1.本发明属于氢能源极框极板焊接领域,具体涉及一种制氢极框极板的激光焊接方法。

背景技术:

2.随着我国新能源事业的蓬勃发展和对环境保护要求的愈发严格,氢能源产业的发展势在必行,而制氢极框作为氢能源电池的制氢反应场所,其重要性不言而喻,而氢能源技术现阶段的发展就对制氢极框极板的焊接提出了更高要求。与现有直接由阳极薄板、阴极薄板焊接而成的金属双极板不同,氢能源极框极板产品原材料由如附图1所示的三块板体拼接组成,若干极框极板再拼接组成极框,因为需要在极框极板上覆盖薄膜形成制氢环境,就对焊接时的飞溅量、焊缝的平整度、焊后变形量提出了很高要求,而现有焊接方法存在以下问题:

3.(1)使用弧焊焊接时由于电弧热输入较大,且熔滴过渡不稳定,导致焊缝宽度较宽、余高较大、飞溅大、焊缝表面不平整等问题,焊接的飞溅量较大会增加损害薄膜的风险,而增加打磨工序又会增加成本降低效率,余高大、平整度较差、焊后变形量较大都会增加焊后极框矫平工序的难度、影响极板堆叠、降低生产效率,弧焊速度最大可以达到500mm/min到900mm/min,导致焊接效率较低。

4.(2)激光焊接较弧焊焊接具有焊接速度快、热量集中、对材料热变形更小的优势,但对于焊接极框极板厚度为1-4mm、具有耳口的钢板,缺乏适当焊接顺序且焊接轨迹采用整圈一道成形,会增加母材的热输入与焊接变形并导致焊缝气密性不佳,极板焊后变形量:单边翘起≥23mm,其焊接参数:焊接功率、焊接速度、离焦距协同影响焊接效果,而不佳的焊接参数易导致表面不平整影响装配的平整度、飞溅较大损坏后续的表面薄膜,或熔透新较差、无法形成有效连接,其承压值未能达到要求值50mpa。

5.(3)缺乏配合激光焊接的夹具治具导致无法满足精密的激光焊接工艺要求、造成变形量不可控,弱气保护导致气孔缺陷或控制不当导致焊缝变差、力学性能下降,缺乏抽尘系统导致烟尘大、影响焊缝表面整洁性。

6.从而综上未能达到焊接质量要求、限制了制氢极框极板的应用发展。

技术实现要素:

7.本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种制氢极框极板的激光焊接方法,减小飞溅和极板的焊后变形量、提高焊接效率和焊缝质量,便于制氢极框极板应用。

8.本发明解决其技术问题所采用的技术方案是:

9.一种制氢极框极板的激光焊接方法,其方法包括:

10.待焊接极板包括第一板体、第二板体和第三板体,第二板体和第三板体的内轮廓包括耳口;沿第二板体或第三板体的整周内轮廓将焊接轨迹按焊接次序分为若干段,对应

耳口的该段焊接轨迹焊接次序在后,相邻段焊接轨迹首尾交汇重叠,相较现有整圈一道成形的焊接方法可以减小焊接变形,并可以保证焊缝气密性,确保每段焊接轨迹的焊缝都能良好的连接;

11.激光焊接设备按焊接次序沿若干段焊接轨迹完成第一板体两面分别连接第二板体和第三板体的双面激光焊接,获得极板,可以减小焊后变形量,降低装配极框的难度。

12.进一步地,所述第一板体、第二板体、第三板体的材质包括热成型钢、碳钢,影响对激光的吸收率,具有良好的焊接性能和材料强度。

13.进一步地,第一板体的厚度为3~4mm,第二板体的厚度为1~2mm,第三板体的厚度为1~2mm,进一步满足制氢极框极板要求。

14.进一步地,所述第一板体、第二板体和第三板体上均设有对应的定位孔,激光焊接设备的工作台上设有环形夹具,环形夹具包括设置在工作台上的底座、能够相对底座绕中心旋转的底板、绕底板上方一周间隔设置的若干快速夹具和压板,底板与底座设有若干对应定位孔的旋转销孔,压板设有与耳口形状对应的凹口,使用该环形夹具能有效固定极板并减小极板的焊后变形量。

15.进一步地,沿首段焊接轨迹激光焊接时通过销钉插入定位孔和旋转销孔、快速夹具和压板夹紧,将待焊接极板装夹在底板上并限制底板与底座相对旋转,压板的凹口对应耳口压紧在第二板体或第三板体上方,若干快速夹具可以呈环形压紧在压板、第二板体或第三板体上方,可以实现第一板体、第二板体或第三板体的快速定位安装和可靠装夹,提高激光焊接精度、减小极板的焊后变形量。

16.进一步地,压板与底板设有若干与制氢极框极板让位的位置销孔,将销钉插入位置销孔实现压板与底板定位,便于快速拆装压板,提高焊接效率。

17.进一步地,激光焊接前或激光焊接后通过旋转底板带动待焊接极板移动至激光焊接设备的激光头位于对应段焊接轨迹,可以简化装配步骤、提高大幅面的极板焊接效率。

18.进一步地,沿首段焊接轨迹激光焊接前第一板体和第二板体之间或第一板体和第三板体之间的间隙小于0.2mm,避免间隙过大影响熔深和焊缝宽度、造成焊穿、熔合困难和焊缝缺陷。

19.进一步地,激光焊接的焊接热源为最大输出功率为6kw的激光器,可以利用高能量激光脉冲在小区域内局部加热材料,在较小热输入的情况下就可以达到满足要求的熔深,从而减小板材的焊后热变形,利于降低装配极框的难度。

20.进一步地,激光焊接参数包括:焊接功率为3600w~5400w,避免焊接功率过大造成极板表面不平整和增大飞溅,避免焊接功率过小造成熔透性变差;焊接速度为20~50mm/s,优选的焊接速度为20~30mm/s,即可以达到1800mm/min,较弧焊焊接速度显著提高,并控制焊接速度配合焊接功率保证热输入满足最大熔深需求,避免焊接速度过大造成熔深过小、无法有效连接,避免焊接速度过大造成极板过度熔化甚至焊穿现象;离焦量为 25~-25mm,避免离焦量过小造成焊缝变窄、余高和飞溅增大,避免离焦量过大造成焊缝熔透性变差、无法形成有效连接,从而通过优化激光焊接参数,既减小焊接过程中的飞溅,又提高焊接效率、得到表面平整的焊缝。

21.进一步地,激光焊接设备的激光头同轴设有保护气吹气装置,激光焊接时保护气吹气装置的参数包括:氩气、气流量:15~25l/min、气保护喷嘴距焊接表面距离:8~10mm,

通过增强保护气体排除焊接局部区域的空气、保护工作表面不被氧化并抑制激光焊接时产生等离子云、避免气孔缺陷,控制保护气体参数使焊缝成形变得平整且飞溅量大大减少,降低了后续工艺中薄膜损害的风险。

22.进一步地,激光焊接设备的激光头旁轴设有抽尘机构,抽尘机构用于通过负压吸附、在激光焊接时抽去焊接烟气,可以减小焊接过程中的飞溅,得到表面平整光滑的焊缝,进而简化打磨飞溅的工序、提高生产效率。

23.进一步地,激光焊接设备的激光头在第二板体上方完成第二板体与第一板体一面的激光焊接后,翻转第二板体与第一板体,使激光头在第三板体上方完成第三板体与第一板体另一面的激光焊接,实现在改善工艺顺序下的双面焊接,可以减小焊接后的变形量,降低装配极框的难度。

24.进一步地,极板焊缝表面平整光滑,降低了极框极板后续工艺中薄膜损害的风险,极板的单焊缝承压值远>50mpa,可以达到393mpa,能满足极框极板应用需求。

25.进一步地,极板焊缝宽度在2~4mm,余高<0.25mm,保证余高系数=焊缝宽度/余高满足需求,可以避免应力集中造成焊缝承受动载能力下降。

26.进一步地,极板焊后变形量:单边翘起≤12mm,降低了焊后极框矫平工序的难度,也使若干极板装配极框时的难度大大降低,从而提高了产品生产效率。

27.与现有技术相比,本发明的有益效果是:

28.(1)本发明在分段式、首尾交汇重叠、耳口焊接次序在后的焊接轨迹下采用双面激光焊接工艺,在较小热输入的情况下获得合格的熔宽、余高、熔深和外观光洁平整、无气孔缺陷的焊缝,较弧焊焊接可以显著提高焊接效率并避免弧焊焊接问题,较现有整圈一道成形的焊接方法可以显著减小焊接变形。

29.(2)本发明采用适宜的激光焊接参数,通过焊接功率、焊接速度和离焦量的优化协同减小焊接过程中的飞溅、获得干净整洁的焊缝表面,形成有效连接,避免余高大、表面不平整导致装配极框时影响装配的平整度。

30.(3)本发明采用环形夹具、操作方便且能有效固定极板,可以提高激光焊接精度、减小极板的焊后变形量。

31.(4)本发明采用强气保护和抽尘去烟,使焊缝成形变得平整且飞溅量显著减少。

32.综上,本发明可以显著减小飞溅和极板的焊后变形量、提高焊接效率和焊缝质量,极板焊后变形量:由单边翘起23mm降为单边翘起≤12mm,极板焊缝宽度在2~4mm,余高<0.25mm,单焊缝承压值远大于50mpa,利于降低后续薄膜损害风险、简化极框加工、提高生产效率、降低生产成本。

附图说明

33.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

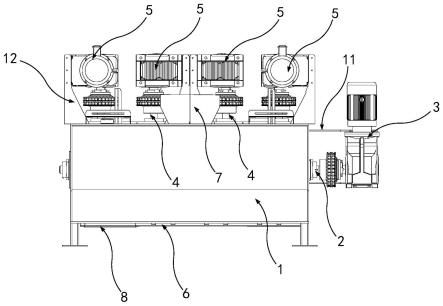

34.图1是本发明待焊接极板装配图;

35.图2是本发明极板装配俯视图;

36.图3是本发明环形夹具立体图;

37.图4是本发明环形夹具主视图;

38.图5是本发明一实施方式的焊接轨迹分段示意图;

39.图6是本发明一实施方式的相邻段焊接轨迹交汇示意图;

40.图7是本发明实施例1与对比例1的焊缝表面成形及飞溅对比情况图;

41.图8是本发明实施例1与对比例1的焊后变形量测量对比图;

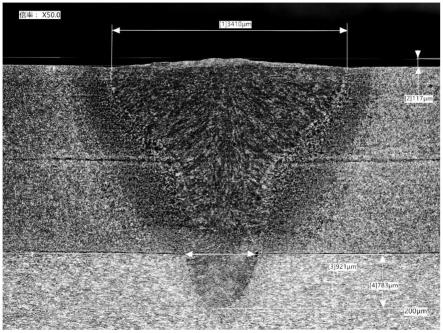

42.图9是本发明实施例1的焊缝截面图;

43.图10是本发明实施例2的焊缝截面图;

44.图11是本发明实施例3的焊缝截面图;

45.图12是本发明对比例1的焊缝截面图。

46.图中标记:第一板体1,第二板体2,第三板体3,耳口4,定位孔5,环形夹具6,底座601,底板602,快速夹具603,压板604,旋转销孔605,凹口606,位置销孔607,中心轴608;

47.第一段焊接轨迹1#,第二段焊接轨迹2#,第三段焊接轨迹3#,第四段焊接轨迹4#,焊接轨迹交汇重叠部位a;

48.图7a表示实施例1焊缝表面成形及飞溅图,图7b表示对比例1焊缝表面成形及飞溅图;

49.图8a表示实施例1焊后变形量测量图,图8b表示对比例1焊后变形量测量图。

具体实施方式

50.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

51.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

52.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

53.如图1-6所示,本发明所述一种制氢极框极板的激光焊接方法的一种较佳实施方式,所述制氢极框极板包括第一板体1、第二板体2和第三板体3,第一板体1、第二板体2和第三板体3上均设有对应的定位孔5,第二板体2和第三板体3为外径φ840mm、内径684mm的环板,第二板体2和第三板体3的内轮廓设有包括弧形段和耳口4;其方法包括以下步骤:

54.s1:将环形夹具6放置于激光焊接设备的工作台上,环形夹具6包括设置在工作台上的底座601、能够相对底座601绕底座601的中心轴608旋转的底板602、绕底板602上方一周间隔设置的若干快速夹具603和两个压板604,底板602与底座601设有若干对应定位孔5

的旋转销孔605,压板604与底板602设有若干与制氢极框极板让位的位置销孔607,压板604设有与耳口4形状对应的凹口606,激光焊接设备设有用于驱动底板602旋转的驱动电机,驱动电机与底座601相连,驱动电机的电机轴与中心轴608相连;

55.s2:打开快速夹具603,将第一板体1置于底板602上方,将第二板体2置于第一板体1上方,且定位孔5对准旋转销孔605,将销钉插入定位孔5和旋转销孔605使第一板体1和第二板体2快速定位、并限制底板602与底座601相对旋转,将压板604的凹口606对应耳口4置于第二板体2上方,随后将销钉插入位置销孔607实现压板604与底板602定位;

56.s3:确认第一板材和第二板材放置位置无误后,将快速夹具603的施力臂放下,使第一板体1和第二板体2压紧在环形夹具6上,并确保第一板体1和第二板体2之间的间隙小于0.2mm;

57.s4:在激光焊接设备的控制界面输入激光焊接参数;

58.s5:编写激光焊接轨迹:沿第二板体2的整周内轮廓将焊接轨迹按焊接次序依次分为四段:第一段焊接轨迹1#、第三段焊接轨迹3#、第二段焊接轨迹2#和第四段焊接轨迹4#,第一段焊接轨迹1#和第四段焊接轨迹4#位于对向且呈圆弧形轨迹,第三段焊接轨迹3#和第四段焊接轨迹4#位于对向且包括对应耳口4的轨迹,相邻段焊接轨迹首尾交叉交汇重叠,控制激光焊接设备的激光头移动至第一段焊接轨迹1#的起点;

59.s6:开启与激光头同轴的保护气吹气装置,保护气体为氩气;

60.s7:开启位于激光头旁轴的抽尘机构,用于抽去焊接烟气;

61.s8:激光焊接设备控制激光头位于第二板体2上方、按焊接参数沿第一段焊接轨迹1#焊接第二板体2和第一板体1一面;

62.s9:第一段焊接轨迹1#完成后,卸下旋转销孔605内的销钉,激光焊接设备控制底板602旋转、带动第一板体1和第二板体2移动至激光头对应第二段焊接轨迹2#的起点,激光头按焊接参数沿第二段焊接轨迹2#焊接第一板体1和第二板体2;

63.s10:第二段焊接轨迹2#完成后,同步骤s9的操作一致、分别进行沿第三段焊接轨迹3#、第四段焊接轨迹4#的焊接,至第二板体2与第一板体1整周焊接完成;

64.s11:松开快速夹具603的施力臂、解除对第一板体1和第二板体2的夹持,卸下位置销孔607内的销钉、取下压板604,将焊接后的第一板体1和第二板体2整体翻转,至第二板体2位于底板602上方、第一板体1位于第二板体2上方;

65.s12:同步骤s2-s10的操作一致,将第三板体3定位夹紧在第一板体1上方、沿第三板体3的整周内将焊接轨迹按焊接次序依次分为四段、激光头在第三板体3上方按焊接参数依次沿四段焊接轨迹进行激光焊接,至第三板体3整周与第一板体1另一面焊接完成,获得极板,松开快速夹具603的施力臂、解除对极板的夹持,卸下位置销孔607内的销钉、取下压板604,卸下极板。

66.实施例1-3、对比例1按上述方法步骤进行激光焊接,实施例1-3、对比例1的第一板体1、第二板体2和第三板体3的材质、厚度,激光焊接参数、保护气吹气装置的参数、极板焊缝情况如下表1所示:

67.表1

[0068][0069]

由上表1可知,本发明采用双面激光焊接可以避免现有弧焊焊接由于电弧热输入较大、熔滴过渡不稳定导致的熔宽较宽、余高较大、表面不平整、焊接变形大、飞溅大的问题,本发明在较小热输入的情况下就可以达到满足要求的熔深,从而减小板材的焊后热变形,利于降低装配极框的难度,且焊接速度由900mm/min的弧焊速度可以提高到50mm/s。

[0070]

由上表1和附图7可知,本通过增强保护气体避免氧化和气孔缺陷,控制保护气体参数使焊缝成形变得平整且飞溅量大大减少,配合抽尘机构抽去焊接烟气,并通过优化包括焊接功率、焊接速度和离焦量激光焊接参数,通过激光焊接参数的协同效果既减小焊接过程中的飞溅,又提高焊接效率、获得干净整洁的焊缝表面,降低了后续工艺中薄膜损害的风险。

[0071]

由上表1和附图8可知,本发明采用沿第二板体2或第三板体3的整周内轮廓将焊接轨迹按焊接次序分为若干段,对应耳口4的该段焊接轨迹焊接次序在后,相邻段焊接轨迹首尾交汇重叠,保证焊缝的气密性、确保每段焊接轨迹的焊缝都能良好的连接,此改进的焊接工艺顺序且相较现有整圈一道成形的焊接方法可以减小焊接变形,配合环形夹具6能有效固定极板并进一步减小极板的焊后变形量,极板焊后变形量:由单边翘起23mm降为单边翘起≤12mm,可降低焊后极框矫平工序和装配极框的难度。

[0072]

由于对比例1焊缝表面外观即不合格,由图12可知,切焊缝测量焊缝情况其余高较大,由上表1和附图9-11可知,本发明可以获得熔宽、余高、熔深合格且外观平整的焊缝,极板焊缝宽度在2~4mm,余高<0.25mm,可以避免应力集中造成焊缝承受动载能力下降,并避免余高大、表面不平整导致装配极框时影响装配的平整度。

[0073]

实施例1的极板进行按激光焊接参数进行一道次焊接获得单焊缝,测量单焊缝上

两点的力学性能,按激光焊接参数在单焊缝上进行第一道次焊接获得双焊缝,测量双焊缝上两点的力学性能,其结果如下表2所示:

[0074]

表2

[0075][0076]

由上表2和附图9-11可知,单焊缝承压值远大于50mpa,双焊缝承压值远大于100mpa,说明激光焊接稳定,远大于产品要求值。

[0077]

综上,本发明通过更换焊接热源、夹具加持方法和改变焊接工艺顺序的方式,在分段式、首尾交汇重叠、耳口4焊接次序在后的焊接轨迹下采用双面激光焊接工艺,配合环形夹具6、适宜的激光焊接参数、强气保护与抽尘,可以显著提高焊接效率,在较小热输入的情况下获得合格的熔宽、余高、熔深和外观光洁平整、无气孔缺陷的焊缝,显著减小飞溅和极板的焊后变形量、提高焊缝质量,利于降低后续薄膜损害风险、简化极框加工、提高生产效率、降低生产成本。

[0078]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。