技术特征:

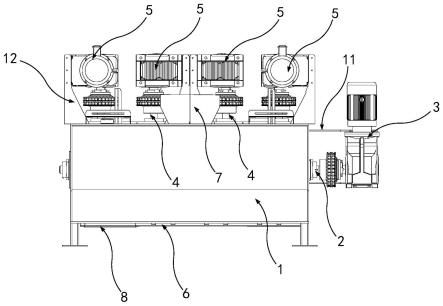

1.一种制氢极框极板的激光焊接方法,其特征在于,其方法包括:待焊接极板包括第一板体(1)、第二板体(2)和第三板体(3),第二板体(2)和第三板体(3)的内轮廓包括耳口(4);沿第二板体(2)或第三板体(3)的整周内轮廓将焊接轨迹按焊接次序分为若干段,对应耳口(4)的该段焊接轨迹焊接次序在后,相邻段焊接轨迹首尾交汇重叠;激光焊接设备按焊接次序沿若干段焊接轨迹完成第一板体(1)两面分别连接第二板体(2)和第三板体(3)的双面激光焊接,获得极板。2.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,所述第一板体(1)、第二板体(2)、第三板体(3)的材质包括热成型钢、碳钢,第一板体(1)的厚度为3~4mm,第二板体(2)的厚度为1~2mm,第三板体(3)的厚度为1~2mm。3.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,所述第一板体(1)、第二板体(2)和第三板体(3)上均设有对应的定位孔(5),激光焊接设备的工作台上设有环形夹具(6),环形夹具(6)包括设置在工作台上的底座(601)、能够相对底座(601)绕中心旋转的底板(602)、绕底板(602)上方一周间隔设置的若干快速夹具(603)和压板(604),底板(602)与底座(601)设有若干对应定位孔(5)的旋转销孔(605),压板(604)设有与耳口(4)形状对应的凹口(606);沿首段焊接轨迹激光焊接时通过销钉插入定位孔(5)和旋转销孔(605)、快速夹具(603)和压板(604)夹紧,将待焊接极板装夹在底板(602)上并限制底板(602)与底座(601)相对旋转;激光焊接前或激光焊接后通过旋转底板(602)带动待焊接极板移动至激光焊接设备的激光头位于对应段焊接轨迹。4.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,沿首段焊接轨迹激光焊接前第一板体(1)和第二板体(2)之间或第一板体(1)和第三板体(3)之间的间隙小于0.2mm。5.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,激光焊接参数包括:焊接功率为3600w~5400w,焊接速度为20~50mm/s,离焦量为 25~-25mm。6.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,激光焊接设备的激光头同轴设有保护气吹气装置,激光焊接时保护气吹气装置的参数包括:氩气、气流量:15~25l/min、气保护喷嘴距焊接表面距离:8~10mm。7.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,激光焊接设备的激光头旁轴设有抽尘机构,抽尘机构用于在激光焊接时抽去焊接烟气。8.根据权利要求1所述的一种制氢极框极板的激光焊接方法,其特征在于,激光焊接设备的激光头在第二板体(2)上方完成第二板体(2)与第一板体(1)一面的激光焊接后,翻转第二板体(2)与第一板体(1),使激光头在第三板体(3)上方完成第三板体(3)与第一板体(1)另一面的激光焊接。9.根据权利要求1任意一项所述的一种制氢极框极板的激光焊接方法,其特征在于,极板焊缝表面平整光滑、单焊缝承压值>50mpa。10.根据权利要求1~9任意一项所述的一种制氢极框极板的激光焊接方法,其特征在于,极板焊缝宽度在2~4mm,余高<0.25mm,焊后变形量:单边翘起≤12mm。

技术总结

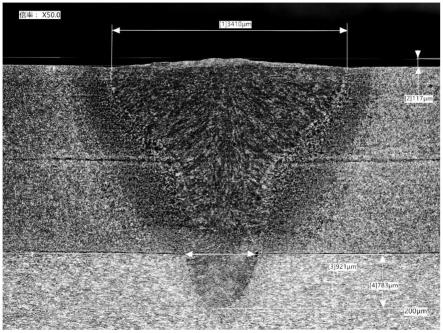

本发明涉及一种制氢极框极板的激光焊接方法,方法包括:沿待焊接极板的第二板体或第三板体的整周内轮廓将焊接轨迹按焊接次序分为若干段,对应耳口的该段焊接轨迹焊接次序在后,相邻段焊接轨迹首尾交汇重叠,按焊接次序沿若干段焊接轨迹完成第一板体两面分别连接第二板体和第三板体的双面激光焊接,配合环形夹具、适宜的激光焊接参数、强气保护与抽尘,可以显著减小飞溅和极板的焊后变形量、提高焊接效率和焊缝质量,在较小热输入下获得合格的熔宽、余高、熔深和外观光洁平整、无气孔缺陷的焊缝,极板焊后单边翘起≤12mm,单焊缝承压值远大于50MPa,利于降低后续薄膜损害风险、简化极框加工、提高生产效率、降低生产成本。降低生产成本。降低生产成本。

技术研发人员:乔云鹏 姚新宇 刘文

受保护的技术使用者:苏州思萃熔接技术研究所有限公司

技术研发日:2022.12.15

技术公布日:2023/3/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。