1.本发明涉及液体火箭发动机高速轴承、动密封试验技术领域,具体涉及一种可测量轴承及密封试验装置力矩的设备。

背景技术:

2.液体火箭发动机低温高速轴承、动密封工作在超低温(-196℃)、超高转速(≥40000rpm)的环境中,工作工况非常恶劣。在对其进行性能考核试验时,初始装配质量状态将影响低温轴承及密封试验装置在高速运转时的工作特性。滚动轴承及轴向动密封元件作为试验装置的关键部件,分别为高速转子提供支撑以及实现低温试验腔体与外部环境的隔离,转速越高,对两者的性能要求越高。滚动轴承及动密封的初始装配状态,将体现在轴系的总摩擦力矩,摩擦力矩值将直接影响转动系统的启动力矩、功率值、以及振动状态。同时摩擦力矩值的大小与高速轴承及动密封的运转性能息息相关,例如,当低温高速轴承润滑不良时,将直接导致转动系统的摩擦力矩值增大,造成功率值激增,因此获取试验装置初始装配力矩值,并进行数据积累并进行量化,对于低温高速轴承动密封试验具有至关重要的作用。由于低温轴承及动密封的工作性质不同,不同火箭发动机型号也具有差异,致使试验装置的空间尺寸不同,无法采用一种统一的设备去测量试验装置的初始装配力矩。

技术实现要素:

3.本发明要解决的技术问题是:本发明的目的在于提供一种可用于液体火箭发动机轴承、密封试验装置装配摩擦力矩测量的设备,并且可适用于不同规格尺寸的轴承、密封试验装置。

4.本发明所采用的技术方案是:一种液体火箭发动机低温高速试验装置力矩测量设备,包括底座、电机、梅花联轴器、扭矩仪、柔性万向联轴节、底板、试验主轴、试验装置底座、显示处理模块、采集器、转速控制器、稳压电源;

5.试验装置固定于试验装置底座上,试验装置的试验主轴通过柔性万向联轴节与扭矩仪相联接,扭矩仪通过梅花联轴器与电机相联接,电机固定在底座上,试验装置底座及底座均与底板固连,电机分别与转速控制器及稳压电源连接,扭矩仪与采集器相连接,通过采集器将扭矩数据输入至显示处理模块。

6.进一步的,所述的一种液体火箭发动机低温高速试验装置力矩测量设备,还包括装置压板、装置卡箍,装置卡箍通过螺栓连接装置压板,装置压板和装置卡箍将试验装置固定在试验装置底座上。

7.进一步的,所述的一种液体火箭发动机低温高速试验装置力矩测量设备,还包括电机压板、电机卡箍;电机卡箍通过螺栓安装在电机压板顶部,电机卡箍和电机压板将电机固定在底座上,并且电机输出端面与底座通过螺栓螺母固紧。

8.工作时,所述稳压电源控制电机的输入电压;所述转速控制器实现对电机转速的连续调整控制,所述电机为步进电机;电机转动带动梅花联轴器、扭矩仪、柔性万向联轴节、

试验主轴转动,扭矩仪数据经采集器将采集的扭矩信号输送至显示处理模块,通过显示处理模块实现对实时扭矩大小的显示、处理以及保存。

9.进一步的,所述柔性万向联轴节包括扭矩仪对接端、弹性元件、联接结构、十字轴承、转接结构、装置轴端;扭矩仪对接端通过弹性元件与联接结构固定,联接结构通过十字轴承与转接结构联接;转接结构另一端通过十字轴承与另一个联接结构联接,另一个联接结构通过弹性元件连接装置轴端;扭矩仪对接端与扭矩仪输出轴采用平键联接;装置轴端与装置轴采用花键联接。

10.进一步的,所述扭矩仪对接端、联接结构、转接结构、装置轴端的材料均为ld10铝合金,弹性元件的材料为丁腈橡胶。

11.进一步的,所述底板为长条形平板,沿纵向中心线设置凸台结构。

12.进一步的,所述底座包括扭矩仪安装平面、电机放置平面以及电机端面安装凸起,扭矩仪安装平面和电机放置平面位于底座的上层,电机端面安装凸起设置在电机放置平面上靠近扭矩仪安装平面的一侧;所述扭矩仪安装平面与扭矩仪接触配合,电机放置平面上安装电机,电机输出端端面与电机端面安装凸起配合连接;所述底座的底面沿纵向中心线设置凹槽与底板的凸台结构配合。

13.进一步的,所述试验装置底座的最上部位为v字型结构,下部联接工字型结构,其沿中心线对称分布,试验装置底座的底面中心位置设长方体凹槽,凹槽与底板的凸台结构配合。

14.进一步的,所述装置卡箍和电机卡箍均为口字型的框,下部有缺口。

15.本发明与现有技术相比的优点在于:

16.(1)本发明的设备可准确测量液体火箭发动机轴承、密封试验装置装配后的力矩值,将力矩值输出至软件采集系统进行自动保存,绘制出转速-力矩曲线图,并将运行过程中的转矩最大值及最小值进行实时显示。本发明的设备通过电机转速控制器可实现对转速的连续调节,进而实现对试验装置在不同转速下的扭矩值的测量。

17.(2)本发明的设备采用梅花联轴器联接电机及扭矩仪,采用柔性万向联轴节结构联接扭矩仪及试验装置,可将不同轴对扭矩测量值的影响降至最小,实现扭矩值的准确测量。通过柔性万向联轴节结构,可实现对不同空间尺寸大小的试验装置进行扭矩值测量,具有很强的通用性,且人为可操作性极强,测量效率高。

18.(3)本发明的设备可用于多种型号的试验装置的初始装配力矩值的测量,通过积累初始装配扭矩数据,可探索不同的试验装置的初始装配扭矩对低温高速运转试验的影响,进而针对不同运转工况的试验装置制定不同的初始装配力矩值,实现低温轴承、动密封试验的精细化。

附图说明

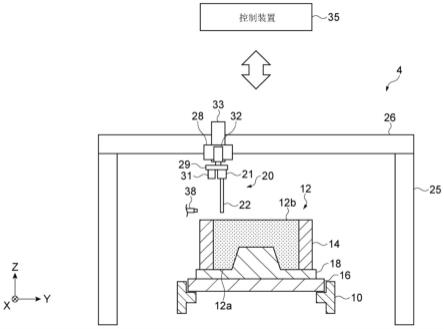

19.图1为本发明的结构示意图。

20.附图中:1.底座;2.电机;3.电机压板;4.电机卡箍;5.梅花联轴器;6.扭矩仪;7.柔性万向联轴节;8.底板;9.试验主轴;10.试验装置底座;11.装置壳体;12.装置压板;13.装置卡箍;14.显示处理模块;15.采集器;16.转速控制器;17.稳压电源

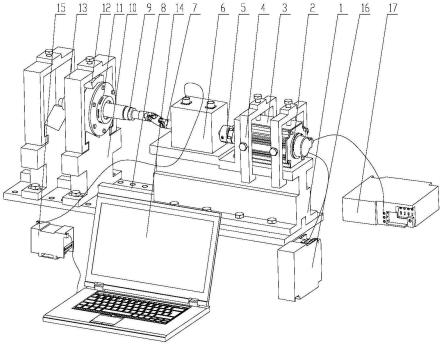

21.图2为本发明的另一种安装方式结构图;

22.图3为柔性联轴节三维结构图;

23.图4为对接部分结构图;

24.图5为弹性元件结构图;

25.图6为底板的结构图;

26.图7为电机卡箍结构图;

27.图8为底座的结构图;

28.图9为装置压板结构图;

29.图10为试验装置底座结构图。

具体实施方式

30.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.本发明的结构如图1所示,其组成包括底座1、电机2、电机压板3、电机卡箍4、梅花联轴器5、扭矩仪6、柔性万向联轴节7、底板8、试验主轴9、试验装置底座10、装置壳体11、装置压板12、装置卡箍13、显示处理模块14、采集器15、转速控制器16、稳压电源17。

32.其中,如图1所示,通过螺栓、装置卡箍13压紧装置压板12,将装置壳体11固定于试验装置底座10上;试验主轴9通过柔性万向联轴节7与扭矩仪6相联接,扭矩仪6通过梅花联轴器5与电机2相联接,电机2通过螺栓、电机卡箍4压紧,并且电机2输出端面与底座1通过螺栓螺母固紧,试验装置底座10及底座1均通过螺栓与底板8固紧。电机2设有接口分别与转速控制器16及稳压电源17连接,扭矩仪6设有接口与采集器15相连接,通过采集器15将扭矩数据输入至显示处理模块14。

33.工作时,稳压电源器17的输出电压调整至23v,用于控制输入电压;转速控制器16可实现对电机2转速的连续调整控制,所述电机2为步进电机,最大输出扭矩为2n

·

m;电机2转动带动梅花联轴器5、扭矩仪6、柔性联轴节7、试验主轴9转动,扭矩仪6数据输出端口外部接采集器15,经采集器15将采集的扭矩信号输送至显示处理模块14,通过显示处理模块14实现对实时扭矩大小的显示、处理以及保存。

34.图1所示为测试轴承试验装置初始装配扭矩的装配示意图,图2为用于测试不同外径的密封试验装置扭矩的装配示意图。

35.所述柔性万向联轴节7的结构形式如图3所示。其组成包括扭矩仪对接端18、弹性元件19、联接结构20、十字轴承21、转接结构22、装置轴端23。扭矩仪对接端18通过弹性元件19与联接结构20固定在一起,联接结构20通过十字轴承21与转接结构22一端联接。柔性万向联轴节7另一端结构组成及联接与左端类似,转接结构22另一端通过十字轴承21与另一个联接结构20联接,另一个联接结构20通过弹性元件19连接装置轴端23。

36.所述柔性万向联轴节7中的扭矩仪对接端18与扭矩仪6输出轴相联接,采用平键联接结构形式。所述柔性万向联轴节7中的装置轴端23与装置轴9相联接,采用花键联接结构形式。

37.所述扭矩仪对接端18、装置轴端23、联接结构20的与弹性元件19对接部分的结构

如图4所示。其均由凸出体24以及本体结构25所组成。所述本体结构25为一中空的回转体结构。所述凸出体24的数量共有三个,沿中心轴线均布在本体结构25端面上一周,凸出体24形状为梯形状,梯形结构上下边均为圆弧,梯形结构的外圆弧直径与本体结构25的外径相同;梯形结构的内圆弧与弹性元件19为过渡配合,配合公差为弹性元件19外径的

±

0.01mm。

38.所述弹性元件19的结构形式如图5所示。其结构由弹性本体26及圆弧凸体27组成。所述弹性本体26为一中空的回转结构,外径与凸出体24过盈配合,过盈量约为0~0.02mm。所述圆弧凸体27的数量共有六个,沿中心轴线均布一周,圆弧凸体27的形状为多半圆形,与弹性本体26通过一体加工而成,所形成的弹性元件19的形状类似梅花结构。圆弧凸体27的外圆与扭矩仪对接端18、装置轴端23均为过渡配合,配合公差为圆弧凸体外径的

±

0.01mm。

39.所述底板8的结构形式如图6所示,其为一凸形结构拉伸而成的长板状结构形式,沿凸形中心线对称。在底板8的左半边面上共设有18个m10的螺纹通孔,沿中心线对称分布,一边各有9个;所述9个螺纹通孔的间距大小均为30mm。所述凸形结构的小长方体凸块的两对边形位公差的要求为平行度不大于0.01mm,与下部所联接的面的垂直度为不大于0.01mm,所述加工面的粗糙度等级为0.8mm。

40.所述扭矩仪对接端18、联接结构20、转接结构22、装置轴端23的材料均为ld10铝合金,弹性元件19的材料为丁腈橡胶。

41.所述电机卡箍4的二维图如图7所示,其数量为两个。其结构形式为口字型的拉伸结构,下部有缺口,在其结构中心线及两侧面各设有m10的通孔;装配时,将其由底座1端面套入,并采用由上部螺纹孔拧入,螺钉下部与电机压板3压紧,将电机卡箍4顶起,使其下部凸耳与底座1凸耳接触,进而通过螺钉及电机卡箍4实现对电机2辅助固定的作用。

42.所述底座1的轴测视图及仰视图如图8所示。所述底座1包括扭矩仪安装平面28、电机放置平面30以及电机端面安装凸起29,扭矩仪安装平面28和电机放置平面30位于底座1的上层,电机端面安装凸起29设置在电机放置平面30上靠近扭矩仪安装平面28的一侧。所述扭矩仪安装平面28设有4个直径为8.5mm的通孔,其沿仰视图中心线对称分布。扭矩仪安装平面28与底座1最下部的底面的平行度要求为不大于0.01mm,与底面的高度值的公差不大于0.1mm。所述扭矩仪安装平面28与扭矩仪6接触配合,通过4个m8的螺栓穿过4个直径为8.5mm的通孔,与扭矩仪底面的4个螺纹孔拧紧,实现对扭矩仪6的紧固。所述电机放置平面30与底座1最下部的底面的平行度要求为不大于0.01mm,与底面的高度值的公差不大于0.1mm,其与底面的高度差小于扭矩仪安装平面28与底面的高度差。所述电机端面安装凸起29为一长方体,长方体沿电机轴方向的厚度小于电机输出轴的伸出长度。在长方体中心设有直径为40mm的通孔,电机输出轴可穿过通孔,与梅花联轴器相联接。长方体沿仰视图中心线对称部分各设有两个直径为5.5mm的通孔。所述长方体与电机对接的一侧面与电机放置平面30的垂直度要求为不大于0.01mm。安装电机2时,将电机2放置于电机放置平面30,采用螺栓穿过电机端面的安装孔以及电机端面安装凸起29直径为5.5mm的通孔,外部与防松垫片及锁紧螺母相联接,然后采用电机卡箍4、电机压板3将电机压紧,实现辅助固定。所述底座1在底面设有8个直径为10.5mm的通孔,在其底面设有一个长方体形状的凹槽31。所述底座1采用8个m10的螺钉固紧于底板8,所述凹槽31与底板8凸起为间隙配合,沿竖直方向的配合间隙》1mm,沿电机轴径向、水平方向的配合间隙为0.02mm。

43.所述装置卡箍13与电机卡箍4的结构、安装方法类似,区别在于装置卡箍13在两侧

未设螺纹通孔。在固定试验装置时,先将装置压板12放置于装置圆弧面上,装置压板12的平面正对装置卡箍13的螺纹孔,并尽量垂直于装置卡箍13的螺纹孔,然后采用螺栓通过装置卡箍13及装置压板12将试验装置压紧。如图9所示,所述装置压板12的结构近似v字形拉伸而形成的结构体,其v型结构夹角为150度。

44.所述试验装置底座10的结构如图10所示。其最上部位v字型结构,下部联接工字型结构,其沿中心线对称分布。试验装置底座10最下部中心位置设有一长方体凹槽32,凹槽32与底板8凸起为间隙配合,沿竖直方向的配合间隙》1mm,沿装置轴径向、水平方向的配合间隙为0.02mm。所述试验装置底座10最下部设有两个长圆孔,长圆孔的直径为10.5mm,采用螺栓通过长圆孔将试验装置底座10与底板8紧固。根据试验装置输出轴9与扭矩仪6输出轴的距离,可将试验装置底座沿试验装置轴方向进行移动,并采用螺栓在底板8不同的螺栓孔处紧固,进而实现对不同轴向结构尺寸的试验装置的轴向位置调整,保证轴向联接要求。

45.本发明未详细说明部分属于本领域技术人员公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。