1.本发明涉及键合治具技术领域,特别是涉及一种键合分离治具及其分离方法。

背景技术:

2.晶圆键合技术作为一种新兴的工艺方法,可以实现两部分晶圆(通常为硅或玻璃材质)之间的有机结合,并达到一定的键合强度,在微电机系统的电学连接、微电子器件的封装组合、光电通讯软件的薄膜转移技术等方面起到了技术奠基作用。根据有无中间层,可以将键合技术分为直接键合法和中间层键合法两类,根据表面处理及后续的键合反应特点,又可以分为亲水键合和疏水键合两大类。其中直接键合法以其制程简单、温度适应性广、键合强度高等优势脱颖而出,成为热门研究领域。

3.avgg(anti-vignetting glass-glass防光晕玻璃组件)产品制作流程中导入了晶圆直接键合技术,并采用亲水键合法将avg(anti-vignetting glass防光晕玻璃)与结构小片两个组件进行组装(参考图9和图10),需要经过(1)清洗、(2)表面处理、(3)预键合、(4)高温退火四个步骤,可参考专利号为“202210617935.9”所公开的“一种硼硅玻璃亲水性键合方法”。其中在键合第二步骤“表面处理”过程中,需要将avg与结构小片表面对贴,并在界面加入反应试剂,提高键合面的活化能,然后在恒温反应一定时间后加水进行分离,在分离过程中需将贴合在一起的avg和结构小片置于容器中,加水进入界面便可实现分离,但由于处理后玻璃表面的亲水特性,两组件互相吸附,在流水冲洗作用下缓慢分离过程中,需要用镊子提着avg部分,利用结构小片自重和水流作用帮助分离,分离后,转移到各自清洗治具中,分别进行清洗,去除表面残留的试剂。但上述过程存在诸多缺点:一、镊子在夹取接触avg部分时容易导致脏污、划伤,并且当需要分离多组组件时,采用镊子逐个提着冲洗分离的方式效率太低;二、分离过程需要一定时间的冲洗,冲洗过程中落入器皿中的avg与结构小片,容易互相碰撞造成划伤;三、分离后需要将avg与结构小片分别转移进行清洗,转移过程也会增加对产品的污染或划伤。

技术实现要素:

4.本发明的目的是解决上述技术问题,提供一种键合分离治具及其分离方法,分离过程不再需要镊子参与,避免提拉脏污、划伤问题,而且能够有效满足第一键合基体和第二键合基体分离后的清洗需要,无需转移治具进行清理,避免转移过程中划伤问题,且落入承接槽内的第二键合基体不会与第一键合基体相互碰撞,避免碰撞划伤问题。

5.为实现上述目的,本发明提供了如下方案:本发明公开了一种键合分离治具,用于将活化处理后相互贴合的第一键合基体和第二键合基体进行分离,第一键合基体由与所述第二键合基体贴合的小圆部和直径大于所述小圆部的大圆部同轴构成,所述第二键合基体为直径与所述小圆部相同的圆形薄片,包括上下叠放的上治具和下治具;所述上治具的顶面和底面分别设有承托槽和允许所述第二键合基体通过的泄水口,所述承托槽和所述泄水口相互连通,所述承托槽包括供所述大圆部的轴线呈水平方向安放的承托段和供所述小圆

部悬空的容纳段;所述下治具的顶面设有用于承接从所述容纳段掉落的所述第二键合基体的承接槽,所述下治具上设有将所述承接槽内水排出的排水结构。

6.优选地,所述承接槽的槽口与所述容纳段的槽底距离小于所述第二键合基体的直径,且所述承接槽的槽底与所述容纳段的槽底距离大于所述第二键合基体的直径。

7.优选地,所述排水结构包括位于所述承接槽一侧并与之相通的排水槽和位于所述下治具底面的排水口,所述排水槽和所述承接槽均与所述排水口连通。

8.优选地,所述排水结构还包括位于所述承接槽另一侧并与之相通的泄水槽,所述泄水槽与所述排水口连通。

9.优选地,所述上治具上设有若干个相互连通的承托槽,若干个所述承托槽沿轴线排布且朝向相同,所述下治具顶面设有与所述承托槽数量相同的承接槽,若干个所述承接槽沿轴线间距排布且朝向相同,相邻所述承接槽之间的排水槽和泄水槽相互连通。

10.优选地,所述下治具的顶面设有定位槽。

11.优选地,还包括能够与所述上治具和所述下治具均可拆卸连接的提手。

12.优选地,所述提手包括相互垂直连接的连接竖杆和连接横杆,所述连接竖杆远离所述连接横杆的一端设有螺纹头,所述上治具上设有与所述螺纹头配合的上螺纹孔,所述下治具上设有与所述螺纹头配合的下螺纹孔。

13.还公开了一种采用了上述所述的一种键合分离治具的分离方法,包括以下步骤:

14.s1、准备玻璃器皿,将所述下治具放置在玻璃器皿内,并将所述上治具叠放在所述下治具上;

15.s2、将表面处理后相互贴合的第一键合基体和第二键合基体的大圆部安放到所述上治具的承托槽的承托段内,小圆部悬空在容纳段内;

16.s3、用水流缓慢从上方冲洗小圆部和所述第二键合基体贴合处,待所述第二键合基体在重力作用下逐渐滑落入所述下治具的承接槽内后,依次将所述上治具和所述下治具取出,并分别对所述上治具内的第一键合基体和所述下治具内的第二键合基体进行清洗。

17.优选地,步骤s3中,在所述上螺纹孔中安装上所述螺纹头,通过上提所述连接横杆,将所述上治具提出所述玻璃器皿,然后将所述螺纹头拆下,再将所述螺纹头拧入所述下螺纹孔中,上提所述连接横杆,将所述下治具提出所述玻璃器皿,然后将所述螺纹头拆下。

18.本发明相对于现有技术取得了以下技术效果:

19.1.本发明预键合治具中,第一键合基体的小圆部悬空,第二键合基体在水流冲洗下自然脱落,整个分离过程不再使用镊子接触产品,不额外引入杂质,避免污染和划伤产品,上治具和下治具采用上下叠放式方式,分离后上治具和下治具可拆开直接对两部分进行单独清洗,不需要将第一键合基体和第二键合基体转移治具,可避免转移治具过程中接触产品导致的污染,本键合分离治具可广泛应用于各种材料,如玻璃、硅、iii-v族材料等,尤其适用于avgg产品制作过程中。

20.2.本发明预键合治具中,承接槽的槽口与的槽底距离小于第二键合基体的直径,第二键合基体即将脱离小圆部时,便已经进入了承接槽内,避免第二键合基体掉落时发生侧翻;同时承接槽的槽底与容纳段的槽底距离大于第二键合基体的直径,竖直方向落差满足产品高度,分离后第一键合基体和第二键合基体互相不接触,水流冲洗下不会造成碰撞划伤。

21.3.本发明预键合治具中,上治具、下治具均采用多槽设计,单个分离治具一次性可以实现多个第一键合基体和第二键合基体分离,如果采用较大的容器,单次可以放置多个分离治具,并且可以根据产品数量进行调整,同样时间分离的产品数量增加数倍以上,相比使用镊子逐个提出,作业效率显著提升。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

23.图1为键合分离治具立体结构图;

24.图2为上治具立体结构图;

25.图3为下治具立体结构图;

26.图4为第二键合基体掉落后的上治具立体结构图;

27.图5为承接有第二键合基体的下治具立体结构图;

28.图6为提手立体结构图;

29.图7为安装上提手后的下治具立体结构图;

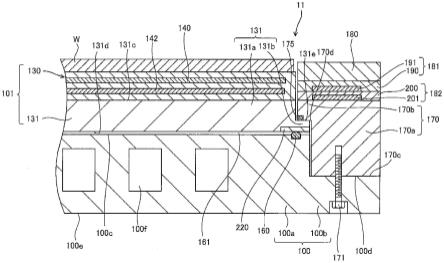

30.图8为键合分离治具剖视图;

31.图9为第一键合基体和第二键合基体表面活化后相互贴合的结构图;

32.图10为第一键合基体和第二键合基体分离后的结构图。

33.附图标记说明:1、上治具;2、下治具;3、提手;4、第一键合基体;5、第二键合基体;101、泄水口;102、承托段;103、容纳段;104、上螺纹孔;201、承接槽;202、排水槽;203、泄水槽;204、排水口;205、定位槽;206、下螺纹孔;301、螺纹头。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.本实施例公开了一种键合分离治具,用于将活化处理后相互贴合的第一键合基体4和第二键合基体5进行分离,第一键合基体4由小圆部和大圆部同轴构成,大圆部直径大于小圆部,小圆部与第二键合基体5贴合,第二键合基体5为直径与小圆部相同的圆形薄片。如图1至图10所示,键合分离治具包括上治具1和下治具2,上治具1和下治具2能够上下叠放。上治具1的顶面和底面分别设有承托槽和泄水口101,承托槽和泄水口101相互连通,泄水口101尺寸允许被水流冲下的第二键合基体5掉落并通过。承托槽包括承托段102和容纳段103,承托段102用于安放大圆部,大圆部安放到承托段102后,大圆部的轴线呈水平方向,小圆部连同第二键合基体5悬空在容纳段103内。下治具2的顶面设有承接槽201,承接槽201用于承接从容纳段103掉落的第二键合基体5,作为优选地承接槽201的槽宽略大与第二键合

基体5的厚度,承接槽201与容纳段103相对应,参考图8所示,下治具2上设有将承接槽201内水排出的排水结构,排水结构不限定具体结构,只要能够进行排水即,如在下治具2顶面密布排水通孔或矩形排水通口等等。承托槽可设置有一个,也可设置有多个以同时进行多组第一键合基体4和第二键合基体5的分离。相应的承接槽201与承托槽数量相同,可为一个,也可为多个。本键合分离治具可广泛应用于各种材料,如玻璃、硅、iii-v族材料等,尤其适用于avgg产品制作过程中,即第一键合基体4为avg产品,第二键合基体5为结构小片。

37.工作原理:在将上治具1和下治具2叠放到一起并放至在一个容器内之后,用纯水从第一键合基体4和第二键合基体5的上方缓慢向下冲洗小圆部和第二键合基体5的活化面(即贴合面),第二键合基体5在自重和水流冲洗下,从容纳段103缓慢下落(如图1所示),然后通过泄水口101落入承接槽201承接槽201内(如图5所示),第一键合基体4则留在上治具1内(如图4所示)完成分离,后期可依次将上治具1和下治具2取出,拿去清洗。上述整个分离过程不再使用镊子接触产品,不额外引入杂质,不会污染、划伤产品,上下可拆分,分离后不需要转移治具,可直接对上治具1和下治具2两部分进行单独清洗,避免转移治具过程中接触产品导致的污染。

38.本实施例中,如图1至图10所示,承接槽201的槽口与容纳段103的槽底距离小于第二键合基体5的直径,能够在第二键合基体5即将脱离小圆部时,便已经进入了承接槽201内,避免第二键合基体5掉落时发生侧翻。同时承接槽201的槽底与容纳段103的槽底距离大于第二键合基体5的直径,保证承接槽201的槽底具有足够的落差,满足第二键合基体5掉落到承接槽201内后,完全脱离第一键合基体4小圆部,保证分离后第二键合基体5和第一键合基体4互相不接触,水流冲洗下不会造成碰撞划伤。

39.本实施例中,如图1至图10所示,排水结构包括位于承接槽201一侧排水槽202和位于下治具2底面的排水口204,排水槽202位于承接槽201靠近承托段102的一侧,排水槽202与承接槽201连通,排水槽202和承接槽201均与排水口204连通。

40.进一步,为了提高下治具2的排水能力,本实施例中,如图1至图10所示,排水结构还包括位于承接槽201另一侧的泄水槽203,泄水槽203与排水口204连通。

41.为了提高分离效率,本实施例中,如图1至图10所示,上治具1上设有若干个相互连通的承托槽,若干个承托槽沿轴线排布且朝向相同,形成承托段102、容纳段103、承托段102、容纳段103的间隔设置方式。下治具2顶面设有与承托槽数量相同的承接槽201,若干个承接槽201沿轴线间距排布且朝向相同,相邻承接槽201之间的排水槽202和泄水槽203相互连通。以图1、图2、图3、图4、图5、图7以及图8为例,上治具1内设有11个承托槽,下治具2内设有11个承接槽201,从而可单次分离11组第一键合基体4和第二键合基体5,使用过程中可以根据需要分离的产品数量匹配适当大小的器皿,当然上述承托槽和承接槽201的数量并不限于11槽设计。

42.本实施例中,如图1至图10所示,下治具2的顶面设有定位槽205,方便上治具1的快速安放以及安放后的稳定。

43.本实施例中,如图1至图10所示,键合分离治具还包括能够与上治具1和下治具2均可拆卸连接的提手3,以用于将上治具1和下治具2依次提出容器。

44.进一步,本实施例中,如图1至图10所示,提手3包括相互垂直连接的连接竖杆和连接横杆,连接竖杆远离连接横杆的一端设有螺纹头301,上治具上1设有与螺纹头301配合的

上螺纹孔104,下治具2上设有与螺纹头301配合的下螺纹孔206。

45.实施例2

46.本实施例提供了一种采用了如实施例1所述的一种键合分离治具的分离方法,如图1至图3所示,包括以下步骤:

47.s1、准备玻璃器皿,将下治具2放置在玻璃器皿内,并将上治具1叠放在下治具2上;

48.s2、将表面处理后相互贴合的第一键合基体4和第二键合基体5的大圆部安放到上治具1的承托槽的承托段102内,小圆部悬空在容纳段103内;

49.s3、用水流缓慢从上方冲洗小圆部和第二键合基体5贴合处,待第二键合基体5在重力作用下逐渐滑落入下治具2的承接槽201内后,依次将上治具1和下治具2取出,并分别对上治具1内的第一键合基体4和下治具2内的第二键合基体5进行清洗。

50.本实施例中,如图1至图10所示,步骤s3中,在上螺纹孔104中安装上螺纹头301,通过上提连接横杆,将上治具1提出玻璃器皿,然后将螺纹头301拆下,送去清洗。再将螺纹头301拧入下螺纹孔206中,上提连接横杆,将下治具2提出玻璃器皿,然后将螺纹头301拆下,送去清洗。清洗过程中取下提手3可避免缝隙残留污染物或颗粒。

51.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。