1.本发明金属材料领域,具体涉及到一种压延用永磁铁氧体材料制备方法;利用锶钡混合物做原料,复合添加三氧化二铁制成一种压延用永磁铁氧体材料。

背景技术:

2.锶铁氧体是当前用量最大的永磁铁氧体,其在电子工业、现代信息长夜、家用电器和汽车等领域有着广泛的应用。永磁铁氧体具有良好的磁性能、优异的化学稳定性和优越的性价比的优势,受到各行业青睐,渗透于生活的各个方面且成为诸多领域的物质基础。在全球制造业日趋发达的时代,永磁材料的消耗已经成为衡量一个国家工业水平发展的标志之一。

3.目前,大多数锶铁氧体的制备主要依靠原料为碳酸锶和氧化铁红,高纯度碳酸锶是提高磁性材料性能的重要途径。寻找其它的原料以及低纯度碳酸锶作为高纯度碳酸锶的替代品,成为降低生产成本的有效途径之一。

4.在保证铁氧体磁性能的前提下,利用未分离的利用未分离的sr/baco3作为原材料制备用以压延的永磁铁氧体,可以降低生产成本,节约资源。

技术实现要素:

5.为了降低压延用永磁铁氧体的生产成本,本技术提供了一种利用混合碳酸盐作为原料,制备永磁铁氧体的生产方法及应用。

6.具体的,本发明采取如下的技术方案:本发明提供一种永磁铁氧体的制备方法,包括如下步骤:按照预定化学配比准备原料混合物,并称量;其中,按照摩尔比计算, sr/baco3:fe2o3=1:5.0~6.5;将所述原料进行球磨,球磨时间为30~2000分钟,其中,原料与水的质量比为1:1~30,球料比为1:1~20。

7.球磨后的原料干燥,过筛,得到均匀混合的混合料;混合料经过烧结,破碎,得到锶铁氧体。

8.其中,烧结温度为800~3000℃,烧结时间为1~600min。

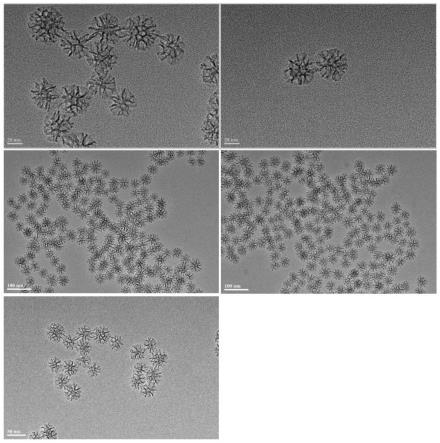

9.通过采用上述技术方案,当锶铁氧体的晶粒尺寸为1-5μm时,其矫顽力为2500 oe。对原料摩尔比进行进一步优化,使得制得晶粒结构完整,晶粒尺寸细化的高磁锶铁氧体。

10.优选的,所述锶铁氧体的sr/baco3与fe2o3的摩尔比调整为1:5.5~5.8。

11.通过采用上述技术方案,当sr/baco3与fe2o3的摩尔比调整后,使制得的锶铁氧体具有更加完整的晶粒,晶粒尺寸细化,其矫顽力为2900 oe。

12.优选的,所述锶铁氧体的sr/baco3与fe2o3的摩尔比调整为1:5.6~5.7。

13.通过采用上述技术方案,当sr/baco3与fe2o3的摩尔比调整后,使制得的锶铁氧体具有更加完整的晶粒,晶粒尺寸细化,其矫顽力为3200 oe。

14.优选的,控制球磨时间,优化球磨时间为60~1000min。

15.通过采用上述技术方案,细化晶粒尺寸,使得晶粒尺寸减小至1-3μm。

16.优选的,将球磨时间缩短,优化球磨时间为120-300min。

17.通过采用上述技术方案,保证细化的晶粒尺寸在1-3μm的条件下,缩短制备周期,节约成本。

18.优选的,球磨工艺中,料球比优化至1:5~15。

19.通过采用上述技术方案,保证细化的晶粒尺寸在1-3μm的条件下,缩短制备周期,节约成本。

20.优选的,球磨工艺中,料球比优化至1:8~10。

21.通过采用上述技术方案,保证细化的晶粒尺寸在1-3μm的条件下,缩短制备周期,节约成本。

22.优选的,球磨工艺中,球磨料水比优化至1:2~10。

23.通过采用上述技术方案,保证细化的晶粒尺寸在1-3μm的条件下,缩短了干燥时间,球磨中的原料损失,缩短制备周期,节约成本。

24.优选的,球磨工艺中,球磨料水比优化至1:4~6。

25.通过采用上述技术方案,保证细化的晶粒尺寸在1-3μm的条件下,缩短了干燥时间,球磨中的原料损失,缩短制备周期,节约成本。

26.优选的,在烧结过程中,烧结温度优化至1100~1200℃。

27.通过采用上述技术方案,保证了锶铁氧体的成分稳定情况下,降低烧结温度,减少烧结成本浪费。

28.优选的,在烧结过程中,烧结时间优化至3~60分钟。

29.通过采用上述技术方案,保证了锶铁氧体的成分稳定情况下,缩短烧结时间,节约成本。

30.优选的,在烧结过程中,烧结时间优化至5~30分钟。

31.通过采用上述技术方案,保证了锶铁氧体的成分稳定情况下,缩短烧结时间,节约成本。

32.根据本发明的制备方法,至少具有如下有益效果:本发明用未分离的sr/baco3作为原料,减少了高纯度srco3的使用,降低了成本本发明所用的fe2o3来源于冷轧钢酸洗铁红或者来自于铁鳞,或者由别的物质作为原材料生成,充分利用资源,在原料端降低了成本。

33.本发明在烧结时间上进行了精准控制,大大缩短了烧结时间,降低烧结成本。

具体实施方式

34.下面结合实施例对本发明做进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

35.实施例1一种本发明实施例的永磁铁氧体的制备方法,包括以下步骤:s1配料按照fe2o3和sr/baco3化学式,进行fe、sr、ba的原料计算,并称重,其中摩尔比sr/

baco3:fe2o3=1:5.0。

36.s2球磨将各原料放入球磨罐中,加入18倍原料总质量的水,以及20倍原料总质量的钢球。球磨时间1500分钟。

37.s3干燥将球磨后的湿原料放入烘箱中干燥,烘箱温度150℃。直至原料完全干燥。

38.s4过筛干燥后的原料放入破壁机进行破碎,后过100目筛。

39.s5烧结混合好的原料粉放入匣钵中,使用马弗炉进行煅烧,煅烧温度800℃,煅烧时间100分钟。

40.s6过筛煅烧后的预烧料经过破壁后,过100目筛,得到锶铁氧体。

41.将制得的锶铁氧体进行磁性能测试,其矫顽力为2560 oe。晶粒尺寸为1~5μm。

42.实施例2一种本发明实施例的永磁铁氧体的制备方法,包括以下步骤:s1配料按照fe2o3和sr/baco3化学式,进行fe、sr、ba的原料计算,并称重,其中摩尔比sr/baco

3 :fe2o3=1:5.8。

43.s2球磨将各原料放入球磨罐中,加入13倍原料总质量的水,以及8倍原料总质量的钢球。球磨时间800分钟。

44.s3干燥将球磨后的湿原料放入烘箱中干燥,烘箱温度150℃。直至原料完全干燥。

45.s4过筛干燥后的原料放入破壁机进行破碎,后过100目筛。

46.s5烧结混合好的原料粉放入匣钵中,使用马弗炉进行煅烧,煅烧温度1500℃,煅烧时间100分钟。

47.s6过筛煅烧后的预烧料经过破壁后,过100目筛,得到锶铁氧体。

48.将制得的锶铁氧体进行磁性能测试,其矫顽力为2948 oe。晶粒尺寸为1~4μm。

49.实施例3一种本发明实施例的永磁铁氧体的制备方法,包括以下步骤:s1配料按照fe2o3和sr/baco3化学式,进行fe、sr、ba的原料计算,并称重,其中摩尔比sr/baco3: fe2o3=1:5.6。

50.s2球磨将各原料放入球磨罐中,加入9倍原料总质量的水,以及5倍原料总质量的钢球。球

磨时间240分钟。

51.s3干燥将球磨后的湿原料放入烘箱中干燥,烘箱温度150℃。直至原料完全干燥。

52.s4过筛干燥后的原料放入破壁机进行破碎,后过100目筛。

53.s5烧结混合好的原料粉放入匣钵中,使用马弗炉进行煅烧,煅烧温度1100℃,煅烧时间100分钟。

54.s6过筛煅烧后的预烧料经过破壁后,过100目筛,得到锶铁氧体。

55.将制得的锶铁氧体进行磁性能测试,其矫顽力为3205 oe。晶粒尺寸为1~4μm。

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。