1.本发明属于汽轮机故障检测技术领域,具体涉及一种汽轮机阀门故障检测及定位方法。

背景技术:

2.汽轮机调节阀门工作于高温高压环境中,阀门的热膨胀对阀门间隙要求较高。但是调峰调频工况下工况的频繁调整导致调节阀组动作频繁而磨损加剧,将不可避免地导致阀门部件材料磨损、涂层脱落、阀杆填料剥落、阀芯偏移等问题,进而导致阀门动作出现异常或对eh油油质产生污染,最终引发阀门硬件故障,长此以往容易发展成为故障并最终影响汽轮机组的安全稳定运行。因此,对汽轮机调节阀门进行故障监测预警研究具有十分重要的实际意义。

3.以往的阀门故障早期预警方法均是基于对其进行的专门试验数据进行的,这也对方法的实际可操作性要求较高。同时,面向未来深度调峰调频场景下需要保证机组持续运行的需求,原有方法已经不再全部适用,无法利用实时数据进行准确的性能评估和性能退化故障早期预警。

4.对于调节阀组来说,其能够采集的测点信息较为全面,包括阀门前后蒸汽状态、阀门开度指令与反馈等,众多的参数中蕴含着较为丰富的信息。而调峰调频导致的工况频繁变化导致测量的参数中存在一定的干扰。如何从众多含有干扰的参数中提取能够表征阀门工作状态的参数,并且以表征参数为基础进行故障检测和定位是研究中的主要难点。

技术实现要素:

5.为了解决现有技术中利用专门试验进行阀门故障检测和定位的方法不能全部适用火电机组频繁调峰调频的运行状态导致的无法实时准确判断阀门故障类型并针对故障进行预警的问题,本发明提供一种基于流量特性和开启特性辨识的汽轮机阀门故障检测及定位方法。

6.为了实现上述目的,本发明采取以下技术方案:

7.一种汽轮机阀门故障检测及定位方法,包括以下步骤:

8.步骤一、采集机组正常运行工况下调节阀门相关历史数据;

9.步骤二、根据定义的故障特征参数计算方式,基于采集的历史数据获取阀门流量特性曲线和各阀门开启特性曲线,确定故障特征参数的正常值及其变化范围;所述故障特征参数包括流量特性线性度、流量特性离散度以及阀门开启特性离散度;采用流量特性曲线在某点切线的斜率作为流量特性线性度指标;采用均方误差对实际数据相比于流量特性曲线的离散度评价流量特性离散度;采用均方误差对实际数据相比于阀门开启特性曲线的离散度评价阀门开启特性离散度;

10.步骤三、基于实际采集到的实时数据,对故障特征参数按照步骤二的计算方式进行计算;

11.步骤四、利用实时数据的故障特征参数与正常工况下的故障特征参数进行对比,判断阀门是否出现故障、出现了哪种故障以及故障出现的位置。

12.进一步的,步骤一中,采集的相关历史数据包括主蒸汽压力、调节级压力、阀门开度反馈值和综合流量指令。

13.进一步的,步骤一中,采集的历史数据需要满足机组负荷满足全工况覆盖。

14.进一步的,步骤二中,基于采集的历史数据,分别绘制综合流量指令与实际通过阀门的流量散点图和综合流量指令与各阀门开度反馈值的散点图;利用局部线性回归方法对综合流量指令与实际通过阀门的流量的关系进行拟合,并综合利用旋转门算法对拟合获得的曲线进行自适应压缩,获取阀门流量特性曲线;利用局部线性回归方法对综合流量指令和各阀门开度反馈值的关系进行拟合,并综合利用旋转门算法对拟合获得的曲线进行自适应压缩,获取各阀门开启特性曲线。

15.进一步的,步骤四中,判断实时数据的故障特征参数是否发生偏离的方法如下:对于判断线性度是否发生偏离的标准:如果流量特性线性度在0.75-1.25之间,则认为流量特性线性度处于正常状态,如果在小于0.75或者大于1.25范围内则认为出现故障;对于判断离散度是否发生偏离的标准:通过步骤三得到实际数据与拟合曲线的误差的标准差σ,确定阀门故障检测阈值为[-3σ,3σ],进而利用pauta准则进行阀门故障检测,如果根据实际数据计算得到的故障特征参数与历史数据的计算值偏差超过上述检测阈值,则判断该故障特征参数出现偏离,否则,判断为未出现偏离;当检测流量特性离散度是否发生偏离时,所述拟合曲线为流量特性曲线,当检测阀门开启特性离散度是否发生偏离时,所述拟合曲线为阀门开启特性曲线。

[0016]

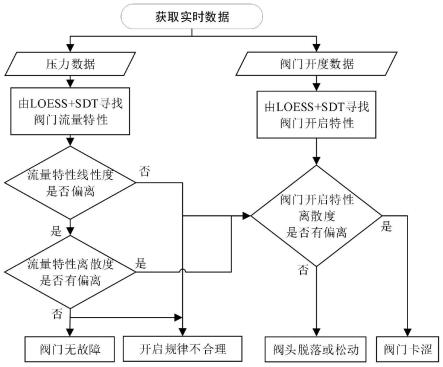

进一步的,判断故障的标准为:a、如果流量特性线性度正常,且流量特性离散度未发生偏离,阀门处于未发生故障状态;b、如果流量特性线性度不正常,而流量特性离散度未发生偏离,阀门则处于开启规律不合理的故障状态;c、如果流量特性线性度不正常,同时流量特性离散度也发生偏离,结合阀门开启规律判断阀门状态:如果阀门开启特性离散度未出现偏离,则阀门处于阀头脱落或松动状态,而如果阀门开启特性离散度也出现了偏离,则判断为发生了阀门卡涩故障。

[0017]

进一步的,所述全工况表示机组可运行的最小负荷至最大负荷。

[0018]

与现有技术相比,本发明的有益效果是:

[0019]

利用现有机组可获得的实时数据,对汽轮机高压调节阀门是否发生故障进行准确判断,同时利用特征压缩算法对汽轮机阀门相关测点中存在的干扰信息以及传感器测量噪声进行了有效的消除,进而可以实现更加灵敏和准确的汽轮机调节阀门故障早期预警。相比于传统方法可以实现实时准确监测,消除了传统方法只能针对阀门进行专门的开启、关闭试验的弊端。

附图说明

[0020]

图1为一种基于流量特性和开启特性辨识的汽轮机阀门故障检测及定位方法流程图;

[0021]

图2(a)为实施例1案例机组的流量特性曲线,(b)为(a)的局部放大图;

[0022]

图3(a)为实施例1案例机组流量特性曲线loess sdt结果图,(b)为(a)的局部放大

图;

[0023]

图4(a)为实施例1案例机组流量特性曲线线性度分析结果图,(b)为实施例1案例机组流量特性曲线离散度分析结果图;

[0024]

图5为实施例1案例机组阀门离散度分析结果图。

具体实施方式

[0025]

下面将结合附图和实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

相比于原有方法,本发明主要区别点在于以往方法主要是基于已有定义的热力参数进行监测,而以往参数定义的限制导致了现阶段方法不完全适用。

[0027]

为解决上述问题,本发明在汽轮机组现阶段频繁调峰调频、机组处于时刻动态调整且无法任意进行专门的故障检测试验的情况下,利用实时获取的阀门相关数据对汽轮机高压调节进行准确监测和故障检测及定位。下面结合具体实施方式对本发明进行说明。

[0028]

具体实施方式一:

[0029]

一种基于流量特性和开启特性辨识的汽轮机阀门故障检测及定位方法,包括以下步骤:

[0030]

步骤一:从汽轮机dcs或者sis系统中采集机组在高压调节阀门处于正常工况(设备状态处于最优状态)下的数据,采集数据间隔为1s,采集汽轮机组相关数据,具体采集测点如表1所示;采集数据需要满足机组负荷满足全工况(机组可运行的最小负荷至最大负荷)覆盖;

[0031]

表1

[0032][0033]

步骤二:根据定义的故障特征参数计算方式,基于采集的历史数据获取阀门流量特性曲线和各阀门开启特性曲线,确定故障特征参数的正常值及其变化范围;

[0034]

优选的,基于获得的数据,将综合流量指令与实际通过阀门的流量绘制散点图,利用局部线性回归方法(lowess)对综合流量指令与实际通过阀门的流量的关系进行拟合,并综合利用旋转门算法对拟合获得的曲线进行自适应压缩,获取阀门流量特性曲线;将综合流量指令与各阀门开度反馈值绘制散点图,利用局部线性回归方法对综合流量指令和各阀门开度反馈值的关系进行拟合,并综合利用旋转门算法(sdt)对拟合获得的曲线进行自适

应压缩,获取各阀门开启特性曲线。

[0035]

故障特征参数包括流量特性线性度、流量特性离散度以及阀门开启特性离散度三个指标;下面将分别叙述三个指标的计算方式:

[0036]

流量特性线性度计算方式:在中压缸调节阀门不参与调节的情况下,高压调节阀门的流量特性是指总阀位指令fdem与流经阀门的实际蒸汽流量gr的关系。实际蒸汽流量gr由综合阀位指令和主蒸汽压力共同决定的。为了消除工况变化的影响,在计算中利用压比表征蒸汽流量,利用测量的压力比值的变化来确定流经阀门的流量变化,进而消除主蒸汽压力对于计算结果的影响。gr的计算方式如下:

[0037][0038]

其中p1、p

1-rate

分别代表调节级后的实际压力和额定压力,p0、p

0-rate

分别代表调节阀门前的实际压力和额定压力。

[0039]

采用提取得到的流量特性曲线在某点切线的斜率作为线性度指标。

[0040]

流量特性离散度以及阀门开启特性离散度计算方式:采用均方误差(mse,mean square error)对实际数据相比于流量特性曲线拟合结果的离散度进行评价流量特性离散度;采用均方误差对实际数据相比于阀门开启特性曲线拟合结果的离散度进行评价阀门开启特性离散度指标,其计算方式如下所示。其中,m代表数据集大小,yi代表模型输出,代表期望输出。

[0041][0042]

步骤三:基于实际采集到的实时数据,对故障特征参数按照步骤二的计算方式进行计算;

[0043]

步骤四:利用实时数据的故障特征参数与正常工况下的故障特征参数进行对比,判断阀门是否出现故障、出现了哪种故障以及故障出现的位置。

[0044]

进一步地,判断实时数据的故障特征参数是否发生偏离的方法如下:

[0045]

对于判断线性度是否发生偏离的标准:如果流量特性线性度在0.75-1.25之间,则认为流量特性线性度处于正常状态,如果在小于0.75或者大于1.25范围内则认为出现故障。

[0046]

对于判断离散度是否发生偏离的标准:通过步骤三得到实际数据与拟合曲线的误差的标准差σ,并确定阀门故障检测阈值为[-3σ,3σ],进而利用pauta准则进行阀门故障检测。如果根据实际数据计算得到的故障特征参数与历史数据的计算值偏差超过上述检测阈值,则判断该故障特征参数出现偏离,否则,判断为未出现偏离;所述故障特征参数为流量特性离散度或阀门开启特性离散度,当检测流量特性离散度是否发生偏离时,所述拟合曲线为流量特性曲线,当检测阀门开启特性离散度是否发生偏离时,所述拟合曲线为阀门开启特性曲线。

[0047]

进一步地,以如下方式判断阀门出现何种类型故障:

[0048]

1、如果流量特性线性度正常,且流量特性离散度未发生偏离,阀门处于未发生故障状态;

[0049]

2、如果流量特性线性度不正常,而流量特性离散度未发生偏离,阀门则处于开启规律不合理的故障状态;

[0050]

3、如果流量特性线性度不正常,同时流量特性离散度也发生偏离,结合阀门开启规律判断阀门状态:如果阀门开启特性离散度未出现偏离,则阀门处于阀头脱落或松动状态,而如果阀门开启特性离散度也出现了偏离,则判断为发生了阀门卡涩故障。

[0051]

本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

[0052]

实施例1:

[0053]

选取某机组数据进行分析,机组为上海汽轮机有限公司生产制造的n600-16.7/538/538型汽轮机,配汽方式采用喷嘴调节,设有4个高压调节汽阀。

[0054]

首先对案例机组流量特性进行分析,如图2所示。通过对结果的直接观察发现,流量特性在62%-69%、87%-90%综合流量指令区间段内是明显偏缓的;并且在综合流量指令84%-90%区间段内,负荷上升和下降时的流量特性呈现不同分布。

[0055]

通过loess sdt对流量特性进行拟合和压缩后获得了流量特性曲线,如图3所示,以此曲线为依据对线性度和离散度进行分析,得出结果如图4所示。从图中可以看出,在55%-69%指令区间内的线性度非常小甚至接近于0,79%-90%指令区间内出现明显的抖动并且绝对值明显超过了1.25;同时根据离散度分析结果,发现85%-90%区间内同时出现了明显的离散度增加。

[0056]

图5展示的为案例机组各阀门开启特性分析结果,从开启规律的直接观察中可以看出gv2在85%-90%指令区间内出现了明显的死带现象,即在开启和关闭过程中的阀门实际位置不同;同样在阀门开度的离散度分析中也观察到了同样的现象,即除去gv2之外的阀门离散度分析结果基本全部处于0.5以下,而gv2在85%-90%指令区间内的离散度出现了明显的增加,这也证明了gv2在此区间内发生了硬件卡涩故障。

[0057]

综合上述对于案例机组的阀门流量特性和阀门开启特性的分析,结合本文提出的阀门故障预警方法得出以下结论:(1)在62%-69%综合流量指令区间段内的阀门开启规律设计不合理且不存在明显的硬件故障,应重新设计此区域的阀门开启规律;(2)在85%-90%综合流量指令区间段内,gv2出现了阀门卡涩的硬件故障,应针对其进行硬件维修以解决其对于流量特性的影响。

[0058]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。