1.本发明涉及镀膜设备的技术领域,具体的,涉及一种红外窗片加工用溅射镀膜设备。

背景技术:

2.溅射镀膜是一种广泛采用的制备表面涂层的物理气相沉积方法。目前溅射镀膜方法为:在反应腔室中,利用荷能粒子轰击靶材料(或靶材)表面,使被轰击出的粒子沉积在基材表面形成涂层或膜层。与传统的真空蒸镀方法相比,溅射镀膜方法具有诸多优点,例如膜层和基材附着力强,可制取高熔点物质薄膜,可进行反应溅射制取化合物膜等。

3.现有技术中的镀膜设备,例如授权公告号为cn201162041y的专利文献中记载的一种可降低成本的溅射镀膜设备,用于对工件进行镀膜,该溅射镀膜设备具有一镀膜腔,该镀膜腔中具有用于置放工件的第一工件台、用于设置靶材的靶极和一直流电源,该第一工件台与该直流电源的阳极或地电性连接,该靶极与该直流电源的阴极电性连接,该溅射镀膜设备还具有一第二工件台,该第二工件台正面具有用于夹持工件的夹持缝,该第二工件台设置并电性连接在该第一工件台上且其正面正对靶极时,工件设置在夹持缝中进行镀膜,该第二工件台设置并电性连接在靶极上且其正面正对第一工件台时,工件设置在该第一工件台上进行镀膜,其当第二工件台设置并电性连接在第一工件台上后,将工件设置在该第二工件台上进行镀膜,当第二工件台设置并电性连接在靶极上后,其用于充当靶材,工件设置在第一工件台上进行镀膜,如此可将沉积在第二工件台上的镀膜特别是贵重金属薄膜进行回收利用,降低了溅射镀膜设备的成本。

4.但发明人发现,对于上述技术方案仍然存在以下问题:镀膜产品的上料需要人工调整夹持,使用起来不方便,而且启动一次设备,所镀膜的产品数量有限,镀膜效率不高效。

技术实现要素:

5.本技术提出一种红外窗片加工用溅射镀膜设备,解决了相关技术中的上述问题,不仅可以自动对待镀膜的产品进行上料,还可以一次镀膜多个设备,自动化程度高,镀膜高效。

6.为此,本技术一种红外窗片加工用溅射镀膜设备采用的技术方案如下:

7.一种红外窗片加工用溅射镀膜设备,包括设备腔体,所述设备腔体连接有抽真空装置,所述设备腔体内设有射频电极,所述射频电极电性连接射频电源,射频电极的周侧围设有靶材,还包括用于产生磁场的磁原件以及对窗片进行吸附的上料吸附组件,还包括控制各个机构动作的控制器。

8.通过采用上述技术方案:抽真空装置对设备壳体内部进行抽气,达到溅射镀膜的气压条件,射频电源向射频电极供电,使靶材表面的粒子溅射出来并沉积在窗片表面以形成涂层,本技术中通过设置上料吸附组件可以实现自动对窗片进行上料,而且可以一次镀膜多个窗片,提高了镀膜效率。

9.可选的,所述射频电源固定在设备腔体的外侧,其接地端与上料夹持组件连接,其阳极电性连接射频电极,所述设备腔体接地连接。

10.通过采用上述技术方案:射频电极可向设备壳体内提供射频电压,使所述设备腔体内的气体放电产生等离子体,其中的离子受阴极电场作用,加速轰击靶材,使靶材表面的粒子溅射出来并沉积在窗片表面以形成涂层。

11.可选的,所述射频电极呈柱体状竖直安装在设备腔体内部,所述磁原件产生的磁感线平行或者部分平行于所述射频电极的轴线。

12.通过采用上述技术方案:上述设置,被激发的靶材其表面粒子可以向圆周侧扩散,能够同时溅射到多个窗片上,提高了溅射镀膜的效率。

13.可选的,所述抽真空装置安装在设备腔体的上部外侧,其抽气口与设备腔体连通。

14.通过采用上述技术方案:在进行溅射镀膜前,首先启动抽真空装置将设备腔体内空气进行抽吸,使其达到溅射镀膜的气压条件。

15.可选的,所述上料吸附组件包括转动连接在设备腔体底部的转盘,还包括设置在设备腔体底部驱动转盘转动的驱动件,所述转盘上设有若干吸附件。

16.通过采用上述技术方案:通过设置转盘,转盘可在驱动件的带动下转动,转动到上料位置后将窗片上料到吸附件后由吸附件吸附后,转盘转动到下一个工位进行下一窗片的上料吸附,从而能够同时对多个窗片进行溅射镀膜。

17.可选的,所述吸附件包括设置在转盘上的安装腔体,所述安装腔体连通有若干竖直中空的吸附板,所述吸附板上设有若干吸盘,所述安装腔体内设有负压装置。

18.通过采用上述技术方案:在安装腔体内设置负压装置,通过启动负压装置可以使得吸盘吸附住窗片。

19.可选的,所述安装腔体通过翻转机构转动连接在转盘上。

20.通过采用上述技术方案:由于错位的关系,在对窗片进行上料时,可能存在位置不方便操作的问题,通过设置翻转机构,可以使得吸附件在转盘上转动,使其转动到朝向上料位置的外侧,上料完毕后进行复位,待镀膜的窗片一侧朝向设备腔体的中心位置,上述设置解决了便于上料的问题。

21.可选的,所述翻转机构包括设置在转盘底部边侧的转动电机,所述转动电机的输出轴上设有安装盘,所述安装腔体安装在安装盘上。

22.通过采用上述技术方案:转动电机启动,带动安装腔体转动,从而实现了吸附件的转动,便于进行上料。

23.可选的,还包括上料机械手,所述设备腔体上转动连接有门体,所述上料机械手安装在设备腔体的门体处。

24.通过采用上述技术方案:本技术中上料位置优选为门体处,上料时打开门体,转盘转动至门体位置处,启动转动电机,转动电机带动吸附件向外翻转,有上料机械手将窗片搬运至门体处并贴合吸附件,吸附件吸附窗片实现上料,免去了人工操作,提高了镀膜效率。

25.可选的,所述门体与设备腔体之间设有感应开关,所述感应开关电性连接控制器。

26.通过采用上述技术方案:控制器用于控制射频电源,磁原件的供电和抽真空装置的动作等,在完成上料后,门体关闭触动感应开关,启动上述溅射镀膜工作。

27.本发明的工作原理及有益效果为:

28.1、抽真空装置对设备壳体内部进行抽气,达到溅射镀膜的气压条件,射频电源向射频电极供电,使靶材表面的粒子溅射出来并沉积在窗片表面以形成涂层,本技术中通过设置上料吸附组件可以实现自动对窗片进行上料,而且可以一次镀膜多个窗片,提高了镀膜效率。

29.2、通过设置翻转机构,可以使得吸附件在转盘上转动,使其转动到朝向上料位置的外侧,上料完毕后进行复位,待镀膜的窗片一侧朝向设备腔体的中心位置,上述设置解决了便于上料的问题。

附图说明

30.下面结合附图和具体实施方式对本发明作进一步详细的说明。

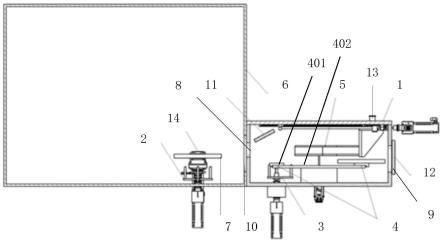

31.图1为本技术实施例1的设备腔体结构示意图;

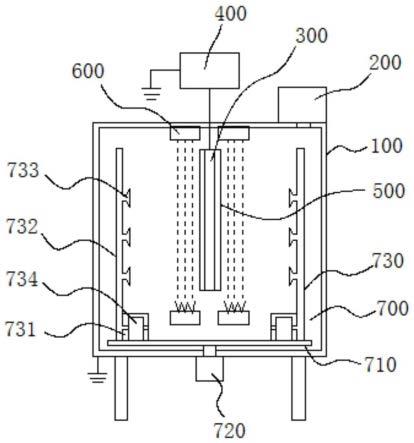

32.图2为本技术实施例1的整体结构示意图;

33.图3为本技术实施例1的上料吸附组件俯视结构示意图;

34.图4为本技术实施例2的设备腔体结构示意图。

35.图中:100、设备腔体;110、门体;120、感应开关;200、抽真空装置;300、射频电极;400、射频电源;500、靶材;600、磁原件;700、上料吸附组件;710、转盘;720、驱动件;730、吸附件;731、安装腔体;732、吸附板;733、吸盘;734、负压装置;800、控制器;900、翻转机构;910、转动电机;920、安装盘;1000、上料机械手。

具体实施方式

36.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

37.实施例1

38.参照图1-图3,一种红外窗片加工用溅射镀膜设备,包括设备腔体100,设备腔体100可为导电材料制成,为了使用安全起见,其外侧可设置绝缘保护层,其中设备腔体100连接有抽真空装置200,抽真空装置200对设备壳体内部进行抽气,达到溅射镀膜的气压条件,设备腔体100内设有射频电极300,所述射频电极300电性连接射频电源400,射频电极300的周侧围设有靶材500,射频电源400向射频电极300供电,使靶材500表面的粒子溅射出来并沉积在窗片表面以形成涂层,还包括用于产生磁场的磁原件600以及对窗片进行吸附的上料吸附组件700,还包括控制各个机构动作的控制器800。本实施例中通过设置上料吸附组件700可以实现自动对窗片进行上料,而且可以一次镀膜多个窗片,提高了镀膜效率。

39.具体的,所述射频电源400固定在设备腔体100的外侧,其接地端与上料夹持组件连接,其阳极电性连接射频电极300,所述设备腔体100接地连接。射频电极300可向设备壳体内提供射频电压,使所述设备腔体100内的气体放电产生等离子体,其中的离子受阴极电场作用,加速轰击靶材500,使靶材500表面的粒子溅射出来并沉积在窗片表面以形成涂层。

40.在本实施例中,所述射频电极300呈柱体状竖直安装在设备腔体100内部,所述磁原件600产生的磁感线平行或者部分平行于所述射频电极300的轴线。上述设置,被激发的

靶材500其表面粒子可以向圆周侧扩散,能够同时溅射到多个窗片上,提高了溅射镀膜的效率。

41.具体的,为了便于对设备腔体100内进行抽真空,本实施例中抽真空装置200安装在设备腔体100的上部外侧,其抽气口与设备腔体100连通。在进行溅射镀膜前,首先启动抽真空装置200将设备腔体100内空气进行抽吸,使其达到溅射镀膜的气压条件。

42.重要的是,本实施例中的上料吸附组件700包括转动连接在设备腔体100底部的转盘710,还包括设置在设备腔体100底部驱动转盘710转动的驱动件720,驱动件720可以为电机,所述转盘710上设有若干吸附件730。通过设置转盘710,转盘710可在驱动件720的带动下转动,转动到上料位置后将窗片上料到吸附件730后由吸附件730吸附后,转盘710转动到下一个工位进行下一窗片的上料吸附,从而能够同时对多个窗片进行溅射镀膜。

43.具体的,所述吸附件730包括设置在转盘710上的安装腔体731,所述安装腔体731连通有若干竖直中空的吸附板732,所述吸附板732上设有若干吸盘733,所述安装腔体731内设有负压装置734。在安装腔体731内设置负压装置734,通过启动负压装置734可以使得吸盘733吸附住窗片,负压装置734与设备腔体100内部连通,其中负压装置734可以将安装腔体731内进行抽气使得安装腔体731内形成负压,便于吸附窗片。

44.优选的,所述门体110与设备腔体100之间设有感应开关120,所述感应开关120电性连接控制器800。

45.通过采用上述技术方案:控制器800用于控制射频电源400,磁原件600的供电和抽真空装置200的动作等,在完成上料后,门体110关闭触动感应开关120,启动上述溅射镀膜工作。

46.当然,为了便于上料,本实施例还包括上料机械手1000,所述设备腔体100上转动连接有门体110,所述上料机械手1000安装在设备腔体100的门体110处。

47.本技术中上料位置优选为门体110处,上料时打开门体110,转盘710转动至门体110位置处,启动转动电机910,转动电机910带动吸附件730向外翻转,由上料机械手1000将窗片搬运至门体110处并贴合吸附件730,吸附件730吸附窗片实现上料,免去了人工操作,提高了镀膜效率。

48.实施例2

49.参照图1和图4,本实施例与实施例1的不同之处在于,为了便于上料,本实施例中的安装腔体731通过翻转机构900转动连接在转盘710上。

50.其具体原理为:由于错位的关系,在对窗片进行上料时,可能存在位置不方便操作的问题,通过设置翻转机构900,可以使得吸附件730在转盘710上转动,使其转动到朝向上料位置的外侧,上料完毕后进行复位,待镀膜的窗片一侧朝向设备腔体100的中心位置,上述设置解决了便于上料的问题。

51.具体的,所述翻转机构900包括设置在转盘710底部边侧的转动电机910,所述转动电机910的输出轴上设有安装盘920,所述安装腔体731安装在安装盘920上。转动电机910启动,带动安装腔体731转动,从而实现了吸附件730的转动,便于进行上料。

52.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。