1.本发明涉及层状正极材料的回收技术领域,具体涉及一种失效的层状正极材料的修复方法、正极材料及其应用。

背景技术:

2.锂离子电池正极材料传统的回收技术有湿法回收技术和火法回收技术,湿法回收技术是通过酸或碱溶液破坏正极材料的结构,沉淀正极材料中的贵重金属离子,并对其分离进行回收。此种方式回收过程复杂,而且会在回收过程中对环境产生二次污染。对于火法回收而言,是通过将正极材料中的金属元素在高温下还原实现合金化,最后在对各种元素进行分离,再通过煅烧成为锂离子电池。上述高温还原过渡金属离子需要温度一般为1000℃及其以上温度。火法回收对于锂元素的回收是非常有限。综合来看火法回收的缺点是能耗高,不环保,回收过程步骤繁琐,对于昂贵的锂元素的回收有明显弊端。

3.最近人们发现可以通过直接修复的方式对失效的锂离子电池进行有效的回收,从而可以避免湿法回收和火法回收的缺点。尽管通过部分直接修复的方式对失效的层状正极材料可以进行修复,但是仍然存在回收方法通用性较差的问题,不能利用同一种方法对不同类型的失效的层状正极材料进行回收,这对不同种类的失效的层状正极材料的直接回收带来了一定的难度;且修复后的层状正极材料会存在电化学性能(包括放电比容量和循环性能)较差的缺陷。

技术实现要素:

4.为了解决修复不同类型的失效的层状正极材料修复方式通用性较差、电化学性能(包括放电比容量和循环性能)较差的技术问题,本发明的首要目的在于提供一种电化学性能(包括放电比容量和循环性能)得到明显改善,且可以利用同一种修复方法对不同类型的层状正极材料进行回收,从而实现对不同类型的失效的层状正极材料的直接回收,回收方法通用性强的失效的层状正极材料的修复方法。

5.本发明的另一目的是提供一种层状正极材料,由上述的失效的层状正极材料的修复方法制得。

6.本发明的再一目的是提供一种正极片,包括集流体和设于集流体表面的正极材料层,所述正极材料层的材料包括上述的层状正极材料。

7.本发明的再一目的是提供一种电池,包括上述的正极片。

8.本发明的技术问题通过以下的技术方案予以解决:

9.一种失效的层状正极材料的修复方法,包括以下步骤:

10.s1、将失效的层状正极材料与氨水溶液混合,进行水热处理,得到过渡金属氢氧化物;

11.s2、将水热处理后得到的过渡金属氢氧化物进行真空干燥,得到固体粉末;

12.s3、将真空干燥得到的固体粉末与锂盐混合并在空气气氛环境下进行煅烧,得到

修复后的层状正极材料。

13.在一些实施例中,步骤s1中,所述氨水溶液的用量为所述层状正极材料的液固比为0.028-0.056ml/g;所述氨水溶液的制备由浓氨水与去离子水混合得到,其中,浓氨水与去离子水的体积比为0.4-0.5。

14.在一些实施例中,步骤s1中,所述将层状正极材料与氨水溶液混合包括:将层状正极材料置于氨水溶液中,进行5-10min的搅拌。

15.在一些实施例中,步骤s1中,所述水热处理选自超声、水热、加热加压中的一种;所述水热处理的温度为150-180℃,所述水热处理的时间为6-18h。

16.在一些实施例中,步骤s1中,所述失效的层状正极材料选自钴酸锂、不同镍含量的三元正极材料、来源于商业废弃的不同镍含量的三元正极材料黑粉中的一种或几种。

17.在一些实施例中,步骤s2中,所述真空干燥的温度为60-120℃,干燥时间为12h-24h。

18.在一些实施例中,步骤s3,所述煅烧条件为先经过500℃煅烧2-5h,再升温到850℃煅烧8-12h;所述锂盐选自氢氧化锂、碳酸锂、氯化锂、硫酸锂、醋酸锂中的一种或几种。

19.本发明还提供了一种层状正极材料,由上述的失效的层状正极材料的修复方法制得。

20.本发明还提供了一种正极片,包括集流体和设于集流体表面的正极材料层,所述正极材料层的材料包括上述的层状正极材料。

21.本发明还提供了一种电池,包括上述的正极片。

22.本发明与现有技术对比的有益效果包括:

23.1)本发明提出的失效的层状正极材料的修复方法,通过采用氨水溶液分别对失效的层状正极材料进行水热处理,经过水热处理以后可以将失效的层状正极材料表面的失效结构(盐岩相和单斜相)转化成过渡金属氢氧化物,再将水热处理后的固体粉末与锂盐混合煅烧,可以使得层状正极材料表面的失效结构转换成原始的层状正极材料,借助外表面已修复的正极材料所提供的高速锂离子迁移通道实现对失效的层状正极材料内部缺锂的层状结构的充分补锂,最终使得整个失效的层状正极材料电化学性能(包括放电比容量和循环性能)得到完全修复。

24.2)本发明提出的失效的层状正极材料的修复方法,可以利用该修复方法同时针对包括钴酸锂,不同镍含量的三元正极材料和来源于商业废弃的不同镍含量的三元正极材料黑粉等不同类型的层状正极材料进行修复。即可以利用同一种修复方法对不同类型的层状正极材料进行回收,从而实现对不同类型的失效的层状正极材料的直接回收,回收方法通用性强。

25.本发明实施例中的其他有益效果将在下文中进一步述及。

附图说明

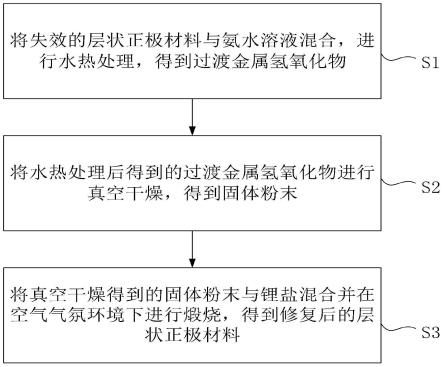

26.图1是本发明实施例中层状正极材料的修复方法流程图;

27.图2是本发明实施例1中最优条件修复后的层状钴酸锂(l)正极材料与修复前层状钴酸锂正极材料制得的扣式电池进行电化学性能测试的放电比容量和库伦效率对比图;

28.图3是本发明实施例2中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极

材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料制得的扣式电池进行电化学性能测试的放电比容量和库伦效率对比图;

29.图4是本发明实施例3中最优条件修复后的层状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料与修复前层状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料制得的扣式电池进行电化学性能测试的放电比容量和库伦效率对比图;

30.图5是本发明实施例4中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料制得的扣式电池进行电化学性能测试的放电比容量和库伦效率对比图;

31.图6是本发明实施例2中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料制得的软包电池进行电化学性能测试的放电比容量和库伦效率对比图。

具体实施方式

32.下面对照附图并结合优选的实施方式对本发明作进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

33.需要说明的是,本实施例中的左、右、上、下、顶、底等方位用语,仅是互为相对概念,或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

34.在介绍本发明具体实施方式之前,先对本发明的思路介绍如下:

35.本发明实施例提供一种对失效的层状正极材料实现直接修复方法。本发明方法通过氨水溶液对不同种类层状正极材料直接修复过程为:采用氨水溶液对不同类型废弃的层状正极材料进行水热处理,再将水热处理以后的产物真空烘干,最后在空气气氛下和锂盐混合进行煅烧,使得修复后的层状正极材料的容量恢复到150-170mah/g,100圈长循环以后容量保持率约为90%。修复的层状正极材料颗粒结构均匀完整,性能优异,可再用于组装新的层状正极材料电池。该方法使用的氨水溶液价格低廉、环境友好。

36.如图1所示,本发明实施例提供不同种类失效的层状正极材料的修复方法,包括以下步骤:

37.s1、将失效的层状正极材料与氨水溶液混合,进行水热处理,得到过渡金属氢氧化物。

38.所述过渡金属氢氧化物为水热处理后的层状正极材料最表面的一部分。因为无效的层状正极材料表面是盐岩相和单斜相,内部为缺锂结构。而盐岩相和单斜相是阻碍锂离子传输,因此通过将表面失效结构的盐岩相和单斜相转化成过渡金属氢氧化物,将其与锂盐混合煅烧使得表面阻碍锂离子传输的盐岩相和单斜相彻底转化成过渡金属氢氧化物的层状正极材料,过渡金属氢氧化物的层状正极材料是利于锂离子传输,进而可以修复内部的缺锂结构,从而可实现无效的层状正极材料的完全修复。

39.其中,步骤s1中所述氨水溶液的用量为所述层状正极材料的液固比为0.28-0.56l/g。氨水溶液的制备由浓氨水与去离子水混合得到,浓氨水与去离子水的体积比为0.4-0.5。

40.例如:如果层状正极材料为200mg,则氨水溶液用量为56ml-112ml。将层状正极材料置于氨水溶液中,进行5-10min的搅拌。所述水热处理过程辅以超声、水热、加热加压中的

任一种。所述水热处理的温度为150-180℃,所述水热处理的时间为6-18h。

41.具体地,所述失效的层状正极材料选自钴酸锂、不同镍含量的三元正极材料、来源于商业废弃的不同镍含量的三元正极材料黑粉中的一种或几种。

42.s2、将水热处理后得到的过渡金属氢氧化物进行真空干燥,得到固体粉末。

43.具体地,步骤s2中所述真空干燥的温度为60-120℃,干燥时间为12h-24h,在此干燥温度和时间范围内,用于干燥残留的来自空气中的痕量水分和所用的氨水溶液。

44.s3、将真空干燥得到的固体粉末进行煅烧,得到修复后的层状正极材料。

45.具体地,步骤s3操作如下:将真空干燥得到的固体粉末与锂盐混合在空气气氛环境下进行煅烧,煅烧条件为先经过500℃煅烧2-5h,在升温到850℃煅烧8-12h。实现层状正极材料的更有效修复。所述锂盐选自氢氧化锂、碳酸锂、氯化锂、硫酸锂、醋酸锂的一种或几种。

46.在优选的实施例中,本发明实施例提供3种层状正极材料和商业上得到的一种三元正极材料黑粉,以上不同种类的层状正极材料由上述层状正极材料的修复方法制得。

47.在优选的实施例中,本发明实施例还提供一种正极片,包括集流体和设于集流体表面的正极材料层,所述正极材料层的材料包括上述的层状正极材料。

48.在另一些优选的实施例中,本发明提供一种电池,包括上述的正极片。

49.实施例1:

50.如图1所示,本发明实施例提供一种层状正极材料的修复方法,包括以下步骤:层状钴酸锂正极材料为200mg,则氨水溶液用量为56ml。将钴酸锂层状正极材料置于氨水溶液中,进行5min的搅拌。所述水热处理选自超声、水热、加热加压中的一种。所述水热处理的温度为180℃,所述水热处理的时间为12h。

51.将水热处理后得到的沉淀物进行真空干燥,真空干燥的温度为60℃,干燥时间为12h;

52.将真空干燥得到的固体粉末进行煅烧,将真空干燥得到的固体粉末与18mg氢氧化锂混合在空气气氛环境下进行煅烧,煅烧条件为先经过500℃煅烧5h,在升温到850℃煅烧10h。

53.实施例2:

54.如图1所示,本发明实施例提供一种层状正极材料的修复方法,包括以下步骤:层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料为200mg,则氨水溶液用量为56ml。将层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料置于氨水溶液中,进行5min的搅拌。所述水热处理选自超声、水热、加热加压中的一种。所述水热处理的温度为180℃,所述水热处理的时间为12h。

55.将水热处理后得到的沉淀物进行真空干燥,真空干燥的温度为60℃,干燥时间为12h。

56.将真空干燥得到的固体粉末进行煅烧,将真空干燥得到的固体粉末与12mg氢氧化锂混合在空气气氛环境下进行煅烧,煅烧条件为先经过500℃煅烧5h,在升温到850℃煅烧10h。

57.实施例3:

58.如图1所示,本发明实施例提供一种层状正极材料的修复方法,包括以下步骤:层

状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料为200mg,则氨水溶液用量为56ml。将层状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料置于氨水溶液中,进行5min的搅拌。所述水热处理选自超声、水热、加热加压中的一种。所述水热处理的温度为180℃,所述水热处理的时间为12h。

59.将水热处理后得到的沉淀物进行真空干燥,真空干燥的温度为60℃,干燥时间为12h

60.将真空干燥得到的固体粉末进行煅烧,将真空干燥得到的固体粉末与30mg氢氧化锂混合在空气气氛环境下进行煅烧,煅烧条件为先经过500℃煅烧5h,在升温到850℃煅烧10h。

61.实施例4:

62.如图1所示,本发明实施例提供一种层状正极材料的修复方法,包括以下步骤:层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料为200mg,则氨水溶液用量为56ml。将层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料置于氨水溶液中,进行5min的搅拌。所述水热处理选自超声、水热、加热加压中的一种。所述水热处理的温度为180℃,所述水热处理的时间为12h。

63.将水热处理后得到的沉淀物进行真空干燥,真空干燥的温度为60℃,干燥时间为12h。

64.将真空干燥得到的固体粉末进行煅烧,将真空干燥得到的固体粉末与30mg氢氧化锂混合在空气气氛环境下进行煅烧,煅烧条件为先经过500℃煅烧5h,在升温到850℃煅烧10h。

65.电化学性能分析:

66.电池极片制备:将废旧的或者按照本发明实施例1-4修复的层状正极材料、碳黑和聚偏二氟乙烯粘结剂按照8:1:1的质量比充分混合研磨均匀,加入n-甲基吡咯烷酮溶剂制成正极浆料,涂在铝箔上,在120℃下真空干燥24h后将其制成形状规则的极片,并记录极片质量。

67.本发明实施例1中最优条件修复后的层状钴酸锂(l)正极材料与修复前层状钴酸锂正极材料制得的扣式电池进行电化学性能测试:用所得极片与锂片、弹片、垫片以及celgard隔膜在手套箱中组装得到纽扣电池。使用武汉蓝电电池测试系统对组装的电池进行电化学测试,结果如下图2所示,其中电压窗口为2.5-4.3v,倍率为0.5c,实心圆形为修复层状钴酸锂正极材料的比容量,实心方形为失效层状钴酸锂正极材料的比容量,空心圆形为修复层状钴酸锂正极材料的库伦效率,空心方形为失效层状钴酸锂正极材料的库伦效率。数字代表容量保持率。横坐标为循环圈数,左侧的纵坐标为放电比容量(mah/g),右侧的纵坐标为库伦效率,电压窗口为2.5~4.3v,在0.5c电流密度下,失效钴酸锂层状正极材料制得的扣式电池的首次放电比容量仅为50mah/g;本发明实施例1制备的修复层状钴酸锂正极材料组装的扣式电池的首次放电比容量提高至150mah/g,循环300圈容量保持率接近90%,说明本发明实施例提供的修复方法显著提高了失效层状钴酸锂正极材料正极的电化学性能。

68.本发明实施例2中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料制得的扣式电池进行电化学性能测试:用

所得极片与锂片、弹片、垫片以及celgard隔膜(聚乙烯和聚丙烯微孔膜)在手套箱中组装得到纽扣电池。使用武汉蓝电电池测试系统对组装的电池进行电化学测试,结果如下图3所示,其中电压窗口为2.5-4.3v,倍率为0.5c,实心圆形为修复层状三元ncm523正极材料的比容量,实心三角形为失效层状三元ncm523正极材料的比容量,空心圆形为修复层状三元ncm523正极材料的库伦效率,空心三角形为失效层状三元ncm523正极材料的库伦效率。数字代表容量保持率。横坐标为循环圈数,左侧的纵坐标为放电比容量(mah/g),右侧的纵坐标为库伦效率,电压窗口为2.5~4.3v,在0.5c电流密度下,失效层状三元ncm523正极材料制得的扣式电池的首次放电比容量仅为74mah/g;本发明实施例2制备的修复层状三元ncm523正极材料组装的扣式电池的首次放电比容量提高至150mah/g,循环200圈容量保持率接近76%,说明本发明实施例提供的修复方法显著提高了失效层状三元ncm523正极材料正极的电化学性能。

69.本发明实施例3中最优条件修复后的层状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料与修复前层状lini

0.6

co

0.2

mn

0.2

o2(ncm622)正极材料制得的扣式电池进行电化学性能测试:用所得极片与锂片、弹片、垫片以及celgard隔膜在手套箱中组装得到纽扣电池。使用武汉蓝电电池测试系统对组装的电池进行电化学测试,结果如下图4所示,其中电压窗口为2.5-4.3v,倍率为0.5c,实心圆形为修复层状三元ncm622正极材料的比容量,实心方形为失效层状三元ncm622正极材料的比容量,空心圆形为修复层状三元ncm622正极材料的库伦效率,空心方形为失效层状三元ncm622正极材料的库伦效率。数字代表容量保持率。横坐标为循环圈数,左侧的纵坐标为放电比容量(mah/g),右侧的纵坐标为库伦效率,电压窗口为2.5~4.3v,在0.5c电流密度下,失效层状三元ncm622正极材料制得的扣式电池的首次放电比容量仅为36mah/g;本发明实施例3制备的修复层状三元ncm622正极材料组装的扣式电池的首次放电比容量提高至168mah/g,循环250圈容量保持率接近75%,说明本发明实施例提供的修复方法显著提高了失效三元ncm622正极材料正极的电化学性能。

70.本发明实施例4中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)黑粉正极材料制得的扣式电池进行电化学性能测试:用所得极片与锂片、弹片、垫片以及celgard隔膜在手套箱中组装得到纽扣电池。使用武汉蓝电电池测试系统对组装的电池进行电化学测试,结果如下图5所示,其中电压窗口为2.5-4.3v,倍率为0.5c,实心圆形为修复层状三元ncm523黑粉正极材料的比容量,实心三角形为失效层状三元ncm523黑粉正极材料的比容量,空心圆形为修复层状三元ncm523黑粉正极材料的库伦效率,空心三角形为失效层状三元ncm523黑粉正极材料的库伦效率。数字代表容量保持率。横坐标为循环圈数,左侧的纵坐标为放电比容量(mah/g),右侧的纵坐标为库伦效率,电压窗口为2.5~4.3v,在0.5c电流密度下,失效层状三元ncm522黑粉正极材料制得的扣式电池的首次放电比容量仅为12mah/g;本发明实施例4制备的修复层状三元ncm522黑粉正极材料组装的扣式电池的首次放电比容量提高至160mah/g,循环200圈容量保持率接近71%,说明本发明实施例提供的修复方法显著提高了失效三元ncm522黑粉正极材料正极的电化学性能。

71.软包电池极片制备:将相同质量的废弃或者按照本发明实施例2修复的层状三元ncm523正极材料、碳黑和聚偏二氟乙烯粘结剂按照9:0.5:0.5的质量比充分混合研磨均匀,加入n-甲基吡咯烷酮溶剂制成正极浆料,涂在铝箔上,在120℃下真空干燥24h后将其制成

形状规则的极片。将商业石墨、碳黑和聚偏二氟乙烯粘结剂按照9:0.5:0.5的质量比充分混合研磨均匀,加入n-甲基吡咯烷酮溶剂制成负极浆料,涂在铜箔上,在120℃下真空干燥24h后将其制成形状规则的负极极片。

72.本发明实施例2中最优条件修复后的层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料与修复前层状lini

0.5

co

0.2

mn

0.3

o2(ncm523)正极材料制得的软包电池进行电化学性能测试:用所得正负极片以及celgard隔膜组装成电芯,在60℃真空干燥12h,在注入电解液封装再制成软包电池。使用武汉蓝电电池测试系统对组装的软包电池进行电化学测试,结果如图6所示,其中电压窗口为2.5-4.3v,倍率为0.5c,实心圆形为修复层状三元ncm523正极材料/石墨的比容量,实心方形为失效层状三元ncm523正极材料/石墨的比容量,空心圆形为修复层状三元ncm523正极材料/石墨的库伦效率,空心方形为失效层状三元ncm523正极材料/石墨的库伦效率。数字代表容量保持率。横坐标为循环圈数,左侧的纵坐标为放电比容量(mah),右侧的纵坐标为库伦效率,电压窗口为2.4~4.2v,在0.25c电流密度下,失效层状三元ncm523黑粉正极材料制得的软包电池的放电比容量仅约为50mah;本发明实施例制备的修复的层状正极材料组装的软包电池放电比容量约为250mah,循环100圈容量保持率接近83%,放电比容量和循环100圈容量保持率的电化学性能都远远高于废弃的层状三元ncm523正极材料,这说明本发明实施例2提供的修复方法显著提高了废旧层状三元ncm523正极材料正极的电化学性能。

73.以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式作出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。在本说明书的描述中,参考术语“一种实施例”、“一些实施例”、“优选实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管已经详细描述了本发明的实施例及其优点,但应当理解,在不脱离专利申请的保护范围的情况下,可以在本文中进行各种改变、替换和变更。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。