1.本实用新型涉及模具技术领域,尤其涉及一种具有自动脱模功能的盖板成型模具。

背景技术:

2.成型模具的工作原理与打针用的注射器相似,它是借助螺杆的推力,将已塑化好的熔融状态的塑料注射入闭合好的模腔内,实现塑料件的成型。

3.现有的技术中,常见的塑料件成型机的模具脱模装置实用性较低,需要人工辅助才可脱模,效率较低,且浪费人力。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种具有自动脱模功能的盖板成型模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种具有自动脱模功能的盖板成型模具,包括下模组件和上模组件,所述下模组件和上模组件内部分别设置有与合模方向垂直的第一顶出孔和第二顶出孔,所述第一顶出孔和第二顶出孔侧壁一处分别设置有第一气孔和第二气孔,所述第一顶出孔和第二顶出孔内均根据孔长安装有顶出机构;

6.所述顶出机构包括螺杆,所述螺杆一端贯穿模体延伸至注塑腔,所述螺杆延伸端设置有锥盘,所述锥盘收束端远离注塑腔设置,所述锥盘扩散端与模体表面共面设置,所述螺杆外壁螺纹连接有螺母,所述螺母靠近注塑腔一侧安装有弹簧。

7.作为上述技术方案的进一步描述:

8.所述下模组件包括下模座、成型模和第一固定板,所述第一顶出孔和第一气孔设置在下模座内,所述成型模内设置有与注塑件外表面相贴的型腔,所述成型模固定连接在下模座上侧,所述第一固定板固定连接在下模座下侧。

9.作为上述技术方案的进一步描述:

10.所述上模组件包括上模座和第二固定板,所述第二顶出孔和第二气孔设置在上模座内,所述上模座下侧延伸有与注塑件内表面相贴的凸起,所述第二固定板固定连接在上模座上侧。

11.作为上述技术方案的进一步描述:

12.所述成型模型腔和上模座凸起之间形成注塑腔,所述下模组件一侧设置有注料孔,所述注料孔一端延伸至注塑腔内。

13.作为上述技术方案的进一步描述:

14.所述螺杆外壁与模体接触面均设置有通气道。

15.作为上述技术方案的进一步描述:

16.所述螺母与弹簧之间设置有垫片。

17.作为上述技术方案的进一步描述:

18.所述第一气孔一侧通过第一连接管连接在外部气泵组件上,所述第二气孔一侧通过第二连接管连接在外部气泵组件上。

19.本实用新型具有如下有益效果:

20.1、本实用新型中,通过设置的顶出机构与气孔之间相互配合,顶出机构中锥盘侧壁受气体冲击力影响向外顶出,从而实现注塑件成型后的自动脱模。

附图说明

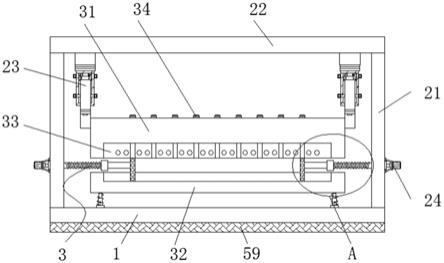

21.图1为本实用新型提出的一种具有自动脱模功能的盖板成型模具的整体结构示意图;

22.图2为图1中a处放大图;

23.图3为本实用新型提出的一种具有自动脱模功能的盖板成型模具的顶出机构结构示意图。

24.图例说明:

25.1、下模组件;110、下模座;111、第一顶出孔;112、第一气孔;113、第一连接管;114、通气道;120、成型模;121、注料孔;130、第一固定板;2、上模组件;210、上模座;211、第二顶出孔;212、第二气孔;213、第二连接管;220、第二固定板;3、顶出机构;310、螺杆;311、锥盘;320、螺母;330、垫片;340、弹簧。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.参照图1-3,本实用新型提供的一种实施例:一种具有自动脱模功能的盖板成型模具,包括下模组件1和上模组件2,下模组件1和上模组件2内部分别设置有与合模方向垂直的第一顶出孔111和第二顶出孔211,第一顶出孔111和第二顶出孔211侧壁一处分别设置有第一气孔112和第二气孔212,第一顶出孔111和第二顶出孔211内均安装有顶出机构3;下模组件1和上模组件2在合模后进行注塑后,通过第一气孔112和第二气孔212分别于上下模安装的顶出机构3相配合,实现注塑件的自动脱模。

28.顶出机构3包括螺杆310,螺杆310一端贯穿模体延伸至注塑腔,螺杆310延伸端设置有锥盘311,锥盘311收束端远离注塑腔设置,锥盘311扩散端与模体表面共面设置,螺杆310外壁螺纹连接有螺母320,螺母320靠近注塑腔一侧安装有弹簧340;其中,通过气孔通气,使气体冲入顶出孔内,随后向外推动锥盘311,从而使得将注塑件吹出,实现自动脱模,脱模过后,停止充气,随即通过弹簧340的作用下,使得顶出机构3复位。

29.下模组件1包括下模座110、成型模120和第一固定板130,第一顶出孔111和第一气孔112设置在下模座110内,成型模120内设置有与注塑件外表面相贴的型腔,成型模120固定连接在下模座110上侧,第一固定板130固定连接在下模座110下侧;其中,第一顶出孔111贯穿下模座110,第一固定板130的设置便于在第一顶出孔111内对顶出机构3进行组装。

30.上模组件2包括上模座210和第二固定板220,第二顶出孔211和第二气孔212设置

在上模座210内,上模座210下侧设置有与注塑件内表面相贴的凸起,第二固定板220固定连接在上模座210上侧;其中,第二顶出孔211贯穿上模座210,第二固定板220的设置便于在第二顶出孔211内对顶出机构3进行组装。

31.成型模120型腔和上模座210凸起之间形成注塑腔,下模组件1一侧设置有注料孔121,注料孔121一端延伸至注塑腔内。

32.螺杆310外壁与模体接触面均设置有通气道114;通过通气道114的设置,使得充气脱模时更加稳定。

33.螺母320与弹簧340之间安装有垫片330,通过垫片330的设置,使得顶出机构3复位时更加稳定。

34.第一气孔112一侧通过第一连接管113连接在外部气泵组件上,第二气孔212一侧通过第二连接管213连接在外部气泵组件上。

35.工作原理:具体应用时,下模组件1和上模组件2通过外部设备进行合模后,首先通过注料孔121向注塑腔内注料,待注塑件成型之后,首先通过第一气孔112向第一顶出孔111内充气,第一顶出孔111内顶出机构3中锥盘311侧壁受气体冲击力影响向外顶出,将注塑件从成型模120型腔内脱出,随后通过第二气孔212向第二顶出孔211内充气,第二顶出孔211内顶出机构3中锥盘311侧壁受气体冲击向外顶出,实现注塑件的自动脱模;脱模之后,停止充气,随即通过弹簧340的作用下,使得顶出机构3复位,可继续进行注塑成型作业。

36.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。