1.本技术属于塑料袋加工技术领域,具体涉及一种塑料袋生产用限位机构。

背景技术:

2.塑料袋的生产过程中,会形成空心的带状中间产物(可简称为塑料带),经过机械切割和烫紧封口,形成单个的塑料袋。在上述过程中,塑料袋的定位加工非常重要,不然会产生封口位置倾斜、塑料袋产品大小不一的情况,降低塑料袋的产品质量。

3.现有技术中,一般是后方的限位机构配合前方的牵引机构进行拉扯,以确保塑料带保持绷紧状态,从而实现定位并进行合理有效的切割。

4.常见的限位机构是利用压力件压紧塑料带在水平面上,发明人发现,随着生产工序的进行,压力件的位置会随着与塑料带表面摩擦而不断发生变化,从而弱化其限位效果,影响产品质量。

技术实现要素:

5.本技术实施例提供一种塑料袋生产用限位机构,旨在配合牵引机构而稳定的定位塑料带,以确保塑料袋产品的质量。

6.为实现上述目的,本技术采用的技术方案是:

7.提供一种塑料袋生产用限位机构,包括:

8.支撑架,用于安装在机床上,处于牵引机构的后方;

9.固定轴,可拆卸连接在所述支撑架上,其轴向与左右方向平行;所述固定轴上开设有内腔,还开设有与所述内腔连通、沿左右方向并列设置的多个通孔;在所述固定轴与所述支撑架相连时,每个所述通孔的开口均朝向下方;

10.充气元件,与所述内腔连通,用于向所述内腔充入气体;以及

11.两个转动辊,沿左右方向分布,并沿左右方向转动连接在所述固定轴上,用于抵接塑料带的左右两侧。

12.在一种可能的实现方式中,所述支撑架包括:

13.两个支撑臂,用于安装在所述机床的左右两侧;

14.其中,两个所述支撑臂相邻的侧面上均具有用于与所述固定轴的端部相连的锁止元件。

15.在一种可能的实现方式中,所述锁止元件包括:

16.下壳体,固定设置在对应的所述支撑臂上,开设有沿左右方向贯通且贯穿上端面的下腔道;以及

17.上壳体,可拆卸连接在所述下壳体上,处于所述下壳体的上方,开设有沿左右方向贯通且贯穿下端面的上腔道;

18.其中,在所述上壳体和所述下壳体相连时,所述下腔道和所述上腔道组合形成适于供所述固定轴的端部插入,以限位所述固定轴的腔体结构。

19.在一种可能的实现方式中,所述上壳体的内壁上具有沿径向向内延伸的凸起部,所述固定轴的端部具有适于供所述凸起部嵌入的凹槽;在所述凸起部嵌入所述凹槽时,所述通孔朝向下方。

20.在一种可能的实现方式中,所述充气元件为固定设置在所述支撑架上的鼓风机;所述鼓风机连接有出气管,所述出气管贯穿所述固定轴并伸入所述内腔。

21.在一种可能的实现方式中,所述固定轴上一体连接有多根输气管,多根所述输气管与多个所述通孔一一对应连通,且每根所述输气管均自上至下延伸设置。

22.在一种可能的实现方式中,所述转动辊包括:

23.转盘,沿左右方向转动连接在所述固定轴上;以及

24.橡胶圈,套设在所述转盘的外周壁上,用于与塑料带的表面相接。

25.在一种可能的实现方式中,所述转盘的外周壁上具有适于供所述橡胶圈嵌入的环槽。

26.在一种可能的实现方式中,所述固定轴上具有与两个所述转盘一一对应的两组止动元件,所述止动元件包括:

27.两个止动盘,沿左右方向并列设置在所述固定轴上,且均与所述固定轴相连;

28.其中,两个所述止动盘用于夹紧所述转盘,以限制所述转盘沿左右方向移动。

29.本技术实施例中,在塑料带通过固定轴下方时,充气元件能够向内腔充入气体,使得气体通过多个通孔输出,从而将塑料带的表面压制到机床上表面;同时,两个转动辊与塑料带的左右两侧相接,实现了塑料带的定位。

30.本实施例提供的塑料袋生产用限位机构,与现有技术相比,能够通过气体的冲击和转动辊的抵接对塑料带沿左右方向的多处位置进行定位,确保塑料袋的产品质量,提高了塑料袋生产的稳定性。

附图说明

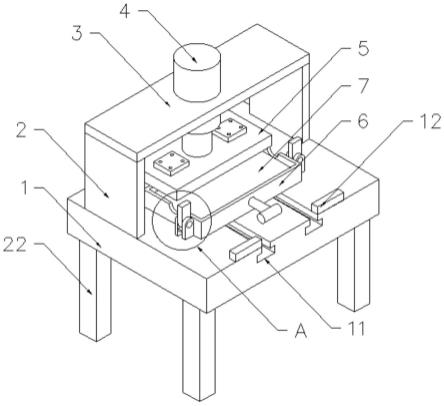

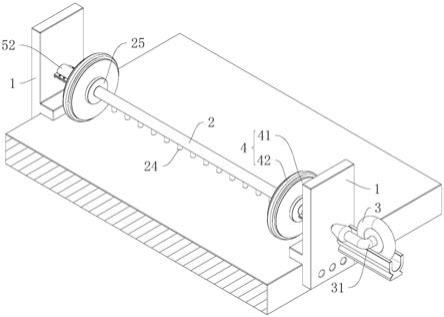

31.图1为本技术实施例提供的塑料袋生产用限位机构的立体结构示意图;

32.图2为本技术实施例所采用的锁止元件的爆炸结构示意图;

33.图3为本技术实施例所采用的固定轴和锁止元件的爆炸结构示意图;

34.图4为本技术实施例所采用的转动辊的爆炸结构示意图;

35.附图标记说明:

36.1、支撑架;2、固定轴;21、内腔;22、通孔;23、凹槽;24、输气管;25、止动盘;3、充气元件;31、出气管;4、转动辊;41、转盘;411、环槽;42、橡胶圈;5、锁止元件;51、下壳体;511、下腔道;52、上壳体;521、上腔道;522、凸起部。

具体实施方式

37.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

38.请一并参阅图1至图4,现对本技术提供的塑料袋生产用限位机构进行说明。本技术所提出的塑料袋生产用限位机构,包括支撑架1、固定轴2、充气元件3和两个转动辊4。

39.支撑架1用于安装在机床上,处于牵引机构的后方,部分处于塑料带的输送平面的上方。

40.固定轴2可拆卸连接在支撑架1上,处于塑料带的输送平面上方,其轴向与左右方向平行。固定轴2上开设有内腔21,还开设有与内腔21连通、沿左右方向并列设置的多个通孔22。在固定轴2与支撑架1相连时,每个通孔22的开口均朝向下方,以使在内腔21充入气体时,气体能够通过多个通孔22朝下输出,从而冲击在塑料带的表面。

41.充气元件3与内腔21连通,用于向内腔21充入气体。

42.两个转动辊4沿左右方向分布,并沿左右方向转动连接在固定轴2上,用于抵接塑料带的左右两侧。需要说明的是,塑料带的左右两侧为预设的折边侧,此处由四层塑料膜折叠在一起,其厚度和强度较大;因此,相较于整个塑料带受到转动辊4抵接,仅接触塑料带的左右两侧能够避免发生塑料带的中心位置撕扯损坏现象,提高了加工过程的稳定性。

43.本技术实施例中,在塑料带通过固定轴2下方时,充气元件3能够向内腔21充入气体,使得气体通过多个通孔22输出,从而将塑料带的表面压制到机床上表面;同时,两个转动辊4与塑料带的左右两侧相接,实现了塑料带的定位。

44.本实施例提供的塑料袋生产用限位机构,与现有技术相比,能够通过气体的冲击和转动辊4的抵接对塑料带沿左右方向的多处位置进行定位,确保塑料袋的产品质量,提高了塑料袋生产的稳定性。

45.在一些实施例中,上述特征支撑架1可以采用如图1所示结构。参见图1,支撑架1包括两个支撑臂。

46.两个支撑臂用于安装在机床的左右两侧,上述固定轴2处在两个支撑臂之间,并且两个支撑臂相邻的侧面上均具有用于与固定轴2的端部相连的锁止元件5。

47.在实际使用时,由于固定轴2的端部通过锁止元件5和支撑臂相连,因此可通过拆除两个支撑臂来对本机构的整体进行拆除、更替和养护,确保了后期的维护效率。

48.在一些实施例中,上述特征锁止元件5可以采用如图2所示结构。参见图2,锁止元件5包括下壳体51和上壳体52。

49.下壳体51固定设置在对应的支撑臂上,在下壳体51的下表面开设有沿左右方向贯通且贯穿上端面的下腔道511。

50.上壳体52可拆卸连接在下壳体51上,处于下壳体51的上方,开设有沿左右方向贯通且贯穿下端面的上腔道521。

51.在上壳体52和下壳体51相连时,下腔道511和上腔道521组合形成适于供固定轴2的端部插入,以限位固定轴2的腔体结构;在需要取出固定轴2时,自下壳体51上拆除上壳体52即可实现,便于后期的维修和养护。

52.需要补充说明的是,如图3所示,上壳体52和下壳体51之间通过螺栓和螺母的组合结构实现连接,具体的:在壳体上连接有沿水平方向向外延伸的臂面结构,在上壳体51和下壳体52相接时,两个臂面结构相互抵接,螺栓贯穿两个臂面结构设置,并且螺母与螺栓螺纹连接,以使螺母和螺栓的头部组合夹紧两个臂面结构,从而避免上壳体52和下壳体51之间发生错位。

53.在一些实施例中,上述特征上壳体52和固定轴2之间可以采用如图3所示结构。参见图3,固定轴2采用径向截面为圆形的轴体结构;下腔道511和上腔道521均采用竖截面为

半圆形的槽体结构,其组合形成的腔体结构为与固定轴2相适配的圆柱状空间结构。

54.在采用上述结构时,固定轴2会相对于壳体发生旋转,从而无法确保通孔22朝向下方,因此为了解决这一技术问题,上壳体52的内壁上具有沿径向向内延伸的凸起部522,固定轴2的端部具有适于供凸起部522嵌入的凹槽23;在凸起部522嵌入凹槽23时,通孔22朝向下方,并且能够限制固定轴2旋转,从而确保气体输出方向朝下,提高了气体冲击限位塑料带的稳定性。

55.在一些实施例中,上述特征充气元件3可以采用如图1所示结构。参见图1,充气元件3为固定设置在支撑架1上的鼓风机;在此鼓风机上连接有出气管31,出气管31贯穿固定轴2并伸入内腔21,具体的,出气管31还贯穿支撑架1设置,出气管31和内腔21同轴设置。

56.在开启鼓风机时,外界气体通过出气管31进入内腔21,通过调整鼓风机的功率,能够确保自通孔22输出气体的强度能够限位塑料带,提高了本机构在使用时的稳定性。

57.在一些实施例中,上述特征固定轴2可以采用如图3所示结构。参见图3,固定轴2上一体连接有多根输气管24,多根输气管24与多个通孔22一一对应连通,且每根输气管24均自上至下延伸设置,能够缩短通孔22和塑料带的竖向间距,从而确保气体输出时对塑料带的限位效果。

58.需要补充说明的是,输气管24的下端还能够连接管塞,其连接方式可采用螺纹结构实现;设置管塞的目的是,能够封闭输气管24,从而调整出气范围,以形成不同的限位效果。

59.在一些实施例中,上述特征转动辊4可以采用如图4所示结构。参见图4,转动辊4包括转盘41和橡胶圈42。

60.转盘41沿左右方向转动连接在固定轴2上。

61.橡胶圈42采用橡胶材质制成,利用自身的弹性而套设在转盘41的外周壁上,用于与塑料带的表面相接。

62.采用上述转动辊4结构的有益效果在于:

63.其一,橡胶圈42采用了橡胶材质,有效利用了材质的弹性特质,确保在与塑料带发生接触时的压力不会撕坏塑料带,对塑料带进行了有效的保护;

64.其二,转盘41的宽度大于橡胶圈42的厚度,在确保橡胶圈42与塑料带边侧接触时,提高其相对于固定轴2转动的稳定性;

65.其三,橡胶圈42能够自转盘41上拆除,使其避免对塑料带接触,适用于未折边的塑料带,提高了本机构于不同加工状态下的塑料带的适配性。

66.在一些实施例中,上述特征转盘41可以采用如图4所示结构。参见图4,转盘41的外周壁上具有适于供橡胶圈42嵌入的环槽411,该环槽411的首尾相接,左右两侧的内侧壁分别与橡胶圈42的左右两侧面抵接,以增大转盘41和橡胶圈42的接触面积,从而限制橡胶圈42沿左右方向移动,避免橡胶圈42脱离转盘41,提高了本机构的结构稳定性。

67.在一些实施例中,上述特征固定轴2和转盘41之间可以采用如图1和图3所示结构。参见图1和图3,固定轴2上具有与两个转盘41一一对应的两组止动元件,每组止动元件均包括两个止动盘25。

68.两个止动盘25沿左右方向并列设置在固定轴2上,且均与固定轴2固定连接,每个止动盘25均沿固定轴2的径向向外延伸。

69.在实际使用时,两个止动盘25用于夹紧转盘41,以限制转盘41沿左右方向移动,从而提高了本机构的机构稳定性。

70.以上内容仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。