煤矿电缆用a1-fe-zn-mg-mn系铝合金及铝合金电缆

技术领域

1.本发明涉及电缆技术领域,具体是指煤矿电缆用a1-fe-zn-mg-mn系铝合金及铝合金电缆。

背景技术:

2.煤矿用电缆由于使用的环境复杂、工作条件恶劣、且移动频繁,使用寿命不长,瓦斯积聚的区域又十分危险,因此不仅对电缆本身安全性要求很高,而且对频繁移动场合用电缆的耐磨性、抗外界拉力性能要求很高。因此,煤矿用电缆属于电缆行业中技术含量较高的产品。

3.电缆采用铜芯导线,随着对铜资源的过度开采,铜资源日益紧张,且濒临匮乏,因此需要使用其他材料的导线代替铜芯导线,才能满足市场的需求。金属材料中,铝具有导电效果好、质轻、价格低廉等特性,且近年来,出于环保意识的加强,强烈需要减轻重量以提高机械燃料利用率,因此,以铝芯电缆代替铜芯电缆已是大势所趋。现有技术中,已研制出铝芯电缆,然而普通铝芯电缆存在机械性能和抗腐蚀性能较差等缺陷,不具备满足煤矿用电缆频繁移动的良好的弯曲性能;且根据煤矿用电缆的恶劣环境,对电缆导体的导电率和机械强度有较高的要求,而现有普通的铝芯电缆的导电率和机械强度性能不能满足煤矿用电缆的要求。因此,开发出一种能满足煤矿业中使用要求的铝合金电缆具有十分广阔的市场前景。

技术实现要素:

4.本发明要解决的技术问题是克服以上的技术缺陷,提供一种煤矿电缆用a1-fe-zn-mg-mn 系铝合金及铝合金电缆。

5.为解决上述技术问题,本发明提供的技术方案为:一种煤矿电缆用a1-fe-zn-mg-mn系铝合金,所述铝合金包括的组分及各组分的重量百分比如下:

6.fe:0.3-1.3%;

7.mg:0.02-0.6%;

8.mn:0.02-0.6%;

9.ti:0-0.15%;

10.cr:0-0.3%;

11.zn:0-0.4%;

12.si:0-0.3%;

13.余量为a1和杂质;

14.所述铝合金的电阻率小于等于0.028264ω

·

mm/m,电导率大于等于61%iacs,断裂伸长率不低于10%,90度疲劳弯折次数大于等于30次。

15.作为改进,所述铝合金还包括稀土元素,所述稀土元素的含量占铝合金成分总重量的 0.1-0.25%。

16.一种煤矿用铝合金电缆,所述铝合金电缆通过如下步骤制得,

17.(1)连铸连轧:将所述铝合金在熔炼时加入稀土等合金元素后得到铝合金溶体,对铝合金溶体进行清洁静置后放置到连铸机进行浇铸,浇铸后的坯料经过修边后进入到连轧机内连轧成铝合金杆;

18.(2)拉丝工艺:将步骤(1)得到的铝合金杆经过拉丝工艺使截面减小导体长度增加,铝合金杆需要经过大拉、中拉和微拉三个工序,通过大拉将铝合金杆拉拔成所需要的铝单丝,再通过中拉将铝单丝进一步拉拔成所需要的较细铝单丝,最后通过微拉将较细铝单丝进一步拉拔成所需要的微细铝单丝;

19.(3)绞丝工艺:将步骤(2)中拉拔好的铝单丝按一定规则排列组合经过绞丝机工艺绞丝成导体线束;

20.(4)退火工艺:将步骤(3)中绞丝后的导体线束经过退火工艺使产品机械性得到提升;

21.(5)铝合金护套加工工艺:以机加工的方式制作出多个铝合金护套,铝合金护套内壁的尺寸与所要包裹的缆芯尺寸相适配;

22.(6)成缆工艺:将步骤(4)中退火后的导体线束经过挤包绝缘、成缆、挤包护套或铠装制成铝合金电缆;

23.(7)出厂前检测工艺:成缆出厂前进行1000次热循环检测。

24.本发明与现有技术相比的优点在于:

25.本技术中的煤矿用铝合金电缆不仅具有很好的导电性能、拉伸性能、抗蠕变性能和抗疲劳性能,特别是抗弯曲性能也达到了煤矿用铜芯的技术要求;同时,煤矿用铝合金电缆由于柔韧性好,且重量较铜轻很多,因而作为煤矿用软电缆使用起来更加方便,有效的降低了煤矿用电缆的成本,提高了工作效率。

具体实施方式

26.为了使本发明的内容更容易被清楚地理解,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

27.实施例1

28.一种煤矿电缆用a1-fe-zn-mg-mn系铝合金,所述铝合金包括的组分及各组分的重量百分比如下:

29.fe:0.4%;

30.mg:0.3%;

31.mn:0.3%;

32.ti:0.02%;

33.cr:0.02%;

34.zn:0.1%;

35.si:0.05%;

36.余量为a1和杂质;

37.所述铝合金的电阻率小于等于0.028264ω

·

mm/m,电导率大于等于61%iacs,断裂伸长率不低于10%,90度疲劳弯折次数大于等于30次。

38.在一个实施例中,所述铝合金还包括稀土元素,所述稀土元素的含量占铝合金成分总重量的0.1-0.25%。

39.一种煤矿用铝合金电缆,所述铝合金电缆通过如下步骤制得,

40.(1)连铸连轧:将权利要求1-2任意一项所述铝合金在熔炼时加入稀土等合金元素后得到铝合金溶体,对铝合金溶体进行清洁静置后放置到连铸机进行浇铸,浇铸后的坯料经过修边后进入到连轧机内连轧成铝合金杆;

41.(2)拉丝工艺:将步骤(1)得到的铝合金杆经过拉丝工艺使截面减小导体长度增加,铝合金杆需要经过大拉、中拉和微拉三个工序,通过大拉将铝合金杆拉拔成所需要的铝单丝,再通过中拉将铝单丝进一步拉拔成所需要的较细铝单丝,最后通过微拉将较细铝单丝进一步拉拔成所需要的微细铝单丝;

42.(3)绞丝工艺:将步骤(2)中拉拔好的铝单丝按一定规则排列组合经过绞丝机工艺绞丝成导体线束;

43.(4)退火工艺:将步骤(3)中绞丝后的导体线束经过退火工艺使产品机械性得到提升;

44.(5)铝合金护套加工工艺:以机加工的方式制作出多个铝合金护套,铝合金护套内壁的尺寸与所要包裹的缆芯尺寸相适配;

45.(6)成缆工艺:将步骤(4)中退火后的导体线束经过挤包绝缘、成缆、挤包护套或铠装制成铝合金电缆;

46.(7)出厂前检测工艺:成缆出厂前进行1000次热循环检测。

47.实施例2

48.一种煤矿电缆用a1-fe-zn-mg-mn系铝合金,所述铝合金包括的组分及各组分的重量百分比如下:

49.fe:0.9%;

50.mg:0.2%;

51.mn:0.2%;

52.ti:0.08%;

53.cr:0.2%;

54.zn:0.2%;

55.si:0.15%;

56.余量为a1和杂质;

57.所述铝合金的电阻率小于等于0.028264ω

·

mm/m,电导率大于等于61%iacs,断裂伸长率不低于10%,90度疲劳弯折次数大于等于30次。

58.在一个实施例中,所述铝合金还包括稀土元素,所述稀土元素的含量占铝合金成分总重量的0.1-0.25%。

59.一种煤矿用铝合金电缆,所述铝合金电缆通过如下步骤制得,

60.(1)连铸连轧:将权利要求1-2任意一项所述铝合金在熔炼时加入稀土等合金元素后得到铝合金溶体,对铝合金溶体进行清洁静置后放置到连铸机进行浇铸,浇铸后的坯料经过修边后进入到连轧机内连轧成铝合金杆;

61.(2)拉丝工艺:将步骤(1)得到的铝合金杆经过拉丝工艺使截面减小导体长度增

加,铝合金杆需要经过大拉、中拉和微拉三个工序,通过大拉将铝合金杆拉拔成所需要的铝单丝,再通过中拉将铝单丝进一步拉拔成所需要的较细铝单丝,最后通过微拉将较细铝单丝进一步拉拔成所需要的微细铝单丝;

62.(3)绞丝工艺:将步骤(2)中拉拔好的铝单丝按一定规则排列组合经过绞丝机工艺绞丝成导体线束;

63.(4)退火工艺:将步骤(3)中绞丝后的导体线束经过退火工艺使产品机械性得到提升;

64.(5)铝合金护套加工工艺:以机加工的方式制作出多个铝合金护套,铝合金护套内壁的尺寸与所要包裹的缆芯尺寸相适配;

65.(6)成缆工艺:将步骤(4)中退火后的导体线束经过挤包绝缘、成缆、挤包护套或铠装制成铝合金电缆;

66.(7)出厂前检测工艺:成缆出厂前进行1000次热循环检测。

67.实施例3

68.一种煤矿电缆用a1-fe-zn-mg-mn系铝合金,所述铝合金包括的组分及各组分的重量百分比如下:

69.fe:1.2%;

70.mg:0.5%;

71.mn:0.5%;

72.ti:0.13%;

73.cr:0.2%;

74.zn:0.35%;

75.si:0.25%;

76.余量为a1和杂质;

77.所述铝合金的电阻率小于等于0.028264ω

·

mm/m,电导率大于等于61%iacs,断裂伸长率不低于10%,90度疲劳弯折次数大于等于30次。

78.在一个实施例中,所述铝合金还包括稀土元素,所述稀土元素的含量占铝合金成分总重量的0.1-0.25%。

79.一种煤矿用铝合金电缆,所述铝合金电缆通过如下步骤制得,

80.(1)连铸连轧:将权利要求1-2任意一项所述铝合金在熔炼时加入稀土等合金元素后得到铝合金溶体,对铝合金溶体进行清洁静置后放置到连铸机进行浇铸,浇铸后的坯料经过修边后进入到连轧机内连轧成铝合金杆;

81.(2)拉丝工艺:将步骤(1)得到的铝合金杆经过拉丝工艺使截面减小导体长度增加,铝合金杆需要经过大拉、中拉和微拉三个工序,通过大拉将铝合金杆拉拔成所需要的铝单丝,再通过中拉将铝单丝进一步拉拔成所需要的较细铝单丝,最后通过微拉将较细铝单丝进一步拉拔成所需要的微细铝单丝;

82.(3)绞丝工艺:将步骤(2)中拉拔好的铝单丝按一定规则排列组合经过绞丝机工艺绞丝成导体线束;

83.(4)退火工艺:将步骤(3)中绞丝后的导体线束经过退火工艺使产品机械性得到提升;

84.(5)铝合金护套加工工艺:以机加工的方式制作出多个铝合金护套,铝合金护套内壁的尺寸与所要包裹的缆芯尺寸相适配;

85.(6)成缆工艺:将步骤(4)中退火后的导体线束经过挤包绝缘、成缆、挤包护套或铠装制成铝合金电缆;

86.(7)出厂前检测工艺:成缆出厂前进行1000次热循环检测。

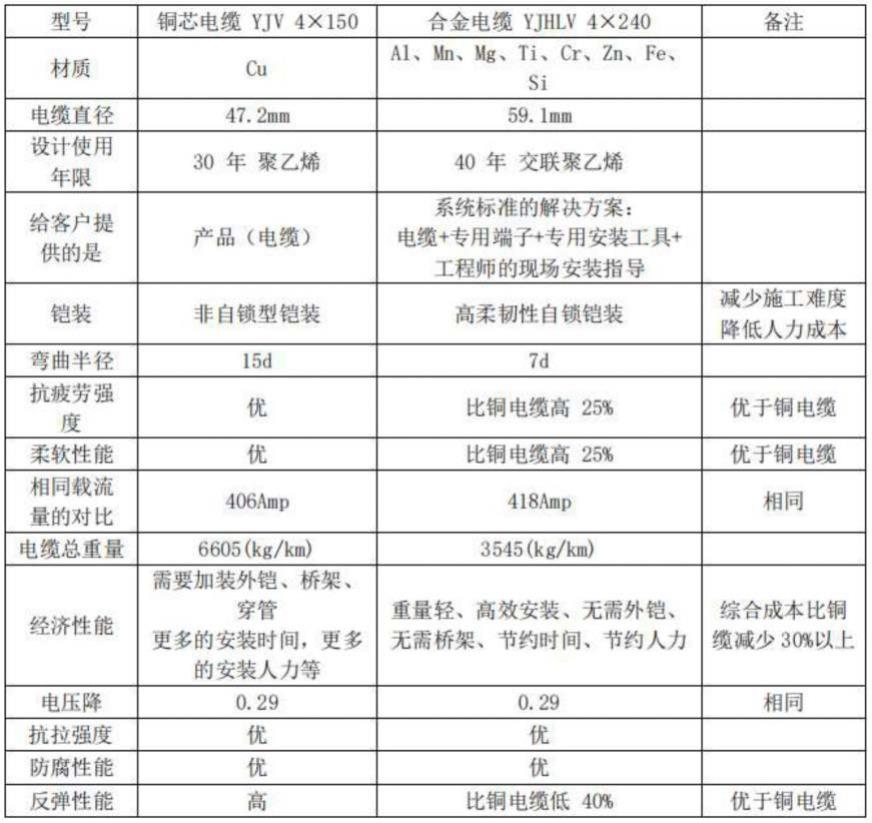

87.下表是本技术中的铝合金电缆和铜芯电缆性能对照表。

[0088][0089]

从上表可以看出,本技术的铝合金电缆与现有技术中的铜芯电缆相比具有以下优势:1 成本低。制造相同长度铝合金电缆所使用的主材成本低于铜芯电缆,加上其优越的弯曲、抗蠕变等机械性能,使得安装简便,施工费用大为减少,绝缘由于使用高性能的阻燃无毒低烟材料,综合起来成本比铜缆可降25-30%。

[0090]

2、本技术中绝缘层采用阻燃硅烷交联聚乙烯绝缘材料,使产品工作环境温度可达到-40℃~105℃,可实现1000℃高温下,不延燃、不滴落、无毒气、无烟雾,大大降低了火灾风险和人身安全隐患,尤其适用于高层建筑、民用住宅小区和人员聚集建筑。

[0091]

3、柔韧性能比铜缆提高25%,反弹性能比铜缆小40%,延伸和耐腐蚀性能均优于铜缆,抗蠕变性能与铜芯电缆相同。产品外层采用自锁型铝铠装技术,具有优异的抗压、抗冲击、弯曲、阻燃耐火、防虫鼠咬等特性,适用场所更广泛。

[0092]

4、原材料来源充足,有利保障国家能源安全。我国铜资源对外依存度高达70%以

上,而我国铝矿和稀土资源有充足保证。

[0093]

5、节能减排,有利于建设美丽中国。大量采用铝及其合金材料,冶炼能耗低,co2排放减少50%以上,对于缓解和改善“雾霾”空气大有益处。

[0094]

6、适应当前电网建设发展的迫切需要。当前,我国能源资源与能源需求呈逆向分布能源资源大规模、跨区域、远距离传输和大范围优化配置势在必行。铝合金电缆高性能、低成本、易安装是发展智能电网、加快电网基础设施建设的理想选择。

[0095]

以上对本发明及其实施方式进行了描述,这种描述没有限制性,所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。