:

1.本发明属于半导体封装技术领域,特别涉及一种半导体芯片的临时键合封装方法。

背景技术:

2.标准的半导体和封装加工设备可以处理和加工薄衬底,甚至柔性衬底。受手持消费电子如手机、音乐播放器、照相机和游戏系统的驱动,器件尺寸外型不断缩小。为满足这些产品的制造需求,减薄器件晶圆已是大势所趋。而利用穿透硅通孔(tsv)技术来进一步缩小封装的面积、加大容量和增多功能是常用的技术方法,但超薄器件晶圆具有柔性和易碎性,容易翘曲和起伏,因此需要一种支撑结构在传统设备上进行tsv加工,即临时键合。

3.常见的临时键合工艺如下:将玻璃基底上旋转涂覆一层键合粘合剂,然后将玻璃和晶圆转移至键合腔中央,提高键合腔的温度后在真空条件下进行临时键合。临时键合后,对该晶圆叠层进行背面加工(减薄、蚀刻、金属化、植球等),然后使用一定的方法解键合,将晶圆从玻璃基底上剥离下来。目前,用于临时键合的主要耗材为特殊键合胶(紫外激光解键合材料)和玻璃基底,这两项耗材成本占总成本较高,因此,通过探索研究新工艺、新材料来降低临时键合工艺成本是整个行业急需解决的问题。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种半导体芯片的临时键合封装方法,从而克服上述现有技术中的缺陷。

6.为了实现上述目的,本发明提供了一种半导体芯片的临时键合封装方法,包括以下步骤:

7.s1:准备可分离载板和不锈钢基底备用,可分离载板的两侧分别为铜箔层一和铜箔层二,所述铜箔层二的厚度大于铜箔层一的厚度;

8.s2:将铜箔层二与不锈钢基底通过黏合剂进行结合;

9.s3:在铜箔层一的表面涂覆一层钝化层,通过曝光、显影的方式将部分线路开口打开,再通过再布线方式将信号引出,后续再次涂覆一次钝化层,通过曝光、显影的方式将第一层线路开口打开,然后再通过再布线方式将信号引出,如此重复多层rdl线路,开口表面通过沉积电镀种子层、图形化光刻、电镀、去除光刻胶、去除种子层工艺制作形成铜柱;

10.s4:将芯片键合到铜柱上,再使用封装材料包裹住线层和芯片;

11.s5:通过镭射激光工艺,将边缘处0.5-1mm的部分切割掉并用拆刀将可分离载板拨开;

12.s6:采用刻蚀工艺将铜箔层一蚀刻掉,得到半导体芯片封装结构。

13.进一步的,作为优选,所述s1可分离载板为玻璃纤维板,铜箔层一可从玻璃纤维板

上剥离。

14.进一步的,作为优选,所述s3在涂覆钝化层前在可分离载板的外围点一圈粘合胶,粘合胶将铜箔层一、可分离载板及铜箔层二的外边缘围住。

15.进一步的,作为优选,所述s1可分离载板及两侧的铜箔层的边缘处均比不锈钢基底窄0.5-1mm。

16.进一步的,作为优选,所述s3在涂覆钝化层时,钝化层将可分离载板的边缘处也包裹住。

17.进一步的,作为优选,所述s3在涂覆钝化层前用镭射激光技术将铜箔层一的边缘处减小0.5-1mm,涂覆钝化层时,钝化层将铜箔层一的边缘处也包裹住。

18.进一步的,作为优选,所述s3中涂覆的钝化层采用pa胶。

19.进一步的,作为优选,所述s2不锈钢基底可采用覆铜板代替。

20.与现有技术相比,本发明的一个方面具有如下有益效果:

21.(1)本发明采用不锈钢基底或覆铜板基底代替玻璃基底,可分离载板代替特殊键合胶,可大幅度降低半导体封装的成本;

22.(2)不锈钢基底或覆铜板基底的机械强度相对于玻璃基底来说也更大,在作业过程中可减少因玻璃易碎而造成的材料耗损;

23.(3)与特殊键合胶解键合时需要采用特殊的方法相比,本发明仅需用工具将可分离载板拨开即可,工艺简单易操作。

附图说明:

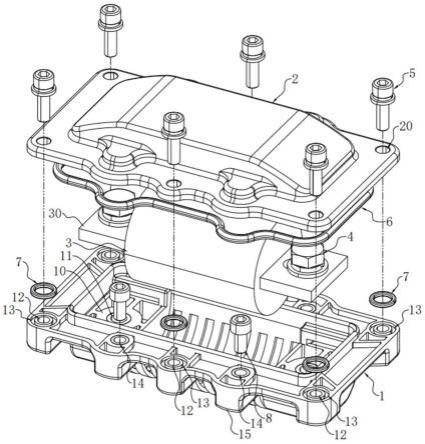

24.图1为本发明的实施例1的流程示意图;

25.图2为本发明的实施例2的流程示意图;

26.图3为本发明的实施例3的流程示意图;

27.附图标记:10-可分离载板、11-黏合剂、12-不锈钢基底、13-粘合胶、14-钝化层、15-铜柱、16/17-芯片、18-封装材料、201-铜箔层一、202-铜箔层二。

具体实施方式:

28.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

29.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

30.实施例1:

31.如图1所示,一种半导体芯片的临时键合封装方法,包括以下步骤:

32.s1:准备可分离载板10和不锈钢基底12备用,可分离载板10的两侧分别为铜箔层一201和铜箔层二202,所述铜箔层二202的厚度大于铜箔层一201的厚度;

33.s2:将铜箔层二202与不锈钢基底12通过黏合剂11进行结合;

34.s3:在可分离载板 10、铜箔层一 201、铜箔层二202的外围点一圈粘合胶13,防止

作业过程中,可分离载板10两侧的铜箔仳离;

35.s4:在铜箔层一201的表面涂覆一层钝化层14,通过曝光、显影的方式将部分线路开口打开,再通过再布线方式将信号引出,后续再次涂覆一次钝化层,通过曝光、显影的方式将第一层线路开口打开,然后再通过再布线方式将信号引出,如此重复多层rdl线路,开口表面通过沉积电镀种子层、图形化光刻、电镀、去除光刻胶、去除种子层工艺制作形成铜柱15;

36.s5:将芯片16和芯片17键合到铜柱15上,再使用封装材料18包裹住线层和芯片,形成封装结构;

37.s6:通过镭射激光工艺,将封装结构边缘处0.5-1mm的部分切割掉并用拆刀将可分离载板10拨开;

38.s7:采用刻蚀工艺将铜箔层一201蚀刻掉,得到半导体芯片封装结构。

39.实施例2:

40.如图2所示,一种半导体芯片的临时键合封装方法,包括以下步骤:

41.s1:准备可分离载板10和不锈钢基底12备用,可分离载板10的两侧分别为铜箔层一201和铜箔层二202,所述铜箔层二202的厚度大于铜箔层一201的厚度;

42.s2:将铜箔层二202与不锈钢基底12通过黏合剂11进行结合,其中可分离载板10及两侧的铜箔边缘处比不锈钢基底窄0.5-1mm;

43.s3:在铜箔层一201的表面涂覆一层pa胶14作为钝化层,同时pa胶将可分离载板10及两侧的铜箔的边缘均包裹住,防止作业过程中,可分离载板10两侧的铜箔仳离;

44.s4:通过曝光、显影的方式将部分线路开口打开,再通过再布线方式将信号引出,后续再次涂覆一次钝化层,通过曝光、显影的方式将第一层线路开口打开,然后再通过再布线方式将信号引出,如此重复多层rdl线路,开口表面通过沉积电镀种子层、图形化光刻、电镀、去除光刻胶、去除种子层工艺制作形成铜柱15;

45.s5:将芯片16和芯片17键合到铜柱15上,再使用封装材料18包裹住线层和芯片,形成封装结构;

46.s6:通过镭射激光工艺,将封装结构边缘处0.5-1mm的部分切割掉并用拆刀将可分离载板10拨开;

47.s7:采用刻蚀工艺将铜箔层一201蚀刻掉,得到半导体芯片封装结构。

48.实施例3:

49.如图3所示,一种半导体芯片的临时键合封装方法,包括以下步骤:

50.s1:准备可分离载板10和不锈钢基底12备用,可分离载板10的两侧分别为铜箔层一201和铜箔层二202,所述铜箔层二202的厚度大于铜箔层一201的厚度;

51.s2:用镭射激光技术将铜箔层一201的边缘处减小0.5-1mm;

52.s3:将铜箔层二202与不锈钢基底12通过黏合剂11进行结合;

53.s4:在铜箔层一201的表面涂覆一层pa胶14作为钝化层,同时pa胶将铜箔层一201的边缘包裹住,防止作业过程中,可分离载板10两侧的铜箔仳离;

54.s5:通过曝光、显影的方式将部分线路开口打开,再通过再布线方式将信号引出,后续再次涂覆一次钝化层,通过曝光、显影的方式将第一层线路开口打开,然后再通过再布线方式将信号引出,如此重复多层rdl线路,开口表面通过沉积电镀种子层、图形化光刻、电

镀、去除光刻胶、去除种子层工艺制作形成铜柱15;

55.s6:将芯片16和芯片17键合到铜柱15上,再使用封装材料18包裹住线层和芯片,形成封装结构;

56.s7:通过镭射激光工艺,将封装结构边缘处0.5-1mm的部分切割掉并用拆刀将可分离载板10拨开;

57.s8:采用刻蚀工艺将铜箔层一201蚀刻掉,得到半导体芯片封装结构。

58.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。