1.本发明涉及拟薄水铝石制备技术领域,特别涉及一种连续碳化制备拟薄水铝石的工艺方法。

背景技术:

2.拟薄水铝石又称假一水软铝石或假勃姆石,是一种半结晶状物质,它是制造活性氧化铝的重要中间体,广泛应用于化工催化、石油化工、汽车尾气净化等催化剂中,近年来,碳化法生产的拟薄水铝石在sg磨料行业也得到了较好的应用。制取拟薄水铝石的方法主要有淳铝法、酸法和碱法,由于淳铝法需使用淳类有机原材料,对环境污染较大;酸法是以是以碱为沉淀剂,从酸化铝盐溶液中沉淀出水合氧化铝,生产工艺流程较为复杂,成本也较高;碱法是以酸为沉淀剂,从铝酸钠溶中沉淀出水合氧化铝。碳化法属于碱法的一种,是以co2为沉淀剂,在适当浓度的铝酸钠溶液中通入co2成胶,再经老化、过滤分离、洗涤、干燥等工序得到成品拟薄水铝石。碳化法因原料来源广,工艺简单,生产过程绿色环保,成本低廉而得到广泛应用。

3.现有碳化法生产拟薄水铝石普遍采用间歇式鼓泡法,在反应容器中装入一定量的待反应溶液,再通入一定浓度的co2气体成胶,控制反应终点的ph值,生成拟薄水铝石;反应过程中溶液的ph值逐步降低,拟薄水铝石粒子的形成贯穿整个反应过程。

4.由于co2气泡的大小不一,在反应容器中分布也不均匀,使得形成的拟薄水铝石料子在反应液中成核、长大的时间不一致,就会导致产品晶粒度和孔径分布宽等不良的结果,重现性差,且还存在co2跑损大、利用率低、工人劳动强度大、设备利用率低的缺点。

技术实现要素:

5.本发明的目的是提供一种连续碳化制备拟薄水铝石的工艺方法,具有提高生产效率、产品质量稳定、重现性好、自动化程度高、降低工人劳动强度及节约成本的效果。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种连续碳化制备拟薄水铝石的工艺方法,包括以下步骤:

7.s1、偏铝酸钠制备:以氢氧化铝和液碱为原料,混合反应,反应温度t1为120~130℃,得到高浓度偏铝酸钠溶液;

8.s2、反应液调配:将s1中制得的高浓度偏铝酸钠溶液温度t2降温到60~80℃,取适量的偏铝酸钠溶液到调配罐中,加入冷冻水,将高浓度偏铝酸钠溶液调配成浓度为40~60g/l,温度t3为18~20℃的偏铝酸钠稀液;

9.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,偏铝酸钠稀液在气混器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11-11.8后,胶体从后置反应器上部的溢流孔流入老化罐中收料;

10.s4、老化:收完料的老化罐通入热蒸汽,将老化罐内的温度t4提升至80~95℃,继

续恒温老化1.5~3小时,老化结束后,过滤分离出母液,得到滤饼;

11.s5、水洗:将分离出的滤饼卸入水洗罐中,加水打浆,温度t5提温到60~70℃,恒温30分钟,再过滤分离,经3~4次水洗,取样分析氧化钠合格后,滤饼进干燥系统干燥,得到成品拟薄水铝石。

12.本发明的进一步设置为:s1中液碱的浓度为30~32%。

13.本发明的进一步设置为:s1中氢氧化铝与液碱的苛性比控制在1.4~1.6。

14.本发明的进一步设置为:s2中将高浓度偏铝酸钠溶液调配成浓度为40g/l。

15.本发明的进一步设置为:气液混合器的通入管道上设置有流量计,流量计用于控制反应液和co2通入气液混合器时的流量。

16.本发明的进一步设置为:s3中偏铝酸钠稀液与co2的流量比设置为0.075~0.162。

17.本发明的进一步设置为:s3中偏铝酸钠稀液的流量控制在10m

3/

h~15m3/h,co2的流量控制在93m3/h~132m3/h。

18.本发明的进一步设置为:s3中ph值设置为11.6。

19.本发明的进一步设置为:s3中co2通入气液混合器中,气液混合器的叶轮高速旋转对co2气体进行剪切,形成10~30μm的小气泡,气液混合器的叶轮的转速为1980~2900转/分。

20.本发明的进一步设置为:后置反应器包括有桶状主体,桶状主体的底部设置为锥形底部,锥形底部的侧壁开设有进料口,桶状主体的上部侧壁开设有出料口,进料口与出料口之间的设有冷却盘管,冷却盘管螺旋设置于后置反应器内,后置反应器的高径比设置为3.5~5。

21.综上所述,本发明具有以下有益效果:

22.将低温调配的偏铝酸钠稀液以及co2通入至气液混合器中,使co2在气液混合器的叶轮高速剪切作用下,均匀形成微米级的小气泡,大量小气泡与偏铝酸钠稀液之间具有较大的接触面积,即可使得co2气体能够与偏铝酸钠稀液充分混合溶解,提高反应速度,缩短反应时间,将混合溶解的混合物通入至后置反应器中,可实现连续不断地碳化过程,提高生产效率,制得的拟薄水铝石质量稳定,重现性较好,且自动化程度高,可降低工人劳动强度、节约成本。

附图说明

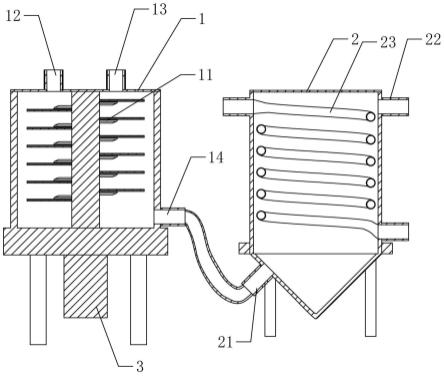

23.图1是实施例中气液混合器和后置反应器的结构关系示意图。

24.图2是实施例中气液混合器和后置反应器的剖视图。

25.图中:1、气液混合器;11、叶轮;12、进液口;13、进气口;14、出料口;2、后置反应器;21、进料口;22、溢料口;23、冷却盘管;3、电机。

具体实施方式

26.下面结合附图对本发明作进一步的说明。

27.实施例1:

28.一种连续碳化制备拟薄水铝石的工艺方法,包括以下制备步骤:

29.s1、偏铝酸钠制备:以氢氧化铝和液碱(氢氧化钠)为原料,液碱浓度为30%,配料

苛性比为1.4,混合反应,反应温度t1为120℃,得到高浓度偏铝酸钠溶液;

30.s2、反应液调配:将s1中制得的高浓度偏铝酸钠溶液温度t2降温到60℃,取适量的偏铝酸钠溶液到调配罐中,加入冷冻水,将高浓度偏铝酸钠溶液调配成浓度为40g/l,温度t3为18℃的偏铝酸钠稀液;

31.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为10m3/h,co2的流量控制为132m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成10~15μm的小气泡,气液混合器的叶轮的转速为2900转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

32.s4、老化:收完料的老化罐通入热蒸汽,将老化罐内的温度t4提升至95℃,继续恒温老化2小时,老化结束后,过滤分离出母液,得到滤饼;

33.s5、水洗:将分离出的滤饼卸入水洗罐中,加水打浆,温度t5提温到60℃,恒温30分钟,再过滤分离,经3~4次水洗,取样分析氧化钠合格后,滤饼进干燥系统干燥,得到成品拟薄水铝石。

34.在步骤2中,若将反应温度设置过高,会生成三水氧化铝杂质,胶溶指数降低。若调配浓度高于60g/l,也易生成三水杂相,从而影响产品性能。

35.在步骤3中,将低温调配的偏铝酸钠稀液通过进液口12以及co2通过进气口13通入至气液混合器1中,气液混合器内通过电机3驱动转动设有叶轮11,co2在气液混合器的叶轮高速剪切作用下,均匀形成微米级的小气泡,且均匀分布于反应容器中,大量小气泡与偏铝酸钠稀液之间具有较大的接触面积,即可使得co2气体能够与偏铝酸钠稀液充分混合溶解,提高反应速度,缩短反应时间,还可使得形成的拟薄水铝石在反应液中成核、长大的时间一致,晶粒度和孔径分布窄,将混合溶解的混合物经出料口14通入至后置反应器中,可实现连续不断地碳化过程,提高生产效率,制得的拟薄水铝石质量稳定,重现性较好,且自动化程度高,可降低工人劳动强度、节约成本。

36.步骤3中将ph的范围控制在11~11.8之间,如此能够得到纯净的拟薄水铝石,若超出了该范围就形成拟薄水铝石与三水铝石的混合相。

37.此外,后置反应器2包括有桶状主体,桶状主体的底部设置为锥形底部,锥形底部的侧壁开设有进料口21,进料口与气液混合器的出料口相连,桶状主体的上部侧壁开设有溢料口22,进料口与溢料口之间的设有冷却盘管23,冷却盘管螺旋设置于后置反应器内,后置反应器的高径比设置为3.5~5。胶体在后置反应器内反应过程中可在冷却盘管内通入冷却水降温以便快速、精确地控制反应终点温度。

38.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.036%,比表面为258m2/g,孔容为0.39ml/g,孔径为6.7mm,溶胶指数为98.7。

39.实施例2:

40.一种连续碳化制备拟薄水铝石的工艺方法,与实施例1的不同之处在于步骤3:

41.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为

10m3/h,co2的流量控制为132m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成20~30μm的小气泡,气液混合器的叶轮的转速为1980转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

42.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.039%,比表面为253m2/g,孔容为0.41ml/g,孔径为6.5mm,溶胶指数为98.5。

43.实施例3:

44.一种连续碳化制备拟薄水铝石的工艺方法,与实施例1的不同之处在于步骤3:

45.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为15m3/h,co2的流量控制为93m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成10~15μm的小气泡,气液混合器的叶轮的转速为2900转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

46.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.034%,比表面为255m2/g,孔容为0.4ml/g,孔径为6.8mm,溶胶指数为98.3。

47.实施例4:

48.一种连续碳化制备拟薄水铝石的工艺方法,与实施例1的不同之处在于步骤3:

49.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为15m3/h,co2的流量控制为93m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成10~15μm的小气泡,气液混合器的叶轮的转速为2900转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

50.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.036%,比表面为259m2/g,孔容为0.036ml/g,孔径为6.5mm,溶胶指数为98.5。

51.实施例5:

52.一种连续碳化制备拟薄水铝石的工艺方法,与实施例1的不同之处在于步骤2:

53.s2、反应液调配:将s1中制得的高浓度偏铝酸钠溶液温度t2降温到60℃,取适量的偏铝酸钠溶液到调配罐中,加入冷冻水,将高浓度偏铝酸钠溶液调配成浓度为60g/l,温度t3为18℃的偏铝酸钠稀液;

54.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.041%,比表面为261m2/g,孔容为0.39ml/g,孔径为6.9mm,溶胶指数为98.6。

55.对比例1:

56.一种连续碳化制备拟薄水铝石的工艺方法,与实施例2的不同之处在于步骤3:

57.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启

co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为10m3/h,co2的流量控制为132m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成30~40μm的小气泡,气液混合器的叶轮的转速为1500转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

58.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.045%,比表面为247m2/g,孔容为0.45ml/g,孔径为7.2mm,溶胶指数为93.4。

59.对比例2:

60.一种连续碳化制备拟薄水铝石的工艺方法,与实施例3的不同之处在于步骤3:

61.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为5m3/h,co2的流量控制为140m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成20~30μm的小气泡,气液混合器的叶轮的转速为1980转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值11.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

62.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.051%,比表面为235m2/g,孔容为0.43ml/g,孔径为7.6mm,溶胶指数为89.5。

63.对比例3:

64.一种连续碳化制备拟薄水铝石的工艺方法,与实施例4的不同之处在于步骤3:

65.s3、连续碳化成胶:将s2中调配好的反应液通过泵打入到气液混合器,同时开启co2,反应液及co2的流量通过安装在管道上的流量计精确控制,偏铝酸钠溶液的流量控制为15m3/h,co2的流量控制为93m3/h,气液混合器的叶轮高速旋转对co2气体进行剪切,形成20~30μm的小气泡,气液混合器的叶轮的转速为1980转/分;偏铝酸钠稀液在气液混合器中与co2充分混合后,进入到后置反应器中继续反应成胶,控制反应温度低于40℃,到达终点控制的ph值10.6后,胶体从后置反应器上部的溢流孔流入老化罐中收料,老化罐收料到指定的液位后,切换到另一个老化罐收料;

66.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.047%,比表面为229m2/g,孔容为0.45ml/g,孔径为7.5mm,溶胶指数为89.2。

67.对比例4:

68.一种连续碳化制备拟薄水铝石的工艺方法,与实施例5的不同之处在于步骤2:

69.s2、反应液调配:将s1中制得的高浓度偏铝酸钠溶液温度t2降温到60℃,取适量的偏铝酸钠溶液到调配罐中,加入冷冻水,将高浓度偏铝酸钠溶液调配成浓度为30g/l,温度t3为18℃的偏铝酸钠稀液;

70.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.042%,比表面为238m2/g,孔容为0.42ml/g,孔径为7.0mm,溶胶指数为92.3。

71.对比例5:

72.一种连续碳化制备拟薄水铝石的工艺方法,与实施例1的不同之处在于步骤3:

73.s3、碳化成胶:将s2中调配好的反应液与co2加入至反应器中反应成胶;

74.通过上述制备步骤制得的拟薄水铝石中所含na2o为0.045%,比表面为226m2/g,孔容为0.37ml/g,孔径为7.8mm,溶胶指数为91.6。

75.实施例1~5及对比例1~5的性能参数参见表1:

[0076][0077][0078]

以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。