1.本实用新型涉及钻头技术领域,尤其指一种反牙轮钻头。

背景技术:

2.当下在钻采业内应用最广泛的钻头为三牙轮钻头,三个牙轮钻头均朝向内侧,且三个牙轮上的不同部位的合金柱分别执行切削、压碎和研磨,但由于该钻头的每个牙轮都是不同轴设置的且又需要高速转动,而岩石又是不均质的,因此在工作时存在剧烈的横向振动,削弱了破碎岩石的效率,降低了钻进的速度,也缩短了牙轮的使用寿命。不仅如此,常见的牙轮钻头结构简单,使用成本低,但不能承受较高的轴压,限制了在较硬的矿岩钻采中的运动。

技术实现要素:

3.本实用新型的目的在于提供一种反牙轮钻头,以提高钻进速度并减少牙轮承受的轴压,实现破碎效率和使用寿命的提高。

4.为了解决上述技术问题,本实用新型采用如下技术方案:一种反牙轮钻头,包括钻头主体,所述钻头主体的底端连接有用于切割岩块的中心钻头,所述钻头主体的周围可转动地连接有多个用于压碎和切削岩块的牙轮,所述牙轮的工作面朝向外侧的斜下方,所述中心钻头的高度位置低于牙轮,所述中心钻头与牙轮之间的位置可转动地设置有用于研磨岩块的研磨机构。

5.优选地,所述牙轮的数量为2个或3个。

6.更优选地,所述中心钻头通过固定轴与钻头主体同轴固定连接,所述研磨机构为多个设置在固定轴壁面上并可伴随固定轴转动的铰刀。

7.更优选地,所述铰刀转动所覆盖的圆形范围的直径小于中心钻头的外径。

8.更优选地,所述中心钻头的底面分布有切削齿和出气孔。

9.更优选地,所述钻头主体内部设有进气通道,所述固定轴的内部设有连通进气通道与出气孔的排气通道。

10.通过在钻头主体的底端设置中心钻头,在钻采作业过程中可先接触岩块并进行快速切割破碎,从而有效提升钻进速度;通过中心钻头承受主要的轴压,可减轻各个牙轮的轴压受力,从而增大牙轮的使用寿命;切割破碎后的岩块受到牙轮的切削后可进入到研磨机构的工作范围内,从而进一步被研磨细化,便于排渣;另外,由于钻进过程中的旋转扭力主要集中在中心钻头上,因此当整个钻头需要回转时,能够具有较快响应的回转速度。

附图说明

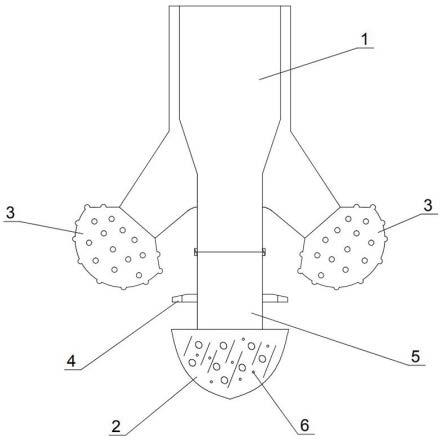

11.图1为本实用新型实施例中的整体结构示意图;

12.图2为实施例中的中心钻头与铰刀的结构示意图;

13.图3为实施例中的整体结构剖视示意图;

14.图4为本实用新型进行钻进作业时的示意图。

15.图中:

16.1——钻头主体

ꢀꢀꢀꢀꢀꢀ

2——中心钻头

ꢀꢀꢀꢀꢀꢀꢀ

3——牙轮

17.4——铰刀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5——固定轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6——出气孔

18.7——排气通道。

具体实施方式

19.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

20.需要提前说明的是,在本实用新型中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定

”ꢀ

等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。此外,在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

21.如图1-3所示,反牙轮钻头,包括钻头主体1,钻头主体1的底端连接有用于切割岩块的中心钻头2,钻头主体1的周围可转动地连接有多个用于压碎和切削岩块的牙轮3,牙轮3的工作面朝向外侧的斜下方,中心钻头2的高度位置低于牙轮3,中心钻头2与牙轮3之间的位置可转动地设置有用于研磨岩块的研磨机构。

22.作为优选地,在本实施例中,牙轮3的数量为三个(为了便于展示,附图中仅显示两个)。

23.作为更优选地,中心钻头2通过固定轴5与钻头主体1同轴固定连接,研磨机构为多个设置在固定轴5壁面上并可伴随固定轴转动的铰刀4,除此之外,也可以设置其他结构形式的研磨机构,只要能够将碎块的岩石进行研磨即可。

24.进一步,铰刀4转动所覆盖的圆形范围的直径小于中心钻头2的外径,具体来说,铰刀4的数量可以是两个或者三个,围绕设置在固定轴5的外壁面。

25.另外,中心钻头2的底面分布有切削齿和出气孔6,用于吹向被中心钻头2破碎的岩块,使其能够更快的移动到研磨范围去。而钻头主体1内部设有进气通道,固定轴5的内部则设有连通进气通道与出气孔6的排气通道7,本领域技术人员都知道,在中心钻头2内部也有相应的气路通道用于连通排气通道7与出气孔6。

26.本领域技术人员应该知道,固定轴5与钻头主体2之间可通过可拆卸连接的方式进行连接,以便于在中心钻头2发生磨损后进行更换,而具体的连接结构则可采用常规技术中的可拆卸连接方式,只要能够保证中心钻头2可与钻头主体1同步转动即可。

27.如图4所示,上述实施方式提供的反牙轮钻头的工作原理是:钻头主体1带动中心钻头2同步转动,开始进行钻采作业时,中心钻头2由于在最下方,因此先接触岩石以进行切割破碎,在进一步往下钻进后,周围的牙轮3也开始接触井壁,对井壁岩块进行切削、压碎和研磨,在这个过程中,被切割和压碎的岩块会进入到中心钻头2与各牙轮3之间的区域,此时与固定轴5同步转动的铰刀4则会对岩块进行研磨,使得岩块被磨碎至较为细化的形态,然后碎渣便可往上进行排出。为延长整个钻头的使用寿命,中心钻头2与钻头本体1通过螺纹

可拆卸连接,这样可使得每钻进一段时间,中心钻头2磨损报废后能够更换新的。

28.由于常规的牙轮钻头都是牙轮朝向内侧,并且钻进时,各牙轮同时向下接触岩块,受到的轴压较大,对各个牙轮来说都要承受较大的压力,但本申请通过设置中间钻头2先接触岩块,让轴压主要集中在中间钻头2上,而且经过中间钻头2的钻进之后,岩块主体也会在一定程度上发生松动,各牙轮3不会再承受过大的轴压,因此使用寿命可得到明显的提升,而使各牙轮3与常规牙轮钻头相反的朝向外侧则还也能够保证钻采的有效范围。

29.另外,由于中心钻头2在钻采作业过程中可先接触岩块并进行快速切割破碎,故能够有效提升钻进速度,提高钻采的工作效率;切割破碎后的岩块受到牙轮3的切削后可进入到研磨机构的工作范围内,从而进一步被研磨细化,便于排渣;而由于钻进过程中的旋转扭力主要集中在中心钻头2上,因此当整个钻头需要回转时,也能够具有较快响应的回转速度,在矿用和石油钻探领域都能很好的应用。

30.为了让本领域普通技术人员更方便地理解本实用新型相对于现有技术的改进之处,本实用新型的一些附图和描述已经被简化,并且上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.反牙轮钻头,包括钻头主体(1),其特征在于:所述钻头主体(1)的底端连接有用于切割岩块的中心钻头(2),所述钻头主体(1)的周围可转动地连接有多个用于压碎和切削岩块的牙轮(3),所述牙轮(3)的工作面朝向外侧的斜下方,所述中心钻头(2)的高度位置低于牙轮(3),所述中心钻头(2)与牙轮(3)之间的位置可转动地设置有用于研磨岩块的研磨机构。2.根据权利要求1所述的反牙轮钻头,其特征在于:所述牙轮(3)的数量为2个或3个。3.根据权利要求1所述的反牙轮钻头,其特征在于:所述中心钻头(2)通过固定轴(5)与钻头主体(1)同轴固定连接,所述研磨机构为多个设置在固定轴(5)壁面上并可伴随固定轴转动的铰刀(4)。4.根据权利要求3所述的反牙轮钻头,其特征在于:所述铰刀(4)转动所覆盖的圆形范围的直径小于中心钻头(2)的外径。5.根据权利要求4所述的反牙轮钻头,其特征在于:所述中心钻头(2)的底面分布有切削齿和出气孔(6)。6.根据权利要求5所述的反牙轮钻头,其特征在于:所述钻头主体(1)内部设有进气通道,所述固定轴(5)的内部设有连通进气通道与出气孔(6)的排气通道(7)。

技术总结

反牙轮钻头,涉及钻头技术领域,其包括钻头主体,所述钻头主体的底端连接有用于切割岩块的中心钻头,所述钻头主体的周围可转动地连接有多个用于压碎和切削岩块的牙轮,所述牙轮的工作面朝向外侧的斜下方,所述中心钻头的高度位置低于牙轮,所述中心钻头与牙轮之间的位置可转动地设置有用于研磨岩块的研磨机构。本实用新型可提高钻进速度并减少牙轮承受的轴压,实现破碎效率和使用寿命的提高,在矿用和石油钻探领域都能很好的应用。石油钻探领域都能很好的应用。石油钻探领域都能很好的应用。

技术研发人员:冯训程

受保护的技术使用者:冯训程

技术研发日:2022.10.31

技术公布日:2023/2/23

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。