1.本发明涉及具备具有可变容积型液压泵及可变容积型液压马达的液压式无级变速机构(hst)的无级变速构造。

背景技术:

2.以往,提出了一种无级变速构造,该无级变速构造具备具有可变容积型液压泵及可变容积型液压马达的hst,该无级变速构造具备:单一的变速操作构件;泵用操作臂,所述泵用操作臂设置于所述液压泵中的可动斜板的操作端部;马达用操作臂,所述马达用操作臂设置于所述液压马达中的可动斜板的操作端部;以及推拉杆,所述推拉杆在将所述泵用操作臂及所述马达用操作端部的自由端部彼此连结的状态下与所述变速操作构件工作连结(参照下述专利文献1)。

3.在所述推拉杆与所述马达用操作臂的连结部设置有第1融通机构。所述第1融通机构构成为,在与所述hst的输出转速的从零速到预定速度对应的操作范围内,与所述变速操作构件的操作相应地使所述泵用操作臂工作并且不使所述马达用操作臂工作。

4.而且,在所述推拉杆与所述泵用操作臂的连结部设置有第2融通机构。所述第2融通机构构成为,在与所述hst的输出转速的所述预定速度以上对应的操作范围内,与所述变速操作构件的操作相应地使所述马达用操作臂工作并且不使所述泵用操作臂工作。

5.所述专利文献1所记载的无级变速构造在能够利用所述单一的变速操作构件进行所述液压泵及所述液压马达双方的容积变更这一点上是有用的,但为此设置有所述第1及第2融通机构,因此存在如下这样的问题:不仅难以进行相对于所述泵用操作臂的动作不中断地使所述马达用操作臂进行动作的定时调整,而且所述变速操作构件与所述泵用操作臂及所述马达用操作臂之间的机械连杆机构会大型化及复杂化。

6.另外,还提出了能够利用单一的变速操作构件变更可变容积型液压泵及可变容积型液压马达双方的容积的其他无级变速构造(参照下述专利文献2)。

7.然而,所述专利文献2所记载的无级变速构造也存在如下这样的问题:不仅难以进行使液压马达的容积变更开始的定时调整,而且将所述变速操作构件与所述液压泵的可动斜板的操作端部及所述液压马达的可动斜板的操作端部连结的机械连杆机构会大型化及复杂化。

8.现有技术文献

9.专利文献

10.专利文献1:日本专利第3161907号公报

11.专利文献2:日本特开2002-283870号公报

技术实现要素:

12.发明所要解决的课题

13.本发明是鉴于上述现有技术而完成的,其目的在于提供如下的无级变速构造,该

无级变速构造具备包括可变容积型液压泵及可变容积型液压马达的液压式无级变速机构,能够实现构造简化及小型化,并且能够利用单一的变速操作构件进行所述液压泵及所述液压马达双方的容积变更。

14.用于解决课题的手段

15.为了达成上述目的,本发明的第1方案提供一种无级变速构造,所述无级变速构造具备:液压式无级变速机构,所述液压式无级变速机构包括与泵容积调整器的操作相应地泵主体的容积变化的可变容积型液压泵及与马达容积调整器的操作相应地马达主体的容积变化的可变容积型液压马达;变速操作构件,所述变速操作构件操作所述液压式无级变速机构的变速状态;泵操作活塞,所述泵操作活塞能够向轴线方向一方侧的第1滑动方向及另一方侧的第2滑动方向这两个方向移动,并且与所述泵容积调整器的操作端部直接或间接地卡合以使得与所述泵操作活塞的向第1及第2滑动方向的移动相应地使所述泵容积调整器分别向第1操作方向及第2操作方向操作;中立弹簧机构,所述中立弹簧机构在外力未施加于所述泵操作活塞的状态下将所述泵操作活塞保持在中立位置,并且当所述泵操作活塞从中立位置向第1及第2滑动方向移动时产生朝向中立位置的作用力;第1及第2滑动油室,所述第1及第2滑动油室构成为利用被供给的压力油克服所述中立弹簧机构的作用力而分别向第1及第2滑动方向推动所述泵操作活塞;马达操作活塞,所述马达操作活塞能够向轴线方向一方侧的容积减小方向及另一方侧的容积增大方向这两个方向移动,并且与所述马达容积调整器的操作端部直接或间接地卡合以使得与所述马达操作活塞的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及容积增大方向操作;容积增大操作弹簧,所述容积增大操作弹簧对所述马达操作活塞向容积增大方向施力;容积减小操作油室,所述容积减小操作油室构成为利用被供给的压力油克服所述容积增大操作弹簧的作用力而向容积减小方向推动所述马达操作活塞;第1压力控制阀,所述第1压力控制阀与所述变速操作构件的操作相应地,共同地切换压力油相对于所述第1滑动油室及所述容积减小操作油室的供排;以及第2压力控制阀,所述第2压力控制阀与所述变速操作构件的操作相应地,切换压力油相对于所述第2滑动油室的供排,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在通过利用所述第1滑动油室的压力油使所述泵操作活塞向第1滑动方向移动而使所述中立弹簧机构成为预定的保有弹性状态之后,利用所述容积减小操作油室的压力油使所述马达操作活塞以使所述容积增大操作弹簧弹性变形的方式开始向容积减小方向移动。

16.在上述第1方案的第1构成中,所述中立弹簧机构构成为,在所述泵操作活塞使所述泵容积调整器位于第1操作方向移动端的状态时,成为所述预定的保有弹性状态。

17.在上述第1方案的第2构成中,所述中立弹簧机构构成为,在所述泵操作活塞使所述泵容积调整器位于比第1操作方向移动端靠跟前的预定位置的状态时,成为所述预定的保有弹性状态。

18.在上述第1方案的第2构成的第1例中,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1操作方向移动端的时间点下,所述马达操作活塞使所述马达容积调整器位于容积减小方向移动端。

19.在上述第1方案的第2构成的第2例中,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1操作方向移动

端的时间点下,所述马达操作活塞使所述马达容积调整器位于比容积减小方向移动端靠跟前的预定位置。

20.上述第1方案的无级变速构造可以还具备:第1供排管路,所述第1供排管路与所述第1滑动油室及所述容积减小操作油室流体连接;以及第2供排管路,所述第2供排管路与所述第2滑动油室流体连接。

21.在该情况下,所述第1压力控制阀构成为能够采取使所述第1供排管路与用于向所述液压式无级变速机构补给工作油的供应管路(英文:charge line)流体连接的供给位置和使所述第1供排管路排放的排出位置,所述第2压力控制阀构成为能够采取使所述第2供排管路与所述供应管路流体连接的供给位置和使所述第2供排管路排放的排出位置。

22.上述第1方案的第1方式的无级变速构造可以还具备:泵液压伺服机构,所述泵液压伺服机构基于所述泵操作活塞的动作而液压地操作所述泵容积调整器;以及马达液压伺服机构,所述马达液压伺服机构基于所述马达操作活塞的动作而液压地操作所述马达容积调整器。

23.所述马达液压伺服机构可以具有马达伺服活塞、容积增大伺服弹簧、收容所述弹簧的弹簧室、容积减小伺服油室及马达伺服切换阀。

24.所述马达伺服活塞能够与所述马达伺服切换阀的切换动作协作而向轴线方向一方侧的容积减小伺服方向及另一方侧的容积增大伺服方向这两个方向移动,并且与所述马达容积调整器的操作端部卡合,以使得随着向容积减小伺服方向移动而使所述马达容积调整器向容积减小方向操作,当位于最小容积伺服位置时使所述马达容积调整器位于最小容积位置,另一方面,随着向容积增大伺服方向移动而使所述马达容积调整器向容积增大方向操作,当位于最大容积伺服位置时使所述马达容积调整器位于最大容积位置。

25.所述容积增大伺服弹簧构成为对所述马达伺服活塞向容积增大伺服方向施力。

26.所述容积减小伺服油室构成为,利用被供给的压力油克服所述容积增大伺服弹簧的作用力而向容积减小伺服方向推动所述马达伺服活塞。

27.所述马达伺服切换阀以与所述马达操作活塞的向容积增大方向及容积减小方向的移动相应地分别采取容积增大位置及容积减小位置的方式,与所述马达操作活塞工作连结。

28.所述容积增大伺服弹簧对所述马达伺服活塞进行施力的容积增大伺服方向与所述容积增大操作弹簧对所述马达操作活塞进行施力的容积增大方向一致。

29.在上述第1方案的第2方式的无级变速构造中,所述泵操作活塞与所述泵容积调整器的操作端部机械地连结,以使得与所述泵操作活塞的向第1及第2滑动方向的移动相应地使所述泵容积调整器分别向第1及第2操作方向操作,所述马达操作活塞与所述马达容积调整器的操作端部机械地连结,以使得与所述马达操作活塞的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及容积增大方向操作。

30.为了达成上述目的,本发明的第2方案提供一种无级变速构造,所述无级变速构造具备:液压式无级变速机构,所述液压式无级变速机构包括与泵容积调整器的操作相应地泵主体的容积变化的可变容积型液压泵及与马达容积调整器的操作相应地马达主体的容积变化的可变容积型液压马达;变速操作构件,所述变速操作构件能够隔着中立位置在绕轴线一方侧的第1操作方向操作端与另一方侧的第2操作方向操作端之间绕轴线进行双向

操作;泵操作连结机构,所述泵操作连结机构使所述泵容积调整器从中立位置向第1及第2操作方向操作;以及马达操作连结机构,所述马达操作连结机构使所述马达容积调整器分别向容积减小方向及容积增大方向操作,所述泵操作连结机构具有泵滑阀(英文:pump spool),所述泵滑阀以与所述变速操作构件的向中立位置的操作相应地采取泵滑阀中立位置,并与所述变速操作构件的从中立位置向第1及第2操作方向的操作相应地从泵滑阀中立位置分别向轴线方向一方侧的第1滑动方向及另一方侧的第2滑动方向移动的方式与所述变速操作构件工作连结,所述马达操作连结机构具有:马达滑阀(英文:motor spool),所述马达滑阀在所述泵滑阀的轴线方向一方侧抵接自如地直列配置在同轴上,并能够向轴线方向一方侧的容积减小方向及另一方侧的容积增大方向这两个方向移动;以及容积增大操作弹簧,所述容积增大操作弹簧对所述马达滑阀向容积增大方向施力,所述马达操作连结机构构成为与所述马达滑阀的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及另一方侧的容积增大方向操作,在位于泵滑阀中立位置的所述泵滑阀与位于容积增大方向移动端的所述马达滑阀之间设置有向第1滑动方向具有预定距离的融通部,所述无级变速构造构成为,在与所述变速操作构件的向第1操作方向的操作相应地使所述泵滑阀向所述融通部的终端移动时,在所述马达滑阀保持在容积增大方向移动端的状态下仅所述泵滑阀向第1滑动方向移动,在所述泵滑阀越过所述融通部向第1滑动方向移动时,所述泵滑阀与所述马达滑阀抵接而使所述马达滑阀向容积减小方向移动。

31.在上述第2方案中,优选构成为,在所述变速操作构件经由所述泵操作连结机构使所述泵容积调整器位于第1操作方向移动端的时间点下,所述泵滑阀位于所述融通部的终端。

32.优选的是,上述第2方案的无级变速构造可以具备中立弹簧机构,所述中立弹簧机构将所述泵滑阀直接或间接地保持在泵滑阀中立位置,且当所述泵滑阀从泵滑阀中立位置向第1及第2滑动方向移动时,对所述泵滑阀直接或间接地产生朝向泵滑阀中立位置的作用力。

33.在上述第2方案的无级变速构造中,优选的是,所述泵操作连结机构可以具备基于所述变速操作构件的操作使所述泵容积调整器液压地操作的泵液压伺服机构。

34.所述泵液压伺服机构具有泵伺服活塞、容积增大伺服油室、容积减小伺服油室及泵伺服切换阀。

35.所述泵伺服活塞能够与所述泵伺服切换阀的切换动作协作而向轴线方向一方侧的第1伺服方向及另一方侧的第2伺服方向移动,并与所述泵容积调整器的操作端部卡合,以使得当所述泵伺服活塞向第1伺服方向移动时使所述泵容积调整器向第1操作方向操作,另一方面,当所述泵伺服活塞向第2伺服位置移动时使所述泵容积调整器向第2操作方向操作。

36.以与所述变速操作构件的到达比第1操作方向操作端靠跟前的预定位置的操作相应地,经由所述泵操作连结机构使所述泵滑阀位于所述融通部的终端位置,并且利用所述泵伺服活塞使所述泵容积调整器位于第1操作方向移动端的方式,对所述泵伺服切换阀进行操作。

37.在所述变速操作构件在所述预定位置与所述第1操作方向操作端之间操作时,一边维持利用所述泵伺服活塞使所述泵容积调整器位于第1操作方向移动端的状态,一边使

所述泵滑阀经由所述泵操作连结机构位于与所述变速操作构件的操作位置相应的滑动位置。

38.为了达成上述目的,本发明的第3方案提供一种无级变速构造,所述无级变速构造具备:液压式无级变速机构,所述液压式无级变速机构包括与泵容积调整器的操作相应地泵主体的容积变化的可变容积型液压泵及与马达容积调整器的操作相应地马达主体的容积变化的可变容积型液压马达,并构成为,在所述泵容积调整器位于中立位置时输出旋转动力成为零速,在所述泵容积调整器从中立位置位于正转区域及反转区域时输出旋转动力的旋转方向分别成为正转方向及反转方向;变速操作构件,所述变速操作构件进行所述液压式无级变速机构的输出的旋转方向的切换操作及转速的变速操作;泵操作活塞,所述泵操作活塞能够向轴线方向一方侧的第1滑动方向及另一方侧的第2滑动方向这两个方向移动,并且与所述泵容积调整器的操作端部直接或间接地卡合以使得与所述泵操作活塞的向第1及第2滑动方向的移动相应地使所述泵容积调整器分别向第1操作方向及第2操作方向操作;中立弹簧机构,所述中立弹簧机构在外力未施加于所述泵操作活塞的状态下将所述泵操作活塞保持在中立位置,并且当所述泵操作活塞从中立位置向第1及第2滑动方向移动时产生朝向中立位置的作用力;第1及第2滑动油室,所述第1及第2滑动油室构成为利用被供给的压力油克服所述中立弹簧机构的作用力而分别向第1及第2滑动方向推动所述泵操作活塞;马达操作活塞,所述马达操作活塞能够向轴线方向一方侧的容积减小方向及另一方侧的容积增大方向这两个方向移动,并且与所述马达容积调整器的操作端部直接或间接地卡合以使得与所述马达操作活塞的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及另一方侧的容积增大方向操作;容积增大操作弹簧,所述容积增大操作弹簧对所述马达操作活塞向容积增大方向施力;容积减小操作油室,所述容积减小操作油室构成为利用被供给的压力油克服所述容积增大操作弹簧的作用力而向容积减小方向推动所述马达操作活塞;第1压力控制阀,所述第1压力控制阀构成为与使所述泵容积调整器向第1及第2操作方向操作的所述变速操作构件的操作相应地相对于所述第1滑动油室分别进行压力油的供给及排出;第2压力控制阀,所述第2压力控制阀构成为与使所述泵容积调整器向第1及第2操作方向操作的所述变速操作构件的操作相应地相对于所述第2滑动油室分别进行压力油的排出及供给;以及流路切换阀,所述流路切换阀构成为在所述变速操作构件位于正转操作区域及反转操作区域时使所述第1及第2滑动油室内的压力油分别导入所述容积减小操作油室,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在通过利用第1及第2滑动油室的压力油使所述泵操作活塞向对应的滑动方向移动而使所述中立弹簧机构成为预定的保有弹性状态之后,利用所述容积减小操作油室的压力油使所述马达操作活塞以使所述容积增大操作弹簧弹性变形的方式开始向容积减小方向移动。

39.在上述第3方案的第1构成中,所述中立弹簧机构构成为,在所述泵操作活塞使所述泵容积调整器位于第1操作方向移动端及第2操作方向移动端的状态时,成为所述预定的保有弹性状态。

40.在上述第3方案的第2构成中,所述中立弹簧机构构成为,在所述泵操作活塞使所述泵容积调整器向第1及第2操作方向操作时位于比各自的操作方向移动端靠跟前的预定位置的状态时,成为所述预定的保有弹性状态。

41.在上述第3方案的第2构成的第1例中,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1操作方向移动端及第2操作方向移动端的时间点下,所述马达操作活塞使所述马达容积调整器位于容积减小方向移动端。

42.在上述第3方案的第2构成的第2例中,所述中立弹簧机构及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1及第2操作方向移动端的时间点下,所述马达操作活塞使所述马达容积调整器位于比容积减小方向移动端靠跟前的预定位置。

43.为了达成上述目的,本发明的第4方案提供一种无级变速构造,所述无级变速构造具备:液压式无级变速机构,所述液压式无级变速机构包括与在一方侧的第1操作方向移动端与另一方侧的第2操作方向移动端之间的泵容积调整器的操作相应地泵主体的容积变化的可变容积型液压泵及与马达容积调整器的操作相应地马达主体的容积变化的可变容积型液压马达;行星齿轮机构,所述行星齿轮机构将来自驱动源及所述无级变速机构的旋转动力分别输入到第1要素及第2要素,将这些旋转动力合成并从第3要素输出;变速操作构件,所述变速操作构件操作所述液压式无级变速机构的变速状态;泵操作活塞,所述泵操作活塞能够向轴线方向一方侧的第1滑动方向及另一方侧的第2滑动方向这两个方向移动,并且与所述泵容积调整器的操作端部直接或间接地卡合以使得与所述泵操作活塞的向第1及第2滑动方向的移动相应地使所述泵容积调整器分别向第1及第2操作方向操作;第2滑动弹簧,所述第2滑动弹簧对所述泵操作活塞向第2滑动方向施力;第1滑动油室,所述第1滑动油室构成为利用被供给的压力油克服所述第2滑动弹簧的作用力而向第1滑动方向推动所述泵操作活塞;马达操作活塞,所述马达操作活塞能够向轴线方向一方侧的容积减小方向及另一方侧的容积增大方向这两个方向移动,并且与所述马达容积调整器的操作端部直接或间接地卡合以使得与所述马达操作活塞的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及另一方侧的容积增大方向操作;容积增大操作弹簧,所述容积增大操作弹簧对所述马达操作活塞向容积增大方向施力;容积减小操作油室,所述容积减小操作油室构成为利用被供给的压力油克服所述容积增大操作弹簧的作用力而向容积减小方向推动所述马达操作活塞;以及压力控制阀,所述压力控制阀与所述变速操作构件的操作相应地,共同地切换压力油相对于所述第1滑动油室及所述容积减小操作油室的供排,所述行星齿轮机构以在所述泵容积调整器位于第2操作方向移动端时合成旋转动力成为零速、随着所述泵容积调整器从第2操作方向移动端向第1操作方向移动端操作而合成旋转动力向一个方向增速的方式设定齿轮比,所述第2滑动弹簧及所述容积增大操作弹簧的作用力被设定为,在通过利用第1滑动油室的压力油使所述泵操作活塞向第1滑动方向移动而使所述第2滑动弹簧成为预定的保有弹性状态之后,利用所述容积减小操作油室的压力油使所述马达操作活塞以使所述容积增大操作弹簧弹性变形的方式开始向容积减小方向移动。

44.在上述第4方案中,优选的是,所述液压式无级变速机构构成为,在所述泵容积调整器位于第2操作方向移动端时输出旋转动力成为反转方向最高速度,随着所述泵容积调整器从第2操作方向移动端向第1操作方向操作至第2操作方向移动端与第1操作方向移动端之间的中立位置,输出旋转动力从反转方向最高速度向零速减速,并且,随着所述泵容积

调整器从中立位置向第1操作方向操作至第1操作方向移动端,输出转速从零速向正转方向最高速度增速。

45.在上述第4方案的第1构成中,所述第2滑动弹簧构成为,在所述泵操作活塞使所述泵容积调整器位于第1操作方向移动端的状态时,成为所述预定的保有弹性状态。

46.在上述第4方案的第2构成中,所述第2滑动弹簧构成为,在所述泵操作活塞使所述泵容积调整器位于比第1操作方向移动端靠跟前的预定位置的状态时,成为所述预定的保有弹性状态。

47.在上述第4方案的第2构成的第1例中,所述第2滑动弹簧及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1操作方向移动端的时间点下,所述马达操作活塞使所述马达容积调整器位于容积减小方向移动端。

48.在上述第4方案的第2构成的第2例中,所述第2滑动弹簧及所述容积增大操作弹簧的作用力被设定为,在利用所述泵操作活塞使所述泵容积调整器到达第1操作方向移动端的时间点下,所述马达操作活塞使所述马达容积调整器位于比容积减小方向移动端靠跟前的预定位置。

49.优选的是,上述第4方案的第1方式的无级变速构造可以还具备:泵液压伺服机构,所述泵液压伺服机构基于所述泵操作活塞的动作,使所述泵容积调整器液压地操作;以及马达液压伺服机构,所述马达液压伺服机构基于所述马达操作活塞的动作,使所述马达容积调整器液压地操作。

50.在上述第4方案的第2方式的无级变速构造中,所述泵操作活塞与所述泵容积调整器的操作端部机械地连结,以使得与所述泵操作活塞的向第1及第2滑动方向的移动相应地使所述泵容积调整器分别向第1及第2操作方向操作,所述马达操作活塞与所述马达容积调整器的操作端部机械地连结,以使得与所述马达操作活塞的向容积减小方向及容积增大方向的移动相应地使所述马达容积调整器分别向容积减小方向及容积增大方向操作。

51.优选的是,所述第1~第4方案的无级变速构造可以还具备能够调整所述容积增大操作弹簧的作用力的作用力调整机构。

52.在所述无级变速构造具备形成所述马达操作活塞的收容空间的马达操作活塞壳体的情况下,所述马达操作活塞在所述容积减小操作油室及所述容积减小操作油室的相反侧划定出收容所述容积增大操作弹簧的弹簧室并且以能够在轴线方向上双向移动的状态收容于所述收容空间,所述作用力调整机构具有弹簧座(日文:

ばね

受

け

),所述弹簧座在与所述容积增大操作弹簧中的与所述马达操作活塞卡合的卡合端即顶端侧的相反侧的基端侧卡合的状态下以能够调整固定位置的方式被支承于所述马达操作活塞壳体。

53.发明效果

54.根据本发明的无级变速构造,能够实现构成简化及小型化,并且能够得到在利用单一的变速操作构件将马达容积调整器保持在最大容积位置的状态下与变速操作构件的操作相应地使泵容积调整器移动的变速状态、和在所述泵容积调整器位于第1及第2操作方向移动端或第1及第2操作方向移动端附近之后与所述变速操作构件的操作相应地使所述马达容积调整器单独或与所述泵容积调整器一起移动的变速状态。

附图说明

55.图1是本发明的实施方式1的无级变速构造中的hst的剖视图。

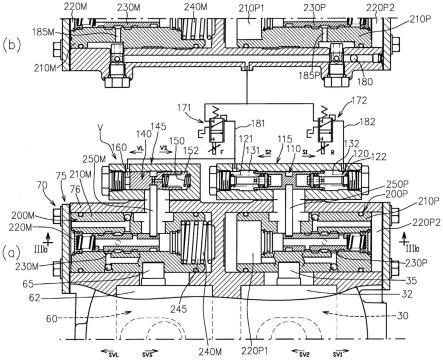

56.图2是沿着图1中的ii-ii线的剖视图。

57.图3的(a)是沿着图1中的iiia-iiia线的剖视图,图3的(b)是沿着图3的(a)中的iiib-iiib线的剖视图。

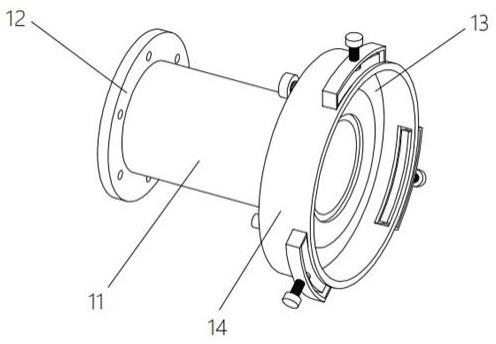

58.图4是能够用于本发明的无级变速构造的hst的变形例的剖视图。

59.图5是示出所述无级变速构造中的变速操作构件的操作位置、泵可动斜板的倾转位置、马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

60.图6是所述实施方式1的变形例的无级变速构造的局部剖视图,是相当于图3中的vi部的部位的局部剖视图。

61.图7是示出以在与所述实施方式1的工作定时不同的工作定时使泵操作活塞(即,泵可动斜板)及马达操作活塞(即,马达可动斜板)工作的方式构成的情况下的、变速操作构件的操作位置、泵可动斜板的倾转位置、马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

62.图8是示出以在又一不同的工作定时使泵操作活塞(即,泵可动斜板)及马达操作活塞(即,马达可动斜板)工作的方式构成的情况下的、变速操作构件的操作位置、泵可动斜板的倾转位置、马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

63.图9是所述实施方式1的无级变速构造的液压回路图。

64.图10是本发明的实施方式2的无级变速构造的局部剖视图,示出与所述实施方式1的图3对应的剖视图。

65.图11是本发明的实施方式3的无级变速构造的局部剖视图,示出与所述实施方式1的图2对应的剖视图。

66.图12是沿着图11中的xii-xii线的剖视图。

67.图13是沿着图12中的xiii-xiii线的剖视图。

68.图14是示出所述实施方式3的无级变速构造中的泵滑阀、马达滑阀、泵液压伺服机构及马达液压伺服机构的动作状态的剖视图。图14的(a)示出在马达可动斜板保持在最大容积位置的状态下使泵可动斜板倾转到第1倾转方向移动端的状态,图14的(b)示出在泵可动斜板倾转到第1倾转方向移动端的状态下使马达可动斜板倾转到最小倾转位置的状态。

69.图15是本发明的实施方式4的无级变速构造的局部剖视图。

70.图16是所述实施方式4的无级变速构造的液压回路图。

71.图17是所述实施方式4的第1变形例的无级变速构造的局部剖视图。

72.图18是示出所述实施方式4的无级变速构造中的、变速操作构件的操作位置、泵可动斜板的倾转位置、马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

73.图19是示出以其他的工作模式(第1变形模式)使所述实施方式4的无级变速构造的泵操作活塞及马达操作活塞工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板的倾转位置、所述马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

74.图20是示出以又一其他的工作模式(第2变形模式)使所述实施方式4的无级变速

构造的所述泵操作活塞及所述马达操作活塞工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板的倾转位置、所述马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

75.图21是所述实施方式4的第2变形例的无级变速构造的局部剖视图。

76.图22是本发明的实施方式5的无级变速构造的局部剖视图。

77.图23是所述实施方式5的变形例的无级变速构造的局部剖视图。

78.图24是应用了本发明的实施方式6的无级变速构造的作业车辆的传动示意图。

79.图25是所述实施方式6的无级变速构造的局部剖视图。

80.图26是所述实施方式6的无级变速构造的液压回路图。

81.图27是示出所述实施方式6的无级变速构造中的、变速操作构件的操作位置、泵可动斜板的倾转位置、马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

82.图28是示出以其他的工作模式(第1变形模式)使所述实施方式6的无级变速构造的泵操作活塞及马达操作活塞工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板的倾转位置、所述马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

83.图29是示出以又一其他的工作模式(第2变形模式)使所述实施方式6的无级变速构造的泵操作活塞及马达操作活塞工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板的倾转位置、所述马达可动斜板的倾转位置及该无级变速构造的输出速度的关系的图表。

84.图30是本发明的实施方式7的无级变速构造的局部剖视图。

85.附图标记说明

86.1a~7a 无级变速构造

87.10 液压式无级变速机构(hst)

88.30 泵可动斜板(泵容积调整器)

89.60 马达可动斜板(马达容积调整器)

90.82 供应油路(供应管路)

91.110、310 泵操作活塞

92.121、122 中立弹簧机构的第1及第2滑动弹簧

93.131、132 第1及第2滑动油室

94.140、320 马达操作活塞

95.150 容积增大方向弹簧

96.160 容积减小操作油室

97.330 中立弹簧机构

98.171、172 第1及第2压力控制阀

99.180 压力油供给管路

100.181、182 第1及第2供排管路

101.200p 泵液压伺服机构

102.210p 泵伺服活塞

103.220p1、220p2 第1及第2伺服油室

104.230p 泵伺服切换阀

105.200m 马达液压伺服机构

106.210m 马达伺服活塞

107.220m 容积减小伺服油室

108.230m 马达伺服切换阀

109.240m 容积增大伺服方向弹簧

110.410 变速操作构件

111.430 泵操作连结机构

112.450 泵滑阀

113.460 中立弹簧机构

114.480 马达滑阀

115.490 容积增大方向弹簧

116.495 马达滑阀最大容积位置设定构件

117.520 融通部

118.s1 第1滑动方向

119.s2 第2滑动方向

120.sv1 第1伺服方向

121.sv2 第2伺服方向

122.vs 容积减小方向

123.vl 容积增大方向

124.svs 容积减小伺服方向

125.svl 容积增大伺服方向

126.pa 泵摆动轴线

127.ma 马达摆动轴线

具体实施方式

128.实施方式1

129.以下,参照附图对本发明的无级变速构造的一个实施方式进行说明。

130.图1示出本实施方式的无级变速构造1a中的液压式无级变速机构(hst)10的剖视图。

131.另外,图2示出沿着图1中的ii-ii线的剖视图。

132.而且,图3的(a)示出沿着图2中的iiia-iiia线的剖视图,图3的(b)示出沿着图3的(a)中的iiib-iiib线的剖视图。

133.所述无级变速构造1a具备所述hst10和对所述hst10进行变速操作的变速杆等变速操作构件(未图示)。

134.所述hst10构成为,与泵容积调整器的操作相应地泵主体20的容积变化,并且,与马达容积调整器的操作相应地马达主体50的容积变化。

135.如图1所示,在本实施方式中,所述hst10设为轴向活塞型。

136.即,所述hst10具有:泵轴15,所述泵轴15由从驱动源(未图示)工作地输入的旋转动力驱动而绕轴线旋转;泵主体20,所述泵主体20以与所述泵轴15一起绕轴线旋转的方式被支承于所述泵轴15;作为所述泵容积调整器发挥作用的泵可动斜板30,所述泵可动斜板30与绕泵摆动轴线pa的倾转相应地使所述泵主体20的容积量变化;马达轴45,所述马达轴45输出无级变速后的旋转动力;马达主体50,所述马达主体50以与所述马达轴45一起绕轴线旋转的方式被支承于所述马达轴45;作为所述马达容积调整器发挥作用的马达可动斜板60,所述马达可动斜板60与绕马达摆动轴线ma的倾转相应地使所述马达主体50的容积量变化;以及一对hst管路(未图示),所述一对hst管路将所述泵主体20及所述马达主体50流体连接,所述马达主体50经由所述一对hst管路被所述泵主体20液压地驱动旋转。

137.如图1所示,所述泵主体20具有:泵缸体21,所述泵缸体21以不能相对旋转的方式被支承于所述泵轴15且具有绕所述泵轴15的轴线配置的多个缸孔;以及进退自如地收容于所述多个缸孔且自由端部与所述泵可动斜板30的斜板主体32卡合的多个泵活塞22。

138.同样地,所述马达主体50具有:马达缸体51,所述马达缸体51以不能相对旋转的方式被支承于所述马达轴45且具有绕所述马达轴45的轴线配置的多个缸孔;以及进退自如地收容于所述多个缸孔且自由端部与所述马达可动斜板60的斜板主体62卡合的多个马达活塞52。

139.如图1所示,在本实施方式中,所述泵可动斜板30及所述马达可动斜板60设为摇篮(英文:cradle)型斜板。

140.即,所述泵可动斜板30及所述马达可动斜板60具有斜板主体32、62及操作端部35、65。

141.所述斜板主体32、62具有与对应的活塞22、52卡合的活塞卡合面及与活塞卡合面相反侧的背面,所述背面被引导构件38、68引导,由此能够绕对应的摆动轴线pa、ma倾转。

142.所述操作端部35、65以与对应的所述斜板主体32、62一起绕对应的摆动轴线pa、ma倾转的方式设置于所述斜板主体32、62。

143.取而代之,也能够将所述泵可动斜板30及所述马达可动斜板60设为耳轴(英文:trunnion)型斜板。

144.在该情况下,所述泵可动斜板及所述马达可动斜板可以具有:斜板主体,所述斜板主体具有与对应的活塞22、52卡合的活塞卡合面;以及操作端部,所述操作端部配置于对应的摆动轴线pa、ma上并以与绕轴线的旋转相应地使所述斜板主体绕摆动轴线倾转的方式与所述斜板主体连结。

145.在本实施方式中,所述hst10能够从所述马达轴45输出无级变速后的双向的旋转动力。

146.即,所述泵容积调整器能够隔着将所述泵主体20的容积(与所述泵主体20的旋转一周相应地排出的工作油排出量)设为零的中立位置,在使所述马达轴45以正转方向最高速度旋转的第1操作方向移动端与使所述马达轴45以反转方向最高速度旋转的第2操作方向移动端之间操作。

147.如上所述,在本实施方式中,作为所述泵容积调整器,使用所述泵可动斜板30。

148.在该情况下,从中立位置绕泵摆动轴线pa向一方侧的倾转端(第1倾转方向移动端)成为第1操作方向移动端,且从中立位置绕泵轴线pa向另一方侧的倾转端(第2倾转方向

移动端)成为第2操作方向移动端。

149.即,在所述泵容积调整器(所述泵可动斜板30)位于比中立位置靠第1操作方向侧(第1倾转方向侧)的正转区域内时,随着所述泵容积调整器(所述泵可动斜板30)朝向第1操作方向移动端(第1倾转方向移动端)向第1操作方向操作(向第1倾转方向倾转),向使所述马达主体50向正转方向旋转的方向的所述泵主体20的工作油排出量(正转方向排出量)增加,所述马达主体50(即,所述马达轴45)的向正转方向的转速被增速,另一方面,随着在正转区域内所述泵容积调整器(所述泵可动斜板30)朝向中立位置向第2操作方向操作(向第2倾转方向倾转),所述泵主体20的正转方向排出量减少,所述马达主体50(即,所述马达轴45)的向正转方向的转速被减速。

150.并且,当位于正转区域内的所述泵容积调整器(所述泵可动斜板30)向第2操作方向操作(向第2倾转方向倾转)并位于中立位置时,所述泵主体20的工作油排出量成为零,所述马达主体50(即,所述马达轴45)的转速成为零。

151.而且,在所述泵容积调整器(所述泵可动斜板30)位于比中立位置靠第2操作方向侧(第2倾转方向侧)的反转区域内时,随着所述泵容积调整器(所述泵可动斜板30)朝向第2操作方向移动端(第2倾转方向移动端)向第2操作方向操作(向第2倾转方向倾转),向使所述马达主体50向反转方向旋转的方向的所述泵主体20的工作油排出量(反转方向排出量)增加,所述马达主体50(即,所述马达轴45)的向反转方向的转速被增速,随着在反转区域内所述泵容积调整器(所述泵可动斜板30)朝向中立位置向第1操作方向操作(向第1倾转方向倾转),所述泵主体20的反转方向排出量减少,所述马达主体50(即,所述马达轴45)的向反转方向的转速被减速。

152.成为第1操作方向移动端的第1倾转方向移动端例如能够通过第1倾转方向停止构件来设定,所述第1倾转方向停止构件在所述泵可动斜板30绕泵摆动轴线pa向一方侧的第1倾转方向(例如正转方向)摆动了时限制该泵可动斜板30进一步绕泵摆动轴线pa向一方侧摆动。

153.在本实施方式中,如后所述,对所述泵可动斜板30进行摆动操作的泵伺服活塞210p以能够向第1及第2伺服方向sv1、sv2这两个方向滑动的方式收容于在hst外壳70中的外壳主体75形成的泵伺服空间,所述泵伺服空间中的划定所述泵伺服活塞210p的向第1伺服方向sv1的移动端的部分形成所述第1倾转方向停止构件。

154.成为第2操作方向移动端的第2倾转方向移动端例如能够通过第2倾转方向停止构件来设定,所述第2倾转方向停止构件在所述泵可动斜板30绕泵摆动轴线pa向另一方侧的第2倾转方向(例如,反转方向)摆动了时限制该泵可动斜板30进一步绕泵摆动轴线pa向另一方侧摆动。

155.在本实施方式中,所述泵伺服空间中的划定所述泵伺服活塞210p的向第2伺服方向sv2的移动端的部分形成所述第2倾转方向停止构件。

156.所述马达容积调整器能够在使所述马达主体50的容积成为最大容积的最大容积位置与使所述马达主体50的容积成为最小容积的最小容积位置之间进行操作。

157.如上所述,在本实施方式中,作为所述马达容积调整器,使用所述马达可动斜板60。

158.所述马达可动斜板60能够绕马达摆动轴线ma在将所述马达主体50的容积设为最

大容积的最大容积位置与将所述马达主体50的容积设为最小容积的最小容积位置之间摆动。

159.最小容积位置例如能够通过最小容积侧停止构件来设定,所述最小容积侧停止构件在所述马达可动斜板60绕马达摆动轴线ma向一方侧(例如,容积减小方向)摆动了时限制该马达可动斜板60进一步绕马达摆动轴线ma向一方侧摆动。

160.在本实施方式中,如后所述,对所述马达可动斜板60进行摆动操作的马达伺服活塞210m以能够向容积增大伺服方向svl及容积减小伺服方向svs这两个方向滑动的方式收容于在所述外壳主体75形成的马达伺服空间,所述马达伺服空间中的划定所述马达伺服活塞210m的向容积减小伺服方向svs的移动端的部分形成所述最小容积侧停止构件。

161.同样地,最大容积位置例如能够通过最大容积侧停止构件来设定,所述最大容积侧停止构件在所述马达可动斜板60绕马达摆动轴线ma向另一方侧(例如,容积增大方向)摆动了时限制该马达可动斜板60进一步绕马达摆动轴线ma向另一方侧摆动。

162.在本实施方式中,所述马达伺服空间中的划定所述马达伺服活塞210m的向容积增大伺服方向svl的移动端的部分形成所述最大容积侧停止构件。

163.当所述马达容积调整器(所述马达可动斜板60)位于最大容积位置而所述马达主体50成为最大容积状态时,使所述马达主体50绕轴线旋转一周所需的工作油量变多。

164.另一方面,当所述马达容积调整器(所述马达可动斜板60)位于最小容积位置而所述马达主体50成为最小容积状态时,使所述马达主体50绕轴线旋转一周所需的工作油量变少。

165.因此,当所述泵主体20的工作油排出量恒定时,随着所述马达容积调整器(所述马达可动斜板60)从最大容积位置向最小容积位置操作,所述马达主体50(即,所述马达轴45)的转速增速。

166.在本实施方式中,如图1所示,所述hst10还具有hst外壳70,所述hst外壳70收容所述泵主体20、所述泵可动斜板30、所述马达主体50及所述马达可动斜板60并将所述泵轴15及所述马达轴45支承为能够绕轴线旋转。

167.所述hst外壳70具有:外壳主体75,所述外壳主体75设置有能够供所述泵主体20及所述马达主体50插通的开口;以及端口块(英文:port block)80,所述端口块80以封闭所述开口的方式与所述外壳主体75连结。

168.所述外壳主体75具有围绕所述泵主体20及所述马达主体50的周壁76、和封闭所述周壁76的轴线方向一方侧的端壁77,所述周壁76中的与所述端壁77相反侧设为所述开口。

169.所述引导构件38、68配设在所述斜板主体32、62与所述端壁77之间。

170.在所述端口块80形成有形成所述一对hst管路的油路。

171.而且,在所述端口块80设置有形成将补给油向所述一对hst管路引导的供应管路的供应油路82(参照图1)。

172.所述供应油路82的一端部在外表面开口而形成供应端口82p。

173.此外,图中1的附图标记85是设定所述供应管路的液压的供应安全阀(英文:charge relief valve)。

174.此外,当然,包括本实施方式及下述实施方式的本发明也能够具备径向活塞型hst10’来代替所述轴向活塞型hst10。

175.图4示出能够应用于本发明的无级变速构造的径向活塞型的一例的hst10’的剖视图。

176.所述hst10’具备形成有油路的枢轴(英文:pintle)80’、泵轴15、泵主体20’、马达轴45及马达主体50’。

177.所述泵主体20’具有绕轴线配置有向径向外侧开放的多个缸孔的泵缸21’、和进退自如地收容于所述多个缸孔的多个泵活塞22’。

178.所述泵缸21’以与所述泵轴15一起绕轴线旋转的方式连结于所述泵轴15的状态旋转自如地支承于所述枢轴80’。

179.所述马达主体50’具有绕轴线配置有向径向外侧开放的多个缸孔的马达缸51’、和进退自如地收容于所述多个缸孔的多个马达活塞52’。

180.所述马达缸51’以与所述马达轴65一起绕轴线旋转的方式连结于所述马达轴65的状态旋转自如地支承于所述枢轴80’。

181.在所述枢轴80’形成有将所述泵主体20’(所述泵缸21’)及所述马达主体50’(所述马达缸51’)流体连接的所述一对hst管路90a。

182.所述hst10’还具备作为所述泵容积调整器发挥作用的泵可动凸轮环30’和作为所述马达容积调整器发挥作用的马达可动凸轮环60’。

183.所述泵可动凸轮环30’具有:泵可动凸轮环主体32’,所述泵可动凸轮环主体32’具有与所述泵主体20’中的所述多个泵活塞22’的外端部卡合的内周面且能够绕泵摆动轴39’摆动;以及操作端部35’,所述操作端部35’使所述泵可动凸轮环主体32’绕所述泵摆动轴39’摆动。

184.所述泵可动凸轮环30’能够与对于所述操作端部35’的操作相应地,隔着所述泵可动凸轮环主体32’的中心位置与所述泵缸21’的中心位置一致的中立位置,绕泵摆动轴向一方侧的第1操作方向及另一方侧的第2操作方向摆动。

185.所述马达可动凸轮环60’具有:马达可动凸轮环主体62’,所述马达可动凸轮环主体62’具有与所述马达主体51’中的所述多个马达活塞52’的外端部卡合的内周面且能够绕马达摆动轴69’摆动;以及操作端部65’,所述操作端部65’使所述马达可动凸轮环主体62’绕所述马达摆动轴69’摆动。

186.所述马达可动凸轮环60’能够与对于所述操作端部65’的操作相应地,绕所述马达摆动轴69’在使所述马达主体50’成为最小容积状态的最小容积位置与使所述马达主体成为最大容积状态的最大容积位置之间操作。

187.此外,在图示的方式中,所述泵摆动轴39’及所述马达摆动轴69’设为单一轴。

188.如图3所示,所述无级变速构造1a还具有泵操作活塞110、中立弹簧机构120、第1及第2滑动油室131、132、马达操作活塞140、容积增大操作弹簧150及容积减小操作油室160。

189.所述泵操作活塞110能够向轴线方向一方侧的第1滑动方向s1及另一方侧的第2滑动方向s2这两个方向移动,并以与向第1滑动方向s1的移动相应地使所述泵容积调整器向第1操作方向操作、在位于第1滑动方向移动端的时间点下使所述泵容积调整器位于第1操作方向移动端、另一方面、与向第2滑动方向s2的移动相应地使所述泵容积调整器向第2操作方向操作、在位于第2滑动方向移动端的时间点下使所述泵容积调整器位于第2操作方向移动端的方式,与所述泵容积调整器的操作端部工作地连结。

190.如上所述,在本实施方式中,所述hst10设为轴向活塞型,具有所述泵可动斜板30作为所述泵容积调整器。

191.在该情况下,所述泵可动斜板30的绕泵摆动轴线pa的第1倾转方向的移动端相当于所述泵容积调整器的第1操作方向移动端,所述泵可动斜板30的绕泵摆动轴线pa的第2倾转方向的移动端相当于所述泵容积调整器的第2操作方向移动端。

192.此外,如图3所示,在本实施方式中,所述泵操作活塞110经由泵液压伺服机构200与所述泵容积调整器的操作端部(在本实施方式中为所述泵可动斜板30的操作端部35)间接地连结。

193.关于所述泵液压伺服机构200p的构成在后面叙述。

194.所述中立弹簧机构120构成为,在外力未施加于所述泵操作活塞110的状态下将所述泵操作活塞110保持在中立位置,并且当所述泵操作活塞110从与所述泵可动斜板30的中立位置对应的中立位置向第1及第2滑动方向s1、s2移动时产生朝向中立位置的作用力。

195.如图3所示,在本实施方式中,所述中立弹簧机构120具有对所述泵操作活塞110分别向第1及第2滑动方向s1、s2施力的第1及第2滑动弹簧121、122,所述第1及第2滑动弹簧121、122以在外力未施加于所述泵操作活塞110的状态下将所述泵操作活塞110保持在中立位置的方式设定有作用力。

196.如图3所示,在本实施方式中,所述第1及第2滑动弹簧121、122的基端侧(与所述泵操作活塞110卡合的顶端侧的相反侧)与位置调整插塞(英文:plug)卡合,通过所述位置调整插塞能够调整各自的作用力。

197.所述第1及第2滑动油室131、132构成为,利用被供给的压力油克服所述中立弹簧机构120的作用力而分别向第1及第2滑动方向s1、s2推动所述泵操作活塞110。

198.在本实施方式中,所述第1滑动油室131构成为,利用被供给的压力油克服所述第2滑动弹簧122的作用力而向第1滑动方向s1推动所述泵操作活塞110。

199.另一方面,所述第2滑动油室132构成为,利用被供给的压力油克服所述第1滑动弹簧121的作用力而向第2滑动方向s2推动所述泵操作活塞110。

200.如图3所示,在本实施方式中,在所述hst外壳70连结有收容所述泵操作活塞110的泵操作活塞壳体115。

201.详细而言,在所述泵操作活塞壳体115设置有收容所述泵操作活塞110的收容空间,所述泵操作活塞110在划定所述第1及第2滑动油室131、132的同时以能够向第1及第2滑动方向移动的状态收容于所述收容空间。

202.如上所述,在本实施方式中,所述中立弹簧机构120具有所述第1及第2滑动弹簧121、122,所述第1及第2滑动弹簧121、122分别配设在所述第1及第2滑动油室131、132内。

203.所述马达操作活塞140能够向轴线方向一方侧的容积减小方向vs及另一方侧的容积增大方向vl这两个方向移动,并且以与向容积增大方向vl的移动相应地使所述马达容积调整器向容积增大方向操作、当位于成为容积增大方向vl的移动端的最大容积位置时使所述马达容积调整器位于最大容积位置、另一方面、与向容积减小方向vs的移动相应地使所述马达容积调整器向容积减小方向倾转、当位于成为容积减小方向的移动端的最小容积位置时使所述马达容积调整器位于最小容积位置的方式,与所述泵容积调整器的操作端部工作地连结。

204.如上所述,在本实施方式中,所述hst10设为轴向活塞型,具有所述马达可动斜板60作为所述马达容积调整器。

205.在该情况下,所述马达可动斜板60的绕马达摆动轴线ma的容积增大方向的移动端相当于所述马达容积调整器的最大容积位置,所述马达可动斜板60的绕马达摆动轴线ma的容积减小方向的移动端相当于所述马达容积调整器的最小容积位置。

206.此外,如图3所示,在本实施方式中,所述马达操作活塞140经由马达液压伺服机构200m与所述马达容积调整器的操作端部(在本实施方式中为所述马达可动斜板60的操作端部65)间接地连结。

207.关于所述马达液压伺服机构200m的构成在后面叙述。

208.所述容积增大操作弹簧150朝向成为初始基准位置的最大容积位置而对所述马达操作活塞140向容积增大方向vl施力。

209.在此,所述马达操作活塞140的最大容积位置是指使所述马达可动斜板60位于最大容积位置的位置。

210.所述容积减小操作油室160构成为,利用被供给的压力油克服所述容积增大操作弹簧150的作用力而向容积减小方向vs推动所述马达操作活塞140。

211.如图3所示,在本实施方式中,在所述hst外壳70连结有收容所述马达操作活塞140的马达操作活塞壳体145。

212.详细而言,在所述马达操作活塞壳体145设置有收容所述马达操作活塞140的收容空间,所述马达操作活塞140在划定所述容积减小操作油室160及所述容积减小操作油室160的相反侧的弹簧室152的同时以能够在轴线方向上双向移动的状态收容于所述收容空间。

213.所述容积增大操作弹簧150配设在所述弹簧室152内。

214.所述无级变速构造1a还具备:第1压力控制阀171,所述第1压力控制阀171与所述变速操作构件的操作相应地,共同地切换压力油相对于所述第1滑动油室131及所述容积减小操作油室160的供排;以及第2压力控制阀172,所述第2压力控制阀172与所述变速操作构件的操作相应地,切换压力油相对于所述第2滑动油室132的供排。

215.所述第1压力控制阀171构成为能够采取向所述第1滑动油室131及所述容积减小操作油室160双方供给来自压力油源的压力油的供给位置和使所述第1滑动油室131及所述容积减小操作油室160双方的压力油排出的排出位置。

216.在本实施方式中,所述第1压力控制阀171设为减压阀式,构成为随着向图3所示的电磁螺线管的控制电流变大,使被供给压力油的所述油室131、160的液压上升。

217.所述第2压力控制阀172构成为能够采取向所述第2滑动油室132供给来自压力油源的压力油的供给位置和使所述第2滑动油室132的压力油排出的排出位置。

218.在本实施方式中,所述第2压力控制阀172也设为减压阀式,构成为随着向图3所示的电磁螺线管的控制电流变大,使被供给压力油的所述油室132的液压上升。

219.所述无级变速构造1a还具备与所述变速操作构件的操作状态相应地掌管所述第1及第2压力控制阀171、172的控制的控制装置(未图示)。

220.所述控制装置例如基于来自检测所述变速操作构件的操作位置的操作位置传感器的信号,进行所述第1及第2压力控制阀171、172的工作控制。

221.所述中立弹簧机构120及所述容积增大操作弹簧150的作用力如以下那样设定。

222.即,所述中立弹簧机构120及所述容积增大操作弹簧150的作用力被设定为,在通过利用所述第1滑动油室131的压力油使所述泵操作活塞110向第1滑动方向s1移动而使所述中立弹簧机构120成为预定的保有弹性状态之后,利用与所述第1滑动油室131一起进行压力油的供排的所述容积减小操作油室160的压力油使所述马达操作活塞140以使所述容积增大操作弹簧150压缩的方式开始向容积减小方向vs移动。

223.如上所述,在本实施方式中,所述中立弹簧机构120具有所述第1及第2滑动弹簧121、122,在所述泵操作活塞110被从中立位置向第1滑动方向s1推动了时,所述第2滑动弹簧122发生弹性变形(压缩变形)。

224.因此,在本实施方式中,所述第2滑动弹簧122及所述容积增大操作弹簧150的作用力被设定为,在通过利用所述第1滑动油室131的压力油使所述泵操作活塞110向第1滑动方向s1移动而使所述第2滑动弹簧122成为预定的压缩状态之后,利用所述容积减小操作油室160的压力油使所述马达操作活塞140以使所述容积增大操作弹簧150压缩的方式开始向容积减小方向vs移动。

225.此外,在本实施方式中,所述马达操作活塞140开始向容积减小方向vs移动的定时设为如下的时间点:所述泵操作活塞110位于第1滑动方向移动端,并与此相应地,所述泵可动斜板30位于第1倾转方向移动端。

226.图5示出表示所述变速操作构件的操作位置、所述无级变速构造1a的输出速度(在将所述无级变速构造1a用于作业车辆的行驶系统传动路径的情况下为车速)、所述泵可动斜板30的倾转位置及所述马达可动斜板60的倾转位置的关系的图表。

227.如图5所示,当所述变速操作构件位于中立位置时,所述控制装置停止向所述第1及第2压力控制阀171、172的控制电流,使所述第1及第2压力控制阀171、172位于排出位置。

228.由此,所述泵操作活塞110利用所述中立弹簧机构120(在本实施方式中为所述第1及第2滑动弹簧121、122)保持在中立位置,所述泵可动斜板30位于中立位置。

229.因此,所述无级变速装置1a的输出转速成为零速。

230.当所述变速操作构件从中立位置向第2操作方向(例如后退方向)操作时,所述控制装置在使所述第1压力控制阀171位于排出位置的状态下,使与所述变速操作构件的操作位置相应的控制电流向所述第2压力控制阀172流动,使所述第2压力控制阀172与所述变速操作构件的操作位置相应地位于供给位置。

231.由此,从压力油源向所述第2滑动油室132供给压力油,所述泵操作活塞110被以使所述中立弹簧机构120弹性变形的方式(在本实施方式中,以使所述第1滑动弹簧121压缩的方式)向第2滑动方向s2推动。

232.即,随着所述变速操作构件从中立位置向第2操作方向(例如后退方向)操作,所述泵可动斜板30从中立位置向第2倾转方向倾转,所述无级变速构造1a的输出从零速向第2方向(例如后退方向)增速至第2方向最高速度rmax。

233.另一方面,当所述变速操作构件从中立位置向第1操作方向(例如前进方向)操作时,所述控制装置在使所述第2压力控制阀172位于排出位置的状态下,使与所述变速操作构件的操作位置相应的控制电流向所述第1压力控制阀171流动,使所述第1压力控制阀171与所述变速操作构件的操作位置相应地位于供给位置。

234.由此,从压力油源向所述第1滑动油室131及所述容积减小操作油室160供给压力油,所述泵操作活塞110承受向第1滑动方向的按压力,所述马达操作活塞140承受向容积减小方向vs的按压力。

235.如上所述,所述中立弹簧机构(在本实施方式中为所述第2滑动弹簧132)及所述容积增大操作弹簧150的作用力被设定为,在通过利用所述第1滑动油室131的压力油使所述泵操作活塞110向第1滑动方向s1移动而使所述中立弹簧机构(在本实施方式中为所述第2滑动弹簧132)成为预定的保有弹性状态之后,利用所述容积减小操作油室160的压力油使所述马达操作活塞140以使所述容积增大操作弹簧150压缩的方式开始向容积减小方向vs移动。

236.因此,通过从压力油源向所述第1滑动油室131及所述容积减小操作油室160的压力油供给,首先,仅所述泵操作活塞110被以使所述中立弹簧机构120弹性变形的方式(在本实施方式中,以使所述第2滑动弹簧122压缩的方式)向第1滑动方向s1推动。

237.在此,在本实施方式中,所述中立弹簧机构120(在本实施方式中为所述第2滑动弹簧132)的预定的保有弹性状态是指,在所述泵操作活塞110向第1滑动方向s1移动至使所述泵容积调整器位于第1操作方向移动端(使所述泵主体20成为最大容积的操作位置)的第1滑动方向移动端时出现的状态。

238.即,在所述变速操作构件从中立位置被操作至马达容积切换开始位置(使所述泵容积调整器位于第1操作方向移动端的操作位置,在本实施方式中为使所述泵可动斜板30位于第1倾转方向移动端的操作位置)时,在所述马达容积调整器(所述马达可动斜板60)保持在最大容积位置的状态下,随着所述变速操作构件向马达容积切换开始位置的操作,所述泵容积调整器(所述泵可动斜板30)从中立位置向第1操作方向(第1倾转方向)倾转(至在本实施方式中为第1倾转方向移动端)。

239.由此,所述无级变速构造1a的输出从零速增速至第1方向(例如前进方向)的预定速度(第1方向中间速度fc)。

240.当所述变速操作构件从马达容积切换开始位置进一步向第1操作方向操作时,所述第1滑动油室121及所述容积减小油室160的液压进一步上升。

241.在此,由于所述泵操作活塞110移动至第1滑动方向移动端,因此所述中立弹簧机构120(所述第2滑动弹簧122)保持所述预定保有弹性状态。

242.因此,当所述变速操作构件越过马达容积切换开始位置(在本实施方式中为泵第1方向最大容积位置)而向第1操作方向操作时,随着所述变速操作构件接近第1操作方向操作端,利用所述容积减小油室160的压力油使得所述马达操作活塞140一边克服所述容积增大操作弹簧150的作用力一边被向容积减小方向vs推动,在所述变速操作构件位于第1操作方向操作端的时间点下,所述马达操作活塞140位于最小容积位置,所述马达可动斜板60位于最小容积位置。

243.由此,所述无级变速构造1a的输出成为第1方向最高速度fmax。

244.这样,在本实施方式的无级变速构造1a中,不需要以往需要的复杂的机械连杆机构,在将所述变速操作构件在第2操作方向操作端与马达容积切换开始位置之间操作时,通过在将所述马达可动斜板60保持在最大容积位置的状态下使所述泵可动斜板30倾转到与所述变速操作构件的操作位置相应的倾转位置,从而得到期望的输出速度,而且,在将所述

变速操作构件在马达容积切换开始位置与第1操作方向操作端之间操作时,通过在将所述泵可动斜板30保持在第1倾转方向移动端的状态下使所述马达可动斜板60倾转到与所述变速操作构件的操作相应的倾转位置,从而能够得到期望的高速输出状态。

245.此外,在本实施方式中,所述马达操作活塞140开始向容积减小方向移动的定时设为所述泵操作活塞110位于第1滑动方向移动端的时间点,但本发明并不限定于该构成。

246.例如,也可以以在所述泵操作活塞110到达第1滑动方向移动端的跟前的任意位置的时间点下使所述马达操作活塞140开始向容积减小方向移动的方式,设定所述中立弹簧机构120(在本实施方式中为所述第2滑动弹簧122)及所述容积增大操作弹簧150的作用力。

247.该弹簧的作用力的设定例如能够通过对应的弹簧150的更换、变更介于该弹簧150的基部与所述弹簧室152之间的垫片(英文:shim)的厚度来进行。

248.取而代之,根据图6所示的变形例,也能够将对应的弹簧150的作用力设定为期望值。

249.图6是本实施方式的变形例的无级变速构造1b的局部剖视图,是相当于图3中的vi部的部位的局部剖视图。

250.如图6所示,所述无级变速构造1b具有调整对应的弹簧150的作用力的作用力调整机构155。

251.所述作用力调整机构155具有能够与对应的弹簧150的基端侧卡合并能够从外部而人为地调整固定位置的弹簧座156,构成为能够利用所述弹簧座156将对应的弹簧150的作用力设定为期望值。此外,图6中的附图标记157是用于将所述弹簧座156保持在固定位置的锁定螺母。

252.在本实施方式中,构成为在所述泵操作活塞110到达第1滑动方向移动端之后所述马达操作活塞140开始向容积减小方向移动,但也可以使所述泵操作活塞110(即,所述泵可动斜板30)及所述马达操作活塞140(即,所述马达可动斜板60)在不同的定时进行工作。

253.图7示出表示以其他的工作模式(第1变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的方式构成的情况下的、所述变速操作构件的操作位置、所述无级变速构造1a的输出速度(在将所述无级变速构造1a用于作业车辆的行驶系统传动路径的情况下为车速)、所述泵可动斜板30的倾转位置及所述马达可动斜板60的倾转位置的关系的图表。

254.所述第1变形模式构成为,在所述泵操作活塞110到达第1滑动方向移动端的跟前的任意位置的时间点下,使所述马达操作活塞140开始向容积减小方向移动。

255.在所述第1变形模式下,如图7所示,所述中立弹簧机构120及所述容积增大弹簧150的作用力被设定为,

256.·

在所述变速操作构件位于第2操作方向操作端与马达容积切换开始位置之间时,在所述马达操作活塞140保持在最大容积位置而使所述马达可动斜板60位于最大容积位置的状态下,随着所述变速操作构件向第1操作方向操作,所述泵操作活塞110被向第1滑动方向s1推动而使所述泵可动斜板30向第1倾转方向倾转,

257.·

在所述变速操作构件位于马达容积切换开始位置的时间点下,在所述马达操作活塞140保持在最大容积位置的状态下,所述泵操作活塞110位于比第1滑动方向移动端靠跟前的中间位置而使所述泵可动斜板30位于比第1倾转方向移动端靠跟前的第1倾转方向中间位置,

258.·

在所述变速操作构件位于马达容积切换开始位置与第1操作方向泵最大容积操作位置之间时,随着所述变速操作构件向第1操作方向操作,所述泵操作活塞110被从中间位置向第1滑动方向移动端推动而使所述泵可动斜板30从第1倾转方向中间位置向第1倾转方向移动端移动,且所述马达操作活塞140被从最大容积位置向容积减小方向推动至中间容积位置而使所述马达可动斜板从最大容积位置向容积减小方向移动。

259.在所述第1变形模式下,所述无级变速构造1a的输出,在所述马达可动斜板60保持在最大容积位置的状态下,随着所述泵可动斜板30从第2倾转方向移动端向第1倾转方向中间位置向第1倾转方向移动而从第2方向最高速度rmax经由车速零向第1方向第1中间速度fc1变速。

260.接着,所述无级变速构造1a的输出,随着所述泵可动斜板30从第1倾转方向中间位置向第1倾转方向移动端移动并且所述马达可动斜板60从最大容积位置向中间容积位置移动,从第1方向第1中间速度fc1向第1方向第2中间速度fc2变速。

261.并且,所述无级变速构造1a的输出,随着在所述泵可动斜板30保持在第1倾转方向移动端的状态下所述马达可动斜板60从中间容积位置向最小容积位置移动,从第1方向第2中间速度fc2向第1方向最高速度fmax变速。

262.通过该第1变形模式,也能够不中断地连续进行所述泵可动斜板30及所述马达可动斜板60的倾转动作,能够有效地防止或减少在切换过渡期输出速度(行驶速度)不顺畅(日文:

ギクシャク

)。

263.图8示出表示以又一其他的工作模式(第2变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的方式构成的情况下的、所述变速操作构件的操作位置、无级变速构造1a的输出速度(在将所述无级变速构造1a用于作业车辆的行驶系统传动路径的情况下为车速)、所述泵可动斜板30的倾转位置及所述马达可动斜板60的倾转位置的关系的图表。

264.所述第2变形模式构成为,在所述泵操作活塞110到达第1滑动方向移动端的跟前的任意位置的时间点下,使所述马达操作活塞140开始向容积减小方向移动。

265.在所述变速操作构件位于第2操作方向操作端与马达容积切换开始位置之间时,图8所示的第2变形例进行与图7所示的第1变形例同样的变速动作。

266.即,所述中立弹簧机构120及所述容积增大弹簧150的作用力被设定为,在所述变速操作构件在第2操作方向操作端与马达容积切换开始位置之间操作时,在所述马达操作活塞140保持在最大容积位置而使所述马达可动斜板60位于最大容积位置的状态下,随着所述变速操作构件向第1操作方向操作,所述泵操作活塞110被向第1滑动方向s1推动而使所述泵可动斜板30向第1倾转方向倾转,在所述变速操作构件位于马达容积切换开始位置的时间点下,所述泵操作活塞110位于比第1滑动方向移动端靠跟前的中间位置而使所述泵可动斜板30位于比第1倾转方向移动端靠跟前的第1倾转方向中间位置。

267.另一方面,在所述变速操作构件位于马达容积切换开始位置与第1操作方向操作端之间时,图8所示的第2变形例进行与图7所示的第1变形例不同的变速动作。

268.即,在所述第2变形例中,在所述变速操作构件位于马达容积切换开始位置与第1操作方向操作端之间时,随着所述变速操作构件向第1操作方向操作,所述泵可动斜板30朝向第1倾转方向移动端倾转,并且所述马达可动斜板60从最大容积位置向最小容积位置倾转。

269.并且,在所述变速操作构件位于第1操作方向操作端的时间点下,所述泵可动斜板30位于第1倾转方向移动端,且所述马达可动斜板60位于最小容积位置。

270.在所述第2变形例中,所述无级变速构造1a的输出,随着在所述马达可动斜板60保持在最大容积位置的状态下所述泵可动斜板30从第2倾转方向移动端向第1倾转方向中间位置向第1倾转方向移动,从第2方向最高速度rmax经由车速零向第1方向第1中间速度fc1变速,随着所述泵可动斜板30从所述第1倾转方向中间位置移动至第1倾转方向移动端并且所述马达可动斜板60从最大容积位置向最小容积位置移动,从第1方向第1中间速度fc1向第1方向最高速度fmax增速。

271.在该第2变形例中,也能够不中断地连续进行所述泵可动斜板30及所述马达可动斜板60的倾转动作,能够有效地防止或减少在切换过渡期输出速度(行驶速度)不顺畅。

272.在此,对所述泵液压伺服机构200p及所述马达液压伺服机构200m进行说明。

273.如图3等所示,所述泵液压伺服机构200p具有泵伺服活塞210p、第1及第2伺服油室220p1、220p2、以及泵伺服切换阀230p。

274.所述泵伺服活塞210p能够向轴线方向一方侧的第1伺服方向sv1及另一方侧的第2伺服方向sv2这两个方向移动,并且与所述泵可动斜板30的操作端部35卡合,以使得与向第1及第2伺服方向sv1、sv2的移动相应地使所述泵可动斜板30绕泵摆动轴线pa分别向第1及第2倾转方向倾转。

275.所述第1及第2伺服油室220p1、220p2构成为利用被供给的压力油分别向第1及第2伺服方向sv1、sv2推动所述泵伺服活塞210p。

276.在本实施方式中,如图2及图3所示,在所述外壳主体75形成有泵伺服空间,所述泵伺服活塞210p在划定所述第1及第2伺服油室220p1、220p2的同时以能够向第1及第2伺服方向sv1、sv2这两个方向移动的方式收容在所述泵伺服空间。

277.所述泵伺服切换阀230p构成为相对于所述泵伺服活塞210p相对地采取保持位置、第1伺服位置及第2伺服位置,当位于第1伺服位置时,一边将来自压力油源的压力油引导到所述第1伺服油室220p1一边排出所述第2伺服油室220p2的压力油,当位于第2伺服位置时,一边排出所述第1伺服油室220p1的压力油一边将来自压力油源的压力油引导到所述第2伺服油室220p2,当位于保持位置时,将所述第1及第2伺服油室220p1、220p2封闭。

278.所述泵伺服切换阀230p以与所述泵操作活塞110的向第1及第2滑动方向s1、s2的移动相应地分别采取第1及第2伺服位置的方式,与所述泵操作活塞110工作连结。

279.在本实施方式中,在所述泵伺服活塞210p形成有沿着轴线方向的中央孔,所述泵伺服切换阀230p在经由插通于在所述泵伺服活塞210p形成的进入(英文:access)开口的泵连结杆250p而与所述泵操作活塞110连结的状态下以能够在轴线方向上双向移动的方式收容于所述中央孔。在此,所述泵伺服切换阀230p经由所述泵连结杆250p与所述泵操作活塞110无晃动地联动。

280.如图3等所示,所述马达液压伺服机构200m具有马达伺服活塞210m、容积增大伺服弹簧240m、容积减小伺服油室220m及马达伺服切换阀230m。

281.所述马达伺服活塞210m能够向轴线方向一方侧的容积减小伺服方向svs及另一方侧的容积增大伺服方向svl这两个方向移动。

282.所述马达伺服活塞210m与所述马达可动斜板60的操作端部65卡合,以使得随着向

容积减小伺服方向svs移动,使所述马达可动斜板60绕马达摆动轴线ma向容积减小方向倾转,当位于预定的最小容积伺服位置时,使所述马达可动斜板60位于最小容积位置,另一方面,随着向容积增大伺服方向svl移动,使所述马达可动斜板60绕马达摆动轴线ma向容积增大方向倾转,当位于预定的最大容积伺服位置时,使所述马达可动斜板60位于最大容积位置。

283.所述容积增大伺服弹簧240m对所述马达伺服活塞210m朝向最大容积伺服位置向容积增大伺服方向svl施力。

284.所述容积减小伺服油室220m构成为利用被供给的压力油克服所述容积增大伺服弹簧240m的作用力向容积减小伺服方向svs推动所述马达伺服活塞210m。

285.在本实施方式中,如图2及图3所示,在所述外壳主体75形成有马达伺服空间,所述马达伺服活塞210m划定所述容积减小伺服油室220m及配置于所述容积减小伺服油室220m的轴线方向相反侧的弹簧室245,并且以能够向容积减小伺服方向svs及容积增大伺服方向svl这两个方向移动的方式收容于所述马达伺服空间。

286.所述容积增大伺服弹簧240收容于所述弹簧室245。

287.所述马达伺服切换阀230m构成为相对于所述马达伺服活塞210m相对地采取保持位置、容积减小位置及容积增大位置,当位于容积减小位置时,一边将来自压力油源的压力油引导到所述容积减小伺服油室220m一边排出所述弹簧室的压力油,当位于容积增大位置时,一边排出所述容积减小伺服油室220m的压力油一边将来自压力油源的压力油引导到所述弹簧室245,当位于保持位置时,将所述容积减小伺服油室220m及所述弹簧室245封闭。

288.所述马达伺服切换阀230m以与所述马达操作活塞140的向容积增大方向vl及容积减小方向vs的移动相应地分别采取容积增大位置及容积减小位置的方式,与所述马达操作活塞140工作连结。

289.在本实施方式中,在所述马达伺服活塞210m形成有沿着轴线方向的中央孔,所述马达伺服切换阀230m在经由插通于在所述马达伺服活塞210m形成的进入开口的马达连结杆250m而连结于所述马达操作活塞140的状态下以能够在轴线方向上双向移动的方式收容于所述中央孔。在此,所述马达伺服切换阀230m经由所述马达连结杆250m与所述马达操作活塞140无晃动地联动。

290.在本实施方式中,用于推动所述泵操作活塞110及所述马达操作活塞140的压力油被从所述供应管路取出。

291.图9示出所述无级变速构造1a的液压回路图。

292.如图1、图3及图9所示,所述无级变速构造1a具备:基端侧与所述供应管路(所述供应油路82)流体连接的压力油供给管路180、顶端侧与所述第1滑动油室131及所述容积减小操作油室160流体连接的第1供排管路181、以及顶端侧与所述第2滑动油室132流体连接的第2供排管路182。

293.所述第1压力控制阀171构成为,当位于供给位置时,使所述第1供排管路181与所述压力油供给管路180流体连接,当位于排出位置时,使所述第1供排管路181排放。

294.另外,所述第2压力控制阀172构成为,当位于供给位置时,使所述第2供排管路182与所述压力油供给管路180流体连接,当位于排出位置时,使所述第2供排管路182排放。

295.另外,在本实施方式中,向所述泵液压伺服机构200p及所述马达液压伺服机构

200m供给的压力油也从所述供应管路(所述供应油路82)取出。

296.即,所述无级变速构造1a具有:泵伺服管路185p,所述泵伺服管路185p将所述压力油供给管路180与所述泵伺服切换阀230p的输入端口流体连接;以及马达伺服管路185m,所述马达伺服管路185m将所述压力油供给管路180与所述马达伺服切换阀230m的输入端口流体连接。

297.实施方式2

298.以下,参照附图对本发明的其他的实施方式的无级变速构造进行说明。

299.图10是本实施方式的无级变速构造2a的局部剖视图,示出与所述实施方式1的图3对应的剖视图。

300.此外,在图中,对与所述实施方式1中相同的构件标注相同的附图标记,并适当省略其说明。

301.本实施方式的无级变速构造2a主要在删除了所述泵液压伺服机构200p及所述马达液压伺服机构200m这一点、以及将所述泵操作活塞110及所述马达操作活塞140变更为泵操作活塞310及马达操作活塞320这一点上,与所述实施方式1的无级变速构造1a不同。

302.即,如图10所示,在本实施方式中,所述泵操作活塞310与所述泵可动斜板30的操作端部35机械地连结,以使得与所述泵操作活塞310的向第1及第2滑动方向s1、s2的移动相应地使所述泵可动斜板30绕泵摆动轴线pa向第1及第2倾转方向倾转。

303.另外,所述马达操作活塞320与所述马达可动斜板60的操作端部65机械地连结,以使得与所述马达操作活塞320的向容积减小方向vs及容积增大方向vl的移动相应地使所述马达可动斜板60绕马达摆动轴线ma分别向容积减小方向及容积增大方向倾转。

304.此外,本实施方式的无级变速构造2a与所述无级变速构造1a相比,具有中立弹簧机构330来代替所述中立弹簧机构120(所述第1及第2滑动弹簧121、122)。

305.所述泵操作活塞310在具有沿着第1及第2滑动方向s1、s2的中空部这一点上与所述泵操作活塞110不同。

306.所述中立弹簧机构330具备:支承杆340,所述支承杆340以沿着第1及第2滑动方向s1、s2延伸且顶端侧进入所述中空部内的方式被支承于所述泵操作活塞壳体115;顶端侧弹簧座350及基端侧弹簧座360,所述顶端侧弹簧座350及基端侧弹簧座360以位于所述中空部内且能够相对于所述支承杆340沿轴线方向相对移动的方式分别被支承于所述支承杆340的顶端侧及基端侧;顶端侧停止部355,所述顶端侧停止部355以划定所述顶端侧弹簧座350的相对于所述支承杆340的向顶端侧的移动端的方式设置于所述支承杆340;基端侧停止部365,所述基端侧停止部365以划定所述基端侧弹簧座360的相对于所述支承杆340的向基端侧的移动端的方式设置于所述支承杆340;以及单一的施力弹簧370,所述单一的施力弹簧370的顶端侧与所述顶端侧弹簧座350卡定且基端侧与所述基端侧弹簧座360卡定。

307.在本实施方式中,当所述第1及第2滑动油室121、122中的位于所述支承杆340的顶端侧处的油室(在本实施方式中为所述第1滑动油室121)的液压上升时,所述泵操作活塞310被与所述顶端侧弹簧座350一起向使位于所述支承杆340的顶端侧处的油室(所述第1滑动油室121)扩张且使相反侧的油室(所述第2滑动油室122)缩小的方向(在本实施方式中为第1滑动方向s1)推动。

308.此时,由于所述基端侧弹簧座360通过所述基端侧停止部365而停止向所述支承杆

340的基端侧的移动,因此,随着所述泵操作活塞310被向使位于所述支承杆340的顶端侧处的油室扩张且使相反侧的油室缩小的方向(在本实施方式中为第1滑动方向s1)推动,所述施力弹簧370的保有弹性量(压缩量)变大。

309.在此,所述施力弹簧370的作用力被设定为,在通过所述泵操作活塞310的向第1滑动方向s1的移动而使所述施力弹簧370成为预定的保有弹性状态之后,利用所述容积减小操作油室160的压力油使所述马达操作活塞140以使所述容积增大操作弹簧150弹性变形的方式开始向容积减小方向vs移动。

310.此外,如图10所示,在本实施方式中,所述泵操作活塞壳体115及所述马达操作活塞壳体145一体形成。

311.另外,图10中的附图标记190是驱动源,附图标记192是由所述驱动源190驱动并向所述供应管路排出压力油的液压泵。

312.实施方式3

313.以下,参照附图对本发明的其他的实施方式的无级变速构造进行说明。

314.图11是本实施方式的无级变速构造3a的局部剖视图,示出与所述实施方式1的图2对应的剖视图。

315.图12示出沿着图11中的xii-xii线的剖视图。

316.另外,图13示出沿着图12中的xiii-xiii线的剖视图。

317.此外,在图中,对与所述实施方式1及2中相同的构件标注相同的附图标记,并适当省略其说明。

318.所述无级变速构造3a具备所述hst10、变速操作构件410、所述泵液压伺服机构200p、泵操作连结机构430、以及马达操作连结机构。

319.如图11及图13所示,所述变速操作构件410能够隔着中立位置n在轴线一方侧的第1操作方向最大操作位置d1max与另一方侧的第2操作方向最大操作位置d2max之间绕轴线进行双向操作。

320.在本实施方式中,所述变速操作构件410具有:操作轴412,所述操作轴412能够绕轴线旋转;以及操作臂414,所述操作臂414以能够通过来自外部的操作使所述操作轴412绕轴线旋转的方式与所述操作轴412连结。

321.所述泵操作连结机构430具有能够向轴线方向一方侧的第1滑动方向s1及另一方侧的第2滑动方向s2移动的泵滑阀450。

322.所述马达操作连结机构具有:马达滑阀480,所述马达滑阀480在所述泵滑阀430的轴线方向一方侧直列配置在同轴上,并能够向轴线方向一方侧的容积减小方向vs及另一方侧的容积增大方向vl这两个方向移动;容积增大操作弹簧490,所述容积增大操作弹簧490对所述马达滑阀480向容积增大方向vl施力;以及马达滑阀最大容积位置设定构件495,所述马达滑阀最大容积位置设定构件495直接或间接地设定作为所述马达滑阀480的容积增大方向移动端的马达滑阀最大容积位置,所述马达操作连结机构构成为与所述马达滑阀480的向容积减小方向及容积增大方向的移动相应地使所述马达可动斜板60绕马达摆动轴线ma分别向一方侧的容积减小方向及另一方侧的容积增大方向倾转。

323.在本实施方式中,如图11及图12所示,具有将所述泵滑阀450及所述马达滑阀480一体地收容的滑阀收容空间的滑阀壳体500与所述hst外壳70连结,所述操作轴412以内端

部向设置于所述滑阀壳体500与所述hst外壳70的连结部分处的空间内延伸且外端部向外侧延伸的状态被支承于所述滑阀壳体500。

324.在本实施方式中,所述泵操作连结机构430具有所述泵液压伺服机构200p。

325.所述泵液压伺服机构200p构成为,与所述变速操作构件410的向第1及第2操作方向d1、d2的操作相应地,使所述泵可动斜板30向第1及第2倾转方向倾转。

326.即,在本实施方式中,所述泵液压伺服机构200p以与所述变速操作构件410的向中立位置n的操作相应地使所述泵可动斜板30位于中立位置,且与所述变速操作构件410的向第1及第2操作方向d1、d2的操作相应地使所述泵可动斜板30向第1及第2倾转方向倾转的方式,与所述变速操作构件410工作连结。

327.在本实施方式中,如图11~图13所示,所述泵操作连结机构430还具有:中继臂432,所述中继臂432与所述操作轴412的内端部连结;以及泵伺服卡合销435,所述泵伺服卡合销435设置于所述中继臂432的自由端侧并经由形成于所述泵伺服活塞210p的所述进入开口而与所述泵伺服切换阀230p卡合。

328.所述中继臂432及所述泵伺服卡合销435配设于在所述滑阀壳体500与所述hst外壳70的连结部分设置的所述空间内。

329.所述泵伺服卡合销435以在所述变速操作构件410向第1操作方向d1操作时使所述泵伺服切换阀230p位于第1伺服位置并在所述变速操作构件410向第2操作方向d2操作时使所述泵伺服切换阀230p位于第2伺服位置的方式与所述泵伺服切换阀230p卡合。

330.所述泵滑阀450以与所述变速操作构件410的向中立位置n的操作相应地采取泵滑阀中立位置,并与所述变速操作构件410的从中立位置n向第1及第2操作方向操作端d1max、d2max的操作相应地从泵滑阀中立位置分别向轴线方向一方侧的第1滑动方向移动端及轴线方向另一方侧的第2滑动方向移动端移动的方式,与所述变速操作构件410工作连结。

331.详细而言,在所述泵操作连结机构430,还设置有基端部与所述中继臂432连结且前端部与所述泵滑阀450卡合的泵滑阀卡合销440。

332.所述泵滑阀卡合销440与所述泵滑阀450卡合,以使得与所述变速操作构件410的向中立位置n的操作相应地使所述泵滑阀450位于泵滑阀中立位置,并与所述变速操作构件410的从中立位置n向第1操作方向操作端d1max的操作相应地使所述泵滑阀从泵滑阀中立位置向第1滑动方向移动端移动,并且,与所述变速操作构件410的从中立位置n向第2操作方向操作端d2max的操作相应地使所述泵滑阀450从泵滑阀中立位置向第2滑动方向移动端移动。

333.在本实施方式中,如图12所示,所述泵滑阀450具有:第1滑阀451,所述第1滑阀451在所述变速操作构件410从中立位置n向第1操作方向d1操作时经由所述泵卡合销440被向第1滑动方向s1推动;以及第2滑阀452,所述第2滑阀452与所述第1滑阀451分体并在所述变速操作构件410从中立位置n向第2操作方向d2操作时被向第2滑动方向s2推动。

334.而且,在本实施方式的所述无级变速构造3a中具备中立弹簧机构460,所述中立弹簧机构460将所述泵滑阀450直接或间接地保持在泵滑阀中立位置,且当所述泵滑阀450从泵滑阀中立位置向第1及第2滑动方向s1、s2移动时对所述泵滑阀450直接或间接地产生朝向泵滑阀中立位置的作用力。

335.在本实施方式中,所述中立弹簧机构460具有:支承杆462,所述支承杆462具有以

在所述泵滑阀450的滑动范围内沿着滑动方向延伸的方式被支承于所述滑阀壳体500的轴部463;第1滑动弹簧471,所述第1滑动弹簧471对第2滑阀452向第1滑动方向s1施力;以及第2滑动弹簧472,所述第2滑动弹簧472对所述第1滑阀451向第2滑动方向s2施力。

336.在所述滑阀壳体500形成有沿所述泵滑阀450的滑动方向延伸的贯通孔,所述贯通孔的泵滑阀450侧及马达滑阀480侧分别被第1及第2盖构件511、513封闭,由此形成所述滑阀收容空间。

337.所述支承杆462除了所述轴部463以外还具有设置在所述轴部463的顶端侧与基端侧的中间的直径比所述轴部462的直径大的中间卡定部465、和设置在所述轴部463的顶端侧的直径比所述轴部462的直径大的顶端卡定部467。

338.所述第1及第2滑阀451、452隔着所述中间卡定部465在轴线方向两侧被外插支承于所述轴部463。

339.所述第1滑阀451以能够在所述中间卡定部465与所述顶端卡定部467之间沿轴线方向移动的方式被外插支承于所述轴部463。

340.另一方面,所述第2滑阀452以能够在所述中间卡定部465与所述第1盖构件511之间沿轴线方向移动的方式被外插支承于所述轴部463。

341.并且,所述第2滑动弹簧472介于所述顶端卡定部467与所述第1滑阀451之间,并对所述第1滑阀451朝向所述中间卡定部465向第2滑动方向s2施力。

342.另外,所述第1滑动弹簧471介于所述第1盖构件511与所述中间卡定部465之间,并对所述第2阀芯452朝向所述中间卡定部465向第1滑动方向s1施力。

343.根据该构成,所述泵滑阀450与所述变速操作构件410的操作相应地如以下那样移动。

344.当所述变速操作构件410从中立位置n向第1操作方向d1操作时,所述第2滑阀452在被所述第1滑动弹簧471压靠于所述中间卡定部465的状态下,所述第1滑阀452经由所述泵操作连结机构430,与所述变速操作轴410的操作量相应地克服所述第2滑动弹簧472的作用力被向第1滑动方向s1推动。

345.当在所述变速操作轴410位于比中立位置靠第1操作方向侧的区域的状态下解除对所述变速操作轴410的操作力或将所述变速操作轴410向第2操作方向s2操作时,所述第1滑阀451通过所述第2滑动弹簧471的作用力,向第2滑动方向s2返回与所述变速操作构件410的向第2操作方向d2的操作量相应的量。

346.另一方面,当所述变速操作构件410从中立位置n向第2操作方向d2操作时,所述第1滑阀451在被所述第2滑动弹簧471压靠于所述中间卡定部465的状态下,所述第2滑阀452经由所述泵操作连结机构430,与所述变速操作轴410的操作量相应地克服所述第1滑动弹簧471的作用力而被向第2滑动方向s2推动。

347.当在所述变速操作轴410位于比中立位置n靠第2操作方向侧的区域的状态下解除对所述变速操作轴410的操作力或将所述变速操作轴410向第1操作方向d1操作时,所述第2滑阀452通过所述第1滑动弹簧471的作用力,向第1滑动方向s1返回与所述变速操作构件410的向第1操作方向d1的操作量相应的量。

348.此外,在本实施方式中,所述中立弹簧机构460构成为直接地对所述泵滑阀450向泵滑阀中立位置施力,但也可以取而代之,构成为通过对所述变速操作构件410向中立位置

n施力从而间接地对所述泵滑阀450向泵滑阀中立位置施力。

349.在该情况下,所述泵滑阀450设为单一构件,所述泵卡合销440以使得单一的泵滑阀450与所述变速操作构件410的向第1及第2操作方向d1、d2的操作相应地向第1及第2滑动方向s1、s2移动的方式与所述单一的泵滑阀450连结。

350.所述马达滑阀480在所述泵滑阀450的轴线方向一方侧直列配置在同轴上,并能够向轴线方向一方侧的容积减小方向vs及另一方侧的容积增大方向vl这两个方向移动。

351.如上所述,在本实施方式中,所述马达滑阀480在所述滑阀壳体500的滑阀收容空间内、在所述泵滑阀450的轴线方向一方侧配置在同轴上。

352.所述容积增大方向弹簧490对所述马达滑阀480向容积增大方向vl施力。

353.在本实施方式中,所述容积增大方向弹簧490配设于所述马达滑阀480与所述第2盖构件513之间。

354.所述马达滑阀最大容积位置设定构件495直接或间接地设定作为所述马达滑阀480的容积增大方向端的滑阀最大容积位置。

355.在本实施方式中,所述中立弹簧机构460的所述支承杆462兼用作所述马达滑阀最大容积位置设定构件495。

356.即,被所述容积增大方向弹簧490向容积增大方向vl施力的所述马达滑阀480与所述支承杆460的顶端卡定部467卡合,从而划定马达滑阀最大容积位置。

357.在本实施方式中,所述马达操作连结机构还具有所述马达液压伺服机构200m。

358.所述马达液压伺服机构200m构成为,与所述马达滑阀480的向容积减小方向vs及容积增大方向vl的移动相应地,使所述马达可动斜板60绕马达摆动轴线ma分别向一方侧的容积减小方向及另一方侧的容积增大方向倾转。

359.即,在本实施方式中,所述马达伺服切换阀230m以与所述马达滑阀480的向容积增大方向vl及容积减小方向vs的移动相应地分别采取容积减小位置及容积增大位置的方式,与所述马达滑阀480工作连结。

360.如图12所示,在位于泵滑阀中立位置的所述泵滑阀450与位于马达滑阀最大容积位置的所述马达滑阀480之间,设置有在将所述马达滑阀480保持在马达滑阀最大容积位置的状态下容许所述泵滑阀450向第1滑动方向移动预定距离的融通部520。

361.在本实施方式中,以当所述泵滑阀450经由所述泵液压伺服机构200p移动至使所述泵可动斜板30位于第1倾转方向移动端的滑动位置时,所述泵滑阀450位于所述融通部520的终端的方式(即,以所述泵滑阀450与所述马达滑阀480抵接的方式),设定所述融通部520的轴线方向长度。

362.即,所述变速操作连结机构430构成为,在所述变速操作构件410从中立位置n向第1操作方向d1操作而到达第1操作方向操作端d1max之前的马达容积切换开始位置(在本实施方式中为泵第1方向最大容积位置p1max)的时间点下,所述泵滑阀450经由所述泵液压伺服机构200p移动至使所述泵可动斜板30位于第1倾转方向移动端的滑动位置。

363.并且,以在该时间点下所述泵滑阀450与所述马达滑阀480抵接的方式设定所述融通部520的轴线方向长度。

364.因此,在所述泵滑阀450在不与所述马达滑阀480抵接的范围内移动的期间,在所述马达滑阀480由所述容积增大方向弹簧490保持在马达滑阀最大容积位置的状态下仅所

述泵滑阀450移动,并且在所述泵滑阀450越过所述融通部520向第1滑动方向移动时,所述泵滑阀450向容积减小方向推动所述马达滑阀480。

365.图14示出所述泵滑阀450、所述马达滑阀480、所述泵液压伺服机构200p及所述马达液压伺服机构200m的剖视图。

366.图14的(a)示出所述泵滑阀450从图12所示的泵滑阀中立位置向第1滑动方向移动至与所述马达滑阀480抵接的位置的状态。

367.图14的(b)以与图14的(a)的镜像关系示出所述泵滑阀450通过所述融通部520而与所述马达滑阀480一起向第1滑动方向(对于所述马达滑阀480而言为容积减小方向vs)移动的状态。

368.即,所述变速操作构件410能够在第1操作方向操作端d1max与第2操作方向操作端d2max之间操作,当位于第1及第2操作方向操作端d1max、d2max之间的中立位置n时,所述泵液压伺服机构200p经由所述变速操作连结机构430进行中立动作,使所述泵可动斜板30位于中立位置(参照图12)。

369.首先,对所述变速操作构件410从中立位置n向第2操作方向d2操作的情况进行说明。

370.当所述变速操作构件410从中立位置n向第2操作方向d2操作时,所述泵伺服切换阀230p经由所述泵操作连结机构430向与所述变速操作构件430的操作方向相应的方向移动。

371.由此,所述泵伺服切换阀230p相对于所述泵伺服活塞210p从相对中立状态向与第2操作方向d2相应的方向相对地移动,出现向所述第2伺服油室220p2的压力油供给状态,所述泵伺服活塞210p被向第2伺服方向sv2推动,使所述泵可动斜板30向第2倾转方向倾转。

372.在所述泵可动斜板30移动至与所述变速操作构件410的操作位置相应的倾转位置的时间点下,所述泵伺服切换阀230p及所述泵伺服活塞210p返回到相对中立状态,所述第1及第2伺服油室220p1、220p2被封闭。因此,所述泵伺服活塞210p将所述泵可动斜板30保持在该倾转位置。

373.通过该动作,与所述变速操作构件410的操作相应地,所述泵可动斜板30向第2倾转方向倾转,在所述变速操作构件410位于第2操作方向操作端d2max时,所述泵可动斜板30位于第2倾转方向移动端。

374.此外,在所述变速操作构件410向第2操作方向d2操作时,所述泵滑阀450不与所述马达滑阀480接触,所述马达滑阀480由所述容积增大方向弹簧490保持在马达滑阀最大容积位置。因此,所述马达可动斜板60保持在最大容积位置。

375.接着,对所述变速操作构件410从中立位置n向第1操作方向d1操作的情况进行说明。

376.首先,对所述变速操作构件410被操作至泵第1方向最大容积位置p1max时进行说明。

377.当所述变速操作构件410向第1操作方向d1操作时,所述泵伺服切换阀230p经由所述泵操作连结机构430向与所述变速操作构件410的操作方向相应的方向移动。

378.由此,所述泵伺服切换阀230p相对于所述泵伺服活塞210p从相对中立状态向与第1操作方向d1相应的方向相对地移动,出现向所述第1伺服油室220p1的压力油供给状态。因

此,所述泵伺服活塞210p被向第1伺服方向sv1推动,使所述泵可动斜板30向第1倾转方向倾转。

379.并且,在所述泵伺服活塞210p使所述泵可动斜板30移动至与所述变速操作构件410的操作位置相应的倾转位置的时间点下,所述泵伺服切换阀230p及所述泵伺服活塞210p返回到相对中立状态,所述第1及第2伺服油室220p1、220p2被封闭。因此,所述泵伺服活塞210p将所述泵可动斜板30保持在该倾转位置。

380.通过该动作,与所述变速操作构件410的向第1操作方向d1的操作相应地,所述泵可动斜板30向第1倾转方向倾转,在所述变速操作构件410位于泵第1方向最大容积位置p1max的时间点下,所述泵可动斜板30位于第1倾转方向移动端。

381.另一方面,在所述变速操作构件410位于泵第1方向最大容积位置p1max的时间点下,所述泵滑阀450位于所述融通部520的终端。

382.因此,在该时间点下,所述马达滑阀480不受到来自所述泵滑阀450的推动力,而是保持为由所述容积增大方向弹簧490保持在马达滑阀最大容积位置的状态。因此,所述马达可动斜板60保持在最大容积位置。

383.接着,在所述变速操作构件410越过泵第1方向最大容积位置p1max而在泵第1方向最大容积位置p1max与第1操作方向操作端d1max之间操作时,不论所述变速操作构件410的操作位置如何,所述泵可动斜板30都维持为保持在第1倾转方向移动端的状态。

384.即,在所述变速操作构件410位于泵第1方向最大容积位置p1max时,所述泵伺服活塞210p位于使所述泵可动斜板30位于第1倾转方向移动端的第1滑动方向移动端。

385.当所述变速操作构件410从位于泵第1方向最大容积位置p1max的状态进一步向第1操作方向d1操作时,所述泵伺服切换阀230p相对于位于第1滑动方向移动端的所述泵伺服活塞210p,从相对中立状态向与第1操作方向d1相应的方向相对地移动,出现向所述第1伺服油室220p1的压力油供给状态。

386.在此,所述泵伺服活塞210p位于第1滑动方向移动端,因此不会进一步向第1伺服方向sv1移动,结果是,在所述变速操作构件410在泵第1方向最大容积位置p1max与第1操作方向操作端d1max之间操作时,所述泵可动斜板30保持在第1倾转方向移动端(图14的(b))。

387.另一方面,在所述变速操作构件410在泵第1方向最大容积位置p1max与第1操作方向操作端d1max之间操作时,所述泵滑阀450通过所述泵操作连结机构430而位于越过所述融通部520的区域,与所述马达滑阀480一起位于与所述变速操作构件410的操作位置相应的位置。

388.即,在所述变速操作构件410在泵第1方向最大容积位置p1max与第1操作方向操作端d1max之间操作时,所述泵滑阀450与所述变速操作构件410的操作相应地,与被所述容积增大操作弹簧490向容积增大方向vl施力的所述马达滑阀480一体地移动。

389.通过这样的所述马达伺服切换阀230m的移动,在所述马达伺服切换阀230m与所述马达伺服活塞210m之间产生相对的位置偏移,所述马达伺服活塞210m向对应的方向移动,所述马达可动斜板60向与所述变速操作构件的操作位置相应的倾转位置移动。

390.在所述马达伺服活塞210m位于与所述变速操作构件的操作位置相应的倾转位置的时间点下,所述马达伺服切换阀230m及所述马达伺服活塞210m的相对的位置偏移被消除,所述马达伺服活塞210m将所述马达可动斜板60保持在其倾转位置。

391.通过该动作,随着所述变速操作构件410从泵第1方向最大容积位置p1max向第1操作方向操作端d1max操作,所述马达可动斜板60从最大容积位置向最小容积位置移动。

392.实施方式4

393.以下,参照附图对本发明的又一其他的实施方式的无级变速构造进行说明。

394.图15是本实施方式的无级变速构造4a的局部剖视图,示出与所述实施方式1中的图3对应的剖视图。

395.图16示出所述无级变速构造4a的液压回路图。

396.此外,在图中,对所述实施方式中的相同构件标注相同的附图标记,并适当省略其说明。

397.在所述实施方式1~3的无级变速构造1a~3a中,在所述泵可动斜板30向第1倾转方向移动端或第1倾转方向移动端附近移动时,所述马达可动斜板60移动,另一方面,在所述泵可动斜板30向第2倾转方向移动端或第2倾转方向移动端附近移动时,所述马达可动斜板60固定于初始位置(容积增大位置)。

398.与此相对,本实施方式的无级变速构造4a构成为,除了在所述泵可动斜板30向第1倾转方向移动端或第1倾转方向移动端附近移动时之外,在所述泵可动斜板30向第2倾转方向移动端或第2倾转方向移动端附近移动时,所述马达可动斜板60也移动。

399.具体而言,如图15及图16所示,所述无级变速构造4a具备所述hst10、所述变速操作构件(未图示)、所述泵操作活塞110、所述中立弹簧机构120、所述第1及第2滑动油室131、132、所述马达操作活塞140、所述容积增大操作弹簧150、所述容积减小操作油室160、所述第1压力控制阀171、所述第2压力控制阀172、流路切换阀175及所述控制装置(未图示)。

400.所述第1压力控制阀171构成为能够采取将来自压力油源的压力油向所述第1滑动油室131供给的供给位置和使所述第1滑动油室131的压力油排出的排出位置。

401.所述第2压力控制阀172构成为能够采取将来自压力油源的压力油向所述第2滑动油室132供给的供给位置和使所述第2滑动油室132的压力油排出的排出位置。

402.在本实施方式的所述无级变速构造4a中具备所述压力供给管路180、与所述第1滑动油室131流体连接的第1供排管路181’、以及所述第2供排管路182。

403.所述第1压力控制阀171构成为,当位于供给位置时,使所述第1供排管路181’与所述压力油供给管路180流体连接,当位于排出位置时,使所述第1供排管路181’排放。

404.所述第2压力控制阀172构成为,当位于供给位置时,使所述第2供排管路182与所述压力油供给管路180流体连接,当位于排出位置时,使所述第2供排管路182排放。

405.所述流路切换阀175构成为能够采取使所述第1滑动油室131的压力油导入所述容积减小操作油室160的第1位置和使所述第2滑动油室132的压力油导入所述容积减小操作油室160的第2位置。

406.在本实施方式的所述无级变速构造4a中具备与所述第1滑动油室131直接或间接地流体连接的第1滑动管路281、与所述第2滑动油室132直接或间接地流体连接的第2滑动管路282、以及与所述容积减小操作油室160流体连接的容积减小管路285。

407.所述流路切换阀175构成为,当位于第1位置时,使所述容积减小管路285与所述第1滑动管路281流体连接,当位于第2位置时,使所述容积减小管路285与所述第2滑动管路282流体连接。

408.在本实施方式中,所述第1压力控制阀171、所述第2压力控制阀172及所述流路切换阀175由所述控制装置如以下那样进行工作控制。

409.当所述控制装置基于来自操作位置传感器的信号识别出所述变速操作构件位于使所述无级变速构造4a的输出旋转方向为正转方向的操作区域(即,正转操作区域)时,所述控制装置使所述流路切换阀175位于第1位置。

410.由此,出现所述容积减小油室160与所述第1滑动油室131联动地被进行压力控制的状态。

411.另一方面,当所述控制装置基于来自操作位置传感器的信号识别出所述变速操作构件位于使所述无级变速构造4a的输出旋转方向为反转方向的操作区域(即,反转操作区域)时,所述控制装置使所述流路切换阀175位于第2位置。

412.由此,出现所述容积减小油室160与所述第2滑动油室132联动地被进行压力控制的状态。

413.此外,在本实施方式中,如图15所示,所述流路切换阀175具有能够选择性地采取所述第1位置及所述第2位置的先导式切换阀176和由所述控制装置进行位置控制的电磁切换阀177。

414.所述先导式切换阀176构成为,被弹簧等朝向第1位置及第2位置中的一方(在图15中为第1位置)施力,在不受到先导压力的初始状态下,采取第1及第2位置中的一方,并且,当承受先导压力时,采取第1及第2位置中的另一方(在图15中为第2位置)。

415.所述电磁切换阀177具有如下的电磁切换阀:能够选择性地采取向所述先导式切换阀176供给先导压力的工作位置和切断向所述先导式切换阀176的先导压力的供给的初始位置。

416.在本实施方式中,所述电磁切换阀177构成为,当位于工作位置时,将来自所述压力油供给管路180的压力油向所述先导式切换阀176的先导管路176a供给,当位于初始位置时,切断向所述先导管路176a的压力油供给。

417.通过该构成,当所述变速操作构件位于正转操作区域时,所述控制装置不向所述切换电磁阀177发送控制信号,所述切换电磁阀177保持位于初始位置的状态。因此,所述先导式切换阀176位于所述第1位置,成为所述容积减小油室160与所述第1滑动油室131联动地被进行压力控制的状态。

418.另一方面,当所述变速操作构件位于反转操作区域时,所述控制装置向所述切换电磁阀177发送控制信号,所述切换电磁阀177位于工作位置。因此,所述先导式切换阀176受到先导压力而位于所述第2位置,成为所述容积减小油室160与所述第2滑动油室132联动地被进行压力控制的状态。

419.也可以使用由单一的电磁切换阀形成的流路切换阀175’来代替所述流路切换阀175。

420.图17示出具有由单一的电磁切换阀形成的流路切换阀175’的第1变形例的无级变速构造4b的局部剖视图。

421.在所述无级变速构造4b中,所述流路切换阀175’构成为能够与所述变速操作构件的操作位置相应地,选择性地采取使所述容积减小管路285与所述第1滑动管路281流体连接的第1位置和使所述容积减小管路285与所述第2滑动管路282流体连接的第2位置。

422.在该情况下,当所述变速操作构件位于正转操作区域时,所述控制装置使所述流路切换阀175’位于第1位置,由此,出现所述容积减小油室160与所述第1滑动油室131联动地被进行压力控制的状态。

423.另外,当所述变速操作构件位于反转操作区域时,所述控制装置使所述流路切换阀175’位于第2位置,由此,出现所述容积减小油室160与所述第2滑动油室132联动地被进行压力控制的状态。

424.在本实施方式中,所述泵可动斜板30及所述马达可动斜板60在以下的定时移动。

425.图18示出表示所述无级变速构造4a中的所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置及该无级变速构造4a的输出速度的关系的图表。

426.如图18所示,在本实施方式中,构成为在所述变速操作构件隔着中立位置在比第2操作方向操作端靠跟前的第2操作方向马达容积切换开始位置与比第1操作方向操作端靠跟前的第1操作方向马达容积切换开始位置之间的中间区域操作时,在所述马达操作活塞140位于最大容积位置而将所述马达可动斜板60保持在最大容积位置的状态下,所述泵操作活塞110位于与所述变速操作构件的操作位置相应的滑动位置,使所述泵可动斜板30位于对应的倾转位置。

427.详细而言,随着所述变速操作构件在所述中间区域内向第1操作方向操作,所述泵操作活塞110被向第1滑动方向s1推动而使所述泵可动斜板30向第1倾转方向移动。

428.在本实施方式中,所述中立弹簧机构120及所述容积增大操作弹簧150的作用力被设定为,在所述变速操作构件向第1操作方向操作而到达第1操作方向侧马达容积切换开始位置的时间点下,在所述马达操作活塞140位于最大容积位置的状态下,所述泵操作活塞110位于第1滑动方向移动端,使所述泵可动斜板30移动至第1倾转方向移动端。

429.在该时间点下,所述无级变速构造4a的输出,成为所述泵可动斜板30设为第1倾转方向移动端并且所述马达可动斜板60设为最大容积位置时的速度(第1方向中间速度fc)(参照图18)。

430.在所述变速操作构件在第1操作方向侧马达容积切换开始位置与第1操作方向操作端之间的区域操作时,在所述泵操作活塞110保持在第1滑动方向移动端而使所述泵可动斜板30位于第1操作方向移动端的状态下,随着所述变速操作构件的向第1操作方向的操作,所述马达操作活塞140被向容积减小方向vs推动而使所述马达可动斜板60向容积减小方向移动。

431.并且,所述容积增大操作弹簧150的作用力被设定为,在所述变速操作构件位于第1操作方向操作端的时间点下,所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60向最小容积位置移动。

432.在该时间点下,所述无级变速构造4a的输出,成为所述泵可动斜板30设为第1倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第1方向最高速度fmax)(参照图18)。

433.当所述变速操作构件在所述中间区域内向第2操作方向操作时,所述泵操作活塞110被向第2滑动方向s2推动而使所述泵可动斜板30向第2倾转方向移动。

434.并且,在所述变速操作构件到达第2操作方向侧马达容积切换开始位置的时间点

下,所述泵操作活塞110位于第2滑动方向移动端,使所述泵可动斜板30移动至第2倾转方向移动端。

435.在该时间点下,所述无级变速构造的输出,成为所述泵可动斜板30设为第2倾转方向移动端并且所述马达可动斜板60设为最大容积位置时的速度(第2方向中间速度rc)(参照图18)。

436.在所述变速操作构件在第2操作方向侧马达容积切换开始位置与第2操作方向操作端之间的区域操作时,在所述泵操作活塞110保持在第2滑动方向移动端而使所述泵可动斜板30位于第2操作方向移动端的状态下,随着所述变速操作构件的向第2操作方向的操作,所述马达操作活塞140被向容积减小方向vs推动而使所述马达可动斜板60向容积减小方向移动。

437.并且,在所述变速操作构件位于第2操作方向操作端的时间点下,所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60向最小容积位置移动。

438.在该时间点下,所述无级变速构造4a的输出,成为所述泵可动斜板30设为第2倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第2方向最高速度rmax)(参照图18)。

439.也可以使所述泵操作活塞110(即,泵可动斜板30)及所述马达操作活塞140(即,所述马达可动斜板60)在不同的定时移动(倾转)。

440.图19示出表示以其他的工作模式(第1变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置及所述无级变速构造4a的输出速度的关系的图表。

441.如图19所示,所述第1变形模式与本实施方式中的工作模式的共同之处在于,在所述变速操作构件在所述中间区域操作时,在所述马达操作活塞140位于最大容积位置而将所述马达可动斜板保持在最大容积位置的状态下,所述泵操作活塞110使所述泵可动斜板30位于与所述变速操作构件的操作位置相应的倾转位置,但关于所述变速操作构件位于第1操作方向侧马达容积切换开始位置及第2操作方向侧马达容积切换开始位置时的所述泵可动斜板30的倾转位置,与本实施方式中的工作模式不同。

442.详细而言,在所述第1变形模式下,所述中立弹簧机构120和所述容积增大操作弹簧150的作用力被设定为,在所述变速操作构件向第1操作方向操作而到达第1操作方向侧马达容积切换开始位置的时间点下,在所述马达操作活塞140位于最大容积位置的状态下,所述泵操作活塞110位于比第1滑动方向移动端靠跟前的第1滑动方向中间位置,使所述泵可动斜板30位于第1倾转方向中间位置。

443.即,在所述第1变形模式下,在所述变速操作构件向第1操作方向侧马达容积切换开始位置操作了的时间点下,所述无级变速构造4a的输出,成为所述泵可动斜板30设为第1倾转方向中间位置且所述马达可动斜板60设为最大容积位置时的速度(第1方向第1中间速度fc1)(参照图19)。

444.在所述变速操作构件在第1操作方向马达容积切换开始位置与比第1操作方向操作端靠跟前的第1操作方向泵最大容积操作位置之间的区域操作时,随着所述变速操作构件向第1操作方向操作,所述泵操作活塞110被向第1滑动方向s1推动而使所述泵可动斜板

30朝向第1倾转方向移动端移动,并且所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60向容积减小方向移动。

445.并且,在所述变速操作构件位于第1操作方向泵最大容积操作位置的时间点下,所述泵操作活塞110位于第1滑动方向移动端而使所述泵可动斜板30位于第1倾转方向移动端。

446.在该时间点下,所述容积增大操作弹簧150的作用力被设定为,使所述马达操作活塞140位于最大容积位置与最小容积位置之间的中间容积位置而使所述马达可动斜板60位于最大容积位置与最小容积位置之间的中间容积位置。

447.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第1倾转方向移动端并且所述马达可动斜板60设为中间容积位置时的速度(第1方向第2中间速度fc2)(参照图19)。

448.在所述变速操作构件在第1操作方向泵最大容积操作位置与第1操作方向操作端之间的区域操作时,在所述泵操作活塞110保持在第1滑动方向移动端而使所述泵可动斜板30位于第1操作方向移动端的状态下,随着所述变速操作构件的向第1操作方向的操作,所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60向容积减小方向移动。

449.并且,在所述变速操作构件位于第1操作方向操作端的时间点下,所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60向最小容积位置移动。

450.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第1倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第1方向最高速度fmax)(参照图19)。

451.另一方面,当所述变速操作构件在所述中间区域内向第2操作方向操作时,所述泵操作活塞110被向第2滑动方向s1推动而使所述泵可动斜板30向第2倾转方向移动。

452.并且,在所述变速操作构件到达第2操作方向侧马达容积切换开始位置的时间点下,所述泵操作活塞110位于比第2滑动方向移动端靠跟前的第2滑动方向中间位置,使所述泵可动斜板30位于第2倾转方向中间位置。

453.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第2倾转方向中间位置且所述马达可动斜板60设为最大容积位置时的速度(第2方向第1中间速度rc1)(参照图19)。

454.在所述变速操作构件在第2操作方向马达容积切换开始位置与比第2操作方向操作端靠跟前的第2操作方向泵最大容积操作位置之间的区域操作时,随着所述变速操作构件向第2操作方向操作,所述泵操作活塞110被向第2滑动方向s2推动而使所述泵可动斜板30朝向第2倾转方向移动端移动,并且所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60向容积减小方向移动。

455.并且,在所述变速操作构件位于第2操作方向泵最大容积操作位置的时间点下,所述泵操作活塞110位于第2滑动方向移动端而使所述泵可动斜板30位于第2倾转方向移动端。

456.此时,所述马达操作活塞140位于最大容积位置与最小容积位置之间的中间容积位置而使所述马达可动斜板60位于最大容积位置与最小容积位置之间的中间容积位置。

457.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第2倾转方向移动端并且所述马达可动斜板60设为中间容积位置时的速度(第2方向第2中间速度rc2)(参照图19)。

458.在所述变速操作构件在第2操作方向泵最大容积操作位置与第2操作方向操作端之间的区域操作时,在所述泵操作活塞110保持在第2滑动方向移动端而使所述泵可动斜板30位于第2操作方向移动端的状态下,随着所述变速操作构件的向第2操作方向的操作,所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60向容积减小方向移动。

459.并且,在所述变速操作构件位于第2操作方向操作端的时间点下,所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60向最小容积位置移动。

460.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第2倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第2方向最高速度rmax)。

461.图20示出表示以又一其他的工作模式(第2变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的情况下的、所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置及所述无级变速构造4a的输出速度的关系的图表。

462.如图20所示,所述第2变形模式与所述第1变形模式的共同之处在于,在所述变速操作构件在所述中间区域操作时,在所述马达操作活塞140将所述马达可动斜板保持在最大容积位置的状态下,所述泵操作活塞110使所述泵可动斜板30与所述变速操作构件的操作位置相应地进行移动这一点、以及在所述变速操作构件到达第1及第2操作方向侧马达容积切换开始位置的时间点下所述泵可动斜板30分别位于第1及第2倾转方向中间位置这一点,但关于所述泵可动斜板30位于第1及第2倾转方向移动端的定时,与所述第1变形模式不同。

463.详细而言,在所述第2变形模式下,所述中立弹簧机构120及所述容积增大操作弹簧150的作用力被设定为,在所述变速操作构件在第1操作方向马达容积切换开始位置与第1操作方向操作端之间的区域操作时,随着所述变速操作构件向第1操作方向操作,所述泵操作活塞110被向第1滑动方向s1推动而使所述泵可动斜板30朝向第1倾转方向移动端移动,并且所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60朝向最小容积位置移动,在所述变速操作构件位于第1操作方向操作端的时间点下,所述泵操作活塞110位于第1滑动方向移动端而使所述泵可动斜板30位于第1倾转方向移动端,并且所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60位于最小容积位置。

464.所述第2变形模式下的所述无级变速构造4a的输出,在所述变速操作构件位于第1操作方向马达容积切换开始位置的时间点下,成为所述泵可动斜板30设为第1倾转方向中间位置且所述马达可动斜板60设为最大容积位置时的速度(第1方向中间速度fc),随着所述变速操作构件从第1操作方向马达容积切换开始位置向第1操作方向操作,与所述可动斜板30的向第1倾转方向的移动及所述马达可动斜板60的向容积减小方向的移动相应地增速,在所述变速操作构件位于第1操作方向操作端的时间点下,成为所述泵可动斜板30设为第1倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第1方向最高速

度fmax)(参照图20)。

465.另一方面,在所述变速操作构件在第2操作方向马达容积切换开始位置与第2操作方向操作端之间的区域操作时,随着所述变速操作构件向第2操作方向操作,所述泵操作活塞110被向第2滑动方向s2推动而使所述泵可动斜板30朝向第2倾转方向移动端移动,并且所述马达操作活塞140被向容积减小方向推动而使所述马达可动斜板60朝向最小容积位置移动。

466.并且,在所述变速操作构件位于第2操作方向泵最大容积操作位置的时间点下,所述泵操作活塞110位于第2滑动方向移动端而使所述泵可动斜板30位于第2倾转方向移动端,并且所述马达操作活塞140位于最小容积位置而使所述马达可动斜板60位于最小容积位置。

467.该时间点下的所述无级变速构造4a的输出,成为所述泵可动斜板30设为第2倾转方向移动端并且所述马达可动斜板60设为最小容积位置时的速度(第2方向最高速度rmax)(参照图20)。

468.本实施方式的所述无级变速构造4a也能够具备所述作用力调整机构155。

469.图21示出具备所述作用力调整机构155的本实施方式的第2变形例的无级变速构造4c的局部剖视图。

470.通过具备所述作用力调整机构155,能够容易地进行所述泵可动斜板30移动(倾转)的定时和所述马达可动斜板60移动(倾转)的定时的调整。

471.实施方式5

472.以下,参照附图对本发明的又一其他的实施方式的无级变速构造进行说明。

473.图22是本实施方式的无级变速构造5a的局部剖视图,示出与所述实施方式4中的图15对应的剖视图。

474.此外,在图中,对所述实施方式中的相同构件标注相同的附图标记,并适当省略其说明。

475.本实施方式的无级变速构造5a主要在删除了所述泵液压伺服机构200p及所述马达液压伺服机构200m这一点、以及将所述泵操作活塞110及所述马达操作活塞140变更为所述泵操作活塞310及所述马达操作活塞320这一点上,与所述实施方式4的无级变速构造4a不同。

476.与所述实施方式2同样地,所述泵操作活塞310及所述马达操作活塞320分别与所述泵可动斜板30的操作端部35及所述马达可动斜板60的操作端部65机械地连结。

477.另外,本实施方式的无级变速构造5a与所述无级变速构造4a相比,具有所述中立弹簧机构330来代替所述中立弹簧机构120(所述第1及第2滑动弹簧121、122)。

478.所述无级变速构造5a也能够具备所述作用力调整机构155。

479.图23示出具备所述作用力调整机构155的本实施方式的变形例的无级变速构造5b的局部剖视图。

480.实施方式6

481.以下,参照附图对本发明的又一其他的实施方式的无级变速构造进行说明。

482.图24示出应用了本实施方式的无级变速构造6a的作业车辆100的传动示意图。

483.另外,图25及图26分别示出所述无级变速构造6a的局部剖视图及液压回路图。

484.此外,在图中,对所述实施方式中的相同构件标注相同的附图标记,并适当省略其说明。

485.如图24所示,所述无级变速构造6a插装于所述作业车辆100中的从所述驱动源190至驱动轮390的行驶系统传动路径。

486.此外,图24中的附图标记350及360是插装于所述行驶系统传动路径的前进后退切换机构及副变速机构。

487.另外,附图标记400是pto轴,附图标记410及420是插装于从所述驱动源190至所述pto轴400的pto系统传动路径的pto离合器机构及pto变速机构。

488.本实施方式的无级变速构造6a具备所述hst10、行星齿轮机构300、所述变速操作构件、所述泵操作活塞110、所述第2滑动方向弹簧122、所述第1滑动油室131、所述容积增大操作弹簧150、所述容积减小操作油室160、所述第1压力控制阀171、以及进行所述第1压力控制阀171的工作控制的所述控制装置。

489.所述行星齿轮机构300具有太阳轮302、与所述太阳轮302啮合的行星齿轮304、与所述行星齿轮304啮合的内齿轮306、以及将所述行星齿轮304支承为绕轴线旋转自如且与所述行星齿轮304绕所述太阳轮302的公转联动地绕所述太阳轮302的轴线旋转的齿轮架308,所述太阳轮302、所述齿轮架308及所述内齿轮306形成行星3要素。

490.所述行星齿轮机构300向所述行星3要素中的第1要素工作地输入来自所述驱动源190的基准旋转动力,并且向第2要素工作地输入来自所述马达轴45的hst输出,从第3要素输出将基准旋转动力及hst输出合成后的合成旋转动力。

491.如图24所示,在本实施方式中,所述内齿轮306作为所述第1要素发挥作用,所述太阳轮302作为所述第2要素发挥作用,并且所述齿轮架308作为所述第3要素发挥作用。

492.图27示出表示所述无级变速构造6a中的所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置以及该无级变速构造6a的输出速度(即,从所述行星齿轮机构300的第3要素输出的合成旋转动力的转速)的关系的图表。

493.在本实施方式中,所述行星齿轮机构300的齿轮比被设定为,在所述泵可动斜板30位于第2倾转方向移动端(例如,反转方向移动端)且输入到所述第2要素的hst输出成为第2操作方向最高速度(例如,反转方向最高速度)时,从所述第3要素输出的合成旋转动力(即,所述无级变速构造的输出)成为零速,随着所述泵可动斜板30从第2倾转方向移动端经由中立位置向第1倾转方向移动端(例如,正转方向移动端)操作,所述合成旋转动力(所述无级变速构造的输出)向一个方向增速。

494.所述第1压力控制阀171相对于所述第1滑动油室131及所述容积减小操作油室160一体地进行压力油的供排。

495.如图25及图26所示,本实施方式的所述无级变速构造具有与压力油源流体连接的所述压力油供给管路180、和与所述第1滑动油室131及所述容积减小操作油室160流体连接的第1供排管路181。

496.在该情况下,所述第1压力控制阀171构成为能够根据来自所述控制装置的控制信号,选择性地采取使所述第1供排管路181与所述压力油供给管路180流体连接的供给位置和使所述第1供排管路181排放的排出位置。

497.如图25及图26所示,本实施方式的所述无级变速构造6a还具有基于所述泵操作活

塞110的动作而使所述泵可动斜板30移动的所述泵液压伺服机构200p、和基于所述马达操作活塞140的动作而使所述马达可动斜板60移动的所述马达液压伺服机构200m。

498.而且,如图25所示,所述无级变速构造6a具备所述作用力调整机构155。

499.如图27所示,在本实施方式中,所述第2滑动弹簧122及所述容积增大操作弹簧150的作用力被设定为,在所述泵操作活塞110位于第1滑动方向移动端而使所述泵可动斜板位于第1倾转方向移动端之后,所述马达操作活塞140开始向容积减小方向vs滑动而使所述马达可动斜板60向容积减小方向移动。

500.该构成的所述无级变速构造6a如以下那样工作。

501.如图27所示且如前所述,在所述变速操作构件位于第2操作方向操作端、所述泵操作活塞110位于第2滑动方向移动端而使所述泵可动斜板位于第2倾转方向移动端时,从所述行星齿轮机构300输出的合成旋转动力(所述无级变速构造6a的输出)成为零速。

502.在所述变速操作构件隔着中立位置(使所述hst10的输出为零速的位置)在第2操作方向操作端与比第1操作方向操作端靠跟前的马达容积切换开始位置之间的区域操作时,所述马达操作活塞140保持在最大容积位置而将所述马达可动斜板60保持在最大容积位置,并且与所述变速操作构件的从第2操作方向操作端向马达容积切换开始位置的向第1操作方向的操作相应地,所述泵操作活塞110被从第2滑动方向移动端向第1滑动方向s1推动至第1滑动方向移动端,使所述泵可动斜板30从第2倾转方向移动端向第1倾转方向移动至第1倾转方向移动端。

503.与通过在所述马达可动斜板保持在最大容积位置的状态下所述泵可动斜板从第2倾转方向移动端向第1倾转方向移动端移动而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从零速增速至中间速度fc(参照图27)。

504.在所述变速操作构件在马达容积切换开始位置与第1操作方向操作端之间操作时,在所述泵操作活塞110保持在第1滑动方向移动端而使所述泵可动斜板30位于第1操作方向移动端的状态下,随着所述变速操作构件从马达容积切换开始位置向第1操作方向操作至第1操作方向操作端,所述马达操作活塞140被从最大容积位置向容积减小方向vs向最小容积位置推动而使所述马达可动斜板60从最大容积位置向最小容积位置移动。

505.与通过在所述泵可动斜板30保持在第1倾转方向移动端的状态下所述马达可动斜板60从最大容积位置向最小容积位置移动而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从中间速度fc增速至最高速度fmax(参照图27)。

506.在本实施方式中,也能够使所述泵操作活塞110(即,所述泵可动斜板30)及所述马达操作活塞140(即,所述马达可动斜板60)在不同的工作定时移动。

507.图28示出表示以其他的工作模式(第1变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置及所述无级变速构造6a的输出速度的关系的图表。

508.如图28所示,所述第1变形模式与本实施方式的共同之处在于,在所述变速操作构件在第2操作方向操作端与马达容积切换开始位置之间的区域操作时,在所述马达操作活

塞140位于最大容积位置而将所述马达可动斜板60保持在最大容积位置的状态下,所述泵操作活塞110使所述泵可动斜板30位于与所述变速操作构件的操作位置相应的倾转位置,但关于所述变速操作构件位于马达容积切换开始位置时的所述泵可动斜板30的倾转位置,与本实施方式的不同。

509.即,在所述第1变形例中,所述第2滑动弹簧122及所述容积增大操作弹簧150的作用力被设定为,

510.·

在所述变速操作构件从第2操作方向操作端向第1操作方向操作至马达容积切换开始位置时,在所述马达操作活塞140保持在最大容积位置的状态下,所述泵操作活塞110被从第2滑动方向移动端向第1滑动方向推动至中间位置,

511.·

在所述变速操作构件从马达容积切换开始位置向第1操作方向操作至第1操作方向泵最大容积位置时,所述泵操作活塞110被从中间位置推动至第1滑动方向移动端,并且所述马达操作活塞140被从最大容积位置推动至中间容积位置,

512.·

在所述变速操作构件从第1操作方向泵最大容积位置向第1操作方向操作至第1操作方向操作端时,在所述泵操作活塞110保持在第1滑动方向移动端的状态下,所述马达操作活塞140被从中间容积位置推动至最小容积位置。

513.在所述第1变形模式下,与通过在所述马达操作活塞140位于最大容积位置而使所述马达可动斜板60保持在最大容积位置的状态下所述泵操作活塞110被从第2滑动方向移动端推动至中间位置而使所述泵可动斜板30从第2倾转方向移动端移动至第1倾转方向中间位置而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从零速增速至第1中间速度fc1(参照图28)。

514.接着,与通过所述泵操作活塞110被从中间位置向第1滑动方向移动端推动而使所述泵可动斜板30从第1倾转方向中间位置移动至第1倾转方向移动端、并且所述马达操作活塞140被从最大容积位置推动至中间容积位置而使所述马达可动斜板60从最大容积位置移动至中间容积位置而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从第1中间速度fc1增速至第2中间速度fc2(参照图28)。

515.并且,与通过在所述泵操作活塞110位于第1滑动方向移动端而使所述泵可动斜板30保持在第1倾转方向移动端的状态下所述马达操作活塞140被从中间容积位置向最小容积位置推动而使所述马达可动斜板60从中间容积位置移动至最小容积位置而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从第2中间速度fc2增速至最高速度fmax(参照图28)。

516.图29示出表示以又一其他的工作模式(第2变形模式)使所述泵操作活塞110及所述马达操作活塞140工作的方式构成的情况下的、所述变速操作构件的操作位置、所述泵可动斜板30的倾转位置、所述马达可动斜板60的倾转位置及所述无级变速构造6a的输出速度的关系的图表。

517.所述第2变形例与所述第1变形模式的共同之处在于,在所述变速操作构件在第2操作方向操作端与马达容积切换开始位置之间的区域操作时,在所述马达操作活塞140位于最大容积位置而将所述马达可动斜板30保持在最大容积位置的状态下,所述泵操作活塞110使所述泵可动斜板30位于与所述变速操作构件的操作位置相应的倾转位置这一点、以

及在所述变速操作构件到达马达容积切换开始位置的时间点下所述泵可动斜板30位于第1倾转方向中间位置这一点,但关于所述泵可动斜板30位于第1倾转方向移动端的定时,与所述第1变形模式不同。

518.即,在所述第2变形例中,所述第2滑动弹簧122及所述容积增大操作弹簧150的作用力被设定为,

519.·

在所述变速操作构件从第2操作方向操作端向第1操作方向操作至马达容积切换开始位置时,在所述马达操作活塞保持在最大容积位置的状态下,所述泵操作活塞被从第2滑动方向移动端向第1滑动方向推动至中间位置,

520.·

在所述变速操作构件从马达容积切换开始位置向第1操作方向操作至第1操作方向操作端时,所述泵操作活塞被从中间位置推动至第1滑动方向移动端,并且所述马达操作活塞被从最大容积位置推动至最小容积位置。

521.在所述第2变形例中,与通过在所述马达操作活塞140保持在最大容积位置而将所述马达可动斜板60保持在最大容积位置的状态下、所述泵操作活塞110被从第2滑动方向移动端向第1滑动方向推动至中间位置而使所述泵可动斜板30从第2倾转方向移动端移动至第1倾转方向中间位置而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从零速增速至第1中间速度fc1(参照图29)。

522.接着,与通过所述泵操作活塞110被从中间位置推动至第1滑动方向移动端而使所述泵可动斜板30从第1倾转方向中间位置移动至第1倾转方向移动端、并且所述马达操作活塞140被从最大容积位置推动至最小容积位置而使所述马达可动斜板60从最大容积位置移动至最小容积位置而产生的所述hst10的输出变化相应地,所述行星齿轮机构300的合成旋转动力(所述无级变速构造6a的输出)从第1中间速度fc1增速至最高速度fmax(参照图29)。

523.实施方式7

524.以下,参照附图对本发明的又一其他的实施方式的无级变速构造进行说明。

525.图30是本实施方式的无级变速构造7a的局部剖视图,示出与所述实施方式6中的图25对应的剖视图。

526.此外,在图中,对所述实施方式中的相同构件标注相同的附图标记,并适当省略其说明。

527.本实施方式的无级变速构造7a主要在删除了所述泵液压伺服机构200p及所述马达液压伺服机构200m这一点、以及将所述泵操作活塞110及所述马达操作活塞140变更为所述泵操作活塞310及所述马达操作活塞320这一点上,与所述实施方式6的无级变速构造6a不同。

528.与所述实施方式2及5同样地,所述泵操作活塞310及所述马达操作活塞320分别与所述泵可动斜板30的操作端部35及所述马达可动斜板60的操作端部65机械地连结。

529.另外,本实施方式的无级变速构造7a与所述无级变速构造4a相比,具有所述中立弹簧机构330来代替所述中立弹簧机构120(所述第1及第2滑动弹簧121、122)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。