1.本实用新型涉及一种高压真空器件用绝缘连接部件的技术领域,尤其涉及一种高压真空器件用绝缘连接头。

背景技术:

2.早在上个世纪初期,真空状态就已经被认为是适合高压电子元器件工作和使用的最佳介质。但由于当时真空气密封技术落后,无法实现满足使用要求的真空度。同时没有对材料的热学性能精准掌握,以及熔炼技术、加工水平不过关,导致真空介质无法有效应用于电气行业,随着科研人员对陶瓷材料、导电材料性能及应用的深入研究以及相应技术的出现,高压真空器件的发展开始了里程碑式的进步。

3.由于高压真空电器系统的维修难度大,设备成本高,元器件在使用过程中需承受高电压冲击,为降低元器件连接头在使用周期内的故障几率,保证导体通流顺畅,对连接可靠性提出更高的要求,在保证可靠连接的同时,还需要保证连接头具有高等级的气密性和绝缘性。

4.例如,中国专利文献中专利cn 106128853 a公布了一种用于真空灭弧室的导电杆,其在动、静导电杆内部中心装配密度小于导电杆本身材料的动、静导电杆芯,来提高导电杆的机械强度,同时在挤压应力下,防止导电杆结构因受到机械冲击而敦粗变形。不足之处在于,加工困难,采用圆形端面电路连接,电阻大,连接可靠性不高。

技术实现要素:

5.本实用新型主要解决现有技术高压电子元器件在真空环境中的使用过程中连接可靠性不足的问题,提供一种高压真空器件用绝缘连接头。

6.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

7.本实用新型包括导电杆、陶瓷绝缘子和中间过渡环,导电杆的杆身插入陶瓷绝缘子中心的通孔中,杆身的一端连接有触头,在导电杆的触头靠近杆身的一侧沿圆周方向设有环形槽,环型槽将导电杆的触头分割为环形薄端头和接头端,环形薄端头另一侧与中间过渡环一侧连接,中间过渡环另一侧与陶瓷绝缘体连接。此结构设计在轴向或径向受力时,给予导电杆有效的支撑,防止其受力过程中由于质软导致变形及损坏,环形槽的设置有效避免了各材料间热膨胀不均引起的应力过大,造成绝缘瓷件开裂问题。

8.作为优选,所述的接头端为圆台,接头端的直径大于杆身的直径,接头端的侧面设有镀银层,与其他导电介质对接时的接触面为圆台端面及周围侧面,较传统的圆形端面接触,此种结构设计能够增加接触面积减少接触电阻,提高表面导电能力。

9.作为优选,所述的环形槽槽宽大于所在导电杆的位置的两侧热膨胀的变形量之和,同时,槽宽不宜过大,过大会导致导电杆接头圆台面与其他导电介质对接接触时,在摩擦力作用下发生挠度变形。

10.作为优选,所述的环形槽槽深与导电杆杆身圆柱面平齐,能够有效避免环形薄端

头左右两侧高度差不均匀,在空间上热膨胀变形不一致引起的开裂问题。

11.作为优选,所述的陶瓷绝缘子外表面设有波纹面,波纹面是由若干首尾相连接的外凸圆弧面和内凹圆弧面组成,此结构设计人为增加了导体间的爬电距离,避免由于高压引起的绝缘失效和易触及面带电的危险,绝缘性好,其安全性就高。

12.作为优选,所述的波纹面的中段设有环形凸起,环形凸起置于真空气氛一侧,通过密封性能良好的氟硅橡胶o型圈与真空保护罩体密封对接,氟硅橡胶优良的耐热及耐高电压特性,保障了其被密封件结合面的气密性。

13.作为优选,所述的环形薄端头的厚度在1~1.7mm之间,此范围内由无氧铜材质的导电杆热膨胀引起的变形量刚好被中间过渡环厚度所吸收,不会引起焊口开裂。

14.作为优选,所述的接头端的圆台面侧面圆锥角大于15度,接头端的圆台面与环形槽的连接边缘设有过渡圆角,锥度有自动对中的效果,保证了连接的稳定性和可靠性。

15.作为优选,所述的陶瓷绝缘子与环形薄端头之间通过与中间过渡环密封钎焊的方式连接,此结构将腔室内部的真空状态与外部的大气状态隔离开来,实现有效的气密封。

16.作为优选,所述的中间过渡环外边缘沿轴向方向凸起,增加中间过渡环与陶瓷绝缘子的接触面积,加强连接可靠性。

17.本实用新型的有益效果是:

18.1. 通过导电杆杆身与陶瓷绝缘子中心通孔间隙配合,杆身端面与陶瓷绝缘子通过中间过渡环进行间接钎焊连接,接头端为圆台的结构设计,保证了真空元器件用绝缘连接头连接的可靠性:在解决了热膨胀不均匀的问题的同时,增加对接接触面积,降低了接触电阻。

19.2. 通过接触面的有效钎焊密封,保证了真空元器件用绝缘连接头高等级的气密性。

20.3. 陶瓷绝缘子通过外部中段波纹面设计,人为增加了导体间的爬电距离,避免由于高压引起的绝缘失效和易触及面带电的危险。

附图说明

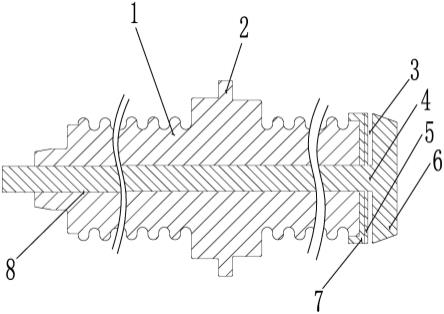

21.图1是本实用新型的一种高压真空器件用绝缘连接头剖视图。

22.图2是本实用新型的一种高压真空器件用绝缘连接头爆炸图。

23.图3是本实用新型的一种高压真空器件用绝缘连接头整体结构示意图。

24.图中1.陶瓷绝缘子,2.环形凸起,3.环形槽,4.导电杆,5.环形薄端头,6.接头端,7.中间过渡环,8.杆身。

具体实施方式

25.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

26.实施例:

27.本实施例的一种高压真空器件用绝缘连接头,如图1至3所示,包括导电杆4、陶瓷绝缘子1和中间过渡环7。导电杆4的杆身8插入陶瓷绝缘子1中心的通孔中,可以给与导电杆4有效的支撑,防止其受力过程中由于质软导致变形及损坏。杆身8的右侧一端连接有触头,在触头靠近杆身8的一侧沿圆周方向设有特定尺寸的环形槽3,可以避免各材料间热膨胀不

均引起的应力过大,造成绝缘瓷件开裂问题。环形槽3的槽宽大于所在导电杆4的位置的两侧热膨胀的变形量之和,同时,槽宽不宜过大,过大会导致导电杆接头圆台面与其他导电介质对接接触时,在摩擦力作用下发生挠度变形;槽深与杆身8圆柱面平齐,有效避免环形薄端头左右两侧高度差不均匀,在空间上热膨胀变形不一致引起的开裂问题。环型槽3将导电杆的触头分割为环形薄端头5和接头端6,其中环形槽3左侧为环形薄端头5,右侧为接头端6,接头端6为圆台,在与其他导电介质对接时的接触面为圆台端面及周围侧面,较传统的圆形端面接触,不仅能增加接触面积减少接触电阻,同时在连接过程中,侧面的锥度有自动对中的效果,保证了连接的稳定性和可靠性。圆台的直径大于杆身8的直径,其侧面设有镀银层,这可以减小接触电阻提高表面导电能力。接头端6的圆台面与环形槽3的连接边缘设有过渡圆角。环形薄端头5另一侧与中间过渡环7一侧密封钎焊连接,将腔室内部的真空状态与外部的大气状态隔离开来,实现有效的气密封。中间过渡环7另一侧与陶瓷绝缘体1连接,中间过渡环7外边缘沿轴向方向凸起,进行金属化处理,采用可伐合金材料,实现有效的气密封功能。陶瓷绝缘子1外表面设有波纹面,波纹面是由若干首尾相连接的外凸圆弧面和内凹圆弧面组成,此设计人为增加了导体间的爬电距离,避免由于高压引起的绝缘失效和易触及面带电的危险,提高绝缘性和安全性。波纹面的中段设有环形凸起2,环形凸起2置于真空气氛一侧,通过密封性能良好的氟硅橡胶o型圈与真空保护罩体密封对接,氟硅橡胶优良的耐热及耐高电压特性,保障了其被密封件结合面的气密性。

28.实施过程如下:导电杆是真空连接触头的核心构件,采用导电性能良好的无氧铜材料制成,无氧铜的选用一方面保证了在真空钎焊过程中无有害反应产生,避免元器件发生损坏或泄露的可能,另一方面,其自身低电阻的特性,最大程度提高了连接电路的通流能力。导电杆的外围材料选择绝缘性能优良的95%氧化铝陶瓷或99%氧化铝陶瓷,95%氧化铝陶瓷在100℃时的体电阻率ρν≥1

×

1013ωcm,直流击穿强度可达30~40kv/mm。

29.将导电杆的接头端加工成指定尺寸的圆台,圆台侧面锥度大于15度,其接头端端面为圆台的小圆端面。然后以圆台大圆边缘为起点或者接头端圆柱面上某一点为起点,沿圆台结构的反向,加工特定尺寸的环形槽,槽宽在1~2mm之间,同时保证环形槽另一侧的环形薄端头的厚度在1~1.7mm之间。将圆台大圆与环形槽的连接边缘进行倒圆角处理。

30.陶瓷绝缘子材料选择密度不低于3.63g/cm3的95%氧化铝陶瓷材料或密度不低于3.85g/cm3的99%氧化铝陶瓷材料,漏气率qk≤1

×

10-11pa.m3/s,将陶瓷绝缘子端部外圆面进行钼锰金属化处理。中间过渡环选用可伐合金4j33,并加工成为外边缘沿轴向方向凸起的环形结构,其中心孔径与陶瓷绝缘子中心孔径完全一致,内凹部分刚好可以将陶瓷绝缘子端面及部分外圆面包裹起来。

31.然后将钎料(丝或片放置至工艺要求部位,中间过渡环放置到陶瓷绝缘子端面将其部分包裹起来,另一侧插入加工好的导电杆。将三者放入真空炉中进行钎焊处理,并进行气密性检测。将钎焊好的高压真空绝缘连接头结构通过合理的方式塞入已经安装好氟硅橡胶o型圈的真空保护罩体对应的位置上。完成真空元器件绝缘连接头的安装。

32.应理解,实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。