1.本公开涉及异常调制原因确定装置、异常调制原因确定方法以及异常调制原因确定程序。

背景技术:

2.以往,提出了一种用于使用从机组接收的运转数据来推定异常的原因的技术。例如,提出了一种以使在过去发生过的第一异常事件的发生概率的加权比未发生的第二异常事件的发生概率的加权重的方式推定异常的预兆的原因的技术(专利文献1)。此外,也提出了一种如下技术:在检测到诊断对象工艺的异常的情况下,推定表示工艺变量的贡献的比例的贡献率,其中,该工艺变量表示诊断对象工艺的状态,基于贡献率来从预先定义出的登记事件之中推定可能是异常的要因的事件(专利文献2)。

3.此外,也提出了一种如下技术:使用预测工艺的状态的多个子模型来计算从工艺的正常状态的偏离指标,基于由按每个子模型计算出的偏离指标构成的偏离指标图案集来推定在工艺中发生的异常状态的原因(专利文献3)。此外,也提出了一种如下技术:对构成监视运转数据的多个运转数据中的每个运转数据,计算相对于监视异常度的监视贡献度,提取由监视贡献度大的前n个运转数据构成的诊断对象数据组,计算诊断对象数据组与由参照运转数据所包括的参照贡献度大的前m个运转数据构成的诊断参照数据组的符合指标,基于符合指标为符合判定阈值以上的参照运转数据来预测机组的异常(专利文献4)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-109851号公报

7.专利文献2:日本特开2018-120343号公报

8.专利文献3:日本特开2019-16039号公报

9.专利文献4:日本特开2019-57164号公报

技术实现要素:

10.发明要解决的问题

11.一般而言,在生产设备中,理想的是,预防异常调制,抑制对安全性、稳定性、产物的质量、成本等的影响。本技术的目的在于提高生产设备中的异常调制的原因的确定性能。

12.技术方案

13.异常调制原因确定装置具备:工艺数据获取部,从存储由生产设备所具备的多个传感器持续地输出的工艺数据的存储装置中读出工艺数据,其中,该生产设备进行按每个规定的处理单位对处理对象依次进行处理的分批工序和在该分批工序之后连续地对处理对象进行处理的连续工序;预处理部,基于生产设备内的处理对象的停留时间来将分批工序的完成定时的范围与连续工序中的工艺数据的输出定时建立对应;异常判定部,使用由

预处理部建立了对应的分批工序中的工艺数据和连续工序中的工艺数据,来计算表示工艺数据的调制的程度的异常度;以及原因诊断部,使用因果关系信息,针对多个传感器所输出的工艺数据,判断异常判定部所计算出的异常度是否满足规定的基准,其中,该因果关系信息定义原因和作为因该原因产生的影响而出现的、多个传感器所输出的工艺数据的调制的组合。

14.在包括如上所述的分批工序和连续工序的情况下,一般而言,难以将分批工序中的处理对象与连续工序中的处理对象相关联。通过预先决定如上所述的停留时间并且将其用于处理对象建立对应,能将分批工序中的工艺数据与连续工序中的工艺数据建立对应。通过将测定相同的处理对象而得到的工艺数据高精度地建立对应,基于工艺数据的异常度的计算的精度也会提高。因此,能提高生产设备中的异常调制的原因的确定性能。

15.此外,也可以设为,因果关系信息针对多个传感器所输出的工艺数据中的每个工艺数据,根据生产设备所进行的工序中的定时、期间或间隔来定义用于异常度的计算的工艺数据,异常判定部使用由预处理部建立了对应的工艺数据中、基于因果关系信息所定义的定时、期间或间隔而提取到的值来进行异常度的计算。例如,可以基于所谓的知识库来定义定时、期间或间隔。若能针对建立了对应的工艺数据、详细地定义用于异常度的计算的值,则能提高异常判定的精度,并且能通过削减不必要的运算来降低系统的负荷。

16.此外,也可以设为,异常判定部在连续工序中,使用将预先决定的组合中所包括的多个传感器所输出的工艺数据的值进行压缩和复原的神经网络模型,来计算与该神经网络模型的输入输出之差相应的异常度。特别是在难以确定在连续工序中、异常的影响在工艺数据中出现的特征性的定时时,将多个传感器所输出的工艺数据的特征汇总来进行评价,由此,异常调制的原因的确定变得容易。此外,例如,若按照知识库集中评价基于一个原因而变化的多个传感器的工艺数据,则能提高异常感测、原因确定的精度。

17.需要说明的是,技术方案中记载的内容可以在不脱离本公开的问题、技术构思的范围尽可能地进行组合。此外,技术方案的内容可以作为包括计算机等装置或多个装置的系统、计算机所执行的方法或使计算机执行的程序而提供。需要说明的是,也可以设为提供保持程序的记录介质。

18.发明效果

19.根据公开的技术,能提高生产设备中的异常原因的确定精度。

附图说明

20.图1是表示本实施方式的系统的一个例子的图。

21.图2是表示由机组所具备的机器进行的工艺的一个例子的示意性的图。

22.图3是用于说明分批工序中的工艺数据的一个例子的图。

23.图4是表示预先设定的工序线定义表的一个例子的图。

24.图5是表示预先设定的标签定义表的一个例子的图。

25.图6是用于说明连续工序中的工艺数据的一个例子的图。

26.图7是表示追溯信息的一个例子的图。

27.图8是用于说明连续工序中的工艺数据与分批工序中的生产编号建立对应的图。

28.图9是表示预先登记于知识库的信息的一个例子的图。

29.图10是表示对调制与其原因的关系进行表示的逻辑树的一个例子的图。

30.图11是用于说明工艺数据的同步处理的图。

31.图12是用于说明针对时序数据根据距基准的距离来计算异常度的例子的图。

32.图13是用于说明针对时序数据考虑到正负的方向的、根据距基准的距离来计算异常度的例子的图。

33.图14是用于说明使用了自编码器的异常感测的图。

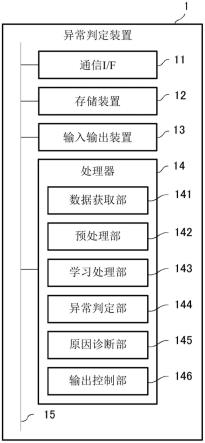

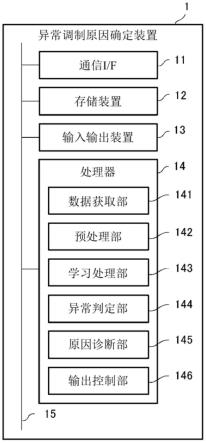

34.图15是表示异常调制原因确定装置的构成的一个例子的框图。

35.图16是表示异常调制原因确定装置所执行的学习处理的一个例子的处理流程图。

36.图17是表示动作表的一个例子的图。

37.图18是表示异常调制原因确定装置所执行的异常感测处理的一个例子的处理流程图。

38.图19是表示被输出到输入输出装置的画面的一个例子的图。

39.图20是表示被输出到输入输出装置的画面的其他例子的图。

具体实施方式

40.以下,参照附图对异常调制原因确定装置的实施方式进行说明。

41.《实施方式》

42.图1是表示本实施方式的系统的一个例子的图。系统100包括异常调制原因确定装置1、控制站2以及机组3。系统100例如是分散型控制系统(dcs:distributed control system),包括多个控制站2。即,机组3的控制系统被分割为多个分区,各控制分区受控制站2分散控制。控制站2是dcs中的现有的设备,接收从机组3所具备的传感器等输出的状态信号或向机组3输出控制信号。然后,基于控制信号来控制机组3所具备的阀等的驱动器、其他机器。

43.异常调制原因确定装置1经由控制站2获取机组3的状态信号(工艺数据)。工艺数据包括作为原料、中间的产物的处理对象的温度、压力、流量等,或者决定机组3所具备的机器的运转条件的设定值等。此外,异常调制原因确定装置1创建基于知识库的异常感测模型,该知识库存储假定的原因与例如作为异常而出现的影响的对应关系。例如,创建如下模型:基于知识库而创建,用于基于感测工艺数据的变化从允许范围偏离的方法来确定异常调制、其预兆、其原因。然后,异常调制原因确定装置1能使用模型和工艺数据来感测异常调制的发生或其预兆。此外,也可以是,异常调制原因确定装置1基于存储异常调制的原因和用于应对其的动作的表以及确定出的原因来求出例如用于抑制异常调制的候选的运转条件,并提示给用户。

44.图2是表示由机组所具备的机器进行的工艺的一个例子的示意性的图。在本实施方式中,工艺可以包括分批工序31和连续工序32。在分批工序31中,按每个规定的处理单位对处理对象依次进行处理,例如按顺序进行对各机器的原料的接收、保持、排出这样的处理。在连续工序32中,连续地对持续导入的处理对象进行处理,例如并行进行原料的接收、保持、排出这样的处理。此外,过程可以包括并列进行相同处理的多个系列33。

45.进行各处理的机器例如包括反应器、蒸馏装置、热交换器、压缩机、泵、贮藏器(tank)等,这些机器经由配管连接。此外,在机器、配管的规定的位置处设有传感器、阀等。

传感器可以包括温度计、流量计、压力计、物位计(level meter)、浓度计等。此外,传感器监视各机器的运转状态并输出状态信号。此外,机组3所具备的传感器设为附加有作为用于确定各个传感器的标识信息的“标签”的传感器。即,能基于标签来确定工艺数据的种类。然后,异常调制原因确定装置1和控制站2基于标签来管理对各机器的输入输出信号。

46.《分批工序》

47.图3是用于说明分批工序中的工艺数据的一个例子的图。图3的左侧的列表示图2所示的分批工序31的工艺的一部分。具体而言,工艺包括粉碎机301、旋流器302、预处理303、预冷机304以及反应机305。此外,这些工艺分类为预处理工序、预冷工序、反应工序。图3的右侧的列表示在各工艺中获取的工艺数据的一个例子。在预处理工序中,从标签为001和002的传感器获取时序的数据。在预冷工序中,从标签为003和004的传感器获取时序的数据。在反应工序中,从标签为005、006以及007的传感器获取时序的数据。此外,在分批工序中,间歇地处理与生产编号(也称为“产品编号”、“批号”、“管理编号”)建立对应的处理对象。即,生产编号为用于标识在分批工序中集中处理的处理对象的标识信息。如图3所示,随着时间的经过,获得关于后续的与生产编号建立对应的处理对象的时序的数据。在本实施方式中,设为控制站2管理生产编号、表示构成分批工序的细分化后的工序中的处理的阶段的步骤。需要说明的是,也可以设为,在通过与控制站2连接的机组3内的plc(programmable logic controller:可编程逻辑控制器、定序器)来重置步骤的情况下,根据控制站2与机组3的通信的定时,适当地(例如在plc中切换步骤后、经过设定时间后)采用从控制站2输出的工艺数据的生产编号。此外,也可以设为,设定时间可以按每个制造线、按细分化后的每个工序来设定。

48.图4是表示预先设定的工序线定义表的一个例子的图。工序线定义表中,按每个系列和工序登记生产编号、表示各工序中的处理的阶段的步骤的定义、在各工序中处理的处理对象的品种。工序线定义表既可以是所谓的数据库的表,也可以是像csv那样的规定的形式的文件。此外,工序线定义表也预先由用户创建,由异常调制原因确定装置1读出。

49.工序线定义表包括系列、工序、产品编号、步骤、品种这些属性。在系列的栏中登记用于确定工艺的系列的标识信息。在工序的栏中登记表示分批工序中的细分化后的工序的标识信息。在产品编号的栏中登记作为用于标识在分批工序中集中处理的处理对象的标识信息的生产编号。在步骤的栏中登记表示该工序中的处理的阶段的多个步骤的定时的定义。在品种的栏中登记处理对象的类别。

50.图5是表示预先设定的标签定义表的一个例子的图。标签定义表定义出从与各标签对应的传感器获得的工艺数据的获取定时。

51.需要说明的是,标签定义表既可以是所谓的数据库的表,也可以是像csv(comma separated values:逗号分隔值)那样的规定的形式的文件。此外,标签定义表预先由用户创建,由异常调制原因确定装置1读出。

52.标签定义表包括标签、系列、工序、收集间隔这些属性。在标签的栏中登记作为传感器的标识信息的标签。在系列的栏中登记用于确定工艺的系列的标识信息。在工序的栏中登记表示分批工序中的细分化后的工序的标识信息。在收集间隔的栏中登记表示获取传感器的输出值的间隔的信息。

53.《连续工序》

54.图6是用于说明连续工序中的工艺数据的一个例子的图。图6的左侧的列表示图2所示的连续工序32的过程的一部分。具体而言,过程包括贮藏器311和泵312。图6的右侧的列表示在各过程中获取的工艺数据的一个例子。在连续工序32中,从传感器持续地获取与标签建立对应而未与生产编号建立对应的时序的数据。在连续工序中,从标签为102和103的各传感器获取时序的数据。在连续工序中,机器连续地接收处理对象,持续地进行处理。

55.在分批工序之后进行连续工序的情况下,为了将分批工序中的处理对象与连续工序中的处理对象相关联,在本实施方式中使用预先由用户设定的追溯信息。图7是表示追溯信息的一个例子的图。追溯信息包括采样间隔和停留时间这些属性。在采样间隔的栏中登记在连续工序中进行例如由缩分法实现的用于工序检查的采样的间隔。在停留时间的栏中登记处理对象从分批工序的完成起至到达连续工序所包括的过程之前所停留的时间。

56.图8是用于说明连续工序中的工艺数据与分批工序中的生产编号建立对应的图。例如按在追溯信息中设定的间隔来进行工艺数据的获取。此外,在分批工序之后进行连续工序的情况下,向贮藏器等导入由在规定的期间完成的分批工序得到的产物来作为连续工序的处理对象。因此,就连续工序中的工艺数据而言,能追溯从分批工序的完成起到传感器的测定时为止的处理对象的停留时间来将分批工序的完成时刻与规定的期间中所包括的生产编号组建立对应。通过像这样的建立关联,能在连续地实施分批工序和连续工序的情况下,提高利用分批工序中的工艺数据的异常原因的确定精度。

57.如上所述,通过分批处理中的生产编号与连续工序中的测定定时建立对应,能提高异常原因的确定精度。

58.图9是表示预先登记于知识库的信息的一个例子的图。知识库设为预先存储于异常调制原因确定装置1的存储装置中。图9的表包括与各个传感器(标签)对应的“影响”的列和表示调制的“假定原因”的行。即,在与因各行所示的“原因1”、“原因2”等原因而受到影响的传感器对应的列登记有值的变动的方向。在知识库中,用表示传感器的输出值的增加(上升)的“上”或表示传感器的输出值的减少(下降)的“下”来显示变动的方向。

59.需要说明的是,如图9所示,原因与影响的组合不限于一对一。此外,与各传感器建立对应地决定了工艺数据的运算方法、提取定时、用于异常判定的阈值等。在运算方法的行登记表示针对各传感器的输出值进行的运算的信息。需要说明的是,在本实施方式中,例如设为,使用霍特林法、k最近邻算法、dtw中心平均(dtw barycenter averaging)、自编码器(autoencoder)、图形套索(graphical lasso)等机器学习方法来进行运算。在提取定时的行登记有表示提取各传感器的输出值中用于异常判定的值的定时的信息。就定时而言,例如也可以是,在分批处理中,用表示各工序中的处理的阶段的步骤、确定的期间、时间点等来定义。此外,也可以是,在连续处理中,用如图7所示那样的采样间隔等来定义。在阈值的行登记作为在各异常判定方法中判定为异常的基准的阈值。阈值例如包括上限和下限两者。如上所述,知识库定义出成为原因的事件与作为因其产生的工艺数据的调制的影响的因果关系的组合。此外,因果关系的组合能以树形式来表示,该树形式以作为影响而出现的调制为根、以其假定原因为叶来将在从原因起至调制为止的过程中出现的事件连接成沿着时序的分层状。

60.知识库设为例如由用户基于hazop(hazard and operability study:危险与可操作性分析)而预先创建。hazop例如是用于以下方法:基于构成机组的仪器设备的监视点处

的感测单元、管理范围(为上下限的阈值且为警报的设定点)、与管理范围的偏移(异常、调制)、发生与管理范围的偏差的假定原因的列举、判断因哪个假定原因而发生了偏移的逻辑(感测单元)、由于发生偏移而造成的影响、在发生偏移的情况下所采取的措施、针对该措施的动作,将它们建立关联并包罗地进行列举。需要说明的是,不限于hazop,也可以设为基于fta(fault tree analysis:故障树分析)、fmea(failure mode and effect analysis:失效模式及其影响分析)、eta(event tree analysis:事件树分析)或应用了它们的方法、与它们类似的方法、从听取操作人员的结果中提取到的内容、从作业标准、技术标准中提取到的内容来创建知识库。在本实施方式中,基于在知识库中被设为具有因果关系的参数来进行异常感测。

61.基于在如上所述的表中设定的信息,异常调制原因确定装置1提取从机组3获取到的工艺数据中、规定的定时的数据,通过预先决定的方法进行异常判定。图10是示出了表示调制与其原因的关系的逻辑树的一个例子的图。可以基于图9所示的知识库来创建逻辑树。此外,图10的逻辑树将生产工序中的上游侧且时序上的早期的事件配置于左侧并且将生产工序中的下游侧且时序上的后续的事件配置于右侧,以从假定原因朝向作为影响而出现的调制的方式用箭头连接成分层状。此外,在逻辑树中,在针对知识库表中的一个调制存在多个假定原因的情况下,将其分支地连接,并且将在从假定原因起至调制为止的过程中共同出现的事件捆绑地显示。位于各分支的上游侧的端部的粗实线的矩形相当于知识库表的假定原因,图9和图10的括号内的数字是相对应的。此外,细实线的矩形相当于知识库表的影响,表示了能通过工艺数据观察的事件。对于像这样的各个影响,进行与在知识库表中决定的运算方法相应的运算。此外,对于各假定原因,可以定义包括用于进行上述运算的公式的模型,使用模型来感测异常或其预兆,或者对其原因确定进行辅助。

62.《运算方法》

63.上述的运算可以是例如包括如下的方法的运算。此外,也可以设为,异常调制原因确定装置1显示这些方法的运算结果。

64.·

霍特林法(t2法)

65.例如假定为从一个传感器获得的多个工艺数据遵从规定的概率密度函数,根据使用工艺数据计算出的样本平均值和样本标准偏差来推定总体的平均值和标准偏差。规定的概率密度函数例如为正态分布。然后,基于从总体的平均值到验证对象的工艺数据的距离来求出异常度。例如基于马氏距离的平方来确定异常度。需要说明的是,既可以使用工艺数据本身的瞬时值,也可以设为,使用规定期间的工艺数据的最大值、最小值、累计值、标准偏差或微分系数(斜率)等,来计算基于霍特林理论的异常度。根据霍特林法,能感测与规定的基准的离群值。

66.·

k最近邻算法

67.例如将从一个以上的传感器获得的时序的工艺数据矢量化或矩阵化,计算数据彼此的距离。距离既可以是欧几里得距离,也可以是马氏距离、曼哈顿距离。然后,根据与离验证对象的数据第k近的数据的距离来判定异常度。在k最近邻算法中,基于与其他数据的关系来进行判断。因此,例如在正常值能分类为多个群集这样的情况下,可以检测离多个群集中的任一个群集都远的离群值。

68.·

dtw(dynamic time wrapping:动态时间规整)barycenter averaging

69.基于像不同的分批处理中的工艺数据那样的多个时序数据来计算平均的时序数据。例如,可以针对分批处理中的对应的区间的、不同的生产编号的工艺数据,分别计算与上述平均的时序数据的距离。图11是用于说明工艺数据的同步处理的图。对于作为生产编号不同的分批处理的时序数据中所包括的要素的每个值,循环地求出不同的时序数据中所包括的值彼此的最短距离,以使最短距离的累计值为最小的方式,使时序数据沿时间轴向滑动来进行对位。即,基于时序数据的相似度,使多个时序数据同步。如此一来,能以使在机组3中实施的工序中的步骤在时序上对应的方式,重叠显示多个工艺数据。然后,基于同步后的时序数据之间的距离的累计值,通过k最近邻算法、霍特林理论运算异常度。根据dtw barycenter averaging,可以基于时序数据间的相似程度来感测异常。

70.也可以设为,针对与平均值那样的基准的偏离,计算附加了正负的符号的异常度。图12是用于说明针对时序数据根据距基准的距离的大小来计算异常度的例子的图。图13是用于说明针对相同的时序数据考虑到正负的方向的、根据距基准的距离来计算异常度的例子的图。图12和图13中,设为纵轴表示例如与平均值的偏离的程度。在虚线的矩形所示的部分,实际上产生了调制,但仅根据图12的例子所示的值难以感测。另一方面,在图13的例子中,示出了正负的方向相反地偏离的倾向,因此,调制的感测变得容易。

71.例如在上述的霍特林法中,在不将距离平方的情况下求出与基准的偏离的程度来作为附加正或负的符号的值,由此,求出像图13那样的异常度。在dtw barycenter averaging等中,对于时序数据中的极大值等特征性的点,例如通过下面的算式来决定正或负的符号,并且将计算出的值乘以距离的大小。

72.符号决定式=(μ-x)/|μ-x|

73.需要说明的是,μ为训练数据的平均值(基准值),x为验证对象的工艺数据。如此一来,根据符号决定式,能按照时序数据的规定的时间点的基准值与对应的时间点的验证对象的工艺数据的大小关系,决定表示与上述的时间点的基准的偏离的方向的符号。此外,通过使用表示与基准的偏离的程度的、附加符号的值,能求出像图13那样的异常度,能抑制误感测。此外,也可以是,作为时序数据中的特征性的点,除了使用极大值以外,还使用极小值、某个时间点的工艺数据与另一个时间点的工艺数据之差等。

·

自编码器(autoencoder、自编码器)

74.图14是用于说明使用了自编码器的异常感测的图。在本方法中,基于来自多个传感器的工艺数据的关系的特征来进行异常判定。具体而言,使用神经网络,将例如作为输入数据的连续处理、分批处理的工艺数据本身设为示教值来创建能进行输入数据的压缩(编码)和复原(解码)的模型。神经网络中,例如,输入层和输出层的节点数与传感器的数量对应,中间层的节点数比传感器的数量少。输入到输入层的信息在中间层中被压缩,在输出层中被复原。需要说明的是,可以存在多个中间层,层间的连接构造不限定于全结合。然后,将正常时的工艺数据作为训练数据来进行学习处理,创建以使输入层的值与输出层的值之差变小的方式调整参数的模型。此外,在异常判定处理中,输入验证对象的工艺数据,运算与输入层的值和输出层的值之差相应的异常度。即,在输入了存在异常的工艺数据的情况下,无法在输出层中适当地复原在中间层中被压缩的信息,输入层与输出层的值的差变大,因此,能基于该差来进行异常感测。根据自编码器,能基于多个传感器间的输出值的关系的特征来感测异常。

75.·

图形套索

76.例如基于连续处理、分批处理中的来自多个传感器的工艺数据的协方差矩阵来将变量间的依存关系数值化,表示为成为基准的稀疏的曲线图。在正常时,变量间的依存关系能判断为未从基准大幅走样的关系。然后,在异常判定处理中,使用验证对象的工艺数据,求出变量间的依存关系,运算与上述的基准的差异的大小相应的异常度。根据图形套索,能将工艺数据间的相关关系数值化,能基于关系的走样来感测异常度。

77.除此以外,也可以设为,还使用一般的异常感测方法、应用了这些的方法。此外,就在各个方法中用于异常感测的阈值而言,可以设为,使用在机组3的运转中实际获得的工艺数据,探索像尽可能少在正常时进行误判定、能在异常时迅速地感测异常的发生、其预兆那样的值,预先登记于图9所示的知识库。

78.《装置构成》

79.图15是表示异常调制原因确定装置1的构成的一个例子的框图。异常调制原因确定装置1为一般的计算机,具备通信接口(i/f)11、存储装置12、输入输出装置13以及处理器14。通信i/f11例如可以为网卡、通信模块,基于规定的协议与其他计算机进行通信。存储装置12也可以为ram(random access memory:随机存储器)、rom(read only memory:只读存储器)等主存储装置以及hdd(hard-disk drive:硬盘驱动器)、ssd(solid state drive:固态硬盘)、闪存等辅助存储装置(二次存储装置)。主存储装置临时存储处理器14所读出的程序、在与其他计算机之间收发的信息或确保处理器14的作业区域。辅助存储装置存储处理器14所执行的程序、在与其他计算机之间收发的信息等。输入输出装置13例如为键盘、鼠标等输入装置、监视器等输出装置、像触摸面板那样的输入输出装置等用户接口。处理器14为cpu(central processing unit:中央处理器)等运算处理装置,通过执行程序来进行本实施方式的各处理。在图15的例子中,在处理器14内示出了功能块。即,处理器14通过执行规定的程序来作为工艺数据获取部141、预处理部142、学习处理部143、异常判定部144、原因诊断部145以及输出控制部146发挥功能。

80.工艺数据获取部141例如经由通信i/f11和控制站2,从机组3所具备的传感器获取工艺数据并使其存储于存储装置12。如上所述,工艺数据通过标签与传感器建立对应。

81.预处理部142在异常感测模型的创建时,对工艺数据进行加工。例如预处理部142将工艺数据与生产编号相关联。即,基于预先保持于存储装置12的上述的追溯信息,将分批处理中的对应于规定的标签、系统和生产编号的工艺数据与连续处理中的对应于规定的标签并在规定的定时输出的工艺数据相关联。此外,基于知识库等的表的设定值来提取用于异常判定的规定期间的数据,运算与各方法相应的特征量。需要说明的是,也可以设为,在学习处理中,预处理部142进行数据清理,将非稳态的运转期间中的数据、异常发生时的数据、噪声等离群值排除来提取训练数据。

82.学习处理部143例如基于知识库创建包括一个以上的运算的异常感测模型并使其存储于存储装置12。此时,学习处理部143决定对训练数据的特征进行学习后的参数。需要说明的是,也可以设为,在使用多个传感器的输出值来进行学习处理的情况下,适当进行归一化。

83.异常判定部144使用工艺数据和异常感测模型来计算异常度。

84.即,异常判定部144在学习处理中,使用用于进行交叉验证的测试数据和异常感测

barycenter averaging得到的异常度的情况下,对多个工艺数据进行同步处理,求出平均的时序数据。此外,在计算由自编码器、图形套索得到的异常度的情况下,对多个工艺数据进行同步处理。

93.需要说明的是,也可以是,预处理部142对工艺数据实施规定的数据清理。数据清理处理为排除离群值的处理,能采用各种各样的方法。例如,可以使用最近的数据来计算移动平均值。此外,取移动平均值与实测值之差,求出表示差分的不均的标准偏差σ。然后,例如也可以排除未落入像从概率分布的平均值-3σ起至概率分布的平均 3σ为止的区间(也称为3σ区间)那样的规定的可靠区间的值。同样,也可以是,针对前后的实测值的差,排除未落入3σ区间的值。

94.之后,异常调制原因确定装置1的学习处理部143进行异常感测模型构建处理(图16:s2)。在本步骤中,基于图9所示的知识库,创建包括异常度的运算的异常感测模型。具体而言,针对与图9的各个“假定原因”建立了对应的一个以上的“影响”,分别计算由登记于“运算方法”的方法得到的异常度,创建以异常度的组合示出的异常感测模型。此外,学习处理部143通过异常感测的方法并使用训练数据来调整模型的参数。例如,在计算由自编码器得到的异常度的情况下,以能将被输入的工艺数据的信息在压缩后复原的方式,调整层间的权重系数。在计算由图形套索得到的异常度的情况下,基于来自多个传感器的工艺数据的协方差矩阵,将变量间的依存关系数值化。然后,学习处理部143使所创建的异常感测模型存储于存储装置12。

95.异常调制原因确定装置1的异常判定部144使用所创建的异常感测模型和测试数据来进行异常度的计算(图16:s31)。在本步骤中,异常判定部144根据异常度计算的方法来计算异常度。例如,在计算由霍特林法得到的异常度的情况下,使用工艺数据来推定总体的样本平均值和样本标准偏差,基于从总体的平均值起至验证对象的工艺数据为止的距离来求出异常度。在计算由k最近邻算法得到的异常度的情况下,计算数据之间的距离,计算与到离验证对象的数据第k近的数据的距离相应的异常度。在计算由dtw barycenter averaging得到的异常度的情况下,基于在预处理中同步后的时序数据之间的距离的累计值,通过k最近邻算法、霍特林理论求出异常度。在计算由自编码器得到的异常度的情况下,向自编码器输入验证对象的工艺数据,求出与输入层的值和输出层的值之差相应的异常度。在计算由图形套索得到的异常度的情况下,使用验证对象的工艺数据,求出变量间的依存关系,求出与成为基准的依存关系的差异的大小相应的异常度。

96.异常调制原因确定装置1的原因诊断部145使用计算出的异常度来求出假定原因的成立度(图16:s32)。在本步骤中,对于各个知识库的假定原因,基于作为影响建立了对应的调制出现的比例来计算成立度。例如,图9的原因(2)与标签002的水分的上升、标签004的温度1的上升以及标签005的温度2的下降这三个影响建立了对应。也可以是,使用在图16的s31中针对各个影响计算出的异常度,将三个影响中、异常度超过阈值的影响的比例设为成立度。假设,在三个影响中的两个的异常度超过阈值的情况下,例如可以将成立度设为66.7%。此外,在成立度的计算中,还可以根据影响(标签)的种类或基于异常度的大小,进行加权。例如,作为成立度,也可以设为,在对各影响乘以权重的基础上求出总和。

97.此外,输出控制部146为了用户评价被创建的模型而输出在s31中计算出的异常度和在s32中计算出的成立度(图16:s33)。在本步骤中,使用在机组3的过去的运转中收集到

的工艺数据中、与用于模型的构建的训练数据不同的测试数据来进行交叉验证。此外,在本步骤中,也使用在过去发生过异常的时间点的工艺数据,适当地感测异常并验证警报、用于应对其的动作是否被输出。此外,学习处理部143判断是否以足够的精度感测异常(图16:s4)。在判断为精度不够的情况下(s4:否),以能适当地感测异常的方式,修正登记于知识库的阈值(换言之,工艺数据的正常范围),反复进行s31以后的处理。在s4中判断为能以足够的精度感测异常的情况下(s4:是),进行使用在s2中创建的异常感测模型、阈值的运用。需要说明的是,也可以设为,s4的判断的至少一部分由用户完成。

98.需要说明的是,关于动作,例如设为,与假定原因建立对应地、将机组3的操作人员为了应对假定原因而应进行的动作预先存储于存储装置12。图17是表示动作表的一个例子的图。图17的表包括原因、动作1以及动作2这些属性。在原因的栏中登记有与知识库的假定原因对应的原因。在动作1和动作2的栏中登记有表示机组3的操作人员为了消除对应的原因而应进行的措施的信息。

99.《异常感测处理》

100.图18是表示异常调制原因确定装置1所执行的异常感测处理的一个例子的处理流程图。异常调制原因确定装置1的处理器14通过执行规定的程序来执行像图18所示那样的处理。就异常感测处理而言,使用由机组3的运转而获得的工艺数据来被大致实时地执行。异常感测处理主要包括预处理(图18:s10)、模型读出处理(s20)以及异常判定处理(s30)。在图18中,对与图16所示的学习处理对应的工序赋予相同的附图标记,以下,以与学习处理的不同点为中心进行说明。为了方便,作为由与进行学习处理的装置相同的装置实现的处理进行说明,但进行异常感测处理的装置也可以为与进行学习处理的装置不同的装置。此外,设为,在学习处理中创建的异常感测模型、阈值、知识库等的表预先存储于存储装置12。

101.异常调制原因确定装置1的工艺数据获取部141获取工艺数据(图18:s11)。工艺数据设为以opc数据、所谓的数据库的表、像csv等那样的规定的形式的文件存储于存储装置12的数据。本步骤与图16的s11大致同样,但在机组3中获取与运转中的过程有关的数据。此外,异常调制原因确定装置1的预处理部142将连续处理的工艺数据与生产编号建立关联(图18:s12)。本步骤与图16的s12同样。然后,预处理部142进行在异常判定模型中使用的数据的提取和加工(图18:s13)。本步骤与图16的s13大致同样,但无需进行数据清理。

102.之后,异常调制原因确定装置1的异常判定部144从存储装置12读出在学习处理中创建的异常感测模型(图18:s20)。此外,异常判定部144使用所创建的异常感测模型和由机组3的运转获得的工艺数据来进行异常度的计算(图18:s31)。本步骤与图16的s31同样。此外,异常调制原因确定装置1的原因诊断部145使用计算出的异常度来求出假定原因的成立度(图18:s32)。本步骤与图16的s32同样。

103.此外,输出控制部146输出在s31中计算出的异常度和在s32中计算出的成立度,并且在任一异常度超过预先决定的阈值的情况下,发出警报(图18:s303)。在本步骤中,表示机组3的运转的状态的工艺数据、异常度、假定原因的成立度通过输入输出装置13来向用户提示。

104.图19是表示被输出到输入输出装置13的画面的一个例子的图。图19为主要的管理图的一个例子,用折线图示出了个别的工艺数据的推移。显示于输入输出装置13的区域131显示了多个从机组3获取的工艺数据的标识信息与最新的值的组合。区域132的管理图中,

对于确定的工艺数据,用折线图示出了值的推移。需要说明的是,纵轴表示工艺数据的值,横轴表示时间轴。此外,在图19的例子中设为,实线表示真值,虚线表示推算值。需要说明的是,真值为计算异常度的对象的工艺数据本身,推算值可以为由异常度的计算对象的工艺数据的回归分析得到的推算值。细虚线设为表示正常范围的上限和下限(换言之,用于异常感测的阈值)的线。需要说明的是,也可以设为,像图19中以圈出来表示的那样,在用户操作点选设备等输入输出装置13来使指针在曲线图上移动的情况下,显示指针所指示的时间点的工艺数据的数值。区域133的要因效果图中,在横轴显示在区域132显示的工艺数据的调制的原因或能将其确定的标签,纵轴用柱形图表示该原因的成立度。表示了成立度越大,越大可能作为工艺数据的调制的原因。此外,就成立度而言,原因诊断部145对于被设为工艺数据的调制的假定原因的事件,基于由异常判定部144计算出的异常度来计算。用户能基于成立度的大小来识别调制的候选的原因及其准确度,能容易地确定调制原因。此外,要因效果图设为在区域134的“诊断”按钮被按下的情况下,异常判定部144计算指定时刻或当前时刻的异常度并通过输出控制部146显示的图。

105.然后,在用户操作点选设备等输入输出装置13并选择了要因效果图的柱形图中的任一个柱形图的情况下,会在逻辑树中强调显示与柱形图对应的调制的原因。

106.图20是表示由输出控制部146输出到输入输出装置13的画面的其他例子的图。图20为树形图的一个例子,显示有像图10所示那样的逻辑树。例如在图19中选择了标签004的柱形图的情况下,会在逻辑树上强调显示与标签004的工艺数据对应的影响。强调显示例如通过颜色的变更、线种类的变更等显示形态的变更来完成。在图20中,向对应的矩形施加阴影。此外,与逻辑树的上游侧连接的粗线的矩形表示影响的假定原因。既可以设为像在图20中以圈出来表示的那样来显示各原因,也可以设为显示除了原因以外对工艺数据的影响。需要说明的是,也可以是,还显示在图18的s32中计算出的各原因的成立度,或者还显示动作。此外,也可以设为,在用户使指针在各矩形上移动的情况下显示原因。

107.需要说明的是,在按下了图19、图20所示的“走势”按钮的情况下,既可以显示在要因效果图中举出的各标签的工艺走势,也可以特别显示能确定调制的原因的标签的工艺走势。。工艺走势设为使用存储于存储装置12的工艺数据来计算例如像每隔规定时间、每隔规定天数、每隔规定月数或每个季节那样的每个期间的值并标示于曲线图上的内容。

108.此外,也可以设为,输出控制部146在例如通过各运算方法计算出的异常度超过规定的阈值的定时,输出异常度的日志。此外,也可以设为输出假定原因、成立度的日志。各日志通过将日期和时间、生产编号、运算方法、异常感测模型等相关联来进行输出,能易于异常调制的解析。

109.《变形例》

110.各实施方式中的各构成及其组合等为一个例子,可以在不脱离本发明的主旨的范围内适当进行构成的附加、省略、置换以及其他变更。本公开不受实施方式限定,而仅由权利要求书限定。此外,本说明书所公开的各个方案也可以与本说明书所公开的其他任何特征组合。

111.此外,在上述的实施方式中以化学机组为例进行了说明,但能应用于一般的生产设备中的制造过程。例如也可以是,将批次编号作为处理单位并应用依照实施方式中的分批工序的处理来代替实施方式中的分批工序的生产编号。

112.也可以设为,异常调制原因确定装置1的功能的至少一部分以分散于多个装置的方式实现,还可以设为多个装置并行提供相同的功能。此外,也可以设为,异常调制原因确定装置1的功能的至少一部分设于所谓的云(cloud)上。

113.此外,本公开包括执行上述的处理的方法、计算机程序、记录有该程序的计算机可读记录介质。记录有该程序的记录介质能通过使计算机执行程序来进行上述的处理。

114.在此,计算机可读记录介质是指能通过电、磁、光学、机械或化学的作用蓄积数据、程序等信息并从计算机读取的记录介质。作为像这样的记录介质中、能从计算机卸下的记录介质,有软盘、光磁盘、光盘、磁带、存储卡等。此外,作为固定于计算机的记录介质,有hdd、ssd(solid state drive)、rom等。

115.附图标记说明

116.1:异常调制原因确定装置;

117.11:通信i/f;

118.12:存储装置;

119.13:输入输出装置;

120.14:处理器;

121.141:工艺数据获取部;

122.142:预处理部;

123.143:学习处理部;

124.144:异常判定部;

125.145:原因诊断部;

126.146:输出控制部;

127.2:控制站;

128.3:机组。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。