1.本技术涉及汽车减震器领域,更具体地涉及一种带防氮气泄漏装置的汽车减震器。

背景技术:

2.在越野车和赛车中,因车辆颠簸频繁且颠簸幅度大,通常采取单缸汽车减震器,并在其中一腔室中注入高压氮气。其原因在于:车辆颠簸幅度大的情况下,活塞杆快速运动,而减震油通过过油孔的速度有限,仅注有减震油的汽车减震器难以及时形成阻尼力并实现有效减震,而通过在相邻腔室中注入高压氮气,高压氮气受来自于浮动活塞的推力会产生一定的阻尼力,实现了快速响应,使整个减震过程更顺滑,提高了汽车的减震性能。

3.而为了注入高压氮气,需在汽车减震器上设置注气孔,专利文件(cn203297453u)公开了一种汽车减震器,包括一缸筒和一底盖,所述底盖和所述缸体固定连接,所述缸筒中设有一浮动活塞,所述浮动活塞将缸体的内腔分为氮气腔室和油液腔室,其中底盖和浮动活塞之间的腔室为氮气腔室。在该实施例中,所述底盖上具有一螺孔,高压氮气可通过所述螺孔注入氮气腔室,该实用新型还包括一螺钉和若干密封圈,在将高压氮气充入氮气腔室后,所述螺钉与所述螺孔螺纹连接,且所述密封圈的两端分别与所述螺钉的端部和所述底盖抵靠,实现对氮气腔室的密封。其不足在于:通过充气针等工具插入螺孔,向氮气腔室注入高压氮气,当氮气腔室中的高压氮气达到预定数值后,拔出充气针等工具,再使螺钉与螺孔螺纹连接,在拔出充气针到拧紧螺钉的过程中,由于此时的螺孔为一通孔,孔内没有遮挡物,高压氮气会通过尚未封闭的螺孔泄漏至外界,易使氮气腔室内的高压氮气含量低于原先的预定值,降低汽车减震器的可靠性和瞬时减震性能。

4.因此提供一种注入氮气时不易泄漏、便于补充氮气的带防氮气泄漏装置的汽车减震器的需求是存在的。

技术实现要素:

5.本技术主要目的在于提供一种带防氮气泄漏装置的汽车减震器,其中,所述带防氮气泄漏装置的汽车减震器包括一工作缸、一活塞杆、一浮动活塞和一底盖,所述工作缸具有一内腔,所述活塞杆的一端被可移动地置于所述内腔中,所述浮动活塞位于所述内腔背离所述活塞杆的一端,所述底盖与所述工作缸背离所述活塞杆的一端固定连接,所述底盖与所述浮动活塞之间的所述内腔充有高压氮气,所述底盖具有一充气孔,所述充气孔连通内腔和外界,所述底盖还设有一防泄漏装置,所述防泄漏装置与所述充气孔连接并封闭所述充气孔,所述防泄漏装置包括一橡胶塞,充气针可穿过所述橡胶塞向所述内腔注入所述高压氮气,通过所述橡胶塞,在拔出充气针到拧紧防泄漏装置的过程中,内腔中的高压氮气不易泄漏至外界。

6.本技术的另一目的在于提供一种带防氮气泄漏装置的汽车减震器,其中,所述防泄漏装置包括一基座,所述充气孔靠近外界的一端与所述基座螺纹连接,所述基座靠近所

述内腔的一端具有一第一安装孔,所述橡胶塞设于所述第一安装孔内,所述橡胶塞与所述第一安装孔过盈配合,且所述第一安装孔的侧壁设有锯齿状勾槽,防止所述橡胶塞脱离所述第一安装孔。

7.本技术的另一目的在于提供一种带防氮气泄漏装置的汽车减震器,其中,所述基座还具有一连接孔,所述连接孔连通所述第一安装孔和外界,所述防泄漏装置还包括一紧固件和一第二密封圈,所述第二密封圈套接在所述紧固件上,所述紧固件设有所述第二密封圈的一端与所述连接孔螺纹连接,此时,所述第二密封圈分别与所述紧固件和所述基座抵靠,通过所述第二密封圈防止内腔中的高压氮气外泄至外界。

8.本技术的另一目的在于提供一种带防氮气泄漏装置的汽车减震器,其中,所述紧固件为一螺栓,所述螺栓的螺纹部分涂有螺纹胶,所述螺纹胶用于填补连接孔和紧固件螺纹部分之间的螺纹间隙,防止内腔中的高压氮气外泄至外界。

9.本技术的另一目的在于提供一种带防氮气泄漏装置的汽车减震器,其中,所述带防氮气泄漏装置的汽车减震器结构简单、操作便捷,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,易于推广和使用。

10.为了实现上述至少一发明目的,本技术提供了一种带防氮气泄漏装置的汽车减震器,包括一工作缸、一活塞杆和一浮动活塞,所述工作缸具有一内腔,所述活塞杆的一端设有活塞总成,所述活塞杆设有所述活塞总成的一端被可移动地置于所述内腔中,所述浮动活塞位于所述内腔背离所述活塞杆的一端,其中所述带防氮气泄漏装置的汽车减震器,还包括:

11.一底盖,所述底盖与所述工作缸背离所述活塞杆的一端固定连接,所述底盖与所述浮动活塞之间的所述内腔充有高压氮气,所述底盖具有一充气孔,所述充气孔连通内腔和外界,所述底盖还设有一防泄漏装置,所述防泄漏装置与所述充气孔连接并封闭所述充气孔,所述防泄漏装置包括一橡胶塞,充气针可穿过所述橡胶塞向所述内腔注入所述高压氮气。

12.在本技术一个或多个实施例中,所述充气孔靠近外界的一端具有一第一连接部,所述防泄漏装置包括一基座,所述基座的一端设有一第二连接部,所述第二连接部设于所述充气孔内并与所述第一连接部固定连接,所述基座靠近所述内腔的一端具有一第一安装孔,所述橡胶塞设于所述第一安装孔内。

13.在本技术一个或多个实施例中,所述基座背离所述第二连接部的一端具有一环形凹槽,所述防泄漏装置还包括一第一密封圈,所述第一密封圈套接在所述基座上,且所述第一密封圈的两端分别与所述充气孔的内壁和所述环形凹槽的壁面抵靠。

14.在本技术一个或多个实施例中,所述基座还具有一连接孔,所述连接孔连通所述第一安装孔和外界,所述防泄漏装置还包括一紧固件和一第二密封圈,所述第二密封圈套接在所述紧固件上,所述紧固件设有所述第二密封圈的一端穿设所述连接孔并与所述连接孔连接,此时,所述第二密封圈分别与所述紧固件和所述基座抵靠。

15.在本技术一个或多个实施例中,所述紧固件背离所述橡胶塞的一端具有一抵靠部,所述基座背离所述橡胶塞的一端具有一第二安装孔和一第三安装孔,所述第三安装孔位于所述第二安装孔和所述连接孔之间,所述第三安装孔连通所述第二安装孔和所述连接孔,当所述紧固件与所述连接孔连接时,所述第二密封圈置于所述第三安装孔内,且所述第

二密封圈的两端分别与所述抵靠部和所述第三安装孔的底壁抵靠,同时,所述第二密封圈的侧面与所述第三安装孔的侧壁抵靠,且所述抵靠部置于所述第二安装孔内。

16.在本技术一个或多个实施例中,所述抵靠部的直径大于所述第二密封圈的外圈直径。

17.在本技术一个或多个实施例中,所述第一安装孔的侧壁设有锯齿状勾槽,当所述橡胶塞置于所述第一安装孔内时,所述锯齿状勾槽嵌入所述橡胶塞的外壁。

18.在本技术一个或多个实施例中,所述紧固件为一螺栓,所述螺栓的螺纹部分涂有螺纹胶。

19.在本技术一个或多个实施例中,所述浮动活塞靠近所述活塞杆的一端具有一凹孔。

20.在本技术一个或多个实施例中,所述浮动活塞的侧面具有若干个间隔设置的容置槽,每一所述容置槽中均设有一第三密封圈,每一所述第三密封圈的侧壁均与所述内腔的侧壁贴合。

21.在本技术实施例中,在充气孔内设有橡胶塞,在注入氮气时,充气针插入并穿过橡胶塞,向内腔注入高压氮气,在拔出充气针到拧紧防泄漏装置的过程中,通过橡胶塞避免内腔中的高压氮气泄漏至外界;橡胶塞安装在基座的第一安装孔内,第一安装孔连通充气孔,通过在第一安装孔内增设锯齿状勾槽,并令橡胶塞的外壁嵌于锯齿状勾槽内,防止橡胶塞脱离基座;基座上还具有一连接孔,连接孔连通第一安装孔和外界,在向内腔注入高压氮气后,将紧固件与连接孔螺纹连接,进一步防止有高压氮气泄露至外界;通过在紧固件的螺纹部分涂螺纹胶,填补螺纹和孔壁之间的间隙,提高防泄漏装置的密封性;通过将第一密封圈和第二密封圈设置在对应的螺纹终止线附近,防止高压氮气通过螺纹间隙泄漏至外界;通过在浮动活塞上挖设凹坑减轻浮动活塞的重量,并更省料。

附图说明

22.从下面结合附图对本技术实施例的详细描述中,本技术的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

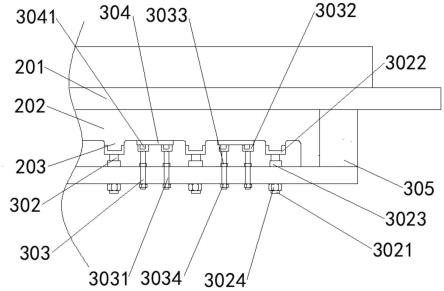

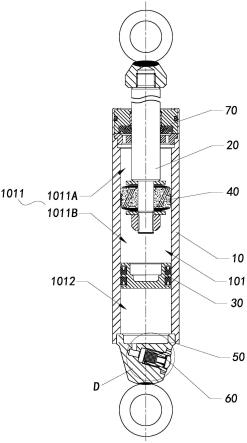

23.图1图示了带防氮气泄漏装置的汽车减震器的结构示意图。

24.图2图示了图1的d处的放大图。

25.图3图示了底盖的剖视图。

26.图4图示了基座的剖视图。

27.图5图示了紧固件的结构示意图。

28.图6图示了浮动活塞的剖视图。

29.图7图示了活塞总成的剖视图。

具体实施方式

30.以下说明书和权利要求中使用的术语和词不限于字面的含义,而是仅由本发明人使用以使得能够清楚和一致地理解本技术。因此,对本领域技术人员很明显仅为了说明的目的而不是为了如所附权利要求和它们的等效物所定义的限制本技术的目的而提供本技术的各种实施例的以下描述。

31.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

32.虽然比如“第一”、“第二”等的序数将用于描述各种组件,但是在这里不限制那些组件。该术语仅用于区分一个组件与另一组件。例如,第一组件可以被称为第二组件,且同样地,第二组件也可以被称为第一组件,而不脱离实用新型构思的教导。在此使用的术语“和/或”包括一个或多个关联的列出的项目的任何和全部组合。

33.在这里使用的术语仅用于描述各种实施例的目的且不意在限制。如在此使用的,单数形式意在也包括复数形式,除非上下文清楚地指示例外。另外将理解术语“包括”和/或“具有”当在该说明书中使用时指定所述的特征、数目、步骤、操作、组件、元件或其组合的存在,而不排除一个或多个其它特征、数目、步骤、操作、组件、元件或其组的存在或者附加。

34.申请概述

35.现有一种汽车减震器,通过充气针等工具插入螺孔,向氮气腔室注入高压氮气,当氮气腔室中的高压氮气达到预定数值后,拔出充气针等工具,再使螺钉与螺孔螺纹连接,在拔出充气针到拧紧螺钉的过程中,由于此时的螺孔为一通孔,孔内没有遮挡物,高压氮气会通过尚未封闭的螺孔泄漏至外界,易使氮气腔室内的高压氮气含量低于原先的预定值,降低汽车减震器的可靠性和瞬时减震性能。

36.基于上述技术问题,本技术提出一种带防氮气泄漏装置的汽车减震器,其中,所述带防氮气泄漏装置的汽车减震器结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,同时,对于生产厂家来说,本技术所提供的带防氮气泄漏装置的汽车减震器易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

37.示意性带防氮气泄漏装置的汽车减震器,

38.参考图1至图7,依本实用新型一较佳实施例的一带防氮气泄漏装置的汽车减震器,其中所述带防氮气泄漏装置的汽车减震器包括一工作缸10、一活塞杆20和一浮动活塞30,所述工作缸10具有一内腔101,所述活塞杆20的一端设有活塞总成40,所述活塞总成40 与所述活塞杆20固定连接并跟随所述活塞杆20移动,所述固定连接方式被优选为螺纹连接,所述活塞杆20设有所述活塞总成40的一端被可移动地置于所述内腔101中,所述浮动活塞30位于所述内腔101背离所述活塞杆20的一端,所述浮动活塞30将所述内腔101 分为油液腔室1011和氮气腔室1012,其中所述内腔101设有所述活塞总成40的一端为所述油液腔室1011。更进一步地,所述活塞总成40又将所述油液腔室1011分为上腔室 1011a和下腔室1011b,其中所述活塞总成40与所述浮动总成之间的所述油液腔室1011 为所述下腔室1011b。需要说明的是,所述油液腔室1011注有减震油,所述氮气腔室1012 中注有高压氮气。

39.进一步地,如图1所示,所述带防氮气泄漏装置的汽车减震器还包括一底盖50,所述底盖50与所述工作缸10背离所述活塞杆20的一端固定连接,所述固定连接方式被优先为焊接,所述底盖50与所述浮动活塞30之间的所述内腔101(即所述氮气腔室1012)充有高压氮气,如图2和图3所示,所述底盖50具有一充气孔501,所述充气孔501连通内腔101和外界,所述底盖50还设有一防泄漏装置60,所述防泄漏装置60与所述充气孔501连接并封闭所述充气孔501,所述防泄漏装置60包括一橡胶塞601,充气针可穿过所述橡胶塞601向所述内腔

101注入所述高压氮气。更进一步地,自所述底盖50的侧壁沿侧壁的法向向下延伸预定距离,形成所述充气孔501连通外界的一端;自所述底盖50 的底面向所述底盖50的顶面方向延伸预定距离,形成所述充气孔501连通所述氮气腔室 1012的一端。

40.具体地,如图3和图4所示,所述充气孔501靠近外界的一端具有一第一连接部5011,所述防泄漏装置60包括一基座602,所述基座602的一端设有一第二连接部6021,所述第二连接部6021设于所述充气孔501内并与所述第一连接部5011固定连接,所述基座 602靠近所述内腔101的一端具有一第一安装孔6022,所述橡胶塞601设于所述第一安装孔6022内。更进一步地,所述第一连接部5011被优选为所述充气孔501靠近外界的一端具有内螺纹,所述第二连接部6021被优选为所述基座602的一端具有外螺纹,通过所述第一连接部5011和所述第二连接部6021,所述基座602与所述充气孔501螺纹连接。需要说明的是,所述橡胶塞601具有弹性,所述橡胶塞601的直径大于所述第一安装孔6022,所述橡胶塞601被塞入所述第一安装孔6022内。

41.因所述基座602与所述充气孔501螺纹连接,所述氮气腔室1012中的高压氮气有顺着螺纹间的间隙外泄的风险,鉴于此,如图4和图2所示,所述基座602背离所述第二连接部6021的一端具有一环形凹槽6023,所述防泄漏装置60还包括一第一密封圈603,所述第一密封圈603套接在所述基座602上,且所述第一密封圈603的两端分别与所述充气孔501的内壁和所述环形凹槽6023的壁面抵靠。

42.具体地,如图4和图2所示,所述基座602还具有一连接孔6024,所述连接孔6024 连通所述第一安装孔6022和外界,所述防泄漏装置60还包括一紧固件604和一第二密封圈605,所述第二密封圈605套接在所述紧固件604上,所述紧固件604设有所述第二密封圈605的一端穿设所述连接孔6024并与所述连接孔6024连接,此时,所述第二密封圈 605分别与所述紧固件604和所述基座602抵靠。更进一步地,所述连接孔6024带有内螺纹,所述紧固件604设有所述第二密封圈605的一端具有外螺纹,所述紧固件604与所述连接孔6024螺纹连接。

43.需要说明的是,此时是所述第二密封圈605的上下两端分别与所述紧固件604和所述基座602抵靠,所述第二密封圈605的侧面并未受到保护。若所述第二密封圈605的侧面受外界侵蚀并破损后,其所述第二密封圈605的密封性就难以得到保证。

44.鉴于此,如图5和图4所示,所述紧固件604背离所述橡胶塞601的一端具有一抵靠部6041,所述基座602背离所述橡胶塞601的一端具有一第二安装孔6025和一第三安装孔6026,所述第三安装孔6026位于所述第二安装孔6025和所述连接孔6024之间,所述第三安装孔6026连通所述第二安装孔6025和所述连接孔6024,当所述紧固件604与所述连接孔6024连接时,所述第二密封圈605置于所述第三安装孔6026内,且所述第二密封圈605的两端分别与所述抵靠部6041和所述第三安装孔6026的底壁抵靠,同时,所述第二密封圈605的侧面与所述第三安装孔6026的侧壁抵靠。更进一步地,所述抵靠部6041 的直径大于所述第二密封圈605的外圈直径。此时,所述第二密封圈605的侧面受所述第三安装孔6026的侧壁保护,所述第二密封圈605的顶面受所述抵靠部6041的保护。

45.需要说明的是,当所述紧固件604被拧紧时,所述第二密封圈605被压实,即使存在极少量的高压氮气通过所述橡胶塞601上的针孔流入所述连接孔6024的螺纹的间隙之中,也会受阻于所述第二密封圈605,难以泄漏至外界。还需说明的是,所述橡胶塞601上的针孔

来自于向所述氮气腔室1012注入高压氮气时,充气针穿过所述橡胶塞601所致。

46.进一步地,为防止充气针插入并通过橡胶塞601时,所述橡胶塞601自所述第一安装孔6022中脱落,如图4所示,所述第一安装孔6022的侧壁设有锯齿状勾槽,当所述橡胶塞601置于所述第一安装孔6022内时,所述锯齿状勾槽嵌入所述橡胶塞601的外壁。

47.进一步地,如图5所示,所述紧固件604为一螺栓,所述螺栓的螺纹部分涂有螺纹胶,所述螺纹胶被优选为k-222螺纹锁固剂,所述螺纹胶填充了所述连接孔6024和所述紧固件604之间的螺纹间隙,使通过针孔的高压氮气难以通过所述螺纹间隙,且前文已表,即使通过所述螺纹间隙,所述高压氮气也会受阻于所述第二密封圈605。此外,由于k-222 螺纹锁固剂的固化强度较低,并不影响所述螺栓的拆卸。

48.现对防泄漏装置60进一步说明:在对所述氮气腔室1012注入高压氮气时,所述基座 602与所述充气孔501螺纹连接,所述橡胶塞601置于所述第一安装孔6022中,所述第一密封圈603置于所述环形凹槽6023内,所述紧固件604未与所述连接孔6024螺纹连接,所述充气针通过所述连接孔6024并穿过所述橡胶塞601,向所述氮气腔室1012注入高压氮气。当所述氮气腔室1012中的高压氮气达到预设含量后,将所述充气针拔出所述橡胶塞601,此时所述橡胶塞601会留下针孔,但由于所述橡胶塞601具有弹性,所述橡胶塞601先前受所述充气针挤压的部分沿针孔的径向方向向内回弹,并缩小所述针孔的孔径。由于所述充气针的直径本就很小,且在橡胶塞601的回弹力下孔径进一步缩小,高压氮气的流失量低,避免了氮气腔室1012内的高压氮气含量低于预设含量的风险。随后,将涂有螺纹胶并套接有第二密封圈605的所述紧固件604与所述连接孔6024螺纹连接,对所述充气孔501进一步密封。

49.进一步地,如图6所示,所述浮动活塞30靠近所述活塞杆20的一端具有一凹孔301,因所述凹孔301的存在,所述油液腔室1011的容积变大,能够注入更多减震油;此外,节约了所述浮动活塞30的用材,并进一步降低汽车减震器的整体重量。

50.进一步地,如图6所示,所述浮动活塞30的侧面具有若干个间隔设置的容置槽302,所述浮动活塞30还包括若干个第三密封圈303,每一所述容置槽302中均设有一第三密封圈303,每一所述第三密封圈303的侧壁均与所述内腔101的侧壁贴合,进一步防范了所述油液腔室1011和所述氮气腔室1012之间的泄漏风险。

51.进一步地,如图1所示,所述带防氮气泄漏装置的汽车减震器还包括一油封导向总成 70,所述油封导向总成70封闭所述工作缸10背离所述底盖50的一端。所述油封导向总成70和所述活塞总成40之间的所述油液腔室1011为所述上腔室1011a。所述油封导向总成70包括一油封(图中未标出)和一导向件(图中未标出),所述油封与所述导向件均置于所述内腔101中,且所述油封与所述导向件抵靠,所述油封位于所述导向件背离所述活塞总成40的一端,当所述油封和所述导向件均置于所述内腔101后,对所述工作缸10 设有所述油封导向总成的一端的端部进行卷边处理,令所述油封封闭所述内腔101的腔口。此外,所述油封和所述导向件均具有令所述活塞杆20通过的导向孔(图中未标出),两所述导向孔同轴设置,所述活塞杆20相继穿设所述导向件和所述油封上的所述导向孔。

52.进一步地,如图7所示,所述活塞总成40包括一活塞401、若干个第一阀片402和若干个第二阀片403,所述活塞401上具有若干个第一过油孔4011和若干个第二过油孔4012,所述第一阀片402和所述第二阀片403分别位于所述活塞401的两端并均与所述活塞401 抵靠,其中所述第一阀片402位于所述活塞401靠近所述油封导向总成70的一端。更进一步地,

所述第一过油孔4011和所述第二过油孔4012均倾斜布置,所述第一阀片402封闭所述第一过油孔4011的同时不封闭所述第二过油孔4012;所述第二阀片403封闭所述第二过油孔4012的同时不封闭所述第一过油孔4011。为保证所述上腔室1011a和所述下腔室1011b之间的密封性,所述活塞401的侧面具有放置密封毡圈的安装槽4013,所述活塞401具有一贯穿孔4014,所述活塞杆20穿设所述贯穿孔4014。

53.现对所述带防氮气泄漏装置的汽车减震器的工作原理加以说明:当所述活塞杆20向所述底盖50方向移动时,所述下腔室1011b容积变小,所述上腔室1011a容积变大,所述下腔室1011b的液压高于所述上腔室1011a的液压,且所述下腔室1011b的液压高于所述氮气腔室1012的气压,此时:一、所述第一阀片402向所述油封导向总成70方向弯折预定角度,置于所述下腔室1011b中的油液通过所述第一过油孔4011流入所述上腔室 1011a,产生阻尼力;二、所述下腔室1011b中的减震油推动所述浮动活塞30向所述底盖 50方向移动,并进一步压缩所述氮气腔室1012中的高压氮气,产生阻尼力。

54.当所述活塞杆20向所述油封导向总成70方向移动时,所述下腔室1011b容积变大,所述上腔室1011a容积变小,所述下腔室1011b的液压低于所述上腔室1011a的液压,且所述下腔室1011b的液压低于所述氮气腔室1012的气压,此时:一、所述第二阀片403 向所述底盖50方向弯折预定角度,置于所述上腔室1011a中的减震油通过所述第二过油孔4012并流入所述下腔室1011b,产生阻尼力;二、所述氮气腔室1012中的高压氮气推动所述浮动活塞30向所述油封导向总成70方向移动,产生阻尼力。

55.综上,基于本技术实施例的所述带防氮气泄漏装置的汽车减震器被阐明,其为所述带防氮气泄漏装置的汽车减震器提供结构简单、便于换油、使用寿命长等优势。

56.值得一提的是,在本技术实施例中,所述带防氮气泄漏装置的汽车减震器结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性。同时,对于生产厂家来说,本技术所提供的带防氮气泄漏装置的汽车减震器易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

57.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离该原理下,本实用新型的实施方式可以有任何变形或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。