1.本实用新型涉及吸附分离设备技术领域,具体是涉及一种吸附分离设备。

背景技术:

2.现有的吸附分离设备多数为双塔式,其体积大,占地面积大,导致无法集成安装在其它设备内部,而且,但需要处理的气量增加时,无法简单对其进行扩容以提高处理气量,导致需要增购新的吸附分离设备以满足使用需求。

技术实现要素:

3.本实用新型的目的是提供一种扩充处理量成本低的吸附分离设备。

4.本实用新型的目的是这样实现的。

5.吸附分离设备,包括两组吸附分离模组、电气柜和支脚,两组吸附分离模组设置在支脚顶部,电气柜固定在两组吸附分离模组的一侧,电气柜设有控制装置以及检测每组吸附分离模组的压力指示装置,两组吸附分离模组之间连接有流体入口分配阀、流体出口单向阀、流体控制排放阀和反向解析管路, 每组吸附分离模组包括第一管道、至少一根填料管道和第二管道,第一管道和第二管道并排对齐且平行设置,第二管道固定在支脚上,填料管道设置在第一管道和第二管道之间,填料管道一端和第一管道连通,填料管道另一端和第二管道连通, 控制装置控制流体入口分配阀,使流体进入一组吸附分离模组并从流体出口单向阀流出,一组吸附分离模组的流体经反向解析管路进入另一组吸附分离模组,控制装置控制流体控制排放阀打开,该吸附分离模组内流体从流体控制排放阀流出。通过设置填料管道数量来实现控制吸附分离设备对流体的处理量,降低设备扩充处理量的成本。

6.上述技术方案还可作下述进一步完善。

7.更具体的方案,第一管道和第二管道相向一侧沿长度方向依次设有若干连接端口,填料管道端部和对应的连接端口连通。同一的连接端口方便安装和更换填料管道。

8.更具体的方案,未与填料管道端部连接的连接端口通过封板封堵。多余连接端口设计,实现扩充处理量安装填料管道预留位置,且平时通过封板封堵不影响正常使用。

9.更具体的方案,流体入口分配阀两端分别固定在一组吸附分离模组的第二管道上,流体入口分配阀的第一入口端用于连接流体进入管道,流体入口分配阀的两个第一出口端各与一组吸附分离模组的第二管道连通,控制装置控制流体入口分配阀的一个第一出口端与对应的第二管道连通。

10.更具体的方案,流体出口单向阀两端分别固定在一组吸附分离模组的第一管道上,流体出口单向阀的两个第二入口端各与一组吸附分离模组的第一管道连通,流体出口单向阀的第二出口端用于连接流体进入管道,两组吸附分离模组的压差使流体出口单向阀的一个第二入口端与对应的第一管道连通。

11.更具体的方案,流体控制排放阀两端分别固定在一组吸附分离模组的第二管道上,流体控制排放阀的两个第三入口端各与一组吸附分离模组的第二管道连通,流体控制

排放阀的第三出口端连通外界,控制装置控制流体控制排放阀的一个第三入口端与对应的第二管道连通。

12.更具体的方案,流体出口单向阀包括第二阀体,第二阀体内设有空腔,第二阀体设有一个与空腔连通的所述第二出口端,第二阀体设有两个与空腔连通的所述第二入口端,第二阀体外侧对应入口设有与第一管道连接的安装位,空腔对应第二入口端处设有支架,第二入口端设有固定杆、弹簧和封堵装置,固定杆设置在支架上,封堵装置固定在固定杆上,弹簧穿套在固定杆上,弹簧一端和封堵装置相抵,弹簧另一端和支架相抵,弹簧的弹力使封堵装置和第一管道相抵,断开第二入口端和第一管道的连通,一第一管道内压力使封堵装置远离管路,该第一管道、第二入口端、空腔和第二出口端形成连通的流体通路。流体出口单向阀在多条交汇的流体通路中使用,一流体通路连通后会自行阻碍其余流体通路连通,降低成本,而且,通过支架安装封堵装置,可适应在截面不规则的流体通路中,扩大使用范围。

13.更具体的方案,固定杆为螺栓,支架上设有通孔,通孔朝向第二入口端,固定杆带外螺纹一端穿过通孔延伸至第二入口端处,封堵装置和固定杆带外螺纹一端螺纹连接,封堵装置通过固定杆沿通孔轴向方向移动,弹簧的弹力使固定杆的螺帽和支架相抵,封堵装置包括依次穿套在固定杆外螺纹一端上的第一螺母、垫片、阀板、底座和第二螺母,第一螺母和第二螺母将垫片、阀板和底座夹紧。固定杆制造成本低,容易获得,方便安装。封堵装置通过第一螺母、垫片、底座和第二螺母限制阀板在固定杆上位置,使阀板带动固定杆移动。

14.更具体的方案,反向解析管路上设有控制阀。控制两组吸附分离模组流体的导通量,便于两组吸附分离模组在吸附分离和解析工序中轮换。

15.本实用新型有益效果如下。

16.(1)通过设置填料管道数量来实现控制吸附分离设备对流体的处理量,降低设备扩充处理量的成本。流体入口分配阀、流体出口单向阀、流体控制排放阀设计,使处理量增加或减少均无需对控制系统、信号转换系统进行更改,使用方便有助于减低成本。

17.(2)其次,第一管道和第二管道采用同一的连接端口方便安装和更换填料管道。多余连接端口设计,实现扩充处理量安装填料管道预留位置,且平时通过封板封堵不影响正常使用。

18.(3)再有,流体出口单向阀在多条交汇的流体通路中使用,一流体通路连通后会自行阻碍其余流体通路连通,降低成本,而且,通过支架安装封堵装置,可适应在截面不规则的流体通路中,扩大使用范围。封堵装置通过第一螺母、垫片、底座和第二螺母限制阀板在固定杆上位置,使阀板带动固定杆移动。

19.(4)另,反向解析管路的控制阀,控制两组吸附分离模组流体的导通量,便于两组吸附分离模组在吸附分离和解析工序中轮换。

附图说明

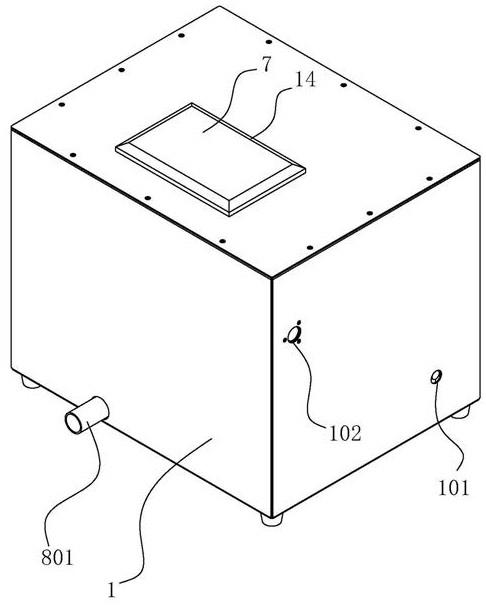

20.图1为实施例一的结构示意图。

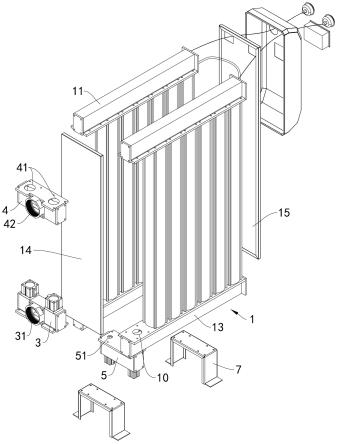

21.图2为图1的分解结构示意图。

22.图3为实施例一的结构示意图(另一视角)。

23.图4为图3的分解结构示意图。

24.图5为实施例一中处于吸附分离工序中的吸附分离模组的工作示意图。

25.图6为实施例一中处于解析工序中的吸附分离模组的工作示意图。

26.图7为实施例一的侧视工作示意图。

27.图8为实施例一中流体出口单向阀的结构示意图。

28.图9为实施例一中流体出口单向阀的剖面结构示意图。

29.图10为实施例一中流体出口单向阀的分解结构示意图。

30.图11为实施例一中流体入口分配阀的结构示意图。

31.图12为实施例一中流体入口分配阀的剖面结构示意图。

32.图13为实施例一中流体入口分配阀的分解结构示意图。

33.图14为实施例一中流体控制排放阀的结构示意图。

34.图15为实施例一中流体控制排放阀的剖面结构示意图。

35.图16为实施例一中流体控制排放阀的分解结构示意图。

具体实施方式

36.下面结合附图及实施例对本实用新型作进一步描述。

37.实施例一,参见图1-4所示,一种吸附分离设备,两组吸附分离模组1、电气柜2、流体入口分配阀3、流体出口单向阀4、流体控制排放阀5、反向解析管路6和支脚7。两组吸附分离模组1竖直且平行设置在支脚7顶部,两组吸附分离模组1的前端设有前固定板14,电气柜2固定在前固定板14上,电气柜2设有控制装置21和压力指示装置22。

38.每组吸附分离模组1包括第一管道11、至少一根填料管道12和第二管道13,第一管道11和第二管道13并排对齐且平行设置,第二管道13固定在支脚7上,第一管道11位于第二管道13上方,填料管道12竖直设置在第一管道11和第二管道13之间,第一管道11和第二管道13相向一侧沿长度方向依次设有若干连接端口10,填料管道12端部和对应的连接端口10连通。即填料管道12一端和第一管道11的连接端口10连通,填料管道12另一端和第二管道13的连接端口10连通。当然,由于需要预留吸附分离设备的扩充处理量,填料管道12数量少于连接端口10数量,此时,未与填料管道12端部连接的连接端口10通过封板封堵,吸附分离模组1能够正常使用。当需要扩充处理量时,增加填料管道12数量,拆卸下封板,安装增加的填料管道12即可实施。优选地,连接端口10为圆孔,且连接端口10与填料管道12同轴心,连接端口10的直径与填料管道12内直径比值约为1:4至1:8之间。填料管道12两端均通过螺栓与第一管道11和第二管道13相连,在填料管道12端面与第一管道11、第二管道13的平面间有特制密封圈实现密封,并有特制的垫片限定相互间的距离和位置。

39.反向解析管路6将两个吸附分离模组1的第一管道11连通,反向解析管路6上设有控制阀(图中未示出),控制阀控制两个第一管道11的流体流通量。两个压力指示装置22各自连通一组吸附分离模组1的第一管道11,以检测对应第一管道11的压力值。优选地,压力指示装置22为压力指示表。

40.流体入口分配阀3两端分别固定在一组吸附分离模组1的第二管道13上,流体入口分配阀3的第一入口端31用于连接流体进入管道,流体入口分配阀3的两个第一出口端32各与一组吸附分离模组1的第二管道13连通,控制装置21控制流体入口分配阀3的一个第一出口端32与对应的第二管道13连通。

41.流体出口单向阀4两端分别固定在一组吸附分离模组1的第一管道11上,流体出口单向阀4的两个第二入口端41各与一组吸附分离模组1的第一管道11连通,流体出口单向阀4的第二出口端42用于连接流体进入管道,两组吸附分离模组1的压差使流体出口单向阀4的一个第二入口端41与对应的第一管道11连通。

42.流体控制排放阀5两端分别固定在一组吸附分离模组1的第二管道13上,流体控制排放阀5的两个第三入口端51各与一组吸附分离模组1的第二管道13连通,流体控制排放阀5的第三出口端52连通外界,控制装置21控制流体控制排放阀5的一个第三入口端51与对应的第二管道13连通。优选地,流体控制排放阀5的第三出口端52连接有消音器53,以降低流体排放噪音。

43.流体出口单向阀4设置在第一管道11底面,流体入口分配阀3设置在第二管道13顶面,流体控制排放阀5设置在第二管道13底面,流体出口单向阀4位于流体入口分配阀3上方,流体入口分配阀3位于流体控制排放阀5上方。其中,流体出口单向阀4的第二入口端41和第一管道11的连接端口10连通、流体入口分配阀3的第一出口端32和第二管道13的连接端口10连通,降低吸附分离模组1制造成本,同时,流体出口单向阀4和流体入口分配阀3均与最边上的连接端口10连通,流体出口单向阀4和流体入口分配阀3与填料管道12之间通过后固定板15分隔。

44.参见图8-10所示,本实施例中,流体出口单向阀4包括第二阀体40,第二阀体40内设有空腔,第二阀体40设有一个与空腔连通的所述第二出口端42,第二阀体40设有两个与空腔连通的所述第二入口端41,第二阀体40外侧对应入口设有与第一管道11连接的安装位,空腔对应第二入口端41处设有支架43,第二入口端41设有固定杆44、弹簧45和封堵装置8,固定杆44设置支架43上,封堵装置8固定在固定杆44上,弹簧45穿套在固定杆44上,弹簧45一端和封堵装置8相抵,弹簧45另一端和支架43相抵,弹簧45的弹力使封堵装置8和第一管道11相抵,断开第二入口端41和第一管道11的连通,一第一管道11内压力使封堵装置8远离第一管道11,该第一管道11、第二入口端41、空腔和第二出口端42形成连通的流体通路。

45.固定杆44为螺栓,支架43上设有通孔,通孔朝向第二入口端41,固定杆44带外螺纹一端穿过通孔延伸至第二入口端41处,封堵装置8和固定杆44带外螺纹一端螺纹连接,封堵装置8通过固定杆44沿通孔轴向方向移动,弹簧45的弹力使固定杆44的螺帽和支架43相抵。封堵装置8包括依次穿套在固定杆44外螺纹一端上的第一螺母81、垫片82、阀板83、底座84和第二螺母85,第一螺母81和第二螺母85将垫片82、阀板83和底座84夹紧。

46.参见图11-13所示,本实施例中,流体入口分配阀3包括第一阀体30,第一阀体30内设有空腔,第一阀体30设有一个与空腔连通的所述第一入口端31,第一阀体30设有至少两个与空腔连通的所述第一出口端32,与每一第一出口端32相对的第一阀体30一侧上对应设有第一驱动装置33,第一驱动装置33均向空腔内延伸出第一活动部34,第一活动部34上设有阀门装置9,第一阀体30外侧对应第一出口端32设有与第二管道13连接的安装位,第一驱动装置33驱动第一活动部34移动,第一活动部34带动阀门装置9与第二管道13相抵,断开第一出口端32和第二管道13的连通,当第一驱动装置33驱动第一活动部34反向移动,阀门装置9远离第二管道13,该第二管道13、相应的第一出口端32、空腔和第一入口端31形成连通的流体通路。第一活动部34为杆状,第一活动部34靠近第一出口端32一端的端面设有螺孔和螺栓92,阀门装置9穿套在螺栓92上,螺栓92和螺孔螺纹连接,第一活动部34和螺栓92夹

紧阀门装置9。阀门装置9包括均依次穿套在螺栓92上的垫片82、阀板83和底座84,阀板83通过垫圈91和螺栓92配合,底座84支撑阀板83,使阀板83和第二管道13相抵密封。第一驱动装置33为气缸,第一活动部34为气杆。

47.参见图14-16所示,本实施例中,流体控制排放阀5包括第三阀体50,第三阀体50内设有空腔,第三阀体50设有一个与空腔连通的第三出口端52,第三阀体50设有至少两个与空腔连通的第三入口端51,与每一第三入口端51相对的第三阀体50一侧上对应设有第二驱动装置54,第二驱动装置54均向空腔内延伸出第二活动部55,第二活动部55上设有阀门装置9,第三阀体50外侧对应第三入口端51设有与排放装置连接的安装位,第二驱动装置54驱动第二活动部55移动,第二活动部55带动阀门装置9穿出第三入口端51与第二管道13相抵,断开第三入口端51和第二管道13的连通,当第二驱动装置54驱动第二活动部55反向移动,阀门装置9远离第二管道13,该第二管道13、相应的第三入口端51、空腔和第三出口端52形成连通的流体排放通路。第二活动部55靠近第三入口端51一端的端面设有螺孔和螺栓92,阀门装置9穿套在螺栓92上,螺栓92和螺孔螺纹连接,第二活动部55和螺栓92夹紧阀门装置9。阀门装置9结构与流体入口分配阀3的阀门装置9结构相同,此处不再详述。第二驱动装置54为气缸,第二活动部55为气杆。

48.参见图5-7所示,流体从第一入口端31进入流体入口分配阀3,控制装置21控制流体入口分配阀3右侧的第一驱动装置33动作,右侧的第一驱动装置33带动对应的阀门装置9移动与第二管道13相抵,实现流体经流体入口分配阀3进入左侧的吸附分离模组1内,即流体从左侧的吸附分离模组1中由下至上依次经过第一管道11、填料管道12和第二管道13,此时,左侧吸附分离模组1压力大于右侧的吸附分离模组1,左侧吸附分离模组1的第二管道13内流体顶开流体出口单向阀4左侧对应的封堵装置8,流体通过第二出口端42进入流体出口单向阀4并从第二入口端41流出,完成流体的吸附过滤工序。

49.同时,反向解析管路6引导左侧填料管道吸附分离模组1的第一管道11中流体进入右侧吸附分离模组1的第一管道11中,即流体在流体从右侧的吸附分离模组1中由上至下依次经过第二管道13、填料管道12和第一管道11,在吹扫作用力、浓度差作用、范德华力、局部真空作用力等的作用下带走填料管道12中被吸附的物质完成解析过程,此时,控制装置21控制流体控制排放阀5左侧的第一驱动装置33动作,左侧的第一驱动装置33带动对应的阀门装置9移动与第二管道13相抵,实现流体经右侧的吸附分离模组1内进入流体控制排放阀5内,流体从右侧的第三入口端51进流体控制排放阀5并从第三出口端52经消音器53排出,完成流体的解析工序。

50.控制装置21控制流体入口分配阀3和流体控制排放阀5反向动作,使左侧吸附分离模组1进入流体的解析工序、右侧吸附分离模组1进入流体的吸附过滤工序,如此使两组吸附分离模组1交替完成吸附过滤和解析的工序。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。