1.本技术涉及流体控制技术领域,具体涉及一种电动阀。

背景技术:

2.电动阀设置有平衡孔,以平衡阀腔和电动阀内部的腔,阀腔连通进口流道或出口流道,由于工作介质中的杂质可能通过平衡孔进入电动阀内部,导致电动阀存在卡死的可能,因此,如何提供一种性能可靠的电动阀,是本领域技术人员需要考虑的一个技术问题。

技术实现要素:

3.本技术的目的在于提供一种电动阀,有利于提高电动阀的可靠性。

4.为实现上述目的,本技术采用如下技术方案:

5.一种电动阀,包括定子组件、转子组件、阀芯部件以及阀座部件,所述转子组件能够在所述定子组件的驱动下动作,所述转子组件能够带动所述阀芯部件相对所述阀座部件动作,所述阀芯部件包括阀芯部,所述阀芯部包括阀芯套和阀针部,所述阀芯套具有阀芯腔,所述阀芯部具有通道,所述通道与所述阀针部所在的腔连通,所述通道在形成所述阀芯腔的壁具有第一口,所述阀芯部还包括过滤装置,所述过滤装置覆盖所述通道的第一口。

6.本技术提供的一种实施例中,电动阀包括阀芯部件,阀芯部件包括阀芯部,阀芯部包括阀芯套和阀针部,阀芯套具有阀芯腔,阀芯部具有通道,通道与阀针部所在的腔连通,通道在形成阀芯腔的壁具有第一口,阀芯部还包括过滤装置,过滤装置覆盖通道的第一口;通过设置通道和过滤装置,有利于提高电动阀的可靠性。

附图说明

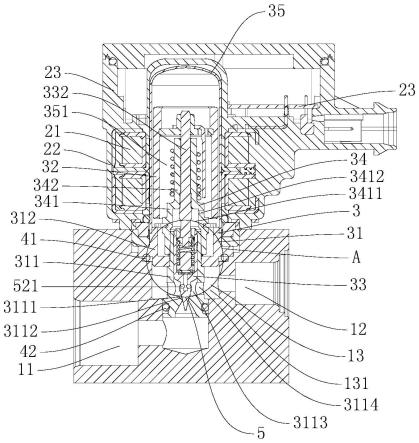

7.图1是本技术提供的电动阀的一个视角的结构示意图;

8.图2是图1中电动阀沿a-a面的剖视结构示意图;

9.图3是图2中a部的放大结构示意图;

10.图4是图2中阀芯部件的第一种实施例的一个视角的结构示意图;

11.图5是图4中阀芯部件沿b-b面的剖视结构示意图;

12.图6是图2中垫片的一个实施例的一个视角的立体结构示意图;

13.图7是图6中垫片的另一视角的结构示意图;

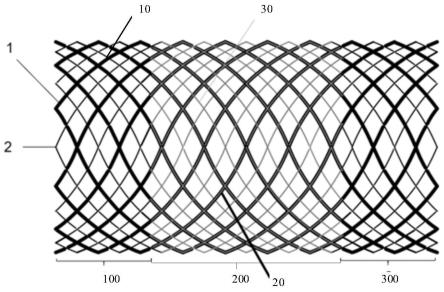

14.图8是图2中过滤装置的一个实施例的一个视角的示意图;

15.图9是阀芯部件的第二种实施例的一个视角的剖视结构示意图;

16.图10是阀芯部件的第三种实施例的一个视角的剖视结构示意图;

17.图11是阀芯部件的第四种实施例的一个视角的剖视结构示意图;

18.图12是图11中垫片的一个视角的立体结构示意图;

19.图13是阀芯部件的第五种实施例的一个视角的剖视结构示意图。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明:

21.结合图1-图2,电动阀100的一种实施例中,电动阀100包括阀体1、线圈组件2以及阀部件3,本实施例中,阀部件3与阀体1组装,线圈组件2与阀体1固定连接,连接方式包括用螺钉连接,当然,在其他实施例中,阀部件3可以与线圈组件2固定连接,阀部件3与阀体1通过销钉限位。线圈组件2包括定子组件21和注塑体22,注塑体22包覆至少部分定子组件21,本实施例中,线圈组件2还包括控制盒23、电控板24,控制盒23可以与注塑体22为一体结构,电控板24位于控制盒23内部,电控板24与定子组件21通过插针连接,当然,在其他实施例中,线圈组件2可以不设置电控板23和控制盒24。阀部件3包括阀座部件31、转子组件32、阀芯部件33、螺母组件34以及套管35,套管35的下端部与阀座部件31连接,连接方式包括焊接,套筒35包括套筒内腔351,至少部分转子组件32、螺母组件34位于套筒内腔351,部分套管35位于转子组件32与定子组件21之间,螺母组件34固定于阀座部件31。阀座部件31包括阀座部311以及连接座312,本实施例中,阀座部311与连接座312分别成形再固定连接,沿电动阀100的高度方向,套管35的下端部与连接座312固定连接,阀座部311包括阀座3111,阀座3111具有阀口3112;在其他实施例中,阀座部311与连接座312可以一体成形。阀芯部件33包括阀芯部5和丝杆部332,丝杆部332靠下的一端与阀芯部5连接,丝杆部332靠上的一端与转子组件32固定连接。对定子组件21通入预定的电流,能够产生激励磁场,转子组件32能够在激励磁场中转动,转子组件32带动丝杆部332旋转,丝杆部332与螺母组件34螺纹配合,转子组件32带动阀芯部331相对阀座部件31动作,具体的,丝杆部332带动阀芯部5相对阀口3112轴向运动,调节阀口3112的流通面积。说明书中的上方和下方定义为沿电动阀的高度方向的上方和下方。

22.参见图2,本实施例中,阀体1包括第一流道11、第二流道12以及阀体腔13,部分阀座部件31位于阀体腔13,第一流道11作为进口通道,第二流道12作为出口通道,当然,在其他实施例中,也可以以第二流道12作为进口通道,第一流道11作为出口通道。阀体腔13包括第一阀体腔131,本实施例中,至少部分阀座部311的侧壁大致呈圆筒状,沿电动阀的高度方向,阀座3111位于阀座部311的相对靠下位置。阀座部311包括阀座部内腔3113和流通孔3114,第一流道11与第一阀体腔131连通,第一阀体腔131通过流通孔3114与阀座部内腔3113连通,第二流道12可以通过阀口3112与阀座部内腔3113流通。本实施例中,电动阀100还包括第一密封件41、第二密封件42,第一密封件41位于连接座312与阀体1之间,有利于减少工作介质通过连接座312与阀体1之间的间隙泄露到外部,第二密封件42位于阀座部311与阀体1之间,有利于减少工作介质从阀座部311与阀体1之间的间隙流过。本实施例中,阀体1为单独的阀块,第一流道11和第二流道12成形于阀体1,在其他实施例中,阀体也可以为换热器组件的一部分或者其他零部件的一部分,在其他实施例中,也可以设置管道作为进口通道和出口通道。

23.结合图2-图8,本实施例中,阀芯部5包括阀芯套51和阀针部52,阀芯套51具有阀芯腔511,阀芯部5具有通道521,通道521与第一阀体腔131流通,第一阀体腔131通过通道521与阀芯腔511连通,通道521在形成阀芯腔511的壁具有第一口5213,阀芯部5还包括过滤装置59,过滤装置59覆盖通道521的第一口5213,过滤装置59具有网孔,可以过滤工作介质中的杂质。本实施例中,阀芯套51与阀针部52一体成形,至少部分通道521位于阀针部52,设置

通道521可以方便加工,有利于平衡第一阀体腔131与套筒内腔351之间的压力,同时增加过滤装置59,有利于过滤工作介质中的杂质,可以有利于提高电动阀的可靠性。当然,在其他实施例中,阀芯套51与阀针部52可以分开成形再连接,并配置为阀针部52可以相对阀芯套51运动,但不能脱离阀芯套51。形成阀芯腔511的壁包括底壁513;阀针部52包括锥部522、第一阀针部523和过渡部524,锥部522、第一阀针部523和过渡部524一体成形,锥部522能够与阀口3112配合,调节阀口3112的流通面积,过渡部524位于阀芯套51的下端,第一阀针部523位于过渡部524和锥部522之间。

24.结合图2-图8,阀针部524的通道521包括第一通道5211、第二通道5212,第一通道5211与阀针部52的轴向大致垂直设置,第二通道5212与阀针部52的轴向大致平行设置,第一通道5211贯穿阀针部52,本实施例中,第一通道5211位于第一阀针部523;第二通道5212为沉孔,第一通道5211与第二通道5212大致垂直设置,第二通道5212的下端与第一通道5211连通,第二通道5212与第一口5213连通,第一通道5211贯穿阀针部52可以方便第一通道5211的加工。参见图9,阀芯部件33的第二种实施例中,第一通道5211与阀针部52的轴向大致垂直设置,第二通道5212与阀针部52的轴向大致垂直设置,第一通道5211位于第一阀针部523,第一通道5211为沉孔,第二通道5212为沉孔,第一通道5211与第二通道5212大致垂直设置,第一通道5211在阀针部52的外周具有口,第二通道5212的下端与第一通道5211连接,第二通道5212与第一口5213连通。参见图10,阀芯部件33的第三种实施例中,通道521可以成形于阀针部52的过渡部524,通道521的一个开口位于过渡部524的外周,另一个开口位于阀芯腔511的底壁513,第一阀体腔131通过通道521与阀芯腔511连通。

25.结合图2-图8,阀芯部件33的第一种实施例中,阀芯部5还包括垫片53、支承件54、弹性件55、第一衬套56、第二衬套57,垫片53、支承件54以及弹性件55位于阀芯套51腔内,第一衬套56位于阀芯腔511内,部分第二衬套57位于阀芯腔511内,第一衬套56套设于丝杆部332的末端,并与丝杆部332固定连接,连接方式包括焊接、过盈配合;部分第二衬套57位于阀芯腔511内,并与阀芯套51的上端部固定连接,连接方式包括焊接、过盈配合。第一衬套56的部分上端面能够与第二衬套57的下端面相抵,限制第一衬套56向脱离阀芯部5的方向运动,进而限制丝杆部332脱离阀芯部5。垫片53包括第一侧部533、第二侧部534,第一侧部533相对第二侧部534更靠近过滤装置59,垫片53的第一侧部533与形成阀芯腔511的底壁513抵接,支承件54下端与垫片53的第二侧部534抵接,弹性件55的上端与第一衬套56抵接,弹性件55的下端与支承件54抵接,弹性件55压紧于第一衬套56与支承件54之间。在支承件54的下方设置垫片53,支承件54的下端与垫片53抵接,垫片53表面粗糙度可以方便控制,有利于减少支承件54与垫片53之间的摩擦损耗,提高阀芯部5寿命,进而提高电动阀的寿命。

26.结合图2-图8,阀芯部件33的第一种实施例中,阀芯部5具有第一凹槽58,第一凹槽58位于阀芯腔511的底壁513,底壁513包括第一底壁5131、第二底壁5132,沿电动阀的高度方向,第一底壁5131相对高于第二底壁5132,第二底壁5132形成第一凹槽58的底壁,垫片53与第一底壁5131抵接,第一口5213位于第二底壁5132。本实施例中,第一凹槽58位于垫片53的下方,垫片53的外径大于第一凹槽58的直径,垫片53的第一侧部533与第一底壁5131抵接,垫片53还具有若干个连通部531,连通部531自垫片33的外周向中心凹陷或者为贯穿垫片33的通孔,连通部531为成形于垫片53外周的缺口,第一阀体腔131通过通道、第一凹槽58、连通部531与阀芯腔511连通。当然,在其他实施例中,连通部531也可以为通孔或者通孔

与缺口组合。过滤装置59容置于第一凹槽58,过滤装置59至少覆盖通道521的第一口5213,第一阀体腔131通过通道521、过滤装置59的网孔、连通部531与阀芯腔511连通,通过设置过滤装置59可以减少进入阀芯腔511的杂质,减少对杂质对电动阀产生的不利影响。阀芯部件33的另一种实施例中,阀芯部5不具有第一凹槽58,垫片53与阀芯腔511的底壁513之间具有第一间隙61,通道521能够通过第一间隙61与阀芯腔511连通,当通道521通过第一间隙61与阀芯腔511连通时,可以有利于减少通过第一间隙61进入阀芯腔511的杂质,减少杂质对电动阀产生的不利影响。

27.结合图11-12,阀芯部件33的第四种实施例,与阀芯部件33的第一种实施例相比,本实施例中,阀芯部5不具有第一凹槽,过滤装置59位于垫片的下方,部分垫片53的第一侧部533与过滤装置59抵接,垫片53具有若干个沟槽532,沟槽532位于垫片53垫片53的第一侧部533,沟槽532自垫片53第一侧部533向远离过滤装置59的方向凹陷,沟槽532自垫片53在沟槽532的径向外周具有开口,本实施例中,至少部分沟槽532与通道521的第一口5213正对,可以确保工作介质通过过滤装置59后进入沟槽532,在满足至少部分沟槽532与通道521的第一口5213正对时,沟槽532可以不交汇于一处;在确保工作介质可以可以进入沟槽532的情况下,也可以不需要满足至少部分沟槽532与通道521的第一口5213正对,例如将滤网设置在过滤装置的支架之间,滤网的两侧为中空结构;沟槽532的数量可以为1个或1个以上,本实施例中,沟槽532的数量为4个,4沟槽532汇聚于垫片53的靠中心位置,4个沟槽532向外延伸到垫片53的外周,4个沟槽532的交汇处与第二通道5212位于阀芯腔511的底壁513的开口正对,从通道521出来的工作介质可以进入穿过过滤装置59的网孔,进入沟槽532,并从垫片53外周与阀芯套51的内周壁之间的间隙进入阀芯腔511。当然,垫片53外周与阀芯套51的内周壁之间的间隙不够大的情况下,垫片53也可以进一步设置连通部531,从通道521出来的工作介质可以穿过过滤装置59的网孔,进入沟槽532,并从垫片53的连通部531进入阀芯腔511。当然,在其他实施例中,也可以将上述实施例中的沟槽532换成凸筋(图中未示出),此时凸筋可以不用延伸到垫片53的外周,凸筋也可以不相交于一处,在垫片53的第一侧部533设置若干凸筋,从通道521出来的工作介质可以进入穿过过滤装置59的网孔,进入凸筋之间的间隙,并从垫片53外周与阀芯套51的内周壁之间的间隙进入阀芯腔511,当然,垫片53可以进一步设置连通部531。在其他实施例中,沟槽532或者凸筋也可以设置在阀芯腔511的底壁513。

28.结合图2-图8,阀芯套51具有第一通孔512,第一通孔512成形于阀芯套51的外周壁,本实施例中,第一通孔512的数量为1个,其他实施例中,第一通孔512的数量也可以多于1个;阀座部311包括导向套3115,部分阀芯部5位于导向套3115内,导向套3115的上端部分与阀芯套51之间具有第二间隙62,导向套3115的下端部分与阀芯套51的下端部之间具有第三间隙63,第二间隙62大于第三间隙63,同时至少部分第一通孔512与第二间隙62直接连通,这样可以方便工作介质通过第一通孔512进入第二间隙62,也可以方便工作介质从第二间隙62流过,减小流通阻力;同时导向套3115的下端部分与阀芯套51之间的间隙相对较小,可以为阀芯套51提供导向,提高阀芯部件33的同轴度;本实施例中,螺母组件34包括大径部341和小径部342,小径部342成形有内螺纹,丝杆部332成形有外螺纹,丝杆部332与螺母组件34的小径部342螺纹配合,从而将丝杆部332相对螺母组件34的旋转运动转换为轴向运动。大径部341具有螺母内腔3411,螺母内腔3411可以为阀芯部33提供轴向活动的空间,同

时,螺母内腔3411可以为阀芯部5提供导向,提高阀芯部件33的同轴度;阀芯腔511通过第一通孔512、第二间隙62与螺母内腔3411连通。本实施例中,螺母组件34的大径部341具有第二通孔3412,第二通孔贯穿大径部341,螺母内腔3411通过第二通孔3412与套筒内腔351连通,本实施例中,第二通孔3412的数量为1个,当然,在其他实施例中,第二通孔3412的数量可以多于一个。当然,本实施例中,也有一部分工作介质可以通过导向套3115与阀芯套51之间的间隙通过,进入螺母内腔3411;或者通过第一衬套56与第二衬套57之间的间隙、第二衬套57与丝杆部332之间的间隙通过,进入螺母内腔3411。

29.参见图13,阀芯部件33的第五种实施例中,丝杆部332还具有第三通道3321,第三通道3321的一端连接到阀芯腔511,另一端连接到螺母内腔3411;本实施例中,第三通道3321包括第四通道3322和第五通道3323,第四通道3322和第五通道3323大致垂直设置,第四通道3322与第五通道3323连通,第四通道3322的开口位于丝杆部332的底部,第五通道3323的开口位于丝杆部332外周,并连通到螺母内腔3411,阀芯腔511可以通过第四通道3322、第五通道3323与螺母内腔3411连通,此时可以不用在阀芯套51上设置第一通孔512,或者第一通孔512和第三通道3321可以并存,当然,第四通道3322的开口可以位于丝杆部332下端部分的外周。第三通道3321和第二间隙62可以同时设置,或者只设置其中一个。

30.结合图2-图8,第一流道11与第一阀体腔131连通,第一阀体腔131通过流通孔3114与阀座部内腔3113连通,阀座部内腔3113通过第一通道5211、第二通道5212、过滤装置59的网孔、连通部531、阀芯腔511、第一通孔512、第二间隙62、螺母内腔3411、第二通孔3412与套筒内腔351连通,工作介质包括冷媒,从第一流道11进入的工作介质可以通过第一阀体腔131、阀座部内腔3113、第一通道5211、第二通道5212、过滤装置59的网孔、连通部531、阀芯腔511、第一通孔512,第二间隙62、螺母内腔3411、第二通孔3412进入套筒内腔351,从而平衡第一阀体腔131与套筒内腔351之间的压力。通过设置第一通道5211、第二通道5212可以有利于快速平衡第一阀体腔131和套筒内腔351之间的压力,避免第一阀体腔131的压力过大,从而减少第一阀体腔131与套筒内腔351之间的压差,使阀芯部件33受到的阻力减少,有利于阀芯部件33更灵活的动作,也可以减少阻力对螺纹产生影响,提高螺纹的寿命,同时也可以减少压力不平衡导致对连接座126等零部件产生影响,同时,通过设置过滤装置59可以减少进入阀芯腔511的杂质,减少杂质对电动阀产生的不利影响。当然,阀芯腔511可以通过第三通道3321与螺母内腔3411连通,同样可以起到平衡压力的作用,或者第二间隙62与第三通道3321同时作用。

31.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。