1.本实用新型涉及差速器试验领域,尤其涉及了一种差速器综合试验台。

背景技术:

2.汽车差速器能够使左、右(或前、后)驱动轮实现以不同转速转动的机构,主要由左右半轴齿轮、两个行星齿轮及齿轮架组成,差速器试验台作为研究差速器性能的试验工具,可模拟车辆各种工况,台架试验与实车道路试验相比,具有不受外界试验条件与环境条件的影响、试验周期短、节省人力、精度高、效率快等的优点。

3.单体差速器试验很少进行,近两年来逐渐多起来,行业标准也很少。部分试验台架由于技术的限制或试验条件及设备控制手段很难实现,目前,国内的差速器试验依靠驱动桥和减速器整体进行试验,即使研发出差速器单体试验台也只限于单项目试验,相对于能进行多项试验的综合试验台架,只进行单个试验的试验台研发制造成本高,适用性不强。

4.申请号cn202210326646.3公开了一种差速器总成冲击扭转疲劳强度试验台架,上述专利只能进行单一的疲劳强度试验,试验台的应用范围小。本技术中,试验台按照三电机、两制动、一惯性飞轮的型式设计,集驱动、加载、制动、温控、信号采集于一体,是一种能进行多项试验的综合试验台架。

技术实现要素:

5.本实用新型针对现有技术中的缺点,提供了一种差速器综合试验台。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.一种差速器综合试验台,包括第一铸铁平台和第二铸铁平台,第一铸铁平台上安装有驱动装置和可变惯性飞轮装置,驱动装置包括驱动电机和第一离合器,驱动电机与第一离合器连接,第一离合器与可变惯性飞轮装置连接,第二铸铁平台上安装有差速器转接箱,差速器转接箱两侧对称设置2个加载装置和制动装置,加载装置包括加载电机和第二离合器,加载电机与第二离合器连接,第二离合器与制动装置连接。驱动端离合器即第一离合器在进行冲击时可以分离,防止冲击对驱动电机造成损坏;加载电机模拟不同道路工况施加力矩,加载电机与制动装置之间有用于连接两系统的第二离合器,根据不同试验需求进行结合和分离;通过控制驱动电机、可变惯性飞轮装置、加载装置和制动装置相互之间的变换组合,完成差速器多种试验。

8.作为优选,可变惯性飞轮装置包括基础惯性飞轮和可增减惯性飞轮组,可增减惯性飞轮组通过飞轮螺栓固定在基础惯性飞轮上,基础惯性飞轮和可增减惯性飞轮组内穿设有飞轮花键轴。可变惯性飞轮装置通过增减飞轮片数量可对不同质量的车进行模拟,

9.作为优选,飞轮花键轴一端与第一离合器连接,飞轮花键轴另一端连接有第一扭矩仪,第一扭矩仪连接有第一传动轴,第一传动轴与差速器转接箱连接,第一传动轴外侧安装有第一传动轴防护罩。扭矩传感器又称扭矩仪,扭矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测,扭矩传感器将扭力的物理变化转换成精确的电信号,它具

有精度高,频响快,可靠性好,寿命长等优点。

10.作为优选,基础惯性飞轮和可增减惯性飞轮组的外部还设有飞轮护罩和惯性飞轮防护基座,飞轮护罩和惯性飞轮防护基座连接。

11.作为优选,第一铸铁平台和第二铸铁平台上还设有3个轴向移动装置,3个轴向移动装置分别位于驱动装置和可变惯性飞轮装置的基座底部、2个加载装置和制动装置的基座底部。

12.作为优选,轴向移动装置包括高强度石墨铜板、移动导向调整座和轴向调整机构,高强度石墨铜板分别嵌入驱动装置和可变惯性飞轮装置的基座底部、2个加载装置和制动装置的基座底部,移动导向调整座分别设在第一铸铁平台、第二铸铁平台上,轴向调整机构设在移动导向调整座上。高强度石墨铜板耐磨润滑特性好,嵌入多块在驱动装置和可变惯性飞轮装置的基座底部、2个加载装置和制动装置的基座底部,方便基座在第一铸铁平台、第二铸铁平台上滑动,移动导向调整座通过螺栓固定在第一铸铁平台、第二铸铁平台上,第一铸铁平台、第二铸铁平台上设置有滑轨,摇动手柄,通过丝杆移动驱动基座在铸铁平台上的滑轨上移动,利用可移动的轴向调整机构对驱动装置和可变惯性飞轮装置、2个加载装置和制动装置在铸铁平台上进行轴向移动调整,通过石墨铜板与滑轨相应位置可靠配合,整个过程操作简单方便,便于测试完成后更换测试下一产品,提高测试效率。

13.作为优选,制动装置包括制动钳和制动盘,制动盘一侧与第二离合器连接,制动盘另一侧连接有第二扭矩仪,第二扭矩仪连接有第二传动轴,第二传动轴与差速器转接箱连接,第二传动轴外侧安装有第二传动轴防护罩,制动钳和制动盘外侧设有制动防护罩。制动装置模拟汽车实际布置状态,模拟施加不同工况下的制动力。

14.作为优选,第二铸铁平台上还设有冷却装置,冷却装置位于差速器转接箱的后侧,冷却装置包括风机支架、调整支架和冷却风机,风机支架与调整支架连接,调整支架与冷却风机连接。风机支架用于沿中轴线调整角度,调整支架用于调节风机俯仰角度,冷却风机用于对转接箱进行冷却。

15.作为优选,差速器转接箱包括用于提供润滑冷却环境的被试件安装舱体、用于连接被试件半轴齿轮的加载端连接花键法兰和用于安装固定被试差速器的差速器安装法兰。转接箱用于固定、冷却被试差速器,不同的差速器只需要更换相适应的工装,可适应不同型号的差速器。

16.作为优选,第一铸铁平台与第二铸铁平台底部安装有空气弹簧震垫。空气弹簧震垫可以减少装置运行中产生的振动和噪声,提高整个试验台的检测精度、使用寿命和操作体验。

17.本实用新型由于采用了以上技术方案,具有显著的技术效果:本技术中,当进行惯性冲击试验时利用基础惯性飞轮和可增减惯性飞轮组相结合,以适应模拟不同质量车型在刹车制动时的平移质量的惯性作用力,当进行无需惯性飞轮的试验时可进行拆除;当进行类似冲击试验时,为了降低对驱动的冲击损伤,在飞轮与驱动电机之间放置一驱动端离合器即第一离合器,在蓄力储能时离合器结合,冲击时离合器分离;当模拟刹车工况时进行制动,制动装置模拟采用汽车用的制动盘与制动钳,充分模拟制动条件;加载电机根据设定的不同道路所需的阻力工况进行加载,可模拟实现左右车轮直线行驶,转弯行驶的工况;加载电机与制动装置之间的第二离合器可结合断开两系统的连接,用于实现例如转弯减速、直

行减速等工况的模拟试验;本技术中,结合驱动装置、制动装置和加载装置,可实现加速转弯、加速直线行驶等工况的模拟。本实用新型提出了一种差速器综合实验台,通过进行不同的试验切换不同的状态,能够在一台试验台上完成差速器冲击试验、差速器疲劳试验、差速器扭矩分配试验等各差速器单体试验,降低试验台研发成本。

附图说明

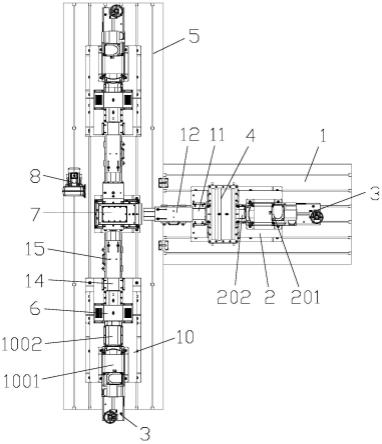

18.图1是本实用新型的结构示意图。

19.图2是图1的侧视图。

20.图3是第一铸铁平台的结构示意图。

21.图4是可变惯性飞轮装置的结构示意图。

22.图5是高强度石墨铜板的分布示意图。

23.图6是制动装置的结构示意图。

24.图7是冷却装置的结构示意图。

25.图8是差速器转接箱的内部结构示意图。

26.以上附图中各数字标号所指代的部位名称如下:其中,1—第一铸铁平台、2—驱动装置、201—驱动电机、202—第一离合器、3—轴向移动装置、301—高强度石墨铜板、302—移动导向调整座、303—轴向调整机构、4—可变惯性飞轮装置、401—基础惯性飞轮、402—可增减惯性飞轮组、403—飞轮螺栓、404—飞轮花键轴、405—飞轮护罩、406—惯性飞轮防护基座、5—第二铸铁平台、6—制动装置、601—制动钳、602—制动盘、7—差速器转接箱、701—被试件安装舱体、702—加载端连接花键法兰、703—差速器安装法兰、8—冷却装置、801—风机支架、802—调整支架、803—冷却风机、9—空气弹簧震垫、10—加载装置、1001—加载电机、1002—第二离合器、11—第一扭矩仪、12—第一传动轴、13—第一传动轴防护罩、14—第二扭矩仪、15—第二传动轴、16—第二传动轴防护罩、17—制动防护罩。

具体实施方式

27.下面结合附图与实施例对本实用新型作进一步详细描述。

28.实施例1

29.一种差速器综合试验台,如图1-8所示,包括第一铸铁平台1和第二铸铁平台5,第一铸铁平台1上安装有驱动装置2和可变惯性飞轮装置4,驱动装置2包括驱动电机201和第一离合器202,驱动电机201与第一离合器202连接,第一离合器202与可变惯性飞轮装置4连接,第二铸铁平台5上安装有差速器转接箱7,差速器转接箱7两侧对称设置2个加载装置10和制动装置6,加载装置10包括加载电机1001和第二离合器1002,加载电机1001与第二离合器1002连接,第二离合器1002与制动装置6连接。驱动端离合器即第一离合器202在进行冲击时可以分离,防止冲击对驱动电机201造成损坏;加载电机1001模拟不同道路工况施加力矩,加载电机1001与制动装置6之间有用于连接两系统的第二离合器1002,根据不同试验需求进行结合和分离;通过控制驱动电机201、可变惯性飞轮装置4、加载装置10和制动装置6相互之间的变换组合,完成差速器多种试验。

30.可变惯性飞轮装置4包括基础惯性飞轮401和可增减惯性飞轮组402,可增减惯性飞轮组402通过飞轮螺栓403固定在基础惯性飞轮401上,基础惯性飞轮401和可增减惯性飞

轮组402内穿设有飞轮花键轴404。可变惯性飞轮装置4通过增减飞轮片数量可对不同质量的车进行模拟,

31.飞轮花键轴404一端与第一离合器202连接,飞轮花键轴404另一端连接有第一扭矩仪11,第一扭矩仪11连接有第一传动轴12,第一传动轴12与差速器转接箱7连接,第一传动轴12外侧安装有第一传动轴防护罩13。扭矩传感器又称扭矩仪,扭矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测,扭矩传感器将扭力的物理变化转换成精确的电信号,它具有精度高,频响快,可靠性好,寿命长等优点。

32.基础惯性飞轮401和可增减惯性飞轮组402的外部还设有飞轮护罩405和惯性飞轮防护基座406,飞轮护罩405和惯性飞轮防护基座406连接。

33.第一铸铁平台1和第二铸铁平台5上还设有3个轴向移动装置3,3个轴向移动装置3分别位于驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部。

34.轴向移动装置3包括高强度石墨铜板301、移动导向调整座302和轴向调整机构303,高强度石墨铜板301分别嵌入驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部,移动导向调整座302分别设在第一铸铁平台1、第二铸铁平台5上,轴向调整机构303设在移动导向调整座302上。高强度石墨铜板301耐磨润滑特性好,嵌入多块在驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部,方便基座在第一铸铁平台1、第二铸铁平台5上滑动,移动导向调整座302通过螺栓固定在第一铸铁平台1、第二铸铁平台5上,第一铸铁平台1、第二铸铁平台5上设置有滑轨,摇动手柄,通过丝杆移动驱动基座在铸铁平台上的滑轨上移动,利用可移动的轴向调整机构303对驱动装置2和可变惯性飞轮装置4、2个加载装置10和制动装置6在铸铁平台上进行轴向移动调整,通过石墨铜板与滑轨相应位置可靠配合,整个过程操作简单方便,便于测试完成后更换测试下一产品,提高测试效率。

35.制动装置6包括制动钳601和制动盘602,制动盘602一侧与第二离合器1002连接,制动盘602另一侧连接有第二扭矩仪14,第二扭矩仪14连接有第二传动轴15,第二传动轴15与差速器转接箱7连接,第二传动轴15外侧安装有第二传动轴防护罩16,制动钳601和制动盘602外侧设有制动防护罩17。制动装置6模拟汽车实际布置状态,模拟施加不同工况下的制动力。

36.第二铸铁平台5上还设有冷却装置8,冷却装置8位于差速器转接箱7的后侧,冷却装置8包括风机支架801、调整支架802和冷却风机803,风机支架801与调整支架802连接,调整支架802与冷却风机803连接。风机支架801用于沿中轴线调整角度,调整支架802用于调节风机俯仰角度,冷却风机803用于对转接箱进行冷却。

37.差速器转接箱7包括用于提供润滑冷却环境的被试件安装舱体701、用于连接被试件半轴齿轮的加载端连接花键法兰702和用于安装固定被试差速器的差速器安装法兰703。转接箱用于固定、冷却被试差速器,不同的差速器只需要更换相适应的工装,可适应不同型号的差速器。

38.第一铸铁平台1与第二铸铁平台5底部安装有空气弹簧震垫9。空气弹簧震垫9可以减少装置运行中产生的振动和噪声,提高整个试验台的检测精度、使用寿命和操作体验。

39.工作原理:本技术中,当进行惯性冲击试验时利用基础惯性飞轮401和可增减惯性

飞轮组402相结合,以适应模拟不同质量车型在刹车制动时的平移质量的惯性作用力,当进行无需惯性飞轮的试验时可进行拆除;当进行类似冲击试验时,为了降低对驱动的冲击损伤,在飞轮与驱动电机201之间放置一驱动端离合器即第一离合器202,在蓄力储能时离合器结合,冲击时离合器分离;当模拟刹车工况时进行制动,制动装置6模拟采用汽车用的制动盘与制动钳,充分模拟制动条件;加载电机1001根据设定的不同道路所需的阻力工况进行加载,可模拟实现左右车轮直线行驶,转弯行驶的工况;加载电机1001与制动装置6之间的第二离合器1002可结合断开两系统的连接,用于实现例如转弯减速、直行减速等工况的模拟试验;本技术中,结合驱动装置2、制动装置6和加载装置10,可实现加速转弯、加速直线行驶等工况的模拟。本实用新型提出了一种差速器综合实验台,通过进行不同的试验切换不同的状态,能够在一台试验台上完成差速器冲击试验、差速器疲劳试验、差速器扭矩分配试验等各差速器单体试验,降低试验台研发成本。

40.实施例2

41.一种差速器综合试验台,如图1所示,包括第一铸铁平台1和第二铸铁平台5,第一铸铁平台1上安装有驱动装置2和可变惯性飞轮装置4,驱动装置2包括驱动电机201和第一离合器202,驱动电机201与第一离合器202连接,第一离合器202与可变惯性飞轮装置4连接,第二铸铁平台5上安装有差速器转接箱7,差速器转接箱7两侧对称设置2个加载装置10和制动装置6,加载装置10包括加载电机1001和第二离合器1002,加载电机1001与第二离合器1002连接,第二离合器1002与制动装置6连接。驱动端离合器即第一离合器202在进行冲击时可以分离,防止冲击对驱动电机201造成损坏;加载电机1001模拟不同道路工况施加力矩,加载电机1001与制动装置6之间有用于连接两系统的第二离合器1002,根据不同试验需求进行结合和分离;通过控制驱动电机201、可变惯性飞轮装置4、加载装置10和制动装置6相互之间的变换组合,完成差速器多种试验。

42.实施例3

43.一种差速器综合试验台,如图1-6所示,包括第一铸铁平台1和第二铸铁平台5,第一铸铁平台1上安装有驱动装置2和可变惯性飞轮装置4,驱动装置2包括驱动电机201和第一离合器202,驱动电机201与第一离合器202连接,第一离合器202与可变惯性飞轮装置4连接,第二铸铁平台5上安装有差速器转接箱7,差速器转接箱7两侧对称设置2个加载装置10和制动装置6,加载装置10包括加载电机1001和第二离合器1002,加载电机1001与第二离合器1002连接,第二离合器1002与制动装置6连接。驱动端离合器即第一离合器202在进行冲击时可以分离,防止冲击对驱动电机201造成损坏;加载电机1001模拟不同道路工况施加力矩,加载电机1001与制动装置6之间有用于连接两系统的第二离合器1002,根据不同试验需求进行结合和分离;通过控制驱动电机201、可变惯性飞轮装置4、加载装置10和制动装置6相互之间的变换组合,完成差速器多种试验。

44.可变惯性飞轮装置4包括基础惯性飞轮401和可增减惯性飞轮组402,可增减惯性飞轮组402通过飞轮螺栓403固定在基础惯性飞轮401上,基础惯性飞轮401和可增减惯性飞轮组402内穿设有飞轮花键轴404。可变惯性飞轮装置4通过增减飞轮片数量可对不同质量的车进行模拟,

45.飞轮花键轴404一端与第一离合器202连接,飞轮花键轴404另一端连接有第一扭矩仪11,第一扭矩仪11连接有第一传动轴12,第一传动轴12与差速器转接箱7连接,第一传

动轴12外侧安装有第一传动轴防护罩13。扭矩传感器又称扭矩仪,扭矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测,扭矩传感器将扭力的物理变化转换成精确的电信号,它具有精度高,频响快,可靠性好,寿命长等优点。

46.基础惯性飞轮401和可增减惯性飞轮组402的外部还设有飞轮护罩405和惯性飞轮防护基座406,飞轮护罩405和惯性飞轮防护基座406连接。

47.第一铸铁平台1和第二铸铁平台5上还设有3个轴向移动装置3,3个轴向移动装置3分别位于驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部。

48.轴向移动装置3包括高强度石墨铜板301、移动导向调整座302和轴向调整机构303,高强度石墨铜板301分别嵌入驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部,移动导向调整座302分别设在第一铸铁平台1、第二铸铁平台5上,轴向调整机构303设在移动导向调整座302上。高强度石墨铜板301耐磨润滑特性好,嵌入多块在驱动装置2和可变惯性飞轮装置4的基座底部、2个加载装置10和制动装置6的基座底部,方便基座在第一铸铁平台1、第二铸铁平台5上滑动,移动导向调整座302通过螺栓固定在第一铸铁平台1、第二铸铁平台5上,第一铸铁平台1、第二铸铁平台5上设置有滑轨,摇动手柄,通过丝杆移动驱动基座在铸铁平台上的滑轨上移动,利用可移动的轴向调整机构303对驱动装置2和可变惯性飞轮装置4、2个加载装置10和制动装置6在铸铁平台上进行轴向移动调整,通过石墨铜板与滑轨相应位置可靠配合,整个过程操作简单方便,便于测试完成后更换测试下一产品,提高测试效率。

49.制动装置6包括制动钳601和制动盘602,制动盘602一侧与第二离合器1002连接,制动盘602另一侧连接有第二扭矩仪14,第二扭矩仪14连接有第二传动轴15,第二传动轴15与差速器转接箱7连接,第二传动轴15外侧安装有第二传动轴防护罩16,制动钳601和制动盘602外侧设有制动防护罩17。制动装置6模拟汽车实际布置状态,模拟施加不同工况下的制动力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。