1.本实用新型涉及开包机技术领域,尤其是一种料包破袋抽吸装置。

背景技术:

2.在料包上料过程中,为了便于操作,通常采用划破料包,将粉料倾倒在容器中的方式。这种方式虽然操作时,对破开料包的方式没有很大限定,但是倾倒过程中,粉尘扩散情况较为严重,造成工作环境污染、料包内物料损耗率高等问题。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的料包破袋抽吸装置,采用料包平放、顶部破包取料的方式上料,从而提高机械化自动程度,减少尤其是粉类物料的腾起和浪费。

4.本实用新型所采用的技术方案如下:

5.一种料包破袋抽吸装置,包括机架,所述机架顶部安装动力源组件,动力源组件带动有竖直方向运动的破包刀和吸料枪,

6.所述破包刀的竖直下落位置,与吸料枪的竖直下料位置相同。

7.作为上述技术方案的进一步改进:

8.所述破包刀和吸料枪在同一位置下伸的具体结构为:采用水平滑移组件推动破包刀和吸料枪,或破包刀和吸料枪套接设置。

9.水平滑移组件包括:

10.破包滑轨,安装在机架顶部,

11.破包组件框架,滑移连接在破包滑轨上;破包刀和吸料枪安装在破包组件框架上,

12.破包滑移气缸,安装在破包滑轨一端,推动破包组件框架往复运动。

13.所述破包刀具有多个刃面,刃面尖端朝向料包;破包刀与料包的接触位置为线形。

14.所述破包刀和吸料枪在同一位置下伸的具体结构为:

15.破包套刀,被机架顶部的动力源组件竖直方向推动,

16.吸料枪,穿设在破包套刀内,被动力源组件竖直方向推动。

17.所述破包套刀为管状,其底部为楔形,底部刃面为椭圆形。

18.所述破包刀和吸料枪在同一位置下伸的具体结构为:

19.吸料枪,被机架顶部的动力源组件竖直方向推动,

20.破包组合式刀具,铰接在吸料枪外壁上,与吸料枪外壁之间设有破包连杆组,破包连杆组件被动力源组件推动实现开合。

21.所述破包组合式刀具包括若干个环形阵列在吸料枪外壁上的刀片,破包连杆组件推拉破包组合式刀具;

22.所述破包组合式刀具处于闭合状态时,刀刃包覆在吸料枪端部,

23.所述破包组合式刀具处于敞口状态时,刀刃上拉至吸料枪侧壁,且吸料枪底部的

竖直高度低于刀刃的竖直高度。

24.所述破包连杆组件包括:

25.主动杆,与动力源组件相连,平行于吸料枪设置;所述主动杆的端部与破包组合式刀具铰接,

26.从动杆,一端铰接于吸料枪侧壁上,另一端铰接于破包组合式刀具的刀片中段位置。

27.所述吸料枪的底部设置有支撑框架,支撑框架采用镂空结构。

28.本实用新型的有益效果如下:

29.本实用新型结构紧凑、合理,操作方便,采用三种可替换的实施方式,在料包上选定破包位置后,吸料枪能够精准对准下方的破包位置伸入料包中进行抽吸。

30.本实用新型中,提供了两种套接结构的破包刀和吸料枪结构,还提供了一种水平方向滑移的破包刀和吸料枪结构,适用于大部分的软质料包。在破包过程中,能够避免料包碎屑落入料包内、抽吸时受到料包本体软质材料堵塞造成的滞涩等问题,自动化程度高,抽吸质量可靠。

附图说明

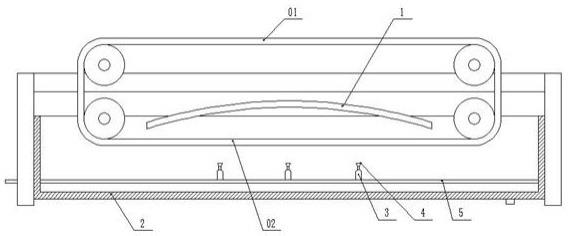

31.图1为本实用新型的一种实施例的立体图。

32.图2为本实用新型的一种实施例另一视角的立体图。

33.图3为本实用新型的另一种实施例的立体图。

34.图4为图3的a部放大图用于体现套刀的结构。

35.图5为本实用新型的另一种实施例另一视角的立体图。

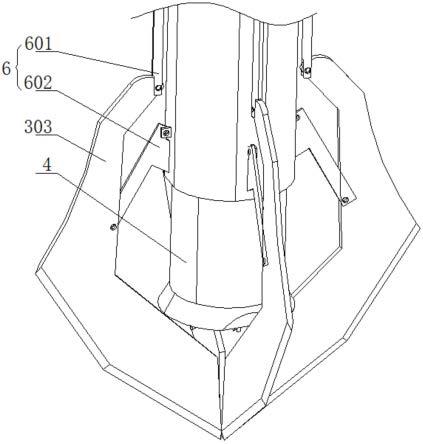

36.图6为本实用新型的第三种实施例的立体图。

37.图7为本实用新型的第三种实施例的局部放大图用于体现破包组合式刀具的结构。

38.其中:1、机架;2、动力源组件;4、吸料枪;5、水平滑移组件;6、破包连杆组件;

39.301、破包刀;302、破包套刀;303、破包组合式刀具;

40.401、支撑框架;

41.501、破包滑轨;502、破包组件框架;503、破包滑移气缸;

42.601、主动杆;602、从动杆。

具体实施方式

43.下面结合附图,说明本实用新型的具体实施方式。

44.如图1-图7所示,本实施例的料包破袋抽吸装置,包括机架1,机架1顶部安装动力源组件2,动力源组件2带动有竖直方向运动的破包刀301和吸料枪4,

45.破包刀301的竖直下落位置,与吸料枪4的竖直下料位置相同。

46.破包刀301和吸料枪4在同一位置下伸的具体结构为:采用水平滑移组件5推动破包刀301和吸料枪4,或破包刀301和吸料枪4套接设置。

47.水平滑移组件5包括:

48.破包滑轨501,安装在机架1顶部,

49.破包组件框架502,滑移连接在破包滑轨501上;破包刀301和吸料枪4安装在破包组件框架502上,

50.破包滑移气缸503,安装在破包滑轨501一端,推动破包组件框架502往复运动。

51.破包刀301具有多个刃面,刃面尖端朝向料包;破包刀301与料包的接触位置为线形。

52.破包刀301和吸料枪4在同一位置下伸的具体结构为:

53.破包套刀302,被机架1顶部的动力源组件2竖直方向推动,

54.吸料枪4,穿设在破包套刀302内,被动力源组件2竖直方向推动。

55.破包套刀302为管状,其底部为楔形,底部刃面为椭圆形。

56.破包刀301和吸料枪4在同一位置下伸的具体结构为:

57.吸料枪4,被机架1顶部的动力源组件2竖直方向推动,

58.破包组合式刀具303,铰接在吸料枪4外壁上,与吸料枪4外壁之间设有破包连杆组,破包连杆组件6被动力源组件2推动实现开合。

59.破包组合式刀具303包括若干个环形阵列在吸料枪4外壁上的刀片,破包连杆组件6推拉破包组合式刀具303;

60.破包组合式刀具303处于闭合状态时,刀刃包覆在吸料枪4端部,

61.破包组合式刀具303处于敞口状态时,刀刃上拉至吸料枪4侧壁,且吸料枪4底部的竖直高度低于刀刃的竖直高度。

62.破包连杆组件6包括:

63.主动杆601,与动力源组件2相连,平行于吸料枪4设置;主动杆601的端部与破包组合式刀具303铰接,

64.从动杆602,一端铰接于吸料枪4侧壁上,另一端铰接于破包组合式刀具303的刀片中段位置。

65.吸料枪4的底部设置有支撑框架401,支撑框架401采用镂空结构。

66.本实用新型的具体结构及工作过程如下:

67.如图1和图2所示,为本实用新型中的第一种实施方式,采用分体式的破包刀301和吸料枪4。在机架1顶部,安装水平的破包滑轨501,在破包滑轨501上安装破包组件框架502。破包组件框架502上沿动力源组件2。每个气缸对应破包刀301的升降和吸料枪4的升降。

68.使用时,气缸先推动破包刀301下落,刺破料包,然后破包滑移气缸503带动破包组件框架502,使吸料枪4移动到破包刀301刺破点的正上方,然后动力源组件2中另一个气缸活塞杆伸出,带动吸料枪4下落,伸入料包抽吸。

69.如图3-图5所示,为本实用新型的另一种实施方式,与第一种实施方式的不同之处在于,本实施方式中,破包套刀302采用管状结构,破包套刀302的底部为斜面,便于切入料包。

70.吸料枪4穿入破包套刀302中。

71.使用时,气缸先推动破包刀301下落,刺破料包,然后带动破包刀301缩回;另一气缸带动吸料枪4下落,伸入料包抽吸。

72.这种实施方式中,无需在水平方向上调节破包套刀302和吸料枪4的位置,确保了部件的精准运动。

73.如图6和图7所示,为本实施例的第三种破包结构。与上述两种实施方案的区别在于,本实施方式中,采用破包组合式刀具303。

74.破包组合式刀具303包括铰接在吸料枪4圆周的四个折角形刀片,动力源组件2中,一个气缸用于带动吸料枪4,另一个气缸用于拉动四根主动杆601。每根主动杆601对应一个刀片的顶部位置,刀片的中部位置铰接有从动杆602。从动杆602的两端分别铰接在刀片、吸料枪4侧壁上。

75.初始状态时,刀片收缩在吸料枪4四周;使用时,气缸先推动主动杆601下落,主动杆601推动刀片,刀片在从动杆602的作用下,向吸料枪4底部逐渐下移、逐渐聚拢,形成带有四个刃面的组合刀,刺破料包。

76.然后,气缸带动主动杆601缩回,缩回过程中,刀片以从动杆602为支点,被主动杆601向上拉动,四个刀片松开,贴回吸料枪4侧壁上。

77.本实施例中,与上述实施例相比的优势在于,刀片组成的组合刀投影为十字型,破包时,不会划落料包碎片,保证了物料的纯净。

78.本实用新型中,每个吸料枪4的底部都带有支撑框架401,防止吸料枪4的口部直接堵在料包上,造成吸料枪4进气、进料困难、枪内负压的情况。

79.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。