1.本发明涉及钢板、部件以及它们的制造方法。更详细而言,本发明涉及拉伸强度(ts)为590mpa以上、具有优异的成型性和材质稳定性的钢板、部件以及它们的制造方法。本发明的钢板适合于汽车用骨架部件的材料。

背景技术:

2.近年来,从保护地球环境的观点出发,在国际范围内正在加强汽车的co2排出气体的监管。改善汽车的油耗最有效的是通过减薄汽车骨架用部件使用的钢板来实现汽车的轻型化。因此,为了有助于汽车的低油耗,高强度钢板的使用量正在增加。

3.另一方面,汽车骨架用部件需要高的成型性。近年来,汽车的车身骨架用部件通过其形状确保碰撞安全性、通过拓扑优化减少使用量,开发了碰撞安全性和油耗效率高的汽车。因此,预计将具有比以往更复杂形状的高强度部件应用于汽车预料,需要具备高成型性的高强度钢板。此外,这里所说的成型性是冲压加工时所需的伸长特性(总伸长率(%))和拉伸凸缘特性(扩孔率λ(%))。

4.通常,因为强度与成型性为相反的特性,所以随着强度的提高成型性降低。作为高强度钢板中改善成型性的手段,有利用残余奥氏体作为构成组织的trip(transformation induced plasticity)钢板,已知有各种技术。

5.然而,拉伸强度为590mpa以上的高强度钢板中,强度、伸长特性、或者拉伸凸缘特性的变动大,产生由回弹引起的制品尺寸的变动、局部裂纹等问题,成为降低生产率的重要因素。因此同时要求优异的成型性和高的材质稳定性,希望通过极简易的制造方法使卷材制品在总长度和总宽度上机械特性的变动少。

6.专利文献1中记载了通过超过800℃且小于ac3点的两相区域退火进行从铁素体到奥氏体元素的分配,退火后的冷却工序为具有快速冷却工序和缓慢冷却工序的两阶段的冷却工序,从而迅速进行从奥氏体向贝氏体的相变,以铁素体、贝氏体以及3%以上的残余奥氏体为构成组织,能够在拉伸强度为550mpa以上的高强度钢板中提高延展性,同时使板宽度方向的材质均质化。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利3583306号公报

技术实现要素:

10.然而,专利文献1中提出的技术中,根据钢成分假定在冷却中引起铁素体相变。这时,如专利文献1所述,不能促进从奥氏体向贝氏体相变,无法在保证材质稳定性的同时实现高延展性。

11.本发明是鉴于上述的情况完成的,目的在于提供拉伸强度为590mpa以上、具有优异的成型性和材质稳定性的钢板、部件以及它们的制造方法。

12.本发明人等为了解决上述课题,对trip钢板中得到拉伸强度为590mpa以上、具有优异的成型性和材质稳定性的钢板的要件进行了深入研究。

13.制造trip钢板的退火工序中作为公知技术有qp(quenching and partitioning,淬火配分)工艺、等温淬火工艺。

14.qp工艺中,通过从退火处理后冷却到过时效处理前的过程中马氏体相变温度(ms点)以下且马氏体相变结束温度(mf点)以上的温度使一部分未相变奥氏体相变为马氏体。另外,接下来的过时效处理中,利用从马氏体组织向未相变奥氏体的碳分配或者有贝氏体相变引起的向未相变奥氏体的碳分配,形成残余奥氏体。由此,确保钢板的高强度,并且提高伸长特性。

15.然而,进行淬火的qp工艺中,冷却时在钢板端部冷却被促进,马氏体量增加,容易在板宽度方向产生特性的变动。

16.因此,从材质稳定性的观点出发,优选通过退火后冷却到过时效温度后,进行等温保持而促进贝氏体相变,形成残余奥氏体,提高伸长特性的等温淬火工艺。

17.然而,等温淬火工艺中,从退火处理温度开始的冷却、过时效温度下的等温保持中也可能连续发生贝氏体相变,在板宽度方向产生材质变动。为了解决该课题,需要从根本上重新审视钢成分和热处理工艺,开发能够高精度地控制冷却中的铁素体相变和贝氏体相变、过时效温度下的等温保持的贝氏体相变的新的热处理工艺。

18.本发明人等对等温淬火工艺中的trip钢板的制造条件进行了深入研究,结果发现通过利用规定的制造条件高精度地控制铁素体相变和贝氏体相变,抑制钢板的板宽度方向的材质变动,能够得到拉伸强度为590mpa以上、具有优异的成型性和材质稳定性的钢板。

19.本发明是基于上述见解完成的,其要旨如下。

20.[1]一种钢板,具有如下的成分组成和钢组织,以质量%计含有c:0.05%~0.25%、si:0.80%~2.20%、mn:0.80%~3.0%、p:0.05%以下、s:0.005%以下、al:0.70%以下以及n:0.0060%以下,其余部分由fe和不可避免的杂质构成,

[0021]

铁素体和贝氏体铁素体的合计面积率为60%~90%,淬火马氏体的面积率为5%~20%,残余奥氏体的面积率为4%20%,并且其余部分的面积率为5%以下,

[0022]

上述铁素体和/或上述贝氏体铁素体的平均粒径为7.0μm以下,

[0023]

钢板的板宽度方向的相对于上述铁素体和/或上述贝氏体铁素体的平均粒径的上述铁素体和/或上述贝氏体铁素体的粒径的标准偏差的比例为10%以下,

[0024]

钢板的板宽度方向的相对于上述淬火马氏体的面积率的上述淬火马氏体的面积率的标准偏差的比例为10%以下,

[0025]

钢板的板宽度方向的相对于上述残余奥氏体的面积率的上述残余奥氏体的面积率的标准偏差的比例为10%以下。

[0026]

[2]根据[1]所述的钢板,其中,上述成分组成以质量%计进一步含有选自ti:0.2%以下、nb:0.2%以下、v:0.5%以下、cu:0.5%以下、ni:0.5%以下、cr:1.0%以下以及b:0.0050%以下中的至少一者。

[0027]

[3]根据[1]或[2]所述的钢板,其中,上述成分组成以质量%计进一步含有选自mo:1.0%以下、sb:0.050%以下、rem:0.050%以下、mg:0.050%以下以及ca:0.050%以下中的至少一者。

[0028]

[4]根据[1]~[3]中任一项所述的钢板,其中,在钢板的表面具有镀层。

[0029]

[5]一种部件,是对[1]~[4]中任一项所述的钢板实施成型加工和焊接中的至少一方而成的。

[0030]

[6]一种钢板的制造方法,具有如下工序:

[0031]

热轧工序,将具有[1]~[3]中任一项所述的成分组成的钢坯加热到1100℃~1300℃,在精轧结束温度为800℃~1000℃进行热轧后,在卷绕温度为400℃~700℃进行卷绕,制成热轧钢板;

[0032]

酸洗处理工序,对上述热轧钢板实施酸洗处理;

[0033]

冷轧工序,将上述酸洗处理工序后的热轧钢板以40%以上的压下率冷轧而制成冷轧钢板;

[0034]

退火工序,将上述冷轧钢板加热到780℃~860℃的温度区域后,以从750℃到600℃的平均冷却速度为6℃/s~25℃/s冷却到300℃~540℃的冷却停止温度,其后,以平均升温速度5.0℃/s以下加热到(上述冷却停止温度 10℃)以上且350℃~550℃的过时效温度,其后,以上述过时效温度保持480秒以上。

[0035]

[7]根据[6]所述的钢板的制造方法,其中,具有对上述退火工序后的钢板的表面实施镀覆处理的镀覆工序。

[0036]

[8]一种部件的制造方法,具有对通过[6]或[7]所述的钢板的制造方法制造的钢板实施成型加工和焊接中的至少一方的工序。

[0037]

[9]一种部件的制造方法,具有对[1]~[4]任一项所述的钢板实施成型加工和焊接中的至少一方的工序。

[0038]

根据本发明,能够提供拉伸强度为590mpa以上、具有优异的成型性和材质稳定性的钢板、部件以及它们的制造方法。如果将本发明的钢板用于汽车部件,能够抑制伴随材料不良的成本增大,实现汽车部件的进一步的轻型化。

具体实施方式

[0039]

以下,对本发明进行具体说明。首先,对本发明中的钢的成分组成进行说明。

[0040]

本发明的钢板的成分组成以质量%计含有c:0.05%~0.25%、si:0.80%~2.20%、mn:0.80%~3.0%、p:0.05%以下,s:0.005%以下,al:0.70%以下,以及n:0.0060%以下。以下,对各成分进行说明。以下的说明中,表示成分的含量的“%”是指“质量%”。

[0041]

c:0.05%~0.25%

[0042]

c有助于钢板的高强度化,而且具有提高残余奥氏体的稳定性、提高延展性的效果。为了得到本发明中所希望的特性,必须含有0.05%以上的c。c含量优选为0.09%以上。另一方面,如果c含量超过0.25%,则淬透性过高,无法促进退火处理中的冷却过程的铁素体相变,对材质稳定性产生不利影响。而且,也导致延展性或扩孔率的降低。因此,c含量的范围为0.25%以下。c含量优选为0.24%以下。

[0043]

si:0.80%~2.20%

[0044]

si是对提高钢板的伸长率、抑制渗碳体析出、得到残余奥氏体有效的元素。为了得到所希望的成型性、残余奥氏体量,si含量为0.80%以上,优选为0.90%以上。另一方面,如

果si含量超过2.20%,则化成处理性变差,不适合作为汽车用部件。因此,si含量为2.20%以下,优选为2.10%以下。

[0045]

mn:0.80%~3.0%

[0046]

mn是奥氏体稳定化元素,为了得到所希望的铁素体面积率和残余奥氏体面积率,必须含有0.80%以上。mn含量优选为1.2%以上。另一方面,如果过量含有mn,则淬透性过高,在进行热轧后的卷绕温度下不会在钢板整个区域成为由铁素体和珠光体构成的组织,一部分形成贝氏体组织。而且,退火过程中的冷却中铁素体相变被抑制,因此退火后的组织的均匀性极端劣化,得不到本发明中作为目标的材质稳定性。因此,mn含量为3.0%以下,优选为2.9%以下。

[0047]

p:0.05%以下

[0048]

p是产生低温脆性或降低焊接性的有害元素,因此优选极力减少。本发明中,允许p含量在0.05%以下。p含量优选为0.02%以下。为了在更严苛的焊接条件下使用,更优选将p含量抑制在0.01%以下。p含量的下限不特别限制,现在工业上能够实施的下限为0.002%,优选为0.002%以上。

[0049]

s:0.005%以下

[0050]

s在钢中形成粗大的硫化物,因其在热轧时伸展成为楔形的夹杂物而对焊接性产生不利影响。因此,s也是有害元素,因此优选极力减少。本发明中可以允许s含量为0.005%以下,因此将s含量设为0.005%以下。s含量优选为0.003%以下。要在更严苛的焊接条件下使用,更优选将s含量抑制在0.001%以下。s含量的下限不特别限制,现在工业上能够实施的下限为0.0002%,优选为0.0002%以上。

[0051]

al:0.70%以下

[0052]

al是降低铸造性的元素,因此,从制造性的观点出发,al含量为0.70%以下,优选为0.30%以下。al的下限没有特别限定,在制钢的阶段作为脱酸剂添加al时,al含量优选0.001%以上,更优选0.005%以上。另外,al的优选的范围也由与si的关系决定。al与si同样具有抑制渗碳体析出,提高残余奥氏体的稳定性的效果。si和al优选合计含有0.90%以上,从抑制机械性质变动的观点出发,si和al更优选合计含有1.10%以上。

[0053]

n:0.0060%以下

[0054]

n使常温时效性劣化而产生无法预料的裂纹,因此是对成型性产生不利影响的有害元素。因此,n含量优选尽可能减少。本发明中使n含量为0.0060%以下。n含量优选为0.0050%以下。n含量优选极力减少,但现在工业上能够实施的下限为0.0003%,优选为0.0003%以上。

[0055]

以上是本发明中使用的钢板的基本成分。本发明中使用的钢板具有含有上述基本成分、上述成分以外的其余部分包含fe(铁)和不可避免的杂质的成分组成。这里,本发明的钢板优选具有含有上述成分、其余部分由fe和不可避免的杂质构成的成分组成。本发明的钢板中除了上述的基本成分,还可以在以下的范围含有以下所示的任意成分。应予说明,以下所示的任意成分只要在以下所示的上限量以下含有,就得到本发明的效果,因此下限不特别设定。另外,以低于后述的合适的下限值包含下述的任意时場合,该元素作为不可避免的杂质而含有。

[0056]

选自ti:0.2%以下、nb:0.2%以下、v:0.5%以下、cu:0.5%以下、ni:0.5%以下、

cr:1.0%以下和b:0.0050%以下中的至少一者

[0057]

通过含有这些元素而利用晶粒微细化抑制穿孔端面的损伤,从而能够期待改善拉伸凸缘性的效果。另一方面,过量含有时,因夹杂物生成而导致淬透性过高,得不到所希望的钢组织,成为使材质稳定性劣化的重要因素,因此含有时,设为上述上限量以下。如果在上述上限量以下,则得到本发明的效果,因此这些元素的含量的下限各自不特别限定。从更有效地得到上述拉伸凸缘性的改善的效果的观点出发,优选选自含有ti:0.001%以上、nb:0.001%以上、v:0.001%以上、cu:0.001%以上、ni:0.01%以上、cr:0.001%以上以及b:0.0002%以上中的至少一者。另外,ti优选为0.1%以下,更优选为0.05%以下。另外,nb优选为0.1%以下,更优选为0.05%以下。另外,cr优选为0.1%以下,更优选为0.05%以下。

[0058]

选自mo:1.0%以下、sb:0.050%以下、rem:0.050%以下、mg:0.050%以下以及ca:0.050%以下中的至少一者

[0059]

这些元素是调整强度、控制夹杂物等使用的元素,在上述上限量以下含有这些元素不损害本发明的效果。只要在上述上限量以下,就得到本发明的效果,因此这些元素的含量的下限各自不特别限定。从更有效地得到上述的强度调整、夹杂物控制等效果的观点出发,优选含有mo:0.001%以上、sb:0.001%以上、rem:0.0002%以上、mg:0.0002%以上以及ca:0.0002%以上中的至少一者。另外,mo优选为0.2%以下,更优选为0.1%以下。

[0060]

通过制成含有以上的成分的钢板,后述的制造条件下,能够促进冷却时的铁素体相变,实现组织的均匀性的提高。

[0061]

接着,对本发明的钢板的钢组织进行说明。本发明的钢板的钢组织中,铁素体和贝氏体铁素体的合计面积率为60%~90%,淬火马氏体的面积率为5%~20%,残余奥氏体的面积率为4%~20%,并且其余部分的面积率为5%以下。另外,铁素体和/或贝氏体铁素体的平均粒径为7.0μm以下。另外,钢板的板宽度方向的相对于铁素体和/或贝氏体铁素体的平均粒径的铁素体和/或贝氏体铁素体的粒径的标准偏差的比例为10%以下。另外,钢板的板宽度方向的相对于淬火马氏体的面积率的淬火马氏体的面积率的标准偏差的比例为10%以下。另外,钢板的板宽度方向的相对于残余奥氏体的面积率的残余奥氏体的面积率的标准偏差的比例为10%以下。

[0062]

铁素体和贝氏体铁素体的合计面积率为60%~90%

[0063]

铁素体相是软质的,因此与贝氏体铁素体合计的面积率超过90%时,得不到所希望的钢板强度。因此,铁素体和贝氏体铁素体的面积率的合计为90%以下,优选为85%以下。另一方面,如果该面积率的合计低于60%,则c或者mn的分配不充分进行,无法确保钢板的板宽度方向的所希望的组织的均匀性。因此,该面积率的合计为60%以上,优选为65%以上。

[0064]

淬火马氏体的面积率为5%~20%

[0065]

淬火马氏体非常硬质,因此穿孔时严重损伤端面。为了得到本发明中要求的成型性,淬火马氏体的面积率必须为20%以下,优选为18%以下。另一方面,淬火马氏体的面积率低于5%时,得不到所希望的强度。因此淬火马氏体的面积率为5%以上,优选为7%以上。

[0066]

残余奥氏体的面积率为4%~20%

[0067]

残余奥氏体改善伸长特性,有助于成型性的提高。为了得到本发明中要求的特性,残余奥氏体的面积率为4%以上,优选为8%以上。另一方面,如果残余奥氏体的面积率超过

20%,则与软质的铁素体相的界面增加,而且,本发明中评价成型性的扩孔试验的穿孔加工时成为硬质的马氏体组织,相间产生硬度差,从而扩孔性劣化,无法确保本发明中所希望的成型性。因此,残余奥氏体的面积率为20%以下,优选为17%以下。

[0068]

应予说明,本发明的钢板的组织也有时包含下部贝氏体、珠光体或者回火马氏体等作为上述组织以外的其余部分。其余部分的组织可以在不损害本发明的效果的范围内含有,本发明中上述其余部分组织以面积率计在5%以下就是允许的。上述其余部分组织以面积率计超过5%时,无法确保本发明中所希望的成型性。另外,该面积率优选为4%以下。

[0069]

铁素体和/或贝氏体铁素体的平均粒径为7.0μm以下

[0070]

铁素体是软质相,是影响伸长特性的组织。本发明中,通过促进铁素体相变,减少钢板的整个宽度的铁素体晶粒的变动,并且提高钢板的板宽度方向的伸长特性的均匀性,提高材质稳定性。这里,铁素体和/或贝氏体铁素体的平均粒径超过7.0μm时,残余奥氏体或者淬火马氏体不均匀存在,对扩孔率产生不利影响。因此,使该平均粒径为7.0μm以下。另外,该平均粒径的下限没有特别限定,但优选为3.0μm以上。应予说明,铁素体和/或贝氏体铁素体的平均粒径通过实施例记载的方法测定。

[0071]

钢板的板宽度方向的相对于铁素体和/或贝氏体铁素体的平均粒径的铁素体和/或贝氏体铁素体的粒径的标准偏差的比例为10%以下

[0072]

如果钢板的板宽度方向的相对于铁素体和/或贝氏体铁素体的平均粒径的铁素体和/或贝氏体铁素体的粒径的标准偏差的比例超过10%,则钢板的整个宽度的总伸长率的变动变大。另外,该比例超过10%时,钢板的板宽度方向的拉伸强度的变动变大。因此,钢板的板宽度方向的该比例为10%以下,优选为8%以下。

[0073]

这里,本发明中,“铁素体和/或贝氏体铁素体”是指存在铁素体和贝氏体铁素体这两方时,以铁素体和贝氏体铁素体这两方作为对象,仅存在铁素体和贝氏体铁素体中的任一方时,仅以其中存在的那一方作为对象。

[0074]

本发明中采用的测定方法中,钢组织中铁素体和贝氏体铁素体很难区别,因此,将铁素体和贝氏体铁素体组合的晶粒的平均粒径作为本发明中所说的铁素体和/或贝氏体铁素体的平均粒径。另外,将铁素体和贝氏体铁素体组合的晶粒直径的标准偏差作为本发明中所说的铁素体和/或贝氏体铁素体的粒径的标准偏差。

[0075]

钢板的板宽度方向的相对于淬火马氏体的面积率的淬火马氏体的面积率的标准偏差的比例为10%以下

[0076]

钢板的板宽度方向的相对于淬火马氏体的面积率的淬火马氏体的面积率的标准偏差的比例超过10%时,引起钢板的板宽度方向上拉伸强度和扩孔率的变动。另外,如果该比例超过10%,则钢板的板宽度方向上的总伸长率的变动变大。因此,该比例为10%以下,优选为8%以下。

[0077]

钢板的板宽度方向的相对于残余奥氏体的面积率的残余奥氏体的面积率的标准偏差的比例为10%以下

[0078]

如果钢板的板宽度方向的相对于残余奥氏体的面积率的残余奥氏体的面积率的标准偏差的比例超过10%,则钢板的整个宽度上的总伸长率的变动变大。因此,该比例为10%以下,优选为8%以下。

[0079]

钢组织的面积率的测定如下进行。

[0080]

从钢板以与轧制方向平行的剖面为观察面的方式观察切出试样,将板厚剖面用1体积%硝酸酒精腐蚀露出,用扫描电子显微镜(sem)放大到2000倍在板厚1/4t部拍摄组织照片。将该组织观察分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分以3000μm2在上的区域进行拍摄。分别测定以下的项目(i)和(ii)。应予说明,t表示板厚,w表示板宽度。

[0081]

(i)铁素体和贝氏体铁素体

[0082]

铁素体和贝氏体铁素体在sem照片都以灰色表示。因此,通过sem观察将铁素体和贝氏体铁素体作为相同的组织,利用点计数法测定铁素体和贝氏体铁素体的合计面积率。铁素体和贝氏体铁素体的合计面积率分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分进行测定。而且,将这5个位置的测定值平均而得的值作为本发明中所说的铁素体和贝氏体铁素体的合计面积率。

[0083]

铁素体和/或贝氏体铁素体的平均粒径是利用切片法测定与其他组织的晶界的平均切片长度并将其换算为圆当量直径进行计算。该平均粒径分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定。将5个位置的测定值平均而得的值作为钢板的板宽度方向的铁素体和/或贝氏体铁素体的平均粒径(以下,称为平均粒径f。)。

[0084]

钢板的板宽度方向的铁素体和/或贝氏体铁素体的粒径的标准偏差(以下,称为标准偏差f。)是将在上述板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分分别测定的平均粒径作为群体,由构成该群体的5个测定值计算。

[0085]

另外,“钢板的板宽度方向的相对于铁素体和/或贝氏体铁素体的平均粒径的铁素体和/或贝氏体铁素体的粒径的标准偏差的比例(%)”通过将标准偏差f除以平均粒径f的“(标准偏差f/平均粒径f)

×

100(%)”来计算。

[0086]

(ii)淬火马氏体和残余奥氏体

[0087]

淬火马氏体和残余奥氏体在sem照片均显示白色,无法区分。因此,残余奥氏体的面积率通过后述的方法另外测定。另外,由sem照片通过点计数法测定淬火马氏体和残余奥氏体的合计面积率,从该合计面积率中减去通过后述的方法测定的残余奥氏体的面积率来测定淬火马氏体的面积率。该淬火马氏体的面积率分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分进行测定。具体而言,从在板宽度中心部(1/2w部分)测定的淬火马氏体和残余奥氏体的合计面积率中减去在板宽度中心部(1/2w部分)测定的残余奥氏体的面积率来测定板在宽度中心部(1/2w部分)的淬火马氏体的面积率。利用相同的方法分别在1/8w部分、3/8w部分、5/8w部分、7/8w部分测定淬火马氏体的面积率。然后,将这5个位置的测定值平均而得的值作为本发明中所说的淬火马氏体的面积率(以下,称为面积率m。)。

[0088]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的淬火马氏体的面积率作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的淬火马氏体的面积率的标准偏差(以下,称为标准偏差m。)。

[0089]

另外,“钢板的板宽度方向的相对于淬火马氏体的面积率的淬火马氏体的面积率的标准偏差的比例(%)”通过将标准偏差m除以面积率m的“(标准偏差m/面积率m)

×

100(%)”来计算。

[0090]

另外,关于残余奥氏体的面积率的测定,对将钢板研磨至板厚1/4位置后通过化学

研磨进一步研磨0.1mm的面以x射线衍射装置使用mo的kα线测定fcc铁(奥氏体)的(200)面、(220)面、(311)面和bcc铁(铁素体)的(200)面、(211)面、(220)面的积分反射强度,测定由来自fcc铁(奥氏体)各面的积分反射强度与来自bcc铁(铁素体)各面的积分反射强度的强度比求出的残余奥氏体的体积率。本发明中,将该残余奥氏体的体积率视为残余奥氏体的面积率。分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分进行该测定。而且,将这5个位置的测定值平均而得的值作为本发明中所说的残余奥氏体的面积率(以下,称为面积率r。)。

[0091]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的残余奥氏体的面积率作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的残余奥氏体的面积率的标准偏差(以下,称为标准偏差r。)。

[0092]

另外,通过将标准偏差r除以面积率r的“(标准偏差r/面积率r)

×

100(%)”计算“钢板的板宽度方向的相对于残余奥氏体的面积率的残余奥氏体的面积率的标准偏差的比例(%)”。

[0093]

本发明的钢板的拉伸强度(ts)为590mpa以上。本发明中所说的高强度是指拉伸强度为590mpa以上。

[0094]

这里,拉伸强度通过以下的拉伸试验得到。

[0095]

首先,由钢板从板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分切出与轧制方向垂直的方向具有拉伸方向的jis5号拉伸试验片进行制作。对各试验片进行按照jis z 2241(2011)的规定的拉伸试验。拉伸试验的十字头速度为10mm/min。应予说明,在各测定位置分别采取2个试验片,各测定位置分别测定2次,进行平均而求出各位置的测定值。

[0096]

通过上述拉伸试验,分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定拉伸强度(ts)。将这5个位置的测定值的平均作为本发明中所说的拉伸强度(以下,称为测定值ts。)。

[0097]

本发明的钢板的成型性优异。本发明中所说的成型性优异是指拉伸强度(ts)

×

总伸长率(el)≥24000mpa

·

%以上,并且扩孔率λ(%)满足下述(a1)或者(a2)。

[0098]

(a1)拉伸强度为590mpa以上且小于780mpa的情况下扩孔率λ为60%以上;

[0099]

(a2)拉伸强度为780mpa以上的情况下扩孔率λ为30%以上。

[0100]

本发明的钢板的材质稳定性优异。本发明中所说的材质稳定性优异是指满足全部下述(b1)、(b2)以及(b3)。

[0101]

(b1)钢板的板宽度方向的相对于拉伸强度的拉伸强度的标准偏差的比例为3%以下;

[0102]

(b2)钢板的板宽度方向的相对于总伸长率的总伸长率的标准偏差的比例为2%以下;

[0103]

(b3)钢板的板宽度方向的相对于扩孔率的扩孔率的标准偏差的比例为10%以下。

[0104]

这里,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的拉伸强度(ts)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的拉伸强度的标准偏差(以下,称为标准偏差ts。)。

[0105]

另外,本发明中,通过将标准偏差ts除以测定值ts的“(标准偏差ts/测定值ts)

×

100(%)”计算“钢板的板宽度方向的相对于拉伸强度的拉伸强度的标准偏差的比例(%)”。

[0106]

另外,通过上述拉伸试验分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定总伸长率(el)。将这5个位置的测定值的平均作为本发明中所说的总伸长率(以下,称为测定值el。)。

[0107]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的总伸长率(el)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的总伸长率的标准偏差(以下,称为标准偏差el。)。

[0108]

另外,本发明中,通过将标准偏差el除以测定值el的“(标准偏差el/测定值el)

×

100(%)”计算“钢板的板宽度方向的相对于总伸长率的总伸长率的标准偏差的比例(%)”。

[0109]

另外,对于扩孔率,首先从板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分切出100mm

×

100mm的试验片进行采样,在各采样位置进行3次基于jfst 1001(铁连规格)的扩孔试验,将3次的平均值作为各采样位置的扩孔率λ(%)。将这5个位置的测定值的平均作为本发明中所说的扩孔率λ(%)(以下,称为测定值λ(%)。)。

[0110]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的扩孔率λ(%)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的扩孔率λ的标准偏差(以下,称为标准偏差λ)。

[0111]

另外,本发明中,通过将标准偏差λ除以测定值λ的“(标准偏差λ/测定值λ)

×

100(%)”计算“钢板的板宽度方向的相对于扩孔率的扩孔率的标准偏差的比例(%)”。

[0112]

从有效得到本发明的效果的观点出发,本发明的钢板的板厚优选为0.2mm~3.2mm。

[0113]

本发明的钢板可以在表面具有镀层。镀层的种类没有特别限定,zn镀层、zn以外的金属的镀层均可。另外,镀层可以包含zn等主要成分以外的成分。

[0114]

接下来,对本发明的钢板的制造方法的一个实施方式详细进行说明。应予说明,将以下所示的钢坯(钢坯材)、钢板等加热或者冷却时的温度只要没有特别说明,就是指钢坯(钢坯材)、钢板等的表面温度。

[0115]

本发明的钢板的制造方法的一个实施方式具有如下工序:热轧工序,将具有上述成分组成的钢坯加热到1100℃~1300℃,在精轧结束温度为800℃~1000℃进行热轧后,在卷绕温度为400℃~700℃进行卷绕,制成热轧钢板;酸洗处理工序,对热轧钢板实施酸洗处理;冷轧工序,将酸洗处理工序后的热轧钢板以40%以上的压下率进行冷轧制成冷轧钢板;退火工序,将冷轧钢板到加热780℃~860℃的温度区域后,以从750℃到600℃的平均冷却速度为6℃/s~25℃/s冷却到300℃~540℃的冷却停止温度,其后,以平均升温速度5.0℃/s以下加热到(冷却停止温度 10℃)以上且350℃~550℃的过时效温度,其后,在过时效温度保持480秒以上。以下,对各工序进行说明。

[0116]

热轧工序是将具有上述成分组成的钢坯加热到1100℃~1300℃,在精轧结束温度为800℃~1000℃热轧后,在卷绕温度为400℃~700℃卷绕,制成热轧钢板的工序。

[0117]

用于制造上述钢坯(钢坯材)的熔炼方法没有特别限定,可以采用转炉、电炉等公知的熔炼方法。另外,可以用真空脱气炉进行2次精炼。其后,从生产率、品质上的问题考虑,优选利用连续铸造法制成钢坯。另外,可以利用铸锭-开坯轧制法、薄板坯连铸法等公知铸造方法制成钢坯。

[0118]

加热到1100℃~1300℃

[0119]

钢坯需要加热到1100℃以上的温度。这是为了确保接下来说明的精轧结束温度,另外,适当进行向奥氏体的逆相变,也进行板坯组织的均匀化,由此提高退火后的钢板的组织均匀性。另一方面,加热到超过1300℃时,引起板坯的熔融,不能进行目标的热轧。因此,在1100℃~1300℃的范围进行加热。

[0120]

精轧结束温度为800℃~1000℃

[0121]

如果精轧结束温度低于800℃,则轧制负荷增加,作业上产生问题。另外,如果低于800℃,则部分组织发生铁素体相变,因此对组织的均匀性产生不利影响。因此,精轧结束温度为800℃以上。另一方面,如果是超过1000℃的温度,则组织明显粗大化,因此,钢板的强度的降低,并且对组织的均匀性产生不利影响。因此,精轧结束温度为1000℃以下。

[0122]

卷绕温度为400℃~700℃

[0123]

卷绕温度是本发明的重要的要素之一。本发明中通过最大限度地活用组织的均匀性来确保材质稳定性。如果卷绕温度为400℃~700℃的温度,热轧线内促进珠光体相变,热轧后的组织由均匀地分散的珠光体和铁素体构成。如果低于400℃,则在组织的一部分贝氏体组织混在,其后的退火过程中组织变动的重要因素。另外,钢板的板厚局部变动,因此成为材料不良的重要因素。另一方面,超过700℃时,铁素体和珠光体组织变得粗大。退火中发生逆相变而形成的奥氏体从珠光体组织成核,因此在该温度区域铁素体和/或贝氏体铁素体的平均粒径变大,成型性变差。因此,需要在该400℃~700℃进行卷绕。此外,从提高钢板的强度的观点出发,优选卷绕温度为570℃以下。

[0124]

酸洗处理工序是对热轧钢板实施酸洗处理的工序。酸洗没有特别限定,可以采用公知的制造方法。

[0125]

冷轧工序是将酸洗处理工序后的热轧钢板以40%以上的压下率冷轧而制成冷轧钢板的工序。

[0126]

在压下率40%以上冷轧

[0127]

如果冷轧的压下率小于40%,则不能充分得到冷轧组织,退火工序后的组织变得不均匀。因此,必须在冷轧的压下率40%以上的范围进行,优选为50%以上。压下率的上限不设定,由于冷轧负荷的原因,实质上为85%以下。

[0128]

退火工序是上述冷轧工序后将冷轧钢板加热到780℃~860℃的温度区域后,以从750℃到600℃的平均冷却速度为6℃/s~25℃/s冷却到300℃~540℃以下的冷却停止温度,其后,以平均升温速度5.0℃/s以下加热到(冷却停止温度 10℃)以上且350℃以上550℃以下的过时效温度,其后,在过时效温度保持480秒以上的工序。应予说明,退火工序优选在连续退火线上进行。

[0129]

到780℃~860℃的温度区域的加热

[0130]

通过到780℃~860℃的温度区域(加热温度)的加热能够控制铁素体和奥氏体的面积率,并且促进在两相区域退火中进行碳分配,能够控制成所希望的拉伸强度。如果低于780℃,逆相变的奥氏体量少,因此c、mn过度富集在逆相变的奥氏体中。由此过度形成硬质的淬火马氏体组织、或者残余奥氏体组织,成型性显著劣化。因此,需要加热到780℃以上以使奥氏体的逆相变充分发生。另一方面,如果超过860℃,则逆相变的奥氏体的粒径粗大化,因此,铁素体和/或贝氏体铁素体粒径变得粗大,无法确保拉伸强度。因此,温度为860℃以

下。在780℃~860℃的温度区域的保持时间没有特别限定,但优选10秒~900秒。

[0131]

以从750℃到600℃的平均冷却速度为6℃/s~25℃/s冷却到300℃~540℃的冷却停止温度

[0132]

加热后促进铁素体相变,需要确保组织的均匀性。如果从750℃到600℃的平均冷却速度高于25℃/s,则铁素体相变不会充分发生,无法确保组织的均匀性。因此,平均冷却速度为25℃/s以下。另一方面,如果平均冷却速度低于6℃/s,则铁素体相变过度进行,另外,一部分也形成珠光体组织,因此很难确保强度。因此,平均冷却速度为6℃/s以上。另外,如果冷却停止温度低于300℃,则部分组织发生马氏体相变,因此,对组织的均匀性产生不利影响,难以确保板长度方向和宽度方向的扩孔性的均匀性的确保。并且,冷却停止温度超过540℃时,下一工序的过时效温度变为高温,因未相变奥氏体的分解而得不到所希望的伸长特性。因此,冷却停止温度为300℃~540℃。

[0133]

以平均升温速度5.0℃/s以下加热到(上述冷却停止温度 10℃)以上且350℃~550℃的过时效温度,其后,在该过时效温度保持480秒以上

[0134]

使前工序的冷却过程中不发生铁素体相变而保持未相变的奥氏体发生贝氏体相变,从而促进在奥氏体中的碳富集,形成残余奥氏体。通过使过时效温度为(冷却停止温度 10℃)以上,确保板整个宽度上的温度均匀性,提高组织的均匀性,而且,高精度地控制在过时效温度的保持中形成的贝氏体和未相变奥氏体中的碳分配。应予说明,加热时优选使用ih(induction heater)等对钢板进行辅助加热。另外,如果过时效温度低于350℃,则贝氏体相变被抑制,不产生适当的碳分配,得不到充分的残余奥氏体,伸长特性劣化。另外,如果过时效温度超过550℃,则因贝氏体相变而发生碳富集的奥氏体的分解,得不到所希望的伸长特性。因此,使过时效温度为350℃~550℃。应予说明,通过过时效温度为350℃~550℃,就允许过时效中的温度调节。另外,从减小板宽度方向的温度变化、提高材质稳定性的观点出发,使从上述冷却停止温度到过时效温度的平均升温速度为5.0℃/s以下。另一方面,平均升温速度的下限值没有特别规定,但从成品率的观点出发,该平均升温速度优选为0.5℃/s以上,更优选为1.0℃/s以上。另外,如果在过时效温度下的保持时间低于480秒,则贝氏体不正常发生相变,因此碳不富集在残余奥氏体中,热不稳定的奥氏体冷却到室温发生马氏体相变。因此,得不到所希望的残余奥氏体量。因此,使保持时间为480秒以上。保持时间的上限没有限定,但优选为1400秒以下。

[0135]

本发明的钢板的制造方法可以具有对退火工序后的钢板的表面实施镀覆处理的镀覆工序。通过实施镀覆处理得到在钢板的表面具有镀层钢板。本发明的钢板的制造方法中,作为镀覆处理优选对钢板的表面实施电镀锌处理。

[0136]

应予说明,从表面粗度的调整、板形状的平坦化等使冲压成型性稳定得观点出发,可以对钢板实施调质轧制。应予说明,实施上述镀覆处理时进行调质轧制的情况下,镀覆处理后进行调质轧制。

[0137]

应予说明,本发明的制造方法的一系列热处理中,只要在上述的温度范围内,保持温度就不必恒定,另外,冷却速度在冷却中变化的情况下,只要在规定的范围内就不损害本发明的主旨。另外,只要满足热履历,板就可以用任意的设备实施热处理。另外,为了形状矫正根据需要对本发明的钢板进行调质轧制也包含在本发明的范围内。

[0138]

接下来,本发明的部件以及其制造方法进行说明。

[0139]

本发明的部件是对本发明的钢板实施成型加工和焊接中的至少一方而成的部件。另外,本发明的部件的制造方法具有对由本发明的钢板的制造方法制造的钢板实施成型加工和焊接中的至少一方的工序。

[0140]

本发明的钢板是高强度的,具有优异的成型性和材质稳定性。因此,使用本发明的钢板得到的本发明的部件也具有这些特性,本发明的部件可以适当用于将钢板成型加工成复杂的形状而得到的部件等。本发明的部件例如可以适当地用于汽车用骨架部件。

[0141]

成型加工可以无制限地使用冲压加工等一般加工方法。另外,焊接可以无制限地使用点焊、电弧焊等一般焊接。

[0142]

实施例

[0143]

参照实施例边本发明进行具体的说明。本发明的范围不限于以下的实施例。

[0144]

[实施例1]

[0145]

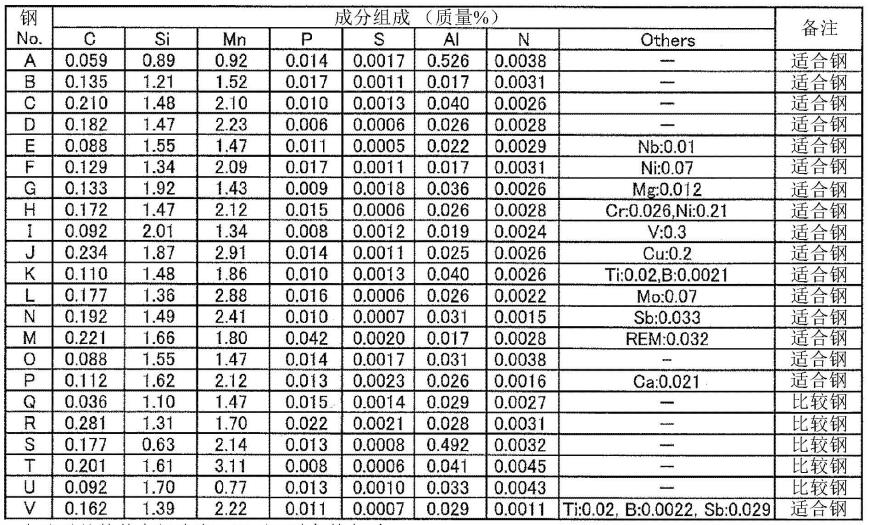

按表2所示的条件对具有表1所示的成分组成的厚度250mm的钢坯实施热轧而制成热轧钢板后,对该热轧钢板实施酸洗处理。接下来,按表2所示的条件对酸洗处理后的热轧钢板实施冷轧而制成冷轧钢板。接下来,将该冷轧钢板在连续退火线上按表2所示的条件进行退火后,实施伸长率0.2~0.4%的调质轧制,制造供于评价的钢板。得到的钢板按以下的手法进行评价。

[0146]

[表1]

[0147][0148]

·

上述以外的其余部分为fe和不可避免的杂质。

[0149][0150]

(1)钢组织的面积率的测定

[0151]

从钢板以与轧制方向平行的剖面为观察面的方式切出观察试样,用1体积%硝酸酒精腐蚀使板厚剖面露出,通过扫描电子显微镜(sem)放大到2000倍在板厚1/4t部分拍摄组织照片。分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分对该

组织进行观察,在3000μm2以上的区域拍摄。分别测定以下的项目(i)和(ii)。将结果示于表3。应予说明,t表示板厚,w表示板宽度。

[0152]

(i)铁素体和贝氏体铁素体

[0153]

铁素体和贝氏体铁素体在sem照片中均显示灰色。因此,将铁素体和贝氏体铁素体作为相同的组织通过sem进行观察,通过点计数法测定铁素体和贝氏体铁素体的合计面积率。铁素体和贝氏体铁素体的合计面积率分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定。而且,将这5个位置的测定值平均而得的值作为本发明中所说的铁素体和贝氏体铁素体的合计面积率。

[0154]

铁素体和/或贝氏体铁素体的平均粒径是通过切片法测定与其他组织的晶界的平均切片长度并将其换算为圆当量直径进行计算。该平均粒径分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分进行测定。将5个位置的测定值平均而得的值作为钢板的板宽度方向的铁素体和/或贝氏体铁素体的平均粒径(以下,称为平均粒径f)。

[0155]

钢板的板宽度方向的铁素体和/或贝氏体铁素体的粒径的标准偏差(以下,称为标准偏差f。)是将分别在上述板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的平均粒径作为群体,由构成该群体的5个测定值计算的。

[0156]

另外,通过将标准偏差f除以平均粒径f的“(标准偏差f/平均粒径f)

×

100(%)”计算“钢板的板宽度方向的相对于铁素体和/或贝氏体铁素体的平均粒径的铁素体和/或贝氏体铁素体的粒径的标准偏差的比例(%)”。

[0157]

(ii)淬火马氏体和残余奥氏体

[0158]

淬火马氏体和残余奥氏体在sem照片中都显示白色,无法区分。因此,残余奥氏体的面积率通过后述的方法另外测定。另外,由sem照片通过点计数法测定淬火马氏体和残余奥氏体的合计面积率,从该合计面积率中减去通过后述的方法测定的残余奥氏体的面积率来测定淬火马氏体的面积率。该淬火马氏体的面积率分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分进行测定。具体而言,从在板宽度中心部(1/2w部分)测定的淬火马氏体和残余奥氏体的合计面积率中减去在板宽度中心部(1/2w部分)测定的残余奥氏体的面积率来测定在板宽度中心部(1/2w部分)的淬火马氏体的面积率。通过相同的方法分别在1/8w部分、3/8w部分、5/8w部分、7/8w部分测定淬火马氏体的面积率。而且,将这5个位置的测定值平均而得的值作为本发明中所说的淬火马氏体的面积率(以下,称为面积率m。)。

[0159]

另外,将在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分分别测定的淬火马氏体的面积率作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的淬火马氏体的面积率的标准偏差(以下,称为标准偏差m。)。

[0160]

另外,通过将标准偏差m除以面积率m的“(标准偏差m/面积率m)

×

100(%)”计算“钢板的板宽度方向的相对于淬火马氏体的面积率的淬火马氏体的面积率的标准偏差的比例(%)”。

[0161]

(2)残余奥氏体的面积率的测定

[0162]

对将钢板研磨到板厚1/4位置后通过化学研磨进一步研磨0.1mm的面,通过x射线衍射装置使用mo的kα线测定fcc铁(奥氏体)的(200)面、(220)面、(311)面和bcc铁(铁素体)的(200)面、(211)面、(220)面的积分反射强度,测定由来自fcc铁(奥氏体)各面的积分反射

强度与来自bcc铁(铁素体)各面的积分反射强度的强度比求出的残余奥氏体的体积率。本发明中,将该残余奥氏体的体积率看作残余奥氏体的面积率。在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分分别进行该测定。而且,将这5个位置的测定值平均而得的值作为本发明所说的残余奥氏体的面积率(以下,称为面积率r。)。

[0163]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的残余奥氏体的面积率作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的残余奥氏体的面积率的标准偏差(以下,标准偏差r称为。)。

[0164]

另外,通过将标准偏差r初一面积率r的“(标准偏差r/面积率r)

×

100(%)”计算“钢板的板宽度方向的相对于残余奥氏体的面积率的残余奥氏体的面积率的标准偏差的比例(%)”。

[0165]

[表3]

[0166][0167]

※

1:铁素体和贝氏体铁素体的合计面积率

[0168]

※

2:平均粒径(平均粒径f)

[0169]

※

3:钢板的宽度方向的粒径的标准偏差(标准偏差f)

[0170]

※

4:钢板的宽度方向的相对于平均粒径的粒径的标准偏差的比例((标准偏差f/平均粒径f)

×

100%)

[0171]

※

5:面积率(面积率m)

[0172]

※

6:钢板的宽度方向的面积率的标准偏差(面积率m)

[0173]

※

7:钢板的宽度方向的相对于面积率的面积率的标准偏差的比例((标准偏差m/面积率m)

×

100%)

[0174]

※

8:面积率(面积率r)

[0175]

※

9:钢板的宽度方向的面积率的标准偏差(面积率r)

[0176]

※

10:钢板的宽度方向的相对于面积率的面积率的标准偏差的比例((标准偏差r/面积率r)

×

100%)

[0177]

(3)拉伸试验

[0178]

由得到的钢板从板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分切出在与轧制方向垂直的方向具有拉伸方向的jis5号拉伸试验片进行制作。对各试验片进行基于jis z 2241(2011)的规定的拉伸试验。拉伸试验的十字头速度为10mm/min。应予说明,在各测定位置分别采取2个试验片,在各测定位置分别测定2次,通过平均而求出各位置的测定值。

[0179]

通过上述拉伸试验分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定拉伸强度(ts)。将这个5位置的测定值的平均作为本发明中所述的拉伸强度(以下,称为测定值ts。)。

[0180]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的拉伸强度(ts)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的拉伸强度的标准偏差(以下,标准偏差ts称为。)。

[0181]

另外,本发明中,通过将标准偏差ts除以测定值ts的“(标准偏差ts/测定值ts)

×

100(%)”计算“钢板的板宽度方向的相对于拉伸强度的拉伸强度的标准偏差的比例(%)”。

[0182]

另外,通过上述拉伸试验分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定总伸长率(el)。将这5个位置的测定值的平均作为本发明中所说的总伸长率(以下,称为测定值el。)。

[0183]

另外,将分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的总伸长率(el)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的总伸长率的标准偏差(以下,称为标准偏差el。)。

[0184]

另外,本发明中,通过将标准偏差el除以测定值el的“(标准偏差el/测定值el)

×

100(%)”计算“钢板的板宽度方向的相对于总伸长率的总伸长率的标准偏差的比例(%)”。

[0185]

(4)扩孔试验

[0186]

分别从板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分切出100mm

×

100mm的试验片进行采样,在各采取位置进行3次基于jfst 1001(日本铁联规格)的扩孔试验,将3次的平均值作为各采取位置的扩孔率λ(%)。将这5个位置的测定值的平均作为本发明所说的扩孔率λ(%)(以下,称为测定值λ(%))。

[0187]

另外,通过分别在板宽度中心部(1/2w部分)、1/8w部分、3/8w部分、5/8w部分、7/8w部分测定的扩孔率λ(%)作为群体,由构成该群体的5个测定值计算钢板的板宽度方向的扩孔率λ的标准偏差(以下,称为标准偏差λ。)。

[0188]

另外,本发明中,通过昂标准偏差λ除以测定值λ的“(标准偏差λ/测定值λ)

×

100(%)”计算“钢板的板宽度方向的相对于扩孔率的扩孔率的标准偏差的比例(%)”。

[0189]

(5)评价

[0190]

本发明中,拉伸强度(ts)

×

总伸长率(el)≥24000mpa

·

%以上且扩孔率λ(%)满足下述(a1)或者(a2)的情况下,评价为成型性优异。

[0191]

(a1)拉伸强度为590mpa以上且小于780mpa的情况下扩孔率λ为60%以上

[0192]

(a2)拉伸强度为780mpa以上的情况下扩孔率λ为30%以上

[0193]

发明例中,全部满足下述(b1)、(b2)和(b3)时,评价为材质稳定性优异。

[0194]

(b1)钢板的板宽度方向的相对于拉伸强度的拉伸强度的标准偏差的比例为3%以下

[0195]

(b2)钢板的板宽度方向的相对于总伸长率的总伸长率的标准偏差的比例为2%以下

[0196]

(b3)钢板的板宽度方向的相对于扩孔率的扩孔率的标准偏差的比例为10%以下

[0197][0198]

如表3和表4所示,发明例的钢板是拉伸强度为590mpa以上的高强度,成型性优异,并且材质稳定性优异。另一方面,比较例的钢板中任一项都比发明例差。

[0199]

[实施例2]

[0200]

将实施例1的表4的no.1(本发明例)的钢板通过冲压加工进行成型加工,制造本发明例的部件。并且,将实施例1的表4的no.1的钢板与实施例1的表4的no.2(本发明例)的钢板通过点焊接合,制造本发明例的部件。使用本发明的钢板制造的本发明例的部件容易成型加工为复杂的形状,强度高,材质稳定性优异,n=100,通过实施例1的表4的no.1(本发明例)的钢板的成型加工制造的部件、以及将实施例1的表4的no.1的钢板与实施例1的表4的no.2(本发明例)的钢板点焊而制造的部件全部看不到裂纹等成型不良,可以确认能够适用于汽车用骨架部件等。

[0201]

[实施例3]

[0202]

将对实施例1的表2的制造条件no.1(本发明例)进行镀锌处理的镀锌钢板通过冲压加工进行成型加工,制造本发明例的部件。并且,将对实施例1的表2的制造条件no.1(本发明例)进行镀锌处理的镀锌钢板与对实施例1的表2的制造条件no.2(本发明例)进行镀锌处理的镀锌钢板通过电焊进行接合,制造本发明例的部件。这些本发明例的部件容易成型加工为复杂的形状,强度高,材质稳定性优异,n=100,通过实施例1的表4的no.1(本发明例)的钢板的成型加工制造的部件,以及将实施例1的表4的no.1的钢板与实施例1的表4的no.2(本发明例)的钢板通过点焊而制造的部件全部看不到裂纹等的成型不良,可以确认能够适用于汽车用骨架部件等。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。