1.本发明涉及大型储罐大角缝处防变形支护结构形式开发技术领域,具体为一种防止大型储罐大角缝处变形的支护装置。

背景技术:

2.大型储罐指的是容量为100立方米以上、由罐壁、罐顶、罐底及油罐附件组成的储存原油或其他石油产品的大型容器,大型储罐是储存油品的容器,它是石油库的主要设备,主要用在炼油厂、油田、油库以及其他工业中,但罐底大角缝严重的焊接变形会降低大型储罐的承载能力及稳定性,甚至使罐底底板报废,因此,罐底是整个储罐的关键部位,关系到整个储罐制作安装的质量,现有大型储罐对于大角缝焊接的处理还存在着严重的不足,例如:大角缝焊接完毕后,就缺乏合理的支护结构;现有的大型储罐支护结构支撑点位于罐底位置,这会导致罐底过分集中地支撑大型储罐的所有重力,大部分的应力会落于罐身与罐底之间的大角缝环状连接处,容易造成焊接大角缝的易损结构受力破损,加之,风吹日晒,则更容易造成大型储罐的泄漏问题。

3.因此,需要一种防止大型储罐大角缝处变形的支护装置,以解决上述问题。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种防止大型储罐大角缝处变形的支护装置,解决现有的大型储罐支护结构支撑点位于罐底位置,这会导致罐底过分集中地支撑大型储罐的所有重力,大部分的应力会落于罐身与罐底之间的大角缝环状连接处,容易造成焊接大角缝的易损结构受力破损,加之,风吹日晒,则更容易造成大型储罐的泄漏问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种防止大型储罐大角缝处变形的支护装置,包括:支护基座,所述支护基座被放置于大型储罐的底侧位置上;装配座,所述装配座契合插设在支护基座的上端面,且所述支护基座和装配座固定连接为一体结构;传动机构,所述传动机构贯穿设置在支护基座和装配座之间;支撑组件,所述支撑组件安装在传动机构末端,且所述支撑组件能够随同传动机构运转产生结构性变化;连接板,所述连接板被设置在支撑组件的上部驱动末端,使得所述支撑组件可带动连接板沿直线向支护装置轴心运动;第一支护板,所述第一支护板可拆卸装配在连接板内侧,使得所述第一支护板能够带动连接板运动围成夹持不同尺寸大型储罐的容纳空间;第二支护板,所述第二支护板与第一支护板保持铰接连接,且所述第二支护板能

够被支撑组件的下部驱动末端支撑,使得所述第二支护板能够撑托大型储罐的底侧;柔性件,所述柔性件被设置连接在第一支护板和第二支护板之间,所述柔性件与大型储罐大角缝处接触设置;防护壳,所述防护壳嵌设在支护基座和装配座之间,使得所述传动机构和支撑组件均能够被罩设在防护壳内。

6.采用上述技术方案,方便了大型储罐的支护装配工作,利用夹持、承托相结合的方式对于大型储罐进行支护,这使得大型储罐的受力位置不再集中在大型储罐的焊接大角缝处,而是分散在罐底和罐身。

7.优选的,所述传动机构,包括:大齿环,所述大齿环被夹持限位在支护基座和装配座之间,且所述大齿环可沿支护基座外周循环转动,所述大齿环的两侧均设置有滑环,两个所述滑环分别适配支护基座和装配座相邻侧的凹环结构;连接轴,所述连接轴等距分布在大齿环的外侧,且所述连接轴均与大齿环传动连接,所述连接轴的底端插接在支护基座的端面圆槽内,所述连接轴的中部固定套接有与大齿环保持啮合连接关系的小齿轮,所述连接轴的顶端穿过装配座固定连接有驱动锥齿轮,其中,至少一个所述连接轴的底端穿过支护基座。

8.采用上述技术方案,精简了支护装置的结构,安装大型储罐时,无需逐侧支护大型储罐,装配更加简易,操作效率更高,且对于尺寸相差不大的大型储罐能够通用使用,避免了制造特定支护制作的制作成本。

9.优选的,所述支撑组件,包括:平移滑台,所述平移滑台围绕支护装置轴心等距设置,且所述平移滑台被限制为沿着支护基座和装配座拼合构成的辐射状滑槽直线移动,且所述平移滑台与相邻第二支护板之间铰接连接有支撑杆;驱动件,所述驱动件等距分布在装配座外缘,。

10.采用上述技术方案,扩大了受力的面积,且螺纹驱动的方式,具备自锁作用,受力集中在螺纹孔内,不会由于动力设备故障,而造成安装事故的情况发生。

11.优选的,所述支撑组件,还包括:平移滑架,所述平移滑架被设置为位于驱动件一侧,且沿着平移滑台的轨迹移动;从动件,所述从动件被设置在装配座上保持与驱动件的平行传动关系。

12.采用上述技术方案,减少了罐身结构对罐底的负载,进一步地减少了焊接大角缝的受力,且摩擦传动的方式,在大型储罐被夹紧后,驱动件仍然能够进行,不影响撑托大型储罐的底部。

13.优选的,所述驱动件的一端安装有从动锥齿轮,所述从动锥齿轮与驱动锥齿轮啮合传动,且所述从动锥齿轮的外周还套接有主动摩擦轮,所述驱动件的另一端螺纹驱动有平移滑台;采用上述技术方案,改变了传动的方向,驱动单个连接轴即可带动大齿环和所有连接轴的传动结构运行,精简了支护装置的结构。

14.优选的,所述从动件的一端固定连接有被动摩擦轮,且所述被动摩擦轮与主动摩擦轮之间摩擦传动,所述从动件的另一端与平移滑架螺纹连接,所述平移滑架的一端固定

连接有连接板;采用上述技术方案,摩擦传动的方式,在大型储罐被夹紧后,驱动件仍然能够进行,不影响撑托大型储罐的底部。

15.优选的,所述支护基座的截面呈双层阶梯状对称结构,所述支护基座的外缘设置有若干钉孔,所述支护基座的内缘设置有若干第一直线槽,所述装配座适配支护基座的上层结构,且所述装配座上对应第一直线槽设置有第二直线槽,所述第一直线槽和第二直线槽拼合构成直线滑槽结构。

16.采用上述技术方案,能够使得第一直线槽和第二直线槽拼合成直线滑槽结构,这样使得平移滑台和平移滑架能够沿直线移动,且装配方便。

17.优选的,所述防护壳呈环状结构设计,所述防护壳内外缘均设置有凸起块,该所述凸起块分别对应装配座外周和支护基座端面上的凹陷槽结构设置。

18.采用上述技术方案,能够方便防护壳的安装流程,且防护壳能够起到了保护内部构件的作用。

19.优选的,所述第一支护板和第二支护板内壁均设置有防滑凸条,其中,所述第一支护板呈弧形设计,所述第二支护板呈扇形结构设计。

20.采用上述技术方案,能够增强第一支护板和第二支护板与大型储罐外壁之间的摩擦力,能够避免大型储罐轻易松脱。

21.优选的,所述连接板的一侧设置有若干开孔,所述第一支护板内壁对应该开孔开设有若干沉头孔。

22.采用上述技术方案,能够极大地方便第一支护板的装卸流程,使得第一支护板和第二支护板可更换使用。

23.(三)有益效果与现有技术相比,本发明的有益效果是:该防止大型储罐大角缝处变形的支护装置采用可调节支护结构对大型储罐进行支撑,方便了大型储罐的支护装配工作,利用夹持、承托相结合的方式对于大型储罐进行支护,这使得大型储罐的受力位置不再集中在大型储罐的焊接大角缝处,而是分散在罐底和罐身:1、通过大齿环以及分布在大齿环外周的连接轴的设置,驱动单个连接轴即可带动大齿环和所有连接轴的传动结构运行,精简了支护装置的结构,安装大型储罐时,无需逐侧支护大型储罐,装配更加简易,操作效率更高,且对于尺寸相差不大的大型储罐能够通用使用,避免了制造特定支护制作的制作成本;2、通过连接轴传动驱动件,驱动件螺纹驱动平移滑台,这使得多个平移滑台能够相互靠近缩小间距,使得第二支护板能够从大型储罐底部撑托,扩大了受力的面积,且螺纹驱动的方式,具备自锁作用,受力集中在螺纹孔内,不会由于动力设备故障,而造成安装事故的情况发生;3、通过驱动件摩擦传动从动件,从动件螺纹驱动平移滑架,这使得多个平移滑架能够相互靠近缩小间距,使得第一支护板能够夹持罐身位置,减少了罐身结构对罐底的负载,进一步地减少了焊接大角缝的受力,且摩擦传动的方式,在大型储罐被夹紧后,驱动件仍然能够进行,不影响撑托大型储罐的底部;4、通过柔性件的设置,使得大角缝处的承重能够分散至第一支护板、第二支护板,

这样避免了大角缝处局部受力过大的情况,能够避免大型储罐焊接大角缝处发生泄漏情况,保障了存储安全。

附图说明

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

25.图1为本发明一种防止大型储罐大角缝处变形的支护装置的剖切图;图2为本发明一种防止大型储罐大角缝处变形的支护装置的剖切立面图;图3为本发明一种防止大型储罐大角缝处变形的支护装置图2中a点的放大结构示意图;图4为本发明一种防止大型储罐大角缝处变形的支护装置图2中b点的放大结构示意图;图5为本发明一种防止大型储罐大角缝处变形的支护装置中大齿环、小齿轮的分布图;图6为本发明一种防止大型储罐大角缝处变形的支护装置中连接板的连接位置图;图7为本发明一种防止大型储罐大角缝处变形的支护装置的原理图;图8为本发明一种防止大型储罐大角缝处变形的支护装置中驱动件的结构图。

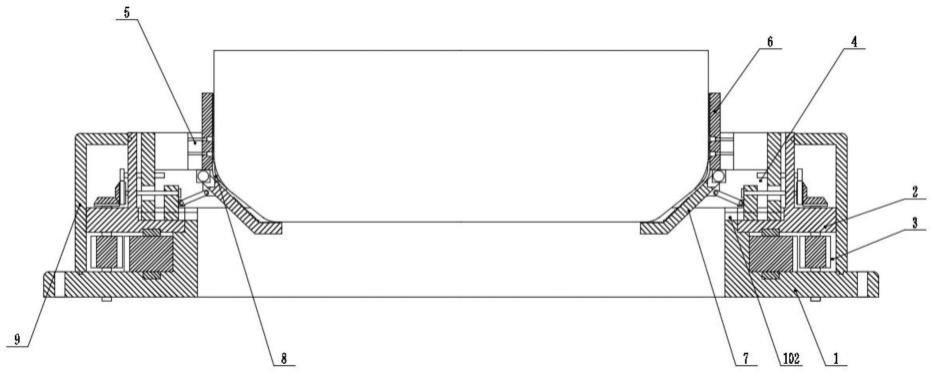

26.图例说明:1、支护基座;101、钉孔;102、第一直线槽;2、装配座;201、第二直线槽;3、传动机构;301、大齿环;3011、滑环;302、连接轴;3021、小齿轮;3022、驱动锥齿轮;4、支撑组件;401、平移滑台;4011、支撑杆;402、驱动件;4021、从动锥齿轮;4022、主动摩擦轮;403、平移滑架;404、从动件;4041、被动摩擦轮;5、连接板;501、开孔;6、第一支护板;601、沉头孔;7、第二支护板;8、柔性件;9、防护壳;901、凸起块。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

28.针对现有技术中存在的问题,本发明提供一种防止大型储罐大角缝处变形的支护装置,如图1-图8所示,包括:支护基座1,所述支护基座1被放置于大型储罐的底侧位置上;装配座2,所述装配座2契合插设在支护基座1的上端面,且所述支护基座1和装配座2固定连接为一体结构;传动机构3,所述传动机构3贯穿设置在支护基座1和装配座2之间;支撑组件4,所述支撑组件4安装在传动机构3末端,且所述支撑组件4能够随同传动机构3运转产生结构性变化;连接板5,所述连接板5被设置在支撑组件4的上部驱动末端,使得所述支撑组件4可带动连接板5沿直线向支护装置轴心运动;第一支护板6,所述第一支护板6可拆卸装配在连接板5内侧,使得所述第一支护板6能够带动连接板5运动围成夹持不同尺寸大型储罐的

容纳空间;第二支护板7,所述第二支护板7与第一支护板6保持铰接连接,且所述第二支护板7能够被支撑组件4的下部驱动末端支撑,使得所述第二支护板7能够撑托大型储罐的底侧;柔性件8,所述柔性件8被设置连接在第一支护板6和第二支护板7之间,所述柔性件8与大型储罐大角缝处接触设置;防护壳9,所述防护壳9嵌设在支护基座1和装配座2之间,使得所述传动机构3和支撑组件4均能够被罩设在防护壳9内,装配座2和支护基座1之间夹持限位有小齿轮3021和大齿环301,装配时,先将小齿轮3021和大齿环301安装在支护基座1上,然后,将装配座2扣在支护基座1端部,通过焊接或螺丝固定的方式将装配座2和支护基座1固定为一体即可;柔性件8避免了大角缝处局部受力过大的情况,能够避免大型储罐焊接大角缝处发生泄漏情况,保障了存储安全;第一支护板6起到夹持固定的作用,第二支护板7起到撑托作用,能够将大型储罐的受理分散,且可调节性强。

29.如图2-图3所示,所述传动机构3,包括:大齿环301,所述大齿环301被夹持限位在支护基座1和装配座2之间,且所述大齿环301可沿支护基座1外周循环转动,所述大齿环301的两侧均设置有滑环3011,两个所述滑环3011分别适配支护基座1和装配座2相邻侧的凹环结构;连接轴302,所述连接轴302等距分布在大齿环301的外侧,且所述连接轴302均与大齿环301传动连接,所述连接轴302的底端插接在支护基座1的端面圆槽内,所述连接轴302的中部固定套接有与大齿环301保持啮合连接关系的小齿轮3021,所述连接轴302的顶端穿过装配座2固定连接有驱动锥齿轮3022,其中,至少一个所述连接轴302的底端穿过支护基座1,其中一个连接轴302被外置电机的输出轴带动转动,则小齿轮3021啮合传动大齿环301,大齿环301继而继续传动剩余的小齿轮3021转动。

30.如图2和图3所示,所述支撑组件4,包括:平移滑台401,所述平移滑台401围绕支护装置轴心等距设置,且所述平移滑台401被限制为沿着支护基座1和装配座2拼合构成的辐射状滑槽直线移动,且所述平移滑台401与相邻第二支护板7之间铰接连接有支撑杆4011;驱动件402,所述驱动件402等距分布在装配座2外缘,所述驱动件402的一端安装有从动锥齿轮4021,所述从动锥齿轮4021与驱动锥齿轮3022啮合传动,且所述从动锥齿轮4021的外周还套接有主动摩擦轮4022,所述驱动件402的另一端螺纹驱动有平移滑台401,驱动锥齿轮3022带动从动锥齿轮4021转向转动,从动锥齿轮4021带动驱动件402转动,驱动件402螺纹驱动平移滑台401沿直线移动,平移滑台401则带动支撑杆4011顶起第二支护板7,实现角度的调整。

31.如图2和图3所示,所述支撑组件4,还包括:平移滑架403,所述平移滑架403被设置为位于驱动件402一侧,且沿着平移滑台401的轨迹移动;从动件404,所述从动件404被设置在装配座2上保持与驱动件402的平行传动关系,所述从动件404的一端固定连接有被动摩擦轮4041,且所述被动摩擦轮4041与主动摩擦轮4022之间摩擦传动,所述从动件404的另一端与平移滑架403螺纹连接,所述平移滑架403的一端固定连接有连接板5,主动摩擦轮4022带动被动摩擦轮4041转动,被动摩擦轮4041带动从动件404转动,从动件404则螺纹驱动平移滑架403沿着平移滑台401的轨迹移动。

32.如图1和图2所示,所述支护基座1的截面呈双层阶梯状对称结构,所述支护基座1的外缘设置有若干钉孔101,所述支护基座1的内缘设置有若干第一直线槽102,所述装配座2适配支护基座1的上层结构,且所述装配座2上对应第一直线槽102设置有第二直线槽201,所述第一直线槽102和第二直线槽201拼合构成直线滑槽结构,第一直线槽102和第二直线

槽201的截面均呈“t”字形结构,且两者的尺寸一致,这样使得平移滑架403和平移滑台401沿直线滑动;所述防护壳9呈环状结构设计,所述防护壳9内外缘均设置有凸起块901,该所述凸起块901分别对应装配座2外周和支护基座1端面上的凹陷槽结构设置,将防护壳9挤压形变后,可将凸起块901分别嵌入装配座2外周和支护基座1端面上的凹陷槽结构内,使得防护壳9能够被充分固定,值得一提的是,凹陷槽结构设置有多个,这样的好处在于防护壳9也起到了连接作用,使得支护基座1和装配座2不会相对转动;所述第一支护板6和第二支护板7内壁均设置有防滑凸条,其中,所述第一支护板6呈弧形设计,所述第二支护板7呈扇形结构设计,第一支护板6能够围合成圆环形结构,第二支护板7则能够围合成圆块形结构,分别卡到夹持和承托作用;所述连接板5的一侧设置有若干开孔501,所述第一支护板6内壁对应该开孔501开设有若干沉头孔601,将螺栓穿过开孔501与沉头孔601,再将螺母上紧在沉头孔601内,能够将第一支护板6更换固定,值得一提的是,第二支护板7的两处铰接结构均采用螺栓穿插的方式,这样的好处在于,能够轻松地更换第一支护板6和第二支护板7,本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本发明所必须的。

33.本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

34.以上公开的仅为本发明的具体实施场景,但是,本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。