一种mems传感器阶梯深孔封装结构及方法

技术领域

1.本发明涉及mems传感器封装技术领域,具体涉及一种mems传感器阶梯深孔封装结构及方法。

背景技术:

2.mems指的是微机电系统,结合了传统的集成电路技术和各种微加工技术,其近些年逐渐发展并完善起来,能够极大程度地应用且造福于人们的日常生活,伴随着mems器件设计和制备的快速发展,mems器件的设计与制造得到了越来越多的重视。

3.在mems制造、贮存以及使用的过程中,外部多重环境因素均可能对mems器件的可靠性造成不好的影响。目前mems传感器封装方式导致对产品精度的提升有一定的局限性,对于mems传感器所追求的是更高的精度和反馈;现有的封装形式现有的封装形式是lcc封装,通过新的封装形式来最大释放应力,很难对精度进行大幅度的提升。

4.mems器件在工作过程中由于环境及内部温度升高,功耗需求变大以及封装工艺本身存在的问题。在封装或使用过程中由于材料之间热匹配不良而导致的热残余应力等因素导致器件失效的可能性大大增加。在传统的倒装芯片封装方法中,一般采用底填充胶来缓解芯片、焊点以及封装基板之间的热匹配不良问题。但是由于此传感器模型较小,会使使用底填充胶的工艺变得十分复杂,从一定程度上也会增加生产成本,所以传统的改进方案在此处得不到很好地应用。

技术实现要素:

5.有鉴于此,本发明要解决的问题是提供一种mems传感器阶梯深孔封装结构。

6.为解决上述技术问题,本发明采用的技术方案是:一种mems传感器阶梯深孔封装结构,包括基板以及与所述基板固定连接的壳体,所述壳体内置有一芯片,所述芯片与所述基板固定连接,所述芯片背离所述壳体的一侧开设有孔洞,所述孔洞上设有第一焊盘,所述基板贯通开设有阶梯孔,所述阶梯孔通过定位工装与所述孔洞位置正对布置,所述阶梯孔设有第二焊盘,所述第一焊盘通过引线与所述第二焊盘电连接。

7.在本发明中,优选地,所述阶梯孔包括第一开孔和第二开孔,所述第一开孔的孔径尺寸小于第二开孔的孔径尺寸。

8.在本发明中,优选地,所述第一开孔面向所述芯片一侧布置,所述第二开孔远离所述芯片一侧布置。

9.在本发明中,优选地,所述定位工装开设有第一定位槽,所述第一定位槽开设有第二定位槽,所述第二定位槽上固设有定位柱。

10.在本发明中,优选地,所述定位柱的尺寸与所述孔洞的尺寸相匹配。

11.在本发明中,优选地,所述第一定位槽的尺寸与所述芯片的尺寸相匹配,所述第二定位槽的尺寸与所述基板的尺寸相匹配。

12.在本发明中,优选地,所述定位工装上开设有工装槽。

13.在本发明中,优选地,所述孔洞、所述第一开孔以及所述第二开孔通过粘胶层固定在一起。

14.在本发明中,优选地,所述粘胶层设置为双组份加成型灌封胶。

15.在本发明中,优选地,所述壳体贯通开设有出气孔。

16.一种mems传感器阶梯深孔封装方法,包括如下步骤:

17.s1:将芯片铺设于基板的一侧,使得芯片的孔洞与阶梯孔对准;

18.s2:使得孔洞内的第一焊盘通过引线与阶梯孔的第二焊盘电连接;

19.s3:采用灌封胶填充于孔洞以及阶梯孔并令其固化;

20.s4:在基板上封装壳体;

21.s5:对芯片进行灌胶处理

22.本发明具有的优点和积极效果是:

23.(1)通过定位工装与孔洞、阶梯孔、第一焊盘、第二焊盘之间的相互配合,能够使得芯片封装过程中芯片与基板的快速对准,第一焊盘和第二焊盘均设置于孔内,一方面,增强了基板、芯片和壳体封装结构的牢固性,此外,通过设置阶梯孔能够更好地释放封装带来的应力,达到了提升精度的目的,从而克服了传统打线均是在平面进行对产品精度产生的不良影响。

24.(2)通过开设有第一定位槽、第二定位槽以及定位柱的定位工装,能够便于基板、芯片之间封装过程的快速定位,通过设置工装槽使得芯片的取放变得更加便捷。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

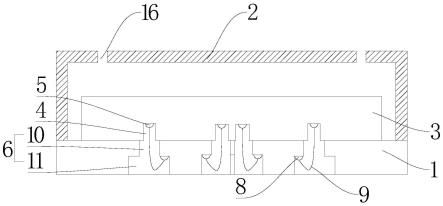

26.图1是本发明的一种mems传感器阶梯深孔封装结构的整体结构剖视图;

27.图2是本发明的一种mems传感器阶梯深孔封装结构的定位工装的结构示意图;

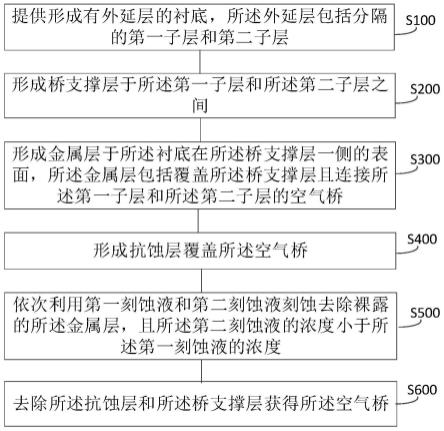

28.图3是本发明的一种mems传感器阶梯深孔封装方法的示意图。

29.图中:1、基板;2、壳体;3、芯片;4、孔洞;5、第一焊盘;6、阶梯孔;7、定位工装;8、第二焊盘;9、引线;10、第一开孔;11、第二开孔;12、第一定位槽;13、第二定位槽;14、定位柱;15、工装槽;16、出气孔。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.如图1至图2所示,本发明提供一种mems传感器阶梯深孔封装结构,包括基板1以及与基板1固定连接的壳体2,壳体2内置有一芯片3,芯片3与基板1固定连接,芯片3背离壳体2的一侧开设有孔洞4,孔洞4上设有第一焊盘5,基板1贯通开设有阶梯孔6,阶梯孔6通过定位工装7与孔洞4位置正对布置,阶梯孔6设有第二焊盘8,第一焊盘5通过引线9与第二焊盘8电连接。封装时,先将基板1置于第二定位槽13内,使得阶梯孔6置于定位柱14内,然后将芯片3置于第一定位槽12内,孔洞4扣在定位柱14上,通过定位工装7使得阶梯孔6与孔洞4的位置正对布置,从而实现芯片3与基板1的对准过程,并且通过设置高倍镜头能够检测是否对准到位,接下来,将第一焊盘5通过引线9与第二焊盘8进行电连接,引线9可以采用金线,通过金线键合工艺实现二者的连接,孔洞4、第一开孔10和第二开孔11通过粘胶层固定在一起,粘胶层设置为双组份加成型灌封胶,通过双组份加成型灌封胶填充其内,实现基板1与芯片3二者的固化,然后通过设置壳体2与基板1之间的固定连接,使得芯片3封装于壳体2内部,对芯片3进行封装,待固定好壳体2后,对芯片3与壳体2之间的空间进行灌胶处理。

34.在本实施例中,进一步地,阶梯孔6包括第一开孔10和第二开孔11,第一开孔10的孔径尺寸小于第二开孔11的孔径尺寸。通过将第一开孔10的孔径尺寸设置成小于第二开孔11的孔径尺寸,能够在基板1的阶梯孔6形成台阶式的结构,便于焊盘的电连接,能够较好地释放应力以提升产品的精度。

35.在本实施例中,进一步地,第一开孔10面向芯片3一侧布置,第二开孔11远离芯片3一侧布置,第一开孔10与孔洞6是连通的,能够便于第一焊盘5与第二焊盘8之间通过引线9进行电连接。

36.在本实施例中,进一步地,定位工装7开设有第一定位槽12,第一定位槽12开设有第二定位槽13,第二定位槽13上固设有定位柱14。阶梯孔6置于定位柱14内,然后将芯片3置于第一定位槽12内,孔洞4扣在定位柱14上,通过定位工装7使得阶梯孔6与孔洞4的位置正对布置,从而实现芯片3与基板1的对准过程。

37.在本实施例中,进一步地,定位柱14的尺寸与孔洞4的尺寸相匹配,从而便于芯片3与基板1的对准。

38.在本实施例中,进一步地,第一定位槽12的尺寸与芯片3的尺寸相匹配,第二定位槽13的尺寸与基板1的尺寸相匹配。

39.在本实施例中,进一步地,定位工装7上开设有工装槽15。

40.在本实施例中,进一步地,孔洞4、第一开孔10以及第二开孔11通过粘胶层固定在一起,通过粘胶层填充于孔洞4、第一开孔10、第二开孔11内,能够起到对基板1和芯片3较好的固化作用,能够提升释放应力,从而提升产品的精度。

41.在本实施例中,进一步地,粘胶层设置为双组份加成型灌封胶。双组份加成型灌封胶过加成反应产生交联,固化成高性能弹性体。可在室温下固化,也可在80℃以下高温下加速固化。固化时材料无时显的收缩和反应温升。固化后的弹性体具有优良的电气性能,耐老化,耐高低温,防水防潮,深层固化好,并且对接触材料不产生腐蚀作用和对周边环境不产

生污染。

42.在本实施例中,进一步地,壳体2贯通开设有出气孔16,适用于待测量与芯片3接触的情况。

43.如图3所示,一种mems传感器阶梯深孔封装方法,用于一种mems传感器阶梯深孔封装结构,包括如下步骤:

44.s1:将芯片铺设于基板的一侧,使得芯片的孔洞与阶梯孔对准;

45.s2:使得孔洞内的第一焊盘通过引线与阶梯孔的第二焊盘电连接;

46.s3:采用灌封胶填充于孔洞以及阶梯孔并令其固化;

47.s4:在基板上封装壳体;

48.s5:对芯片进行灌胶处理。

49.本发明的工作原理和工作过程如下:封装时,先将基板1置于第二定位槽13内,使得阶梯孔6置于定位柱14内,然后将芯片3置于第一定位槽12内,孔洞4扣在定位柱14上,通过定位工装7使得阶梯孔6与孔洞4的位置正对布置,从而实现芯片3与基板1的对准过程,并且通过设置高倍镜头能够检测芯片3与基板1是否对准到位,接下来,将第一焊盘5通过引线9与第二焊盘8进行电连接,引线9可以采用金线,通过金线键合工艺实现二者的连接,孔洞4、第一开孔10和第二开孔11通过粘胶层固定在一起,粘胶层设置为双组份加成型灌封胶,通过双组份加成型灌封胶填充其内,实现基板1与芯片3二者的固化,然后通过设置壳体2与基板1之间的固定连接,使得芯片3封装于壳体2内部,对芯片3进行封装,待固定好壳体2后,对芯片3与壳体2之间的空间进行灌胶处理,通过在壳体2表面开设的出气孔16,适用于待测量与芯片3接触的情况。

50.通过定位工装7与孔洞4、阶梯孔6、第一焊盘5、第二焊盘8之间的相互配合,能够使得芯片3封装过程中芯片3与基板1的快速对准,第一焊盘5和第二焊盘8均设置于孔内,一方面,增强了基板1、芯片3和壳体2封装结构的牢固性,此外,通过设置阶梯孔6能够更好地释放封装带来的应力,达到了提升精度的目的,从而克服了传统打线均是在平面进行对产品精度产生的不良影响。

51.通过开设有第一定位槽12、第二定位槽13以及定位柱14的定位工装7,能够便于基板1、芯片3之间封装过程的快速定位,通过设置工装槽15使得芯片3的取放变得更加便捷。

52.灌胶处理过程中的胶水主要起到的是分散应力的作用,双组份加成型灌封胶过加成反应产生交联,固化成高性能弹性体;它由a、b两部分液体组成。a组是黑色或白色,b组分是白色的。当两组分以1:1重量比充分混合时,混合液体会固化为柔软弹性体。可在室温下固化,也可在80℃以下高温下加速固化。固化时材料无时显的收缩和反应温升。固化后的弹性体具有优良的电气性能,耐老化,耐高低温(-60~200)℃,防水防潮,深层固化好,并且对接触材料不产生腐蚀作用和对周边环境不产生污染。后缀表示固化后的颜色:w(白),b(黑),g(灰),r(红),l(透明)。

53.1.称量:准确称量a、b组份(称量前将a、b组份分别充分搅拌均匀,使有沉降的填料再均匀地分散到胶液中);a组分和b组分应以1:1(重量)的比例充分混合。

54.2.混胶:将b组份加入到a组份中搅拌,混合均匀,胶料呈均匀的颜色。混合可用手工方法完成,也可采用自动混合和配料设备,手工方法混合要注意一次性配胶量不能过多,以免后期流动性降低难以灌胶;

55.3.脱泡:将混合均匀的胶料置于真空柜内脱泡,用抽真空方式去除夹带空气;

56.4.浇注:把脱完气泡的胶料灌到零部件中完成灌封操作(灌封前零件表面和混合容器保持清洁和干燥)。

57.5.固化:将灌封完的零件室温或加热固化。在室温条件下,混合后的胶体随着时间延长,粘度会逐渐增加,在40

‑‑

60分钟内粘度会增加一倍。

58.mems封装的主要功能是保证器件在各种不同工况下均能不受影响,在为内部器件提供支撑的同时也能提高器件的使用寿命。mems器件以及封装中的应力主要来自于制造加工过程以及工作过程中。在加工制造过程中,例如在薄膜材料进行加工的过程中,用到的多种加工方法如激光作用下的化学或者物理气相沉积、等离子刻蚀以及热化学气相沉积等过程中,都会在材料中形成不同程度的机械应力。在器件的工作过程中,由于环境温度的变化,器件中会产生的残余热应力,往往对器件的影响是致命的。过大的热残余应力往往是由于材料之间热膨胀系数差异过大造成的,因此,在封装设计之初,就要选择与芯片材料的热膨胀系数接近的封装材料,尽可能地避免过大的热应力的产生。同时也可以通过改进封装结构来达到此目的。

59.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。