1.本发明为涉及纺织品的技术领域,特别是有关一种生物可分解亲水不织布、及制备生物可分解亲水不织布的方法。

背景技术:

2.不织布应用在农渔业、工业、医疗、卫生及民生日常领域中可说是应用范围相当广泛。不织布大多采用聚丙烯母粒为原料,生产方法包括经熔融纺丝、铺网或水针轧、热压或干燥卷取等连续工法生产而成。然而采用聚丙烯母粒存在如下问题:

3.聚丙烯属于线型饱和碳氢化合物,化学官能基结构自然为疏水性,且在自然中难以降解,沦为在地球上难以消失而造成环境负担。因此开发生物可分解材料终究成为全球重视的环保议题。为此,有待开发新型生物可分解的绿色环保不织布,以减少传统不织布对环境造成的压力,具有良好的经济效益与社会意识。

4.对不织布赋予生物可分解性的方法有专利文献1提出采用天然植物纤维与聚乳酸纤维、聚酯纤维、聚丙烯片复合地制备不织布,聚乳酸纤维的物理性能接近聚酯纤维的涤纶纤维与尼龙纤维,拥有良好的机械性能。但聚乳酸纤维自身固有脆性、冲击强度较差、断裂伸长率低等缺点,而此专利文献揭示聚乳酸纤维的含量高达80wt%至90wt%,过多的聚乳酸纤维反而会限制不织布成品的实际应用。

5.另外,具有均一孔径的不织布适合作为过滤用途,对纤维直径可期盼发展至1μm以下的所谓奈米级纤维不织布。专利文献2提出由奈米纤维构成之不织布用于过滤液体的过滤器。专利文献2中记载有包含耐水性纤维素片之过滤材料,该耐水性纤维素片包括由数平均纤维直径为500nm以下的微细纤维素纤维构成之不织布,其孔径率可达50%以上,相当于重量10g/m2的抗拉强度为6n/15mm以上;但是要兼具亲水性及生物可分解性目前仍是发展的难题。

6.先前技术文献

7.专利文献1:中国公布专利第cn112195561a号

8.专利文献2:日本公开专利第jp2012-046843号。

技术实现要素:

9.解决上述的问题,本发明的主要目的在于提供一种生物可分解亲水不织布,其纤维具有微米级2-10μm的直径,孔径极小相当适合用于制造以过滤收集藻类、浮游生物等等为要求的农业及水产养殖业滤网,或是食品用滤袋与茶包,或是耕地用农膜。此外,生物可分解亲水不织布的材质为可生物可分解,表面具有亲水效果,亦可用于与细胞、微生物、血液相关的生医材料或医用器材,对于地球环境更有绿色减塑、环保减碳的效益。

10.另外,本发明的另一目的在于提供一种生物可分解亲水不织布的制备方法,采用熔喷加工为单一、不繁复的制程。藉由可赋予生物可分解性、亲水性、及孔径均一性的原料,并循求表现性能最佳的各成分比例,可调控不织布兼具亲水性与生物可分解性;且不织布

纤维的孔径可达76%以上的均匀分布。

11.根据上述目的,本发明提出的一种生物可分解亲水不织布,其是由组成物母粒经过熔喷加工所形成的纤维制备而成,组成物母粒在100重量份中包括60-95重量份的聚丙烯、及5-40重量份的生物可分解助剂,生物可分解助剂包括50wt%-80wt%的聚乳酸及20wt%-50wt%的聚醋酸乙烯酯。

12.根据上述目的,本发明提出的一种生物可分解亲水不织布的制备方法,其步骤包括:形成母粒,以60-95重量份的聚丙烯、及5-40重量份的生物可分解助剂混合形成母粒,生物可分解助剂包括50wt%-80wt%的聚乳酸及20wt%-50wt%的聚醋酸乙烯酯;将母粒高温熔化成熔融体;及对熔融体执行熔喷加工使得熔融体经过纺口挤压之后形成可制备生物可分解亲水不织布的纤维。

附图说明

13.图1a是根据本发明所披露的技术,表示材料为聚丙烯的不织布纤维的电子显微镜照片图;

14.图1b是根据本发明所披露的技术,表示经由生物可分解助剂改质的聚丙烯复合材料的不织布纤维的电子显微镜照片图;

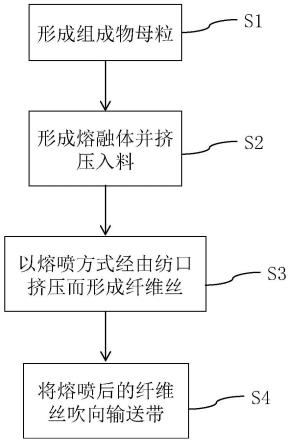

15.图2是根据本发明所披露的技术,表示生物可分解亲水不织布的制备方法流程图;

16.图3是根据本发明所披露的技术,表示对于组成物母粒之熔喷加工的示意图;及

17.图4是根据本发明所披露的技术,表示实验例的孔径集中率测量结果的示意图;及

18.图5是根据本发明所披露的技术,表示比较例的孔径集中率测量结果的示意图。

具体实施方式

19.为了对于本发明之结构目的和功效有更进一步之了解与认同,兹配合图示详细说明如后。以下将参照图式来描述为达成本发明目的所使用的技术手段与功效,而以下图式所列举之实施例仅为辅助说明,本案之技术手段并不限于所列举图式。

20.本发明为了制备具有亲水性、生物可分解性及高径集中率的不织布,使用聚丙烯与生物可分解助剂作为原料,室温搅拌混合成组成物母粒,将组成物母粒经由熔喷加工而形成的纤维丝收集成网,分切成条状的不织布。在一实施例中,基于100重量份的组成物母粒,聚丙烯合适的占比为60-95重量份,生物可分解助剂合适的占比为5-40重量份;聚丙烯更佳的占比为70-97重量份,生物可分解助剂较佳的占比为3-30重量份。生物可分解助剂较佳为聚乳酸、聚醋酸乙烯酯,且在一较佳的实施例,将聚丙烯与生物可分解助剂混合后的组成物母粒的熔融流动指数调控至1500g/10min以上,最佳可至3500g/10min(温度230℃、压力5kgf),使其流动性越佳,经过熔喷加工所制成的纤维可得到均匀且细度高的直径;生物可分解助剂具有亲水官能基,可改善聚丙烯纤维的亲水性。因此生物可分解助剂的含量若低于3wt%,就不易发挥亲水的功能;而生物可分解助剂的含量若高于40wt%,会使纤维过于硬脆,不织布的伸长能力也会下降。

21.本发明使用熔喷加工将聚丙烯与生物可分解助剂均匀混合的组成物母粒制成不织布纤维,能使生物可分解助剂内含于每一纤维中,其中聚乳酸与聚醋酸乙烯酯皆具有亲水官能基,使得每一纤维的整体都能够吸水。另外,聚乳酸具有生物可分解性,聚醋酸乙烯

酯具有弹性及生物可分解性、且水解性佳。为了兼具亲水性、生物可分解性及孔径均一性,在100重量份的组成物母粒中,生物可分解助剂较佳为5-40重量份。其中,生物可分解助剂至少包括50wt%-80wt%的聚乳酸及20wt%-50wt%的聚醋酸乙烯酯,以提供最佳成分配方比例。另外,透过限定如前所述的成分使用量之技术手段,不织布的纤维直径分布及孔径分布亦能改善得较为均匀。请参考图1a、图1b,图1a为材料为聚丙烯的不织布纤维的电子显微镜照片图,图1b为经由生物可分解助剂改质的聚丙烯复合材料的不织布纤维的电子显微镜照片图,如图1a所示,材料为聚丙烯熔喷的不织布,其纤维的粗细度不均匀,纤维表面较粗糙,纤维直径与孔径大小较不均一;而经由生物可分解助剂改质的聚丙烯复合材料的不织布如图1b所示,可得到纤维表面平顺,呈现均匀的纤维直径分布,孔径大小分布亦较均匀,孔径分布均匀能当应用于过滤时可提升滤过精度。本发明的生物可分解亲水不织布的纤维的孔径可到达2μm-20μm,相当适合应用于农渔业的过滤袋,对农渔业环境有环保永续维护的贡献。

22.本发明制备生物可分解亲水不织布的方法是采用熔喷加工,请参考图2、图3,图2为生物可分解亲水不织布的制备方法流程图,图3为对于组成物母粒之熔喷加工的示意图,首先如图2示,其步骤包含:

23.步骤s1:形成组成物母粒,以3-30重量份的生物可分解助剂、及70-97重量份的聚丙烯为原料,在室温下搅拌混合成组成物母粒;其中生物可分解助剂包括50wt%-80wt%的聚乳酸及20wt%-50wt%的聚醋酸乙烯酯。

24.步骤s2:形成熔融体并挤压入料,将组成物母粒以150℃-190℃高温熔化成熔融体;如图3所示,熔融体m经挤压机压出后,由齿轮泵1打入纺口模具2内,再进入纺口模具2之纺嘴管3中。挤压机的挤压吐出量为100-50,000ml/min,熔融体m的入料温度为150℃至190℃,纺口模具的温度为200℃至250℃。

25.步骤s3:以熔喷方式经由纺口挤压而形成纤维丝,藉由高速热空气h持续灌入纺口模具2后,以第一加工温度150℃至190℃加热;并藉由纺嘴管3周围排出的高速热气流作用,迫使熔融体m从喷丝口3中被熔喷挤压出外部而拉伸形成均匀的纤维丝,以第二加工温度200℃至230℃为熔喷挤压的温度。制程参数如下,高速热空气h的风速为500m/sec以上,风温为200℃至250℃,热空气h的温度需较第二加工温度为高,较佳为200℃至250℃。

26.步骤s4:将熔喷后的纤维丝吹向输送带,并在该输送带4(如图2所示)上堆积形成纤维网状结构5,以便于分切成各式形状的不织布。

27.以下提供实验例及比较例的测试样品进行孔径集中率测量与吸湿通透性能测试,将所得的测试结果表示于表1。

28.孔径集中率估算

29.采用孔径分布测定仪分析来测量不织布纤维的孔径,记录量测到的各种孔径大小(μm),那些记录经搜集而储存于孔径分布测定仪的内存中。藉由孔径分布测定仪内建的数据统计程序,可以归纳那些孔径记录的最集中分布的孔径大小。集中分布以百分比来看,对应于最高百分比的值(μm),表示孔径越集中于那个值(μm),而百分比越高表示孔径集中率越高,孔径分布越均一性。

30.吸湿通透性能测试

31.包括接触角、吸水时间及透水量,其中,各试例样品是选择以纤维面,来进行接触

角、吸水时间及透水量的测试。

32.接触角测定通过对接触角的研究,可获得固液相互作用的信息,由于接触角大小与湿润性成反比,故可以判断液体与织物表面之湿润性的关系;若织物表面为强亲水性(即高吸水性),则在织物表面上的液滴,因受到织物表面的作用力甚强,其液滴会完全地贴平在织物表面上,故对水的接触角约为0度或接近180度;反之,若织物表面为强疏水性(即低吸水性),则在织物表面上的液滴,因受到固体表面的作用力极弱,故对水的接触角为90度左右、或是会超过90度、甚至高达150度或近180度。

33.吸水时间测试是将测试样品不织布编构成滤杯的形状,连续地向不织布滤杯倒入水,观察其表面完全被水沾湿却不渗滴出水的完全浸润时间,若完全浸润时间越短表示不织布很快能够吸水,亲水性较佳;反之,若完全浸润时间越长表示不织布需要较久时间表面才会沾湿,则亲水性较差。另外,由于原料中的聚乳酸与聚醋酸乙烯酯具有亲水性官能基,因此生物可分解亲水不织布的表面湿润能力会变佳,透过吸水时间测试还可以观察不织布滤杯开始被水沾湿的时间,即为临界湿润时间,代表在临界湿润时间之后不织布滤杯会逐渐变湿。由临界湿润时间与完全浸润时间之间的时间差可以判断生物可分解亲水不织布的表面湿润能力,时间差越小,表示水容易在不织布上润湿而扩散,有效面积变大,有压力损失变小之倾向,表面湿润能力较佳;反之,时间差越大,表示则有效面积变小,成为压力损失变大之倾向,表面湿润能力较差。

34.透水量测试是将已完全被水浸润的各实施例样品,将其折成滤杯状,架设于漏斗之上,漏斗放置于量杯中,在漏斗上添加足够量的水。由于不织布滤杯被水浸润之后,持续倒入水一段时间,水会通过不织布滤杯而流出至量杯中,收集1小时内所流出的水量,即为透水量。若透水量越多表示不织布的通透性较好;反之,若透水量越少表示通过不织布的水较少,则不织布的通透性较差。

35.实验例

36.取90公斤聚丙烯与10公斤生物可分解助剂作为原料,在室温下搅拌混合成组成物母粒;生物可分解助剂包括20wt%的聚乳酸及80wt%的聚醋酸乙烯酯。将组成物母粒温熔化成熔融体,熔融体的熔融流动指数为3200g/10min,并对熔融体执行前述熔喷加工以制备得到实验例的不织布样品。熔喷加工是将熔融体m的入料温度设为150℃,纺口模具2的温度设为210℃,熔融体进入纺口模具2后的第一加工温度设为175℃,从喷丝口3被熔喷挤压的第二加工温度设为205℃,热空气的风速为500m/sec,风温为220℃。以孔径分布测定仪分析的量测结果请参考图4,如图4所示实验例在孔径为10.23μm时,呈现78.4%的孔径集中率,也就是说,纤维的孔径有78.4%集中分布在10.23μm。吸湿通透性能的测试结果为接触角是79度,吸水时间包括临界湿润时间为20分钟、完全浸润时间为40分钟,1小时后的透水量为20ml。

37.比较例

38.取99公斤聚丙烯与1公斤生物可分解助剂作为原料,在室温下搅拌混合成组成物母粒;生物可分解助剂包括20wt%的聚乳酸及80wt%的聚醋酸乙烯酯。将组成物母粒温熔化成熔融体,熔融体的熔融流动指数为3200,并对熔融体执行前述熔喷加工以制备得到比较例的不织布样品。熔喷加工是将熔融体m的入料温度设为150℃,纺口模具2的温度设为210℃,熔融体进入纺口模具2后的第一加工温度设为175℃,从喷丝口3被熔喷挤压的第二

加工温度设为205℃,热空气的风速为500m/sec,风温为220℃。以孔径分布测定仪分析的量测结果请参考图5,如图5所示比较例在孔径为16.12μm时,呈现69%的孔径集中率,也就是说,纤维的孔径有69%集中分布在16.12μm。吸湿通透性能的测试结果为接触角是121度,吸水时间包括临界湿润时间为40分钟、完全浸润时间为2小时,1小时后的透水量为6.5ml。

39.表1

[0040][0041]

由表1实验结果可见,实验例相较于比较例添加较足够的亲水助剂后能大幅改善聚丙烯的亲水性,使不亲水的聚丙烯改性为亲水,接触角变小,临界湿润时间与完全浸润时间皆变快,使得不织布的孔径分布均匀化,孔径集中率可到达78.4%。而比较例由于添加的亲水剂的量较不足,由接触角与吸水时间观察可知比较例的亲水性较不佳;由孔径集中率观察可知其孔径分布较不集中。

[0042]

本说明书所述内容仅为举例性,而非为限制性者。同时以上的描述,对于相关技术领域中具有通常知识者应可明了并据以实施,因此其他未脱离本发明所披露概念下所完成之等效改变或修饰,应均包含于申请专利范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。