用于生产电能存储设备的电极条的输送方法和相关机械

1.相关申请的交叉引用

2.本专利申请要求申请日为2021年8月9日、申请号为1020210000021578的意大利专利申请的优先权,所述申请的全部公开内容通过引用并入本文。

技术领域

3.本发明涉及一种用于生产电能存储设备的电极条的输送方法和相关机械。

4.具体而言,本发明涉及用于生产电能存储设备的电极条的切割和输送方法,以及用于生产所述电能存储设备的相应自动机械。

5.具体而言,本发明有利但并非唯一地应用于可充电电池的生产,更具体地,应用于,例如,在金属罐或封装(通常称为袋)中的平面电池的生产,以下描述将明确提及该平面电池而不失一般性。

背景技术:

6.用于生产电能存储设备的自动机械是已知的,尤其是可充电电池或电容器。

7.可充电电池通常包括两层电极(阴极和阳极)和至少两层彼此叠加并根据电极-分离器-电极-分离器体系交替设置的分离器。一般来说,可充电电池是圆柱形或平面的。

8.已知的用于生产圆柱形电池的自动机械沿着不同的给进路径给进和输送电极条和分离器条,这些电极条和分离器条都汇聚到卷绕单元,卷绕单元被配置为围绕细长形支架,对根据所述电极-分离器-电极-分离器体系彼此交叠的电极条和分离器条进行固定和卷绕,以形成圆柱形卷。

9.已知用于生产平面电池的自动机械沿着不同的给进路径给进和输送电极条和分离器条,这些电极条和分离器条都汇聚到层压单元,在该单元内,这些条被根据上述电极-分离器-电极-分离器体系交叠在一起进行层压。如有必要,在层压过程中,电极条和分离器条布置在另外两个保护层之间,这两个保护层也是条形的。此类保护层被配置为保护层压单元内的电极条和分离器条,并且通常在层压单元的出口处移除。

10.更具体地说,用于生产平面电池的自动机械包括进给组件,该进给组件配置有与电极条和分离器条一样多的卷筒,用于沿着各自的给进路径给进和输送电极条和分离器条,对于每个电极条,也即对于要生产的电池的每个电极(阴极和阳极),适用于划分电极条的切割和输送装置,也即在各横切部位依次切割电极条,以获得称为板或坯料的条状部分,界定出后面将构成平面电池的每个电池的电极。切好的条状部分以与分离器条同步的方式馈送至层压单元的一对输入辊中。

11.在层压单元的下游,在某些情况下,由待切割的两个电极条和仍然连续的两个分离器条组成的多层条被横切,以获得彼此分离的一系列平面电池,这些电池随后将被堆叠、装箱或包封,以获得平面电池。在其他情况下,取而代之的是,多层条绕着扁销缠绕,以便与电极条部分精确叠加,形成平面卷。

12.通常,切割和输送装置包括夹持组件和切割组件。电极条沿着各自的给进路径的

一部分输送至夹持组件,其中该夹持组件是可线性移动的,平行于电极条进行往复运动,该夹持组件包括两个设置在电极条的相对侧的夹持器,一旦通过往复运动达到电极条的线速度时,夹持器将紧密固定电极条。一旦夹持器已经夹持了电极条,切割组件(包括一个与夹持组件一体往复运动的刀具构件)就在相对于电极条前进方向的上游,切割夹持组件中的电极条。

13.特别是,上述切割和输送装置包括滑动件,该滑动件承载夹持组件和切割组件,并在远离层压单元的收缩位置和接近层压单元的前进位置之间按照线性的周期性往复运动进行移动,以便一次向层压单元馈送一个电极条部分。在这两个位置之间,切割和输送装置达到电极条的线性前进速度,以便夹持并切割电极条,而不会在其中造成不希望的张紧或拉伸。

14.一旦电极条的切割完成,切割和输送装置也就完成了其向前进位置的线性前进运动,开始减慢,并将刚刚切分好的电极条部分馈送(或“输送”)至层压单元的输入辊。

15.然而,通常情况下,电极的卷筒由铝或铜制成的金属芯形成,金属芯部分由涂层覆盖,该涂层是已知类型的,不再具体描述,但主要由强压缩粉末(例如阴极用石墨)形成。由于强压缩和卷筒生产中的固有误差,因此通常存在缺陷(例如,突出的拱曲)。由于这些原因,多年来开发了被称为“条导向器”的系统,但这种系统只能粗略地补偿缺陷,其重点只是补偿卷筒上存在的平均误差(或由机械中存在的一些错位产生的误差)。因此,通过使用此类设备,尽管降低了误差的平均值,但并没有进行准确补偿,而是忽略了误差中的非理想波动(例如在平均值周围的波动),这就影响了电池的质量,因为会导致电极交叠中产生错位。

16.此外,切割和输送装置的滑动件的线性运动是通过直线电机实现的,特别是无刷式电机,这种在高速生产的情况下会出现极端的加速。因此,也由于切割和输送装置的滑动运动速度高,两个电极条之间的错位,例如,由上述误差或电极条的卷筒的公差(或其生产步骤中产生的拱曲或任何其他误差,或自动机械输送路径上支撑辊的安装误差)引起的,导致同一电池的电极之间在交叠上存在误差,即,两个电极之间的线性或角度偏差(偏转),导致未能使相对面积最大化。这种偏差会导致电池质量下降,从而导致电池性能下降。此外,在平均误差已由条导向系统补偿的情况下,此类偏差基本上是随机的,也是一些堵塞或机械停止的原因,这些堵塞或机械停止至少部分减缓了生产速度并降低了自动机械的效率。

技术实现要素:

17.本发明的目的是提供一种用于生产电能存储设备的电极条的输送方法和相关机械,其至少部分解决上述不足,同时易于实现,且具有成本效益。

18.根据本发明,提供了一种用于生产电能存储设备的电极条的输送方法和相关机械。

19.下述内容描述了构成本说明书组成部分的本发明的优选实施例。

附图说明

20.为了更好地理解本发明,现在仅通过非限制性示例并参考附图来描述优选实施例,其中:

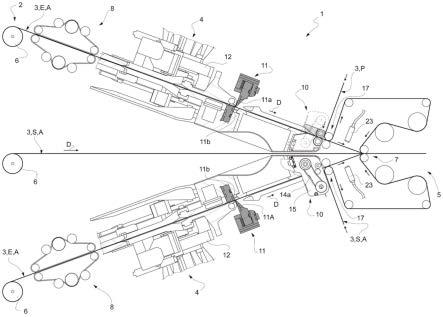

21.图1是根据本发明制造的用于生产电能存储设备的自动机械的一部分的侧视示意

图,为了清楚起见,移除了部分零件;

22.图2至图4是图1的自动机械的两个切割和输送机械在三种不同和后续操作条件下的放大侧视图,为清楚起见,移除了部分零件;

23.图5是图2至图4中的一个机械的细节放大的俯视示意图,为了清楚起见,移除了部分零件;

24.图6是图2至图4中的一个机械的一部分的放大透视图,为了清楚起见,移除了部分零件;

25.图7和图8示出了图2至图4中一个机械的一部件的放大透视图,为了清楚起见,移除了部件零件;

26.图9示出了图7和8的部件的替代实施例的放大透视图,为了清楚起见,移除了部分零件;

27.图10示意性地示出了从图1的机械开始生产的电能存储设备的单电池的分解图;

28.图11示出了在其零件没有定位误差的情况下生产的图10中的单电池;

29.图12和13示出了存在定位误差的图11的单电池;

30.图14示出了由图1的机械的控制单元实现的人工智能算法的架构方案;和

31.图15和16示出了根据两个不同的使用示例的图14的部件的架构方案的一部分。

具体实施方式

32.在图1中,附图标记1总体上表示用于生产电能存储设备,特别是可充电电池,更具体地说是封装在金属罐中的平面可充电电池的自动机械。

33.机械1包括:给进单元2,其用于沿各自的给进路径a,在前进方向d上,进给用于生产电能存储设备的材料的至少一个条3;至少一个切割和输送装置4,用于切割和输送设置在给进单元2下游(相对于前进方向d)的至少一个条3;层压单元5,设置在切割和输送机械4的下游(仍是相对于前进方向d),并且被配置为接收条3,并将其与至少一种用于生产电能存储设备的材料的其他条3进行层压。

34.根据一些未示出的非限制性实施例,装置4只是输送装置,因为条3也可以被层压单元5层压而不切断,留在后续生产过程中再切割,或根本不切割,并用于形成平面卷(是已知的,不再进一步限定)。

35.特别地,给进单元2被配置为将初始盘成卷筒6的多个条3沿着各自的给进路径a和各自的前进方向d进行馈送。

36.需要说明的是,在本说明书中,前进方向d在每个点上都表示成相对进给路径a平行的方向,基本上是从给进单元2延伸到层压单元5。

37.给进单元2被配置为沿各自的给进路径a馈送两个电极e的条3,例如阴极条和阳极条,和被配置为沿各自的给进路径a馈送两个分离器s的条3。每个电极条3的给进路径a通过各自的切割和输送装置4从相对卷筒6延伸至层压单元5,该装置4适合将电极e的条3切割成后续部分,如下文将更好地解释。每个分离器s的条的进料路径a是从各自的卷筒6延伸到层压单元5,而不经过任何切割和输送装置4。

38.如前所述,在后续部分不切割的情况下,后续部分将被视为由夹持组件10夹持电极条3的连续点界定的电极部分。

39.顺便地,机械1包括退卷辊(未示出),被配置为沿各自的进给路径a支撑分离器s的条3。

40.优选地,给进单元2还被配置为沿着各自的给进路径馈送保护层p的条3,直至层压单元5,用于在后者的层压期间保护至少一个电极e的条3(特别是还有一个分离器s的条3)。换句话说,保护层p的条3充当电极e或分离器s的至少一层3和层压单元5的至少一个层压辊(已知的,未示出)之间的中间层。在一些非限制性情况下,会有两个保护p层3,布置在层压单元5内的多层条(e/s/e/s)的外侧。

41.层压单元5包括一对相对的输入辊7,其被配置为接收所有前述的条3。特别的,前述的电极e、分离器s和保护层p的条3的进给路径a汇聚在输入辊7处,条3通过输入辊7进入单元5,通过前述层压辊,根据未具体描述的已知程序,层压在一起,从而获得多层平面条,其组成依次为:保护层p的后续条3、电极e的条3的后续部分(即电极的板,例如阴极)、分离器s的后续条3,其他电极条3的后续部分(即另一电极的板,也即阳极)和分离器s的另一个后续条3,使得电极e(阳极)的条3的部分相互面对,并且在对应于电极e(阴极)的条3的部分的中间有一个分离器s的条3。

42.在层压单元5的下游,多层平面条被横向切割,特别是在一个电极板和另一个电极片之间,以获得一系列的电池单元,用于相互分离的封装平面电池。具体而言,在层压之后的切割后获得的电池是单电池,其包括两层电极e和两层分离器s,根据电极-分离器-电极-分离器体系交叠并层压。

43.每个切割和输送装置4被配置为在将电极e的条3馈送至层压单元5之前对电极e的条3进行先期制备。

44.根据未示出的替代实施例,由切割和输送装置4制备的条3包括一个或多个分离器s的条3,或包括电极/分离器(多层)复合材料条。

45.切割和输送装置4包括:输送单元8,被配置为沿进给路径a在前进方向d上推动条3前进;夹持组件10,设置在输送单元8的下游,用于在其后续部分依次夹持条3;以及切割组件11,用于在夹持组件10夹持条3时依次切割条3,以便将条3依次分离(即划分)所述后续部分。特别是,给进单元2从各卷筒6上展开条3,并将其馈送至输送单元8。

46.优选地,输送单元8由具有固定的或几何形状可变的带式输送机组成,该带式输送机布置在进给路径a的相对侧,条3在其间被输送。切割组件10可沿平行于进给路径a进行(间歇/循环)往复运动线性移动。切割组件11与夹持组件10在运动中是一体的,即也可沿与夹持组件10一体进行往复线性运动。

47.具体来说,切割组件11包括刀具11a和反向刀具11b,设置在给进路径a的相对侧,并适于共同横向切割条3,特别是横向(垂直于)条3的前进方向d或纵向延伸,对之前被夹持组件10夹持的每个条部分进行分离。

48.特别参考图2至图4,优选地,切割和输送装置4包括一个滑动件12,该滑动件承载夹持组件10和切割组件11,并在收缩位置(图2)和前进位置(图4)之间作往复运动线性移动。当滑动件12布置在缩回位置时,夹持组件10布置在与层压单元5间隔开的第一距离处,特别是与输入辊7间隔开的第一距离,而当滑动件12布置在前进位置时,夹持组件10布置在层压单元5的第二距离处,尤其是与输入辊7间隔开的第二距离,其中第二距离小于第一距离。

49.为了移动滑动件12,从而使夹持组件10和切割构件11在收缩位置和前进位置之间进行往复直线运动,切割和输送装置4包括电动直线电机,其本身是已知的,因此在此未进行说明和具体描述。

50.滑动件12的往复线性运动,也即夹持组件10和切割组件11的往复线性运动,有助于在条3的线性前进速度下,沿进给路径a夹持和切割条3,以防止可能导致材料断裂并因此需要机械停止的意外张紧或拉伸。换言之,直线电机控制滑动件12的移动,使夹持组件10和切割组件11至少在滑动件12在缩回位置和前进位置之间的部分移动达到条3的线性前进速度。特别是,切割组件11被配置为在滑动件12开始减速之前,即当滑动件12以条3的线性前进速度移动时,通过张开刀具11a和反向刀具11b,完成切割。

51.夹持组件10包括至少一对相对的辊13,特别是设置在进给路径a的相对侧,往复开合活动,在闭合位置,两个辊13相互挤压以夹持条3。特别是,两个辊13在打开位置(图2)和闭合位置(图3和4)之间是可控制的,其中在打开位置,两个辊13中至少有一个与条3间隔开,而在闭合位置,两个辊13相互挤压,以确保将条3夹持在其外部纵向(圆柱)表面之间,如图5至9所示。

52.具体来说,两个辊13具有各自的纵轴x,并安装在夹持组件10上,其各自的轴x彼此平行,并横向于前进方向d,从而横向于进给路径a,以便横向夹持在两辊之间沿着进给路径a滑动的条3,如图5至9所示。

53.各夹持组件10包括致动器14(图7),该致动器被配置为控制两个辊13中的至少一个,相对另一辊13进行开合活动,从而沿着横向于轴x的方向和向着前进方向d移动,以分别确定一对辊13的打开和关闭位置。例如,致动器4是电机,特别是无刷电机。

54.特别参考图1-4和图7,各夹持组件10包括凸轮运动机构15,用于将致动器14可操作地连接到可移动辊13。运动机构15(图4)包括凸轮15a、凸轮从动构件15b、与凸轮从动构件15b整体耦合的杆15c。

55.在使用中,致动器14将移动传递给凸轮15a,优选通过皮带14a(图1和7)传递,使其绕自身的轴而旋转。在一定的旋转角度下,凸轮15a与凸轮从动件15b接触,确定其位移(图3和图4中是向左)。这种位移使得抵接固定销15d的杆15c整体位移,以这种方式确定活动辊13的铰接旋转,继而将活动辊13拉近另一个辊13。于是,这对辊13从打开位置(图2)移动到夹持条3的闭合位置(图3和4)。

56.根据未示出的实施例,致动器14被布置在其中一个辊13处或其内部。

57.这对辊13中的至少一个第一辊13可绕其自身的x轴循环驱动旋转,以控制每个条部分3的前进,即控制前道工序中从条3上分离出的单电池的每个电极板,使之根据前进方向d沿着给进路径a前进。特别是,所述第一辊13的旋转推进分离出的条部分3,将其馈送至层压单元5,更准确地说,馈送至层压单元5的输入辊7。

58.为此目的,每个夹持组件10还包括致动器16(图7),被配置为控制前述的第一辊13围绕其自身x轴的旋转。例如,致动器16是电机,尤其是无刷电机。致动器16通过运动机构(未示出),例如齿轮,可操作地连接至第一辊13。

59.根据未示出的实施例,致动器16被布置在第一辊15处或其内部。

60.在图示的实施例中,可旋转驱动的辊13是靠近分离器s的中间条3的辊13,即插入电极e的两个条3之间的辊13。根据另一个实施例,可旋转驱动的辊13为远离分离器s的中间

条3的辊13。根据另一实施例,这对辊的两个辊可以按照同步运动,相互反向地旋转。

61.有利的是,辊13由碳纤维制成。这种配置在生产大型电池的情况下特别有利,但并非唯一有利,因为这种材料允许制造具有特别大的轴尺寸(即沿x轴)的辊13,同时防止在生产过程中因弹性出现较高的弯拱(形变)。

62.在使用中,在从电极e的条3上切下单个电极(阴极或阳极)的每个周期内,切割和输送装置4按以下方式操作:

[0063]-直线电机控制滑动件12从收缩位置到前进位置的位移,以使夹持组件10和切割组件11达到条3的前进速度;

[0064]-在这背后,是致动器14激活运动机构15,该运动机构将一对辊13从打开位置移动到关闭位置,从而在条3的前进速度下夹持条部分3;

[0065]-然后,切割组件11在条3的前进速度下,横向切割条3;

[0066]-至此,直线电机已经在控制滑动件12减速,与此同时,第一辊13则被驱动旋转,以将在进给路径a上切分好的条部分3朝向层压单元5前推。

[0067]

这样,通过第一辊13的旋转,或根据另一实施例,通过两个辊13的旋转,可以补偿滑动件12的减速,从而保持切分好的条部分3沿着进给路径a朝向层压单元5的输入辊7前进的速度基本恒定。

[0068]

优选地,第一辊13被驱动旋转是在滑动件12位于缩回位置和前进位置之间(图3)时。根据另一实施例,第一辊13被驱动旋转是在滑动件12处于前进位置时。

[0069]

由于上述配置和操作模式,可以限制滑动件12往复运动的幅度,因为可以增加滑动件12,或者说夹持组件10,到层压单元5的输入辊7的前述第二距离。

[0070]

特别是,由于先前分好的条部分3是通过第一辊13的旋转驱动来周期地馈送至输入辊7的,因此相对于夹持组件10不包括任何可旋转驱动的辊的情况,也即相对于必须通过将滑动件12从收缩位置移动到前进位置来专门馈送条部分3的情况,本方案的夹持组件可以“停止”在与输入辊7相距更大距离的前进位置。此外,因为通过驱动第一辊13的旋转而实施的上述补偿,可以使滑动件12的往复运动的动力方式不那么突然,因为可以使滑动件12在将条部分3馈送到输入辊7之前就减速,从而确保运动方式不那么“神经质”,并允许重新确定直线电机的尺寸(减少尺寸)。

[0071]

参考图1至图4,有利的是,机械1还包括至少一对相对的辊17,特别是用于每个切割和输送装置4的还一对辊17。相对于前进方向d,每对辊17设置在各自切割和输送机械4的下游和层压单元5的上游,并且被配置为在夹持组件10和层压单元5之间支撑先前从电极e的条3上分离出的每个条部分3。

[0072]

具体而言,相对于前进方向d,辊17插在夹持组件10,即辊13,和输入辊7之间,并且配置为依次接收先前被切分好的条部分3。

[0073]

实际上,这里增加的一对辊17允许向每个条部分3提供支撑,直到接近输入辊7,以便于将此类条部分3插入层压单元5,提供适当的支撑。通过这种方式,可以进一步减小滑动件12的冲程,因为每个条部分3被馈送至层压单元5时已经有了适当的支撑。更准确地说,处于前进位置的夹持组件10与输入辊7之间的上述第二距离可以进一步增加,不至影响每个条部分3的正常给进。

[0074]

优选地,辊17是从动式的。具体来说,第一辊17a被从电极e的条3的分离中获得的

条部分3带动旋转,该条3在一对辊17之间转送;第二辊17b被用于生产存放设备的材料的条3带动。例如,如图1至4所示,第二辊17b由分离器s的条3或保护层p的条3带动。以这种方式,无需为这对辊17马达,如此也就可以减少机械1的部件数量,从而提高其可靠性。

[0075]

辊17和输入辊7之间的距离对应于机械1可加工的最小尺寸,因为至少一对辊17确保了条3的连续夹持。

[0076]

特别参考图5至图9,夹持组件10可沿与条3的前进方向d横向的方向t移动。特别是,切割和输送装置4包括凸轮元件18,其尤其由平行于前进方向d延伸并可沿方向t移动的线性引导凸轮组成,夹持组件10包括凸轮从动件元件19,优选由凸轮从动件辊组成,其适于与凸轮元件18配合,以使夹持组件10可沿t方向移动。

[0077]

更具体地说,凸轮元件18相对于前进方向d布置在滑动件12的侧面,尤其是夹持组件10的侧面,而凸轮从动件元件19则整体固定在夹紧组件10的第一侧部10a上,与夹紧组件10(图6至9)的第二侧部10b相对,凸轮运动机构15位于第二侧。随着滑动件12的往复运动,凸轮从动件元件19适于在凸轮元件18的表面18a上滑动接触。切割和输送装置4包括另一个致动器20(图6),用于沿t方向移动凸轮元件18。以这种方式,凸轮元件18沿t方向的位移驱动了线性凸轮,这种位移由凸轮从动件元件19“复制”,从而使得夹持组件10在t方向上位移。

[0078]

有利的是,切割和输送装置4包括平行于方向t的线性导轨21,用于以可滑动的方式将夹持组件10固定到滑动件12。适当地,切割和输送装置4包括弹性件,例如螺旋弹簧22,插入在线性导轨21和夹持组件10之间,用于将夹持组件沿t方向推向确定位置。特别是,弹簧20对夹持组件10施加回弹力,将其沿t方向推向凸轮元件18,使凸轮从动件元件19推顶凸轮元件18的表面18a。这样,在生产过程中确保凸轮从动件19与凸轮元件18保持始终抵接,从而确保夹持组件10的横向移动(沿t方向)的精度。

[0079]

如本文后面所述,控制夹持组件10沿t方向的位移,以纠正生产过程中电极e的条3(更准确地说是其后续部分)的任何定位误差。

[0080]

再次参考图1至图4,优选地,每个切割和输送装置4包括各自的传感器23,其相对于前进方向d布置在夹持组件10的下游,也就是切割组件11的下游,该传感器用于检测每个分离好的条部分3的位置。

[0081]

有利的但不一定是必须的,传感器23布置在输入辊7的上游;特别是,传感器23沿着电极e的条3的进给路径a布置,更精确地说,布置在输入辊7和前述一对辊17之间。

[0082]

在附图的非限制性实施例中,传感器23布置在电极e的条3及其外部的层3之间,尤其是分离器s(下方)和/或保护层p之间。

[0083]

特别参考图5至图9,电极e的每个条3包括用于界定电极e的条3被分离的所述后续部分的参考元件。此类参考元件包括用于每个所述后续部分(其中电极e的条3被切分好)的端子凸耳24,和/或电极e的条3的纵向涂层的侧边25(上述已知类型,包括活性材料,例如阴极的石墨粉),其主要使端子凸耳24裸露。特别地,端子凸耳24对应于单电池的电极板的电端子。

[0084]

在一些非限制性情况下,如附图所示,端子凸耳24向外突出(从电极e的条3的其余部分),具有相对于前进方向d横向斜伸的边缘。在其他未示出的非限制性情形中,端子凸耳24(从电极e的条3的其余部分)向外突出,其边缘垂直于前进方向d,即平行于方向t。

[0085]

优选地,传感器23由光学传感器组成,例如在可见光、红外或紫外光谱中工作的摄像头,特别是但不限于彩色和/或线性摄像头;也可以是磁感应传感器,其适于检测布置在每个条部分3上的磁性带。

[0086]

传感器23产生的信号与已经切割的后续部分的位置相关,特别是与参考元件24和/或25的位置相关。换句话说,传感器23允许通过定位相对参考元件24、25来检测每个分离好的条部分3的位置。例如,在使用光学型传感器23的情况下,传感器23提供的信号与端子凸耳24的形状或侧边缘25的中断相关,两者都是允许定位各自分离的条部分3的位置的形状特征。

[0087]

机械1包括控制单元(未图示),被配置为基于对传感器23提供的信号的处理,在相对分离的条部分3到达输入辊7之前,在分离的条部分朝向层压单元5前进期间,控制切割组件10沿t方向的位置和/或辊13的旋转速度,以求补偿单电池的电极板之间产生的任何对准误差。具体而言,补偿是通过控制致动器20和/或致动器16来执行的,下面将对此进行更好的解释。

[0088]

在图10的非限制性实施例中,分解图显示了上述机械1在生产过程中得到的电池的单电池30。单电池30包括按以下顺序叠加的:分离器26层(从图1至4的电极e外部的分离器s的下条3获得的),第一电极板27(例如阳极,从图1至图4的分离器s内部的电极e的中间条3获得的),另一分离器28层(从图1至4中电极e的内部的分离器s的上部条3获得的)和第二电极板29(例如,阴极,从图1到4中分离器s的外部电极e的上部条3获取的)。两个电极板27和29包括各自的端子凸耳24a和24b。此外,电极板27和29具有各自的侧边缘25a和25b(通常在颜色上相对于端子凸耳24a和24b不同)。特别是,优选但不一定是必须的,端子凸耳24a和24b分别由铜或铝制成,并与电极e的条3的金属芯制成在单个块中,其中心部分在两侧具有前文所述的纵向涂层。特别是,侧边25a和25b之所以在颜色上相对于端子凸耳24a和24b不同,是因为覆盖有直到边缘25a和25b的涂层。因此,由于涂层的颜色通常为深色,特别是黑色,因此其轮廓(也在其与边缘25a、25b不重合的情况下)可由传感器23特别感知。

[0089]

图11示出了在假设电极板27和29相对于标称位置没有定位误差的情况下产生的单电池30。因此,在图11中,只能看到电极板29和分离器层28,以及端子凸耳24a和24b。

[0090]

然而,图12和13显示了两种情况下的单电池30,其中电极板27相对于标称位置分别有沿前进方向d的偏差δd和沿t方向的偏差δt,在图示例中,标称位置由电极板29的位置表示。具体而言,如前所述,此类偏差可能由多个因素产生,其中,条3固有(例如,由于加工公差)的彩色动态(即非白色信号),其可以通过条引导系统等轻松地预先校正。

[0091]

具体而言,控制单元被配置为针对每个分离的条部分3计算检测到的相对位置与标称位置之间的至少一个误差或偏差。所述至少一个偏差包括偏差δd、或偏差δt、或两种偏差δd和δt。因此,对于从夹持组件10出来的每个分离带部分3,控制单元基于传感器23检测到的位置,计算偏差δd和/或偏差δt,从而得出一系列偏差δd和/或δt。

[0092]

控制单元被配置为实现至少一种人工智能算法,以预测分离的条部分3的可能对准误差,并控制致动器20和/或致动器16以补偿此类误差。

[0093]

具体而言,控制单元被配置为用最近分离的一定数量n的一系列的条部分3计算出的一系列偏差来训练所述至少一种人工智能算法,并通过所述至少一种人工智能算法确定至少一个后续条部分3的至少一个预期偏差,即,最近分离的一系列n个分离好的部分的后

面分离的条部分3。举例来说,n等于100。优选地,n所对应的条部分的数量能覆盖一个使得算法可靠的有用周期。

[0094]

因此,当这对辊13夹持后续分离的带部分3时,预期偏差用于控制夹持组件10沿t方向的位置和/或所述第一辊13的转速。

[0095]

有利的是,至少一种人工智能算法包括至少一个已知类型的递归神经网络,优选lstm神经网络。

[0096]

参考图14,优选地,lstm神经网络包括级联连接的至少两个人工神经元31,也称为信元。该图说明了在给定额定时间t下稳态条件下的lstm神经网络。每个信元31都用n个先前偏差的序列进行训练,即根据传感器23的前n个检测进行计算,这样的n个偏差序列用符号{δi}表示,其中i=1,

…

,n,在输入中接收先前的预期偏差δf,并提供新的预期偏差δf。n个偏差的序列{δi}是信元31的长期记忆,而预期偏差δf是信元31的短期记忆。因此,相对于传感器23的两个连续检测周期,两个信元31处理两个不同的预期偏差δf(t-1)和δf(t-2),以及两个不同的n个偏差的序列{δi}(t-1)和{δi}(t-2)。

[0097]

n个偏差{δi}的每个序列的内容保存在各自的移位寄存器32中,图15仅示出了其中一个。事实上,应该注意的是,根据各个移位寄存器32的更新周期,这n个偏差的三个序列{δi}(t-2),{δi}(t-1)和{δi}(t)可以彼此不同。

[0098]

控制单元被配置为周期性更新所述至少一种人工智能算法的训练,即每当传感器23检测到nc个新的分离的条部分3,则将数量等同于nc的新偏差添加到n个偏差序列{δi}中,并根据fifo(先入先出)逻辑,从n个偏差{δi}序列中消除同样多的旧偏差。实际上,人工智能算法的训练首先提供了根据fifo逻辑对传感器23的每nc个检测周期更新移位寄存器32。

[0099]

例如,当nc等于1时,则在传感器23的每1个检测周期用1个值更新训练,或者当nc等于3时,则每3个检测周期用3个值更新训练。使nc大于1可以减少训练的重复,从而减少人工智能算法的总处理量。

[0100]

优选但不一定是必须的,因为每个卷筒在微观上与其他卷筒倾向于不同,所以所述至少一个人工智能算法的训练从相对卷筒6开始。因此,每次加载电极e的条3的新卷筒6时,就需要等待先切割出至少n个条3的后续部分的序列,并计算出同样数量的偏差{δi},然后才能获得第一个预期偏差δf并继而作出第一补偿。一旦进入稳态条件,则人工智能算法的训练将按上述方式周期性更新。

[0101]

在其他非限制性实施例中,该算法已经由从先前的卷筒(特别是同一批的卷筒)获得的数据进行了部分训练。

[0102]

例如,在图15中,δf(n 1)表示在对应于通过电极e的条3的卷筒6开始获取的前n个后续条部分3的n个偏差序列δ(1),

…

,δ(n)后所确定的预期偏差δf(t)。

[0103]

该预期偏差被控制单元用于控制夹持组件10沿t方向的位置和/或所述第一辊13的转速,由lstm网络的处理流中的最后一个信元31提供,即图14中δf(t))所示。换句话说,通过偏差δf(t),夹持组件10的位置会在后续的条部分通过的同时定期修正,每次修正都是根据对应的预期δf(t)进行调整。相同部分的位置将仅在随后由传感器23检测,传感器23将其与标称位置进行比较,如有必要,则将更新相对偏差。以这种方式,可以检测执行位置调整的位置下游的电极e部分的位置(精度为毫米或十分之一毫米),从而改进尺寸管理。

[0104]

根据不同的实施例,控制单元被配置为对两个连续控制使用两个后续的预期偏差δf(t)和δf(t-1),或对三个连续控制使用三个连续的预期偏差δf(t)、δf(t-1)和δf(t-2)。这允许减少整体处理,代价是预测精度的降低,但可以忽略不计。

[0105]

例如,在图16中,δf(n 1)、δf(n 2)和δf(n 3)分别表示预期偏差δf(t-2)、δf(t-1)和δf(t),均根据n个偏差序列δ(1)

…

δ(n)确定,对应于从电极e的条3的卷筒6开始获得的前n个后续条部分3。

[0106]

有利的是,所述至少一种人工智能算法包括第一算法,该第一算法使用一系列第一偏差进行训练{δti},该第一偏差是传感器23检测到的位置与第一标称位置ptn之间在方向t上的偏差计算得到的,用于确定第一预期偏差δtf。控制单元被配置为控制致动器16调整凸轮元件18(从而也调整了夹持组件10)在方向t上的位置,然后再控制致动器16,以通过一对辊13推动后续分离的条部分3前进,从而补偿相对预期偏差δtf。

[0107]

控制夹持组件10的在t方向的位置具有补偿因卷筒6或一对辊13的上游的卷筒的缺陷而产生的任何对准误差的优点。

[0108]

有利的是,所述至少一种人工智能算法包括第二算法,该第二算法使用一系列第二偏差{δdi}进行训练,该第二偏差是传感器23检测到的位置与第二标称位置pdn之间在前进方向d上的偏差计算得到的,用于确定第二预期偏差δdf。控制单元被配置为控制致动器16调整所述第一辊13的角速度,同时后续分离的条部分3由一对辊13推进,以补偿相对预期偏差δdf。特别是,若后续的分离的条部分3出现了延迟,未能在给定时刻达到标称位置pdn,则第一辊13的角速度短暂增加,以便加快前进速度。

[0109]

控制第一辊13的角速度变化的优点是,能够针对电极e的条3在这对辊13的上游系统中,特别是给进单元12中,开卷时可能出现的缺陷进行补偿。

[0110]

根据未示出的另一个实施例,切割组件10不包括对辊13,因此每个分离的条部分3仅通过滑动件12的移动向层压单元5推进。控制单元被配置为控制滑动件12的直线电动机,在朝向前进位置的冲程的最后一段,也即在后续分离的条部分3朝向层压单元5前进的同时,调整前进速度。特别是,滑动件12的速度会短时增加,以对相比标称位置pdn出现延迟的后续分离的条部分3进行加速。

[0111]

可以观察到,控制单元为每个切割和输送装置4实施第一算法和第二人工智能算法。因此,所示示例的机械1的控制单元(包括两个切割和输送机械4)被配置为实施4个相互独立工作的人工智能算法。

[0112]

根据图9所示的本发明的另一个实施例,其中与图7对应的元件由相同标号和字母表示,夹持组件10包括一对不同的辊33,代替一对辊13(图5至8),每个包括一对彼此相邻并沿同一纵轴x对齐的半辊33a和33b。

[0113]

致动器16与这对辊33中的第一辊33相关联,并且包括两个子致动器(未示出),每个子致动器适于驱动各自的半辊33a、33b围绕轴x旋转。

[0114]

根据未示出的另一个实施例,致动器16的第一子致动器适合于驱动两个辊33的半辊33a的旋转,另一子致动器则适合用于驱动两个辊33的半辊33b的旋转。

[0115]

每个辊13的半辊33a和33b通过铰链(未示出)相互连接,铰链将半辊的旋转运动解耦。特别是,铰链由支撑元件(未示出)支撑,以允许改善夹持组件10的刚性。

[0116]

图9的实施例在生产大型电池的情况下尤其有利,但并非唯一有利,因为每个辊33

在生产过程中因弹性出现的弯拱(形变)减小。

[0117]

此外,控制单元被配置为彼此独立地控制第一辊33的两个半辊33a和33b的转速,以在其向层压单元5前进期间,基于对传感器23提供的信号的处理,调整每个分离的条部分3相对于前进方向d的偏角,从而在相对分离的条部分3到达输入辊7之前,补偿单电池的电极板之间可能的对准误差。特别的,可以通过控制两个半辊33a和33b的两个子执行器来执行补偿,下文将更好地解释。

[0118]

具体而言,控制单元被配置为针对每个分离的条部分3,计算由传感器23检测到的相对位置与包含分离的条部分3的理想平面上限定的标称角位置prn之间的角度偏差δr。

[0119]

所述至少一种人工智能算法包括第三算法,该算法用一系列相对于标称角位置δrn计算的角度偏差{δri}进行训练,用于确定预期角度偏差δrf。控制单元被配置为控制执行器16的两个子执行器,以相互独立地调整两个半辊33a和33b的角速度,以便在后续分离的条部分3由一对辊33推进的同时,对所述后续分离的条部分3上执行角度调整,以补偿对应的预期角度偏差δrf。

[0120]

需要注意的是,控制单元为每个切割和输送装置4都实施第三人工智能算法。因此,根据图9实施例的机械1的控制单元包括两个切割和输送机械4,故被配置为实施六个相互独立工作的人工智能算法,即,用于控制切割组件10横向位移的两个第一算法,用于控制两对辊中主动辊33的角速度的两个第二算法,以及用于控制主动辊33的两个半辊33a和33b的速度的两个第三算法。

[0121]

上述输送机械4实际上体现了一种用于切割和输送用于生产电能存储设备的电极条的方法,该方法具有以下优点。

[0122]

由于前道工序中切割的条部分3是通过第一辊13的旋转驱动来循环馈送到输入辊7中的,因此相对于夹持组件10不包括旋转驱动的辊13,不得不通过将滑动件12从收缩位置移动到前进位置来专门馈送条部分3的情况,现在的夹持组件可以在与输入辊7相距更大距离的前进置处“停车”。

[0123]

同时,机械1的生产率提高,因为能够保持条3的高速运动来生产各种尺寸。换言之,由于第一辊13可主动旋转,因此夹持组件10能够在更远的距离处将每个条部分3输送到输入辊7,因此可以缩短处于前进位置的夹持组件10与层压单元5之间要确保的制动距离。

[0124]

机械1的灵活性得到了提高,因为可以通过致动器16控制第一辊13的旋转所输送的实体,因此可以生产不同尺寸的单电池,也即可充电电池。

[0125]

此外,机械1的生产质量显著提高,因为使用了一种或多种人工智能算法,各算法根据夹持组件10与层压单元5之间的传感器23所检测到的已切割电极条部分的位置与标称位置之间的一系列偏差进行训练,用于确定待层压的后续电极条部分的一个或多个预期偏差。该预期偏差用于控制夹持组件10的横向位置,和/或一对辊13、33的第一辊13和33的转速,和/或后续电极条部分的偏角,以补偿预期偏差。

[0126]

最后,上述设备和方法允许对不同于白噪声的所有偏差信号执行精确补偿,从而允许极板之间的叠加具有非常高的精度并减少浪费,从而同时提高自动机械的可靠性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。