1.本发明涉及一种线束制造装置。

背景技术:

2.例如,通过以下步骤制造线束:测量电线、将电线切断成预定长度、将端子压箍到已切断的电线的末端、将带端子的电线插入连接器、以及在预定位置处将多个带连接器的电线捆绑并形成产品形状。专利文献1主要公开了涉及形成产品形状的步骤的技术。

3.专利文献1是jp-a-2018-60643。

4.在线束制造步骤中,装置自动执行电线测量步骤至连接器插入步骤。在形成产品形状的步骤中,操作者将多个电线排列在专用夹具板上,在预定位置处形成分支,并捆绑电线。以这种方式,由于针对每个产品手动执行加工,因此难以缩短制造一线束的周期时间。

技术实现要素:

5.线束制造装置缩短了制造线束的周期时间。

6.一种线束制造装置,包括:

7.夹具板;

8.第一导轨和第二导轨,其并行设置在所述夹具板上;

9.第一保持部,其被构造为保持第一连接器并能够沿所述第一导轨移动;以及第二保持部,其被构造为保持第二连接器并能够沿所述第二导轨移动;

10.电线保持部,其被构造为保持从第一卷轴中拉出的第一电线和从第二卷轴中拉出的第二电线;

11.一端侧连接部,其被构造为将所述第一电线和所述第二电线的每一个的一端侧连接到所述第一连接器和所述第二连接器的每一个;

12.切断部,其被构造为切断通过所述第一保持部的移动而拉出到第一预定位置的所述第一电线和通过所述第二保持部的移动而拉出到第二预定位置的所述第二电线;

13.第三保持部和第四保持部,其被构造为分别保持第三连接器和第四连接器;

14.另一端侧连接器,其被构造为将已切断的所述第一电线和已切断的所述第二电线的另一端侧分别连接到所述第三连接器和所述第四连接器;以及

15.捆绑部,其被构造为在预定位置处捆绑所述第一电线和所述第二电线,

16.其中,所述捆绑部被构造为捆绑通过沿所述第一导轨移动的至少所述第一保持部而调节张力的所述第一电线和所述第二电线。

17.根据本发明的实施例的一个的线束制造装置,可以缩短用于制造线束的周期时间。

附图说明

18.本发明在上文中已做了简要描述。此外,本发明的细节将参考附图通过阅读以下

描述的用于实现本发明的模式(以下,称为“实施例”)来阐明。

19.图1是示出了根据本发明的实施例的线束制造装置的平面示意图;

20.图2示出了在图1的线束制造装置中设置有连接器的一端侧保持部移动到加工位置的状态;

21.图3示出了在图1的线束制造装置中,保持一端侧紧箍了电线的连接器的一端侧保持部移动到预定位置的状态;

22.图4示出了在图1的线束制造装置中切断电线的状态;

23.图5示出了在图1的线束制造装置中电线的另一端侧被紧箍到由另一端侧保持部保持的连接器的状态;

24.图6示出了在图1的线束制造装置中通过机器手聚合多个电线的状态;以及

25.图7示出了在图1的线束制造装置中多个电线被胶带缠绕的状态。

具体实施方式

26.以下将参考附图描述本发明的具体实施方式。图1是示出了根据本发明的实施例的线束制造装置的平面示意图。线束制造装置是集中自动执行电线切断步骤、连接器紧箍步骤、线束产品形状形成步骤、以及检查步骤的全自动机器。以下,为了方便描述,如图1所示,定义了“前”、“后”、“左”、和“右”。“前后方向”、“左右方向”、以及“上下方向”彼此正交。

27.图1所示的线束制造装置包括多个电线卷轴r、夹具板11、多个导轨13、多个一端侧保持部15、按压机构17、另一端侧保持部19、以及两个机器臂r1、r2,并且整个线束制造装置被控制装置(未示出)控制。多个电线卷轴r对应于第一卷轴和第二卷轴,多个导轨13对应于第一导轨和第二导轨,多个一端侧保持部15对应于第一保持部和第二保持部,并且另一端侧保持部19对应于第三保持部和第四保持部。按压机构17对应于电线保持部、一端侧连接部、切断部、以及另一端侧连接部。

28.多个电线卷轴r在容纳位置排列为多排。在按压机构17中,从多个电线卷轴r中拉出的多个电线在平行排列的状态下穿过由两个辊形成的按压部,并从电线喷嘴中输送出来。

29.夹具板11是设置在电线卷轴r的前侧上的矩形板。夹具板11设置有按压机构17、多个导轨13、多个一端侧保持部15、另一端侧保持部19、以及机器臂r1、r2。

30.多个导轨13在夹具板11上沿着前后方向从夹具板11的前端延伸到放置按压机构17的后端,并且彼此并行排列。在本实施例中,设置有六个导轨13,并且一端侧保持部15可滑动地设置在每个导轨13上。

31.多个一端侧保持部15的每一个包括相对于导轨13能够滑动的滑动部、以及保持连接器c1(第一连接器和第二连接器)的连接器保持部。一端侧保持部15的连接器保持部被机器臂r1拾取,并通过诸如一对抓取部而保持从上方放置的连接器c1。多个一端侧保持部15通过滑动部而从作为原始位置的导轨13的前端移动到后端。一端侧保持部15将在导轨13的后端处连接到电线w的连接器c1输送到预定位置(第一预定位置和第二预定位置)。预定位置是基于电线w的电线长度的位置,并且通过该输送,电线w从电线卷轴r中拉出对应于所需电线长度的量。每个一端侧保持部15包括检查探头,该检查探头被构造为对通过将电线w紧箍并连接到连接器c1而形成的电路执行导电检查。

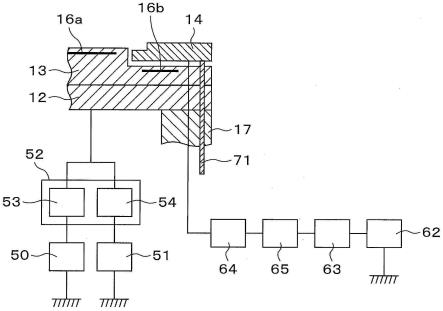

32.多个一端侧保持部15的至少一部分在多个电线w处形成有分支。当多个电线w通过胶带缠绕而被集束时,通过沿相应轨道13移动一个或多个电线w而调节一个或多个电线w的张力。

33.在一端侧保持部15中,连接器保持部相对于滑动部而绕滑动表面的法向方向(图1中垂直于纸面的方向)旋转,并且连接器保持部可以在调节张力时旋转。连接器保持部相对于滑动部旋转并且连接器的端子插入孔面向捆绑部。因此,可以防止插入连接器的电线的根部弯曲。

34.另一端侧保持部19包括保持多个连接器c2(第三连接器和第四连接器)的多个连接器保持部、以及在夹具板11的后侧上将连接器保持部从右侧朝向左侧向着按压机构17移动的滑块。另一端侧保持部19可以改变多个连接器保持部之间的间隔,并且可以调节多个连接器c2的排列间隔。另一端侧保持部19的连接器保持部由机器臂r2拾取并通过诸如抽吸而保持从上方放置的连接器c2。在另一端侧保持部19中,多个连接器保持部沿左右方向排列成一行,并且多个连接器c2通过机器臂r2集中设置。在连接器保持部移动到按压机构17的状态下,另一端侧保持部19在前后方向上能够移动,并且可以在前后方向上移动沿左右方向并行排列的多个连接器c2。

35.连接器c1和连接器c2的每一个是包括能够紧箍电线w的紧箍端子和容纳紧箍端子的壳的已知连接器。在电线w的端部插入壳的状态下按压壳,从而使电线w电连接到连接器c1、c2的紧箍端子。至少一电线w连接到连接器c1和连接器c2的每一个。

36.按压机构17设置在夹具板11后面。按压机构17包括并行地保持从多个卷轴r中拉出的多个电线w的电线保持机构、和将多个电线w的每一个的一端侧集中紧箍到多个连接器c1的各个的紧箍机构。按压机构17还包括将拉出的多个电线w集中切断至预定长度的电线切断机构。电线切断机构设置在按压部的前侧,并作为示例地包括切断多个电线w的多个切断刀、以及在切断刀的前侧处保持电线末端的多个电线末端保持部。

37.按压机构17包括将多个电线的间距转换为对应于多个连接器c1的较宽间距和对应于多个连接器c2的较窄间距的间距转换机构。间距转换机构通过沿左右方向移动多个电线末端保持部而转换多个电线w的间距。

38.按压机构17包括电线校正机构,该电线校正机构包括具有多个梳齿的梳状夹具和驱动梳状夹具的机构。电线校正机构通过在多个电线w之间排列每个梳齿并使电线w滑动而校正电线w的趋势。

39.按压机构17包括紧箍机构,该紧箍机构将每个都切断成预定长度并具有较窄间距的多个电线w的另一端侧(切断末端部)的每一个集中紧箍到多个连接器c2的各个。紧箍机构设置在电线校正机构的附近,并将连接器c2紧箍到通过电线校正机构校正的电线w的另一端侧。

40.按压机构17设置有被构造为对通过将电线w紧箍并连接到连接器c2而形成的电路执行导电检查的检查探头。

41.机械臂r1是在其末端部设置有将多个连接器c1逐个拾取的抓取机构和聚合多个电线w的手h1的六轴机器人。机械臂r1可以根据控制装置中内置的程序将末端部移动到夹具板11上的任意位置,并且可以驱动安装在末端部上的抓取机构和手h1。机器臂r1通过抓取机构而从供应到夹具板11的右前侧的多个连接器c1中抓取一连接器c1,将该一连接器c1

转移到夹具板11上的一端侧保持部15的连接器保持部的上方,并将连接器c1设置在连接器保持部上。另外,当在多个电线w中形成分支时,机器臂r1通过手h1而在夹具板11上的预定位置处拾取多个电线w。即,手h1将多个电线w集束成处于未固定状态的束。

42.机械臂r2是在其末端部设置有集中拾取成排排列的多个连接器c2的抓取机构和对多个电线w进行胶带缠绕并捆绑的工具h2的六轴机器人。机械臂r2可以根据控制装置中内置的程序而将末端部移动到夹具板11上的任意位置,并且可以驱动安装在末端部上的抓取机构和工具h2。机械臂r2通过抓取机构而集中抓取在夹具板11的右前侧上成排排列的多个连接器c2,将多个连接器c2转移到夹具板11上的另一端侧保持部19的连接器保持部的上方,并将连接器c2设置在连接器保持部上。机械臂r2通过工具h2而对夹具板11上的预订位置处的多个电线w捆绑胶带而形成分支。在通过机械臂r1的手h1而被聚合的状态下,机械臂r2通过工具h2而将胶带缠绕在多个电线w的外周。

43.将参考图1至图7而描述由如上所述实现的线束制造装置而执行的线束制造步骤。以下制造步骤是根据在线束制造装置的控制装置中内置的程序而通过操作机械臂r1、r2、多个一端侧保持部15、另一端侧保持部19、以及按压机构17来执行的。

44.准备

45.在线束制造装置中,多个连接器c1和多个连接器c2预先准备在夹具板11的右前侧上。从多个电线卷轴r中拉出的多个电线w的一端侧在并行排列的状态下由按压机构17的电线保持机构保持。

46.连接器c1、c2的集中供应

47.首先,如图1所示,机械臂r1抓取多个连接器c1,并将每个连接器c1转移并设置到多个一端侧保持部15的每一个。而且,机械臂r2抓取多个连接器c2,将多个连接器c2集中转移到另一端侧保持部19,并将多个连接器c2设置到夹具板11的右后侧。

48.将连接器c1集中紧箍到电线w的一端侧

49.多个一端侧保持部15的每一个在导轨13的每一个上滑动并将连接器c1的每一个转移到图2所示的加工位置。在该加工位置处,按压机构17的电线保持机构按压多个电线w的一端侧并向前输送多个电线w,并将多个电线w的一端侧的每一个插入连接器c1的每一个。按压机构17的紧箍机构将其中一端侧容纳在连接器c1的壳内的电线w紧箍到连接器c1。

50.将多个电线w拉出必要尺寸并集中测量电线w

51.如图3所示,多个一端侧保持部15在导轨13上滑动,从而将紧箍到电线w的一端侧的连接器c1转移到预定位置。一端侧保持部15的每一个被转移到预定位置的每一个,从而使每个电线w从电线卷轴r的每一个中拉出必要长度。以这种方式,多个电线w被集中测量。

52.集中切断电线w

53.如图4所示,按压机构17的电线切断机构集中切断多个电线w,每个电线都被拉出必要长度的一个相应长度。多个已被切断的电线w的另一端侧由多个电线末端保持部保持。上述多个电线w的测量和切断对应于常规线束制造中的布线步骤。

54.将连接器c2集中紧箍到电线w的另一端侧

55.接下来,另一端侧保持部19的滑块将多个连接器c2转移到左侧,并将多个连接器c2设置在如图5所示的加工位置。另一端侧保持部19调节多个连接器c2之间的间隔。按压机构17的间距转换机构将多个电线末端保持部沿左右方向移动,从而将多个电线w的间距从

连接器c1的间距转换为连接器c2的间距。经过间距转换后的多个电线w设置在多个连接器c2的前侧。按压机构17通过电线校正机构而校正多个间距已转换的电线w的另一端侧的趋势。此时,另一端侧保持部19向前移动从而将多个连接器c2向前移动,并且电线w的另一端侧插入到预定连接器c2中。此后,按压机构17的紧箍机构将其中另一端侧容纳在连接器c2的壳中的电线w紧箍到连接器c2。

56.导电检查

57.在连接器c2紧箍到电线w的另一端侧后,一端侧保持部15的检查探头和按压机构17的检查探头分别插入连接器c1、c2中,并且控制装置对通过将连接器c1、c2的每一个紧箍和连接到电线w的两端的每一个而形成的电路执行导电检查。控制装置、一端侧保持部15的检查探头、以及按压机构17的检查探头构成导电检查单元。如果导电检查的结果发生异常,控制装置会发出诸如报警声的异常通知。检查单元设置在按压机构17和一端侧保持部15的每一个中,并且在电路形成后立即检查夹具板11上的电路的连接性。因此,可以立即响应于导电异常。

58.形成分支

59.在通过导电检查后,如图6所示,机械臂r1通过手h1而在预定位置(捆绑位置)处聚合多个电线w中的特定多个电线w。捆绑位置基于自安装了连接器c1的电线w的每一个的一端侧的每个长度而确定。在聚合电线w时,多个一端侧保持部15的至少一部分在前后方向上沿相应导轨13移动,从而调节一个或多个电线w的张力。

60.随后,如图7所示,机械臂r2通过工具h2将胶带缠绕在已聚合的电线w周围以形成分支。在电线w的张力调节中,例如,在手h1聚合多个电线w之前,将一端侧保持部15向前移动以松开电线w,从而可以容易地拾取电线w。在工具h2已完成胶带缠绕之后,通过向后移动一端侧保持部15而松开电线w,从而可以减少施加到电线w与连接器c1、c2之间的连接部的负载。这样,分支形成在需要位置处,从而完成所有线束制造步骤。

61.如上所述,根据本实施例中的线束制造装置,可以通过使制造步骤的顺序与常规顺序不同并结合集中测量、集中切断、以及集中紧箍而缩短制造一线束的周期时间。根据本实施例中的线束制造装置,可以对每个电线w调节张力,并且在诸如电线处于松散状态下,电线可以被集束。因此,胶带可以快速缠绕,并且可以形成分支。

62.本发明不限于上述实施例,并且可以适当地进行修改、改进等。另外,只要能够实现本发明,根据上述实施例的组件的材料、形状、尺寸、数值、形式、数量、排列位置等都可以自由设置,而不受限制。例如,在上述实施例中,通过将六个连接器c1和四个连接器c2安装到十个电线w来制造线束。但是,连接器c1、c2的数量和电线w的数量可以自由设置。在上述实施例中,电线和连接器彼此紧箍并连接。然而,连接方法不限于紧箍,并且电线和连接器可以通过诸如激光连接和压箍来连接。

63.变型例

64.当要制造的线束要求诸如通信线的特殊加工要求时,线束制造装置可与其他自动化加工装置配合使用。例如,其中连接器安装到电线的两端的子线束从其他设施供应,并且线束制造装置可以嵌合夹具板上的另一端侧的连接器和子线束的连接器,然后进行诸如胶带缠绕的加工。

65.在线束制造装置中,在形成分支后,可以通过改变机械臂的工具而自动安装诸如

夹子的组件。此后,再次执行导电检查,以确保线束的性能。由于在每个步骤中都完成了自身步骤,因此可以消除对外观检查的需求。完成的线束可以使用机器人自动包装。

66.用于捆绑的预定位置(捆绑位置)被编程为夹具板上的坐标,并且控制装置可以从绘图信息中导出该坐标。

67.另一端侧保持部能够在导轨上移动。根据该构造,夹具板在尺寸方面可以减小。因此,可以减小机械臂的操作范围,并可以缩短节拍时间。

68.在上述实施例中,在相邻导轨上散开的电线被集束。或者,例如,非相邻导轨的电线可以通过在抓取部上设置爪并在该爪上钩住电线而被集束。

69.在此,根据上述本发明的线束制造装置的实施例的特征将简要总结并列于以下[1]-[3]中。

[0070]

1.[0071]

一种线束制造装置,包括:

[0072]

夹具板(11);

[0073]

第一导轨和第二导轨(13、13),其并行地设置在所述夹具板上;

[0074]

第一保持部(一端侧保持部15),其被构造为保持第一连接器(c1)并能够沿所述第一导轨移动;以及第二保持部(一端侧保持部15),其被构造为保持第二连接器(c1)并能够沿所述第二导轨移动;

[0075]

电线保持部(按压机构17),其被构造为保持从第一卷轴(r)中拉出的第一电线(w)和从第二卷轴(r)中拉出的第二电线(w);

[0076]

一端侧连接部(按压机构17),其被构造为将所述第一电线和所述第二电线的每一个的一端侧连接到所述第一连接器和所述第二连接器的各个上;

[0077]

切断部(按压机构17),其被构造为切断通过所述第一保持部的移动而拉出到第一预定位置的所述第一电线和通过所述第二保持部的移动而拉出到第二预定位置的所述第二电线;

[0078]

第三保持部和第四保持部(另一端侧保持部19),其被构造为保持第三连接器(c2)和第四连接器(c2);

[0079]

另一端侧连接器(按压机构17),其被构造为将已切断的所述第一电线和已切断的所述第二电线的另一端侧分别连接到所述第三连接器和所述第四连接器;以及

[0080]

捆绑部(工具h2),其被构造为在预定位置处捆绑所述第一电线和所述第二电线,

[0081]

其中,所述捆绑部被构造为将通过至少所述第一保持部沿所述第一导轨移动而被调节了张力的所述第一电线和所述第二电线进行捆绑。

[0082]

根据具有上述构造[1]的线束制造装置,除了测量电线、切断电线、以及将电线连接到连接器外,还可以自动执行电线的捆绑,从而可以缩短制造一线束的周期时间,而无需诸如手动分支形成和捆绑的所需加工。根据本实施例中的线束制造装置,对每个电线w调节张力,并且电线可以在诸如电线处于松散状态下被集束。因此,胶带可以快速缠绕,并且可以形成分支。

[0083]

[2]

[0084]

根据[1]的线束制造装置,

[0085]

其中,所述第一预定位置是基于所述第一电线的电线长度的位置,

[0086]

其中,所述第二预定位置是基于所述第二电线的电线长度的位置,以及

[0087]

其中,所述捆绑部被构造为在所述预定位置处捆绑所述第一电线和所述第二电线,所述预定位置基于自所述第一电线的所述一端侧的长度和自所述第二电线的所述一端侧的长度而被确定。

[0088]

根据具有上述构造[2]的线束制造装置,可以基于自每个电线的一端侧的长度而确定的预定位置处来集束。

[0089]

[3]

[0090]

根据上述[1]或[2]的线束制造装置,还包括:

[0091]

导电检查单元,其被构造为对连接了所述第一连接器和所述第三连接器的所述第一电线以及连接了所述第二连接器和所述第四连接器的所述第二电线执行导电检查。

[0092]

根据具有上述构造[3]的线束制造装置,由于导通检查步骤可以并入线束制造步骤中,因此在完成产品后不必单独设置检查步骤。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。