1.本技术涉及封装机构的技术领域,特别是涉及一种封装机构及其制备方法。

背景技术:

2.封装是半导体制程中的重要环节,通过围绕裸芯片制作封装机构,为裸芯片提供电气互连、机械支撑、散热和环境保护,是集成电路元件实现电气功能的前期条件之一。通常来说,裸芯片封装离不开封装基板。封装基板是裸芯片的载体,而塑封层将裸芯片封装至封装基板上,以形成整个封装机构。

3.在封装机构制造技术中,随着科学技术的高速发展,各行各业对封装机构的要求越来越高。其中,由于高密度封装、多器件的持续增加,封装机构的制备流程越来越长,封装机构越来越复杂,封装机构的制备过程以及要求较高,导致传统的包含独立封装基板的封装机构的制备效率较低。

技术实现要素:

4.本技术提供一种封装机构的制备方法,以简化封装机构的制备,减小封装机构的体积,提高制备效率。

5.为解决上述技术问题,本技术提出了一种封装机构的制备方法,包括:获取到可分离支撑层;对可分离支撑层的第一预设位置进行电镀,以在第一预设位置处形成导电线路;在导电线路远离可分离支撑层的一侧制备第一阻焊层,并裸露部分导电线路;将芯片与裸露的部分导电线路进行电连接,并对芯片进行塑封,形成绝缘层;去除可分离支撑层,并在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层

6.其中,可分离支撑层包括层叠且贴合设置的可剥离铜层以及载体层;对可分离支撑层的第一预设位置进行电镀,以在第一预设位置处形成导电线路的步骤包括:在可分离支撑层的可剥离铜层的第一预设位置上进行电镀,以在第一预设位置处形成导电线路;去除可分离支撑层的步骤包括:去除载体层;以及通过蚀刻去除可剥离铜层,以裸露导电线路远离第一阻焊层的一侧。

7.其中,对可分离支撑层的第一预设位置进行电镀,以在第一预设位置处形成导电线路的步骤包括:在可剥离铜层远离载体层的一侧制备光敏抗蚀层;依次对可剥离铜层设置有光敏抗蚀层的一侧进行曝光、显影处理,以在第一预设位置制备出沟槽图形;对第一预设位置的沟槽图形进行图形电镀,以在第一预设位置处形成导电线路;去除光敏抗蚀层。

8.其中,在导电线路远离可分离支撑层的一侧制备第一阻焊层,并裸露部分导电线路的步骤包括:通过贴附、浸涂、喷涂或旋涂的方式将阻焊膜整板制备到导电线路远离可分离支撑层的一侧;对阻焊膜进行开窗处理,形成第一阻焊层。

9.其中,裸露部分导电线路的步骤之后还包括:在裸露出来的部分导电线路上制作表面处理层。

10.其中,将芯片与裸露的部分导电线路进行电连接,并对芯片进行塑封,形成绝缘层

的步骤包括:通过回流焊将芯片上的焊盘凸点与裸露的部分导电线路进行焊接;通过塑封材料对芯片进行塑封,以在芯片四周形成绝缘层。

11.其中,去除可分离支撑层,并在导电线路远离第一阻焊层的第二预设位置制备第二阻焊层的步骤包括:去除可分离支撑层,以裸露导电线路远离第一阻焊层的一侧;通过贴附、浸涂、喷涂或旋涂的方式将阻焊膜整板制备到导电线路远离第一阻焊层的一侧;对阻焊膜上除第二预设位置以外的位置进行开窗处理,以形成第二阻焊层。

12.其中,去除可分离支撑层的步骤之后,在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层的步骤之前包括:通过积层法在导电线路远离第一阻焊层的一侧制备至少一层底层线路层;在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层的步骤包括:在至少一层底层线路层远离第一阻焊层的一侧的第二预设位置上制备第二阻焊层。

13.其中,封装机构的制备方法还包括:通过积层法在绝缘层远离导电线路的一侧制备至少一层顶层线路层;在至少一层顶层线路层远离绝缘层的一侧制备第三阻焊层。

14.为解决上述技术问题,本技术提出了一种封装机构,封装机构由上述任一项的封装机构的制备方法制备而成。

15.本技术的有益效果是:区别于现有技术的情况,本技术通过可分离支撑层作为制备导电线路的临时载体,在其上制备出任意线宽的导电线路后,通过第一阻焊层覆盖一部分的导电线路,且在裸露的部分导电线路与芯片连接后,再通过绝缘层包裹塑封芯片,进而利用第一阻焊层和绝缘层将导电线路除接触可分离支撑层一侧外的其他侧保护起来,从而减少在去除可分离支撑层时,导电线路可能受到的影响,从而提高导电线路的精细程度与可靠性,进而提高封装机构的品质与可靠性。且本技术直接通过第一阻焊层包裹导电线路,进而进行绝缘层塑封,省去了介质层,进而将芯片塑封以及封装机构的互连线路制作一起同步完成,减少了封装机构的生产步骤,提高了封装机构的制备效率,并通过绝缘层替代介质层使得最终成品封装机构的厚度更薄,封装体积更小,结构更加轻便,且介质传输损耗也更小。而在此基础上,该包含芯片的封装机构可进一步作为芯板在其两侧加工积层线路,从而获得更高布线密度的封装机构成品。

附图说明

16.图1是本技术提供的封装机构的制备方法一实施例的流程示意图;

17.图2是本技术提供的封装机构的制备方法另一实施例的流程示意图;

18.图3a是步骤s21获取到的可分离支撑层一实施例的结构示意图;

19.图3b是步骤s22形成导电线路后一实施例的结构示意图;

20.图3c是步骤s23对阻焊膜进行开窗后一实施例的结构示意图;

21.图3d是步骤s24塑封后一实施例的结构示意图;

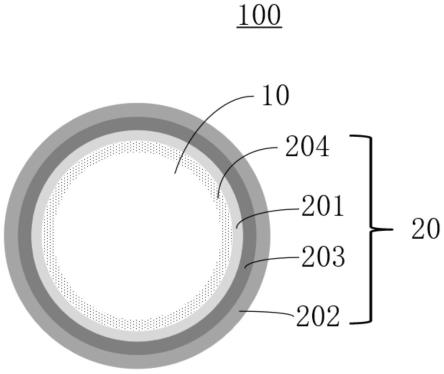

22.图4是本技术封装机构一实施例的结构示意图;

23.图5是本技术封装机构另一实施例的结构示意图;

24.图6是本技术封装机构又一实施例的结构示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.请进一步参阅图1,图1是本技术提供的封装机构的制备方法一实施例的流程示意图。

27.步骤s11:获取到可分离支撑层。

28.获取到可分离支撑层。在本实施例中,可分离支撑层可以包括热稳定性好、平整度高且机械强度高,不易碎的支撑材料所制备得到的可分离支撑层。

29.而可分离支撑层可以通过离型材质或可剥离铜箔或胶粘材质来实现其可分离特性。

30.步骤s12:对可分离支撑层的第一预设位置进行电镀,以在第一预设位置处形成导电线路。

31.对可分离支撑层的第一预设位置进行电镀,以在第一预设位置处形成所需的导电线路。其中,第一预设位置为需要制备出导电线路的位置,具体线型可以基于实际情况进行设置。

32.在一个具体的应用场景中,可以通过在可分离支撑层的第一预设位置上进行化学镀铜,然后在化学镀铜后的第一预设位置进行电镀,从而在第一预设位置处形成导电线路。在另一个具体的应用场景中,可以通过曝光显影的方式在可分离支撑层的第一预设位置上制备出沟槽图形,再基于沟槽图形进行电镀,从而在第一预设位置处形成导电线路。在另一个具体的应用场景中,也可以通过在可分离支撑层的除第一预设位置以外的其他位置上贴覆抗蚀膜,再对可分离支撑层上第一预设位置所在的整侧进行电镀,从而在第一预设位置处形成导电线路等等。本实施例并不对导电线路的形成方式进行限定。

33.其中,由于本步骤是在可分离支撑层上直接进行电镀,将可分离支撑层作为强度支撑,得到导电线路,则本步骤的导电线路可以基于制备需求得到任意线宽的导电线路。

34.步骤s13:在导电线路远离可分离支撑层的一侧制备第一阻焊层,并裸露部分导电线路。

35.在导电线路远离可分离支撑层的一侧制备第一阻焊层,并裸露部分导电线路。

36.在一个具体的应用场景中,可以在导电线路远离可分离支撑层的一侧整板覆盖第一阻焊层,然后对部分需要裸露出来的导电线路的对应位置进行开窗,从而裸露部分导电线路,并保留部分第一阻焊层覆盖剩下的导电线路。

37.在另一个具体的应用场景中,可以将第一阻焊层上与部分需要裸露出来的导电线路的对应位置进行开窗后,再将其贴覆至导电线路远离可分离支撑层的一侧,从而裸露部分导电线路,并通过第一阻焊层覆盖剩下的导电线路。

38.步骤s14:将芯片与裸露的部分导电线路进行电连接,并对芯片进行塑封,形成绝缘层。

39.本实施例中裸露的部分导电线路需要与芯片进行电连接,从而将芯片与导电线路进行连通。

40.将芯片与裸露的部分导电线路进行电连接后,再对芯片进行塑封,形成绝缘层,通过绝缘层将芯片包裹并进行塑封。

41.其中,本步骤的塑封可以将芯片塑封以及封装机构的互连线路制作一起完成,减短了封装机构的生产链,提高了封装机构的制备效率。其中,传统的封装机构的制造封装与芯片封装是生产链上的两个环节,因此封装机构在面临运输和芯片封装时需要具备一定的机械支撑能力,由此,其必须具备一定的厚度,传统等封装机构通过介质层来保障其支撑能力,但封装机构的厚度增厚,制备流程增长。而本实施例通过将芯片塑封以及封装机构的互连线路制作一起完成,规避了封装机构制备过程中的支撑能力需求,并减薄了板件厚度,简化了制备流程,提高了制备效率。

42.步骤s15:去除可分离支撑层,并在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层。

43.通过绝缘层将芯片包裹并进行塑封后,去除可分离支撑层,并在导电线路远离第一阻焊层的一侧,即原可分离支撑层所在的那侧上的第二预设位置制备第二阻焊层。

44.其中,去除可分离支撑层时,可以基于可分离支撑层的类型采用相应的去除方式。在一个具体的应用场景中,当可分离支撑层为可剥离铜箔时,可以通过蚀刻的方式去除可剥离铜箔。由于此时的导电线路除与可剥离铜箔接触的一侧外的其他面被第一阻焊层和绝缘层包裹,因此,蚀刻可剥离铜箔时,导电线路的侧面不会被蚀刻液侵蚀,则导电线路的线宽不会受到影响。因此,本实施例的封装机构中的导电线路可以为任意线宽,包括超精细线路。

45.在另一个具体的应用场景中,当可分离支撑层为胶粘支撑层时,可以通过撕除的方式去除胶粘支撑层。由于此时的导电线路除与胶粘支撑层接触的一侧外的其他面被第一阻焊层和绝缘层包裹,因此,撕除胶粘支撑层时,导电线路的侧面不会被撕扯到,则导电线路的线宽不会受到影响。因此,本实施例的封装机构中的导电线路可以为任意线宽,包括超精细线路。

46.在一个具体的应用场景中,可以在导电线路远离第一阻焊层的一侧整板覆盖第二阻焊层,然后除第二预设位置以外的所有位置进行开窗,从而裸露部分导电线路,并通过第二阻焊层覆盖第二预设位置的导电线路。

47.在另一个具体的应用场景中,可以将第二阻焊层上与除第二预设位置以外的所有位置的对应位置进行开窗后,再将其贴覆至导电线路远离第一阻焊层的一侧,从而裸露部分导电线路,并通过第二阻焊层覆盖第二预设位置的导电线路。

48.其中,导电线路远离第一阻焊层的一侧上除第二预设位置以外的所有位置可以为用于植球或焊接的位置,通过对除第二预设位置以外的所有位置所裸露的导电线路与印制线路板母板、其他元件或其他装置进行电连接,从而将封装机构与其他装置进行电连接。

49.在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层,以得到最终的封装机构。其中,本实施例的封装机构可以包括扇出型封装机构或其他封装机构。

50.通过上述方法,本实施例的封装机构的制备方法通过可分离支撑层作为制备导电线路的临时载体,在其上制备出任意线宽的导电线路后,通过第一阻焊层覆盖一部分的导电线路,且在裸露的部分导电线路与芯片连接后,再通过绝缘层包裹塑封芯片,进而利用第一阻焊层和绝缘层将导电线路除接触可分离支撑层一侧外的其他侧保护起来,从而减少在

去除可分离支撑层时,导电线路可能受到的影响,从而提高导电线路的精细程度与可靠性,进而提高封装机构的品质与可靠性。且本实施例直接通过第一阻焊层包裹导电线路,进而进行绝缘层塑封,进而将芯片塑封以及封装机构的互连线路制作一起同步完成,减少了封装机构的生产步骤,提高了封装机构的制备效率,并通过绝缘层替代介质层使得最终成品封装机构的厚度更薄,封装体积更小,结构更加轻便,且介质传输损耗也更小。而在此基础上,该包含芯片的封装机构可进一步作为芯板在其两侧加工积层线路,从而获得更高布线密度的封装机构成品。

51.请进一步参阅图2,图2是本技术提供的封装机构的制备方法另一实施例的流程示意图。

52.步骤s21:获取到可分离支撑层。

53.获取到可分离支撑层。其中,可分离支撑层包括层叠且贴合设置的可剥离铜层以及载体层。而载体层还包括铜箔层和介质层。载体层用于封装机构制备中的强度支撑,铜箔层用于可剥离铜层易于剥离,而可剥离铜层用于作为导电线路制备的种子层。

54.其中,可剥离铜层的厚度范围为1.0-3.0微米,具体可以为1.0微米、1.5微米、2.0微米、3.0微米等,具体可以基于实际需求进行设置,在此不做限定。载体层的厚度范围为0.2-2.0毫米,具体可以为0.2毫米、0.5毫米、0.8毫米、1.0毫米、1.6毫米、1.9毫米、2.0毫米等,具体也可以基于实际需求进行设置,在此不做限定。

55.在一个具体的应用场景中,可剥离铜层的相对两面可以均为光面,以便于剥离。

56.当采用可剥离铜层以及载体层作为可分离支撑层制备封装机构时,封装机构的制备的生产线全不需要重建,可以在常规的封装机构制备制程中进行,节省了生产资源。

57.请参阅图3a,图3a是步骤s21获取到的可分离支撑层一实施例的结构示意图。

58.本实施例的可分离支撑层10包括层叠且贴合设置的可剥离铜层11以及载体层12。而载体层12可以进一步包括铜箔层(图中未示出)和介质层(图中未示出),以通过铜箔层保障载体层12的强度,减少热膨胀对可分离支撑层10的影响,进而提高在可分离支撑层10上制备的导电线路的精度。

59.步骤s22:在可分离支撑层的可剥离铜层的第一预设位置上进行电镀,以在第一预设位置处形成导电线路。

60.获取到可分离支撑层后,在可分离支撑层的可剥离铜层的第一预设位置上进行电镀,以在第一预设位置处形成导电线路。

61.在一个具体的应用场景中,可以先在可剥离铜层远离载体层的一侧制备光敏抗蚀层,再依次对可剥离铜层设置有光敏抗蚀层的一侧进行曝光、显影处理,以在第一预设位置制备出沟槽图形,进而对第一预设位置的沟槽图形进行图形电镀,以在第一预设位置处形成导电线路,在第一预设位置制备出导电线路后,去除光敏抗蚀层。

62.其中,本实施例的光敏抗蚀层材质类型可以包括光致抗蚀型或光致诱蚀型材质,可以通过贴附干膜,浸涂、喷涂或旋涂湿膜等方式将光敏抗蚀层制备到可剥离铜层远离载体层的一侧。

63.且在曝光显影时,本实施例可以基于光敏抗蚀层的材质类型采用不同的掩模方案,依次通过曝光或光刻、显影在第一预设位置制作出沟槽图形,进而对第一预设位置的沟槽图形进行图形电镀,以在第一预设位置处形成导电线路。

64.其中,本实施例的导电线路的线宽可以为任意线宽,包括超精细线宽:1-20微米。而导电线路的材质包括铜、银、金、镍、锡、钯、钴、钌、钼中的一种或多种。

65.请参阅图3b,图3b是步骤s22形成导电线路后一实施例的结构示意图。

66.本步骤在可剥离铜层11远离载体层12的一侧的第一预设位置上设置导电线路13。

67.导电线路13与可剥离铜层11远离载体层12的一侧贴合设置。

68.步骤s23:通过贴附、浸涂、喷涂或旋涂的方式将阻焊膜整板制备到导电线路远离可分离支撑层的一侧,对阻焊膜进行开窗处理,形成第一阻焊层。

69.在可剥离铜层的一侧制备出导电线路后,可以通过贴附、浸涂、喷涂或旋涂的方式将阻焊膜制备到导电线路远离可分离支撑层的一侧,进而对阻焊膜进行开窗处理,以裸露部分导电线路,并形成第一阻焊层。其中,本步骤所裸露出来的部分导电线路是用于与芯片进行电连接的部位。在本实施例中,该裸露出来的部分导电线路可以用于后续的芯片贴装。

70.其中,未对阻焊膜进行开窗前,阻焊膜覆盖整个导电线路,且填充满导电线路与可分离支撑层的可剥离铜层之间的所有空隙。然后对阻焊膜进行开窗处理,以在阻焊膜上形成至少一个孔,得到第一阻焊层,以通过至少一个孔裸露部分导电线路。其中,未裸露出来的导电线路仍然被第一阻焊层覆盖保护。

71.本实施例的阻焊膜可以为阻焊干膜或阻焊湿膜中的任意一种,从而根据不同的阻焊膜制备出不同材质类型的第一阻焊层。而第一阻焊层的厚度范围为5-50微米,具体可以为5微米、10微米、20微米、30微米、45微米、50微米等,具体可以基于实际需求进行设置。

72.当对阻焊膜进行开窗处理时,可以基于阻焊膜的材质类型的不同,分别采用曝光显影、激光烧蚀或等离子体咬蚀等方式对阻焊膜进行开窗,以裸露部分导电线路。例如:当第一阻焊层由阻焊干膜制备而成时,可以通过激光烧蚀的方式对阻焊膜进行开窗;当第一阻焊层由阻焊湿膜制备而成时,可以通过等离子体咬蚀的方式对阻焊膜进行开窗等,具体在此不做限制。

73.在一个具体的应用场景中,对阻焊膜进行开窗时,可以基于后续所要安装的芯片的焊盘凸点的尺寸进行开窗,使得至少一个孔的尺寸与焊盘凸点的尺寸相匹配,从而保证焊盘凸点能够穿过孔与导电线路连接。

74.在一个具体的应用场景中,通过对阻焊膜进行开窗,而裸露部分导电线路,得到第一阻焊层后,在裸露出来的部分导电线路上制作表面处理层,以提高芯片贴装质量。具体地,本实施例的表面处理层包括银层、镍层、钯层、金层、锡层、有机金属化合物层中的一种或多种,具体可以基于芯片类型和贴装要求进行选择。

75.请参阅图3c,图3c是步骤s23对阻焊膜进行开窗后一实施例的结构示意图。

76.本实施例的第一阻焊层14填充满导电线路13与可剥离铜层11之间的所有空隙。而第一阻焊层14上形成有至少一个孔141,导电线路13通过至少一个孔141裸露部分导电线路,以用于后续与其他元件进行电连接。

77.且第一阻焊层14的形成过程中,载体层12都作为载体支撑其制备。

78.步骤s24:通过回流焊将芯片上的焊盘凸点与裸露的部分导电线路进行焊接,通过塑封材料对芯片进行塑封,以在芯片四周形成绝缘层。

79.裸露出部分导电线路后,可以通过回流焊的方式将芯片上的焊盘凸点与裸露的部分导电线路进行焊接,从而实现芯片与导电线路之间的电连接。电连接后,再通过塑封材料

对芯片进行塑封,以在芯片四周形成绝缘层,由于此时芯片已与导电线路电连接,因此当在芯片四周形成绝缘层时,可以同时将芯片与整个机构进行塑封。其中,本实施例最后形成的绝缘层的厚度值大于或等于芯片远离导电线路一侧到第一阻焊层远离导电线路一侧之间的高度差值,以便于将整个芯片进行塑封。

80.在一个具体的应用场景中,可以先通过贴片机完成芯片与导电线路之间的贴装,然后再通过回流焊将芯片的焊盘凸点分别对应穿过第一阻焊层上的孔焊接在裸露的导电线路上。焊接后,芯片的焊盘凸点埋入第一阻焊层。

81.本实施例的芯片包括倒装芯片或其他芯片。本实施例的塑封材料可以包括环氧塑封料或其他绝缘的塑封材料,而塑封材料可以是液态、粉末、颗粒或片材的塑封材料。本实施例的塑封方法可以包括压缩成型或真空贴膜等方法,具体可以基于塑封材料的类型进行选择,在此不做限定。

82.其中,本实施例的绝缘层的材质可以包括有机树脂和二氧化硅填料,而二氧化硅在绝缘层中的的重量比范围为1-95%,具体可以为1%、20%、50%、62%、75%、80%、90%、95%等,具体可以基于实际情况进行设置,在此不做限定。

83.在其他实施例中,芯片的焊盘凸点与导电线路之间的焊接也可以通过波峰焊完成,具体地焊接方式在此不做限定。

84.请参阅图3d,图3d是步骤s24塑封后一实施例的结构示意图。

85.本实施例的芯片15上设置有多个焊盘凸点151,其中,每个焊盘凸点151都穿过第一阻焊层14上的孔与导电线路13电连接,而芯片15的周围设置有绝缘层16,绝缘层16包裹芯片15,并填充满芯片15、第一阻焊层14以及焊盘凸点151之间的空隙,完成整个板件的封装塑封。

86.步骤s25:去除可分离支撑层,以裸露导电线路远离第一阻焊层的一侧,通过贴附、浸涂、喷涂或旋涂的方式将阻焊膜整板制备到导电线路远离第一阻焊层的一侧,对阻焊膜上除第二预设位置以外的位置进行开窗处理,以形成第二阻焊层。

87.塑封完成后,先去除导电线路远离绝缘层一层的载体层。具体地,可以通过分板机将可分离支撑层的载体层剥离掉。随后再通过蚀刻去除掉剩下的可剥离铜层,以裸露导电线路远离第一阻焊层的一侧。此时,导电线路除了与可剥离铜层接触的一侧外的其他面都被第一阻焊层包裹,因此,在蚀刻时,蚀刻液不会对导电线路的侧面进行蚀刻,从而影响导电线路的线宽。也就是,蚀刻时完全不会对导电线路造成侧蚀问题,从而本实施例可以制备并得到任意线宽的导电线路,包括超精细的导电线路。

88.去除掉整个可分离支撑层后,导电线路远离第一阻焊层的一侧裸露出来,并在导电线路远离第一阻焊层的一侧的第二预设位置制备第二阻焊层。

89.在一个具体的应用场景中,可以先在导电线路远离第一阻焊层的一侧整板制备阻焊膜,再对阻焊膜进行开窗,从而将导电线路远离第一阻焊层的一侧除第二预设位置以外的所有位置裸露出来,得到第二阻焊层。

90.在另一个具体的应用场景中,也可以将阻焊膜上与除第二预设位置以外的所有位置的对应位置进行开窗后,再将其贴覆至导电线路远离第一阻焊层的一侧,从而裸露部分导电线路,并通过第二阻焊层覆盖第二预设位置的导电线路。

91.其中,开窗后,导电线路远离第一阻焊层的一侧未被第二阻焊层覆盖的位置为用

于植球或用于与其他设备进行电连接的位置。

92.而本步骤中的第二阻焊层的材质、制备方法、开窗方法等都与第一阻焊层相同,请参阅前文,在此不再赘述。

93.在一个具体的应用场景中,对阻焊膜开窗后,还可以在导电线路未被阻焊膜覆盖的位置制备表面处理层,以提高导电线路后续的贴装、焊接或电连接的质量。其中,本步骤中表面处理层的材质与制备方法与步骤s23中的表面处理层的材质与制备方法相同,请参阅前文,在此不再赘述。

94.通过上述步骤,本实施例的封装机构的制备方法通过可剥离铜层作为制备导电线路的临时载体,利用可剥离铜层的稳定性与机械强度,提高导电线路的精度与可靠性,而在其上制备出任意线宽的导电线路后,通过第一阻焊层覆盖一部分的导电线路,且在裸露的部分导电线路与芯片连接后,再通过绝缘层包裹塑封芯片,从而利用第一阻焊层和绝缘层将导电线路除接触可分离支撑层一侧外的其他侧保护起来,从而减少在去除可分离支撑层时,导电线路可能受到的影响,从而提高导电线路的精细程度与可靠性,进而提高封装机构的品质与可靠性。且本实施例直接通过第一阻焊层包裹导电线路,进而进行绝缘层塑封,将芯片塑封与封装机构塑封同步进行,减短了生产步骤,省去了介质层,且最终成品封装机构的厚度更薄,封装体积更小,结构更加轻便,且当封装机构为扇出型封装机构时,由于板件更薄,芯片扇出的线路更短,其介质传输损耗也更小。且本实施例的封装机构的制备方法缩短了封装机构的生产供应链,成本相对较低,生产效率相对较高,完全兼容常规的的封装机构制程设备,适用性广,可推广性强。

95.在其他实施例中,在去除掉可分离支撑层后,还可以通过积层法在导电线路远离第一阻焊层的一侧制备至少一层底层线路层,进而在至少一层底层线路层远离第一阻焊层的一侧的第二预设位置上制备第二阻焊层。本实施例在第二预设位置制备第二阻焊层的具体步骤与前述实施例相同,请参阅前文,在此不再赘述。

96.在一个具体的应用场景中,可以在导电线路远离第一阻焊层的一侧压合底部绝缘层和铜层,然后采用贴膜、曝光、显影、蚀刻、退膜的方法制作第一层底部导电线路,然后重复以上步骤,逐层制作最终得到至少一层底部线路层。制作完所有的底部线路层后,再在最外侧的底部线路层的相关位置制备第二阻焊层以及表面处理层,以将用于植球或与其他元件或设备进行电连接的位置裸露出来。在另一个具体的应用场景中,也可以将所有的绝缘层和铜层交叠放置一次性压合形成至少一层底层线路层。

97.其中,底部线路层的具体数量可以基于实际需求而定,例如:3层、8层、10层等,在此不做限定。在一个具体的应用场景中,至少一层底层线路层的数量范围可以为1-20层。

98.在其他实施例中,对芯片进行塑封后,可以通过积层法在绝缘层远离导电线路的一侧制备至少一层顶层线路层,并在至少一层顶层线路层远离绝缘层的一侧制备第三阻焊层。

99.在一个具体的应用场景中,可以在绝缘层远离导电线路的一侧采用压合、化学镀铜、溅射钛/铜或电镀的方式制备一层铜层,然后采用贴膜、曝光、显影、蚀刻、退膜的方法在该铜层上制作得到第一层顶层线路层,随后在第一层顶层线路层上方逐层制作顶层线路层。在另一个具体的应用场景中,也可以将所有的顶层绝缘层和顶层铜层交叠放置绝缘层上,通过一次性压合形成至少一层顶层线路层。

100.其中,顶层线路层的具体数量可以基于实际需求而定,例如:3层、8层、10层等,在此不做限定。在一个具体的应用场景中,至少一层顶层线路层的数量范围可以为1-20层。

101.其中,当封装机构需要制备至少一层底层线路层和至少一层顶层线路层以及相关结构时,可以先制备至少一层底层线路层及其相关结构,再制备至少一层顶层线路层及其相关结构;也可以先制备至少一层顶层线路层及其相关结构,再制备至少一层底层线路层及其相关结构;也可以同时制备。其中,当先制备至少一层顶层线路层及其相关结构,再制备至少一层底层线路层及其相关结构时,可以减少可剥离铜层的载体层分离时造成绝缘层产生裂纹的风险,而当先制备至少一层底层线路层及其相关结构,再制备至少一层顶层线路层及其相关结构时,可以制作更精细的底层线路层。

102.在其他实施例中,可以通过在至少一层底层线路层和/或至少一层顶层线路层之间制备金属化通孔和/或金属化盲孔,以实现各线路层之间的导通。

103.在一个具体的应用场景中,在制备至少一层底层线路层时,可以先在导电线路远离芯片的一侧压合底部绝缘层和铜层,然后采用激光或plasma的方法在底部绝缘层和铜层上制作盲孔和/或通孔,进一步采用化学镀铜和/或电镀实现盲孔和/或通孔的金属化,以实现底层线路层的层间互连,然后采用贴膜、曝光、显影、蚀刻、退膜的方法在铜层上制作第一层底部线路层,然后重复以上步骤,逐层制作最终得到至少一层底部线路层。在另一个具体的应用场景中,在制备至少一层底层线路层时,可以在导电线路远离第一阻焊层的一侧真空贴覆abf材料,从而得到底部绝缘层,然后采用激光或plasma的方法在底部绝缘层制作盲孔和/或通孔,再进一步采用化学镀铜或溅射钛/铜或电镀的方法实现盲孔和/或通孔的金属化,以及在底部绝缘层上形成一层铜层,然后采用贴膜、曝光、显影、图形电镀、退膜、快速蚀刻的方法在该铜层上制作第一层底部导电线路,然后重复以上步骤,逐层制作最终得到至少一层底部线路层。在另一个具体的应用场景中,在制备至少一层底层线路层时,也可以在导电线路远离第一阻焊层的一侧真空贴附光敏材料,然后采用曝光的方法制作盲孔,然后对光敏材料固化得到底部绝缘层,进一步采用化学镀铜或溅射钛/铜或电镀的方法实现盲孔的金属化,以及在底部绝缘层上形成一层铜层,然后采用贴膜、曝光、显影、图形电镀、退膜、快速蚀刻的方法在该铜层上制作第一层底部导电线路,然后重复以上步骤,逐层制作最终得到至少一层底部线路层。在另一个具体的应用场景中,还可以综合使用上述三种方法依次逐层制作得到至少一层底部线路层。

104.在一个具体的应用场景中,在制备至少一层顶层线路层时,可以先采用激光或plasma的方法在绝缘层上制备盲孔和/或通孔,进一步采用化学镀铜或溅射钛/铜的方法实现盲孔和/或通孔的金属化,以及在绝缘层远离芯片的一侧上形成一层铜层,然后通过电镀铜填充盲孔和/或通孔,并加厚绝缘层的铜层,或通过电镀铜加厚绝缘层的铜层和盲孔和/或通孔孔壁的金属化层,并采用树脂塞孔将盲孔和/或通孔填充满。再采用贴膜、曝光、显影、蚀刻、退膜的方法制作得到第一层顶层线路层。随后再在第一层顶层线路层上方逐层制作剩余的顶层线路层。其中,逐层制作剩余的顶层线路层的方法与前述逐层制作剩余的底层线路层的方法类似,请参阅前文,在此不再赘述。

105.制备完所有的顶层线路层后,在最顶层的线路层远离芯片的一侧上制备第三阻焊层。在一个具体的应用场景中,可以在最顶层的线路层远离芯片的一侧整板制备第三阻焊层,然后对整板的第三阻焊层进行开窗,以裸露出部分用于植球、与其他元件或设备电连接

或印刷锡膏或助焊剂的最顶层的线路层。

106.其中,第三阻焊层的材质、制备方法与前述实施例的第二阻焊层、第一阻焊层相同,请参阅前文,在此不再赘述。

107.上述实施例在逐层制备线路层的过程中制备金属化盲孔和/或通孔进行层间互联,在其他实施例中,可以在对芯片进行塑封前,以导电线路或可剥离铜箔为基础,在其上采用贴干膜、曝光、显影、电镀铜柱、退膜的方式制作得到导电铜柱,再对芯片与导电铜柱进行塑封,并将绝缘层打磨至指定厚度,使导电铜柱顶部显露出来,以便于导通其他线路层,实现各线路层之间的层间互联。

108.在其他实施例中,在制备第一阻焊层时,除了基于芯片的焊盘凸点进行开窗外,还可以同时基于金属化盲孔的位置进行开窗,得到第一阻焊层上的预设孔,以通过预设孔裸露部分导电线路。进而在制备出绝缘层后,基于第一阻焊层的预设孔的位置对绝缘层进行钻孔,得到绝缘层上的通孔,进而对其进行金属化,实现电线路以及顶层线路层的连通,进而连通绝缘层上下各线路层。

109.在其他实施例中,在封装机构制备完顶层线路层和/或底层线路层后,可以在整个板件上制备通孔,然后采用对该通孔化学镀铜和/或电镀铜以进行金属化,进而实现各线路层的层间互连。其中,本实施例对该通孔是否需要树脂塞孔限定,具体地,如果该通孔后续将用于插接安装元器件,则不需要树脂塞孔;如果不需要安装元器件或者通孔一端需要金属化用来贴装元器件,则需要进行树脂塞孔。

110.请参阅图4,图4是本技术封装机构一实施例的结构示意图。

111.本实施例的封装机构100包括导电线路13、第一阻焊层14、芯片15、绝缘层16以及第二阻焊层17。其中,第一阻焊层14与导电线路13的一侧贴合设置,并填充满导电线路13之间的空隙,且第一阻焊层14上设置有至少一个孔141,至少一个孔141用于裸露部分导电线路13。芯片15设置于第一阻焊层14远离导电线路13的一侧,且芯片15穿设至少一个孔141与导电线路13电连接;绝缘层16盖设在芯片15上,并填充满芯片15与第一阻焊层14之间的空隙,从而对芯片15进行塑封,而第二阻焊层17,设置于导电线路13远离第一阻焊层14的一侧。

112.也就是,导电线路13靠近第二阻焊层17的一侧与第二阻焊层17靠近导电线路13的一侧共面。第一阻焊层14位于导电线路13远离第二阻焊层17的一侧,并将导电线路13包裹在其中,第一阻焊层14靠近第二阻焊层17的一侧与导电线路13靠近第二阻焊层17的一侧共面。

113.绝缘层16位于芯片15远离导电线路13的一侧,并将芯片15和第一阻焊层14包裹在其中,绝缘层16靠近第一阻焊层14的一侧与第一阻焊层14靠近绝缘层16的一侧共面。

114.通过上述结构,本实施例的封装机构能够通过绝缘层包裹塑封芯片,进而利用第一阻焊层和绝缘层将导电线路除接触第二阻焊层一侧外的其他侧保护起来,从而减少导电线路可能受到的影响,从而提高导电线路的精细程度与可靠性,进而提高封装机构的品质与可靠性。且本实施例直接通过第一阻焊层包裹导电线路,进而进行绝缘层塑封,省去了介质层,最终成品封装机构的厚度更薄,封装体积更小,结构更加轻便,且当封装机构为扇出型封装机构时,由于板件更薄,芯片扇出的线路更短,其介质传输损耗也更小。

115.在其他实施例中,绝缘层16位于芯片15远离导电线路13的一侧可以仅将芯片15包

裹在其中,此时绝缘层16靠近导电线路13的一侧与第一阻焊层14靠近第二阻焊层17的一侧共面。

116.在其他实施例中,芯片15包括芯片本体152以及至少一个焊盘凸点151。而芯片本体152分别与至少一个焊盘凸点151电连接。而至少一个焊盘凸点151分别对应穿设第一阻焊层14上的至少一个孔141与导电线路13焊接,从而导通芯片本体152与导电线路13。

117.芯片15可以包括倒装芯片或其他芯片。

118.在其他实施例中,绝缘层16盖设在芯片15上,并填充满芯片15、焊盘凸点151以及第一阻焊层14之间的空隙,从而完成芯片15以及导电线路13之间的塑封,进而封装整个板件。

119.在其他实施例中,导电线路13的一侧与至少一个孔141对应的位置处贴合设置有表面处理层(图中未示出),且表面处理层设置于导电线路13与焊盘凸点151之间,以提高芯片15通过焊盘凸点151贴装到裸露的导电线路13上的品质。

120.其中,表面处理层包括银层、镍层、钯层、金层、锡层、有机金属化合物层中的一种或多种,具体可以基于实际需求进行选择。

121.在其他实施例中,导电线路13的线路宽度范围为1-20微米,即导电线路13可以为超精细导电线路,例如:1微米、5微米、8微米、10微米、13微米、16微米、20微米等,具体可以基于实际需求进行选择。

122.在其他实施例中,导电线路13包括铜线路、银线路、金线路、镍线路、锡线路、钯线路、钴线路、钌线路、钼线路中的一种或多种,具体可以基于实际需求进行选择。

123.其中,导电线路13可以用于将芯片15的引脚扇出,还用于与芯片15的焊盘凸点151进行焊接,以导通芯片15。

124.在其他实施例中,导电线路13的线路宽度范围也可以为任意宽度范围。

125.在其他实施例中,第一阻焊层14的厚度范围为5-50微米。具体可以为5微米、10微米、13微米、20微米、24微米、26微米、28微米、30微米、35微米、36微米、39微米、42微米、46微米、50微米等。其中,第一阻焊层14的厚度大于导电线路13的厚度,以将导电线路13整个覆盖保护,并填充满导电线路13之间的空隙。

126.在其他实施例中,第二阻焊层17上形成有至少一个通槽171,至少一个通槽171裸露导电线路13远离第一阻焊层14一侧的部分表面。而该部分表面可以用于在导电线路13上植球,进而用于将封装机构100与印制电路母板、其他元件或其他设备焊接。

127.第二阻焊层17用于在封装机构100运输、存储和使用过程中对导电线路13起到防氧化、防腐蚀、防刮伤、电气绝缘和隔绝水汽的作用,且在封装机构100与印制电路母板、其他元件或其他设备焊接时起阻焊作用。

128.在其他实施例中,绝缘层16可以包括有机树脂层和二氧化硅层,而二氧化硅层在绝缘层16中的的占比范围为1-95%,具体可以为1%、20%、50%、62%、75%、80%、90%、95%等,具体可以基于实际情况进行设置,在此不做限定。

129.其中,绝缘层16的厚度大于或等于芯片15远离导电线路13一侧到第一阻焊层14远离导电线路13一侧之间的高度差值,以便于将整个芯片15进行塑封。

130.请参阅图5,图5是本技术封装机构另一实施例的结构示意图。其中,本实施例的封装机构中导电线路、第一阻焊层、芯片、焊接凸点以及绝缘层之间的连接关系、位置结构以

及厚度范围、组成等都与前述实施例相同,请参阅前文,在此不再赘述。

131.在本实施例中,封装机构200还包括:至少一层底层线路层220和/或至少一层顶层线路层219。

132.其中,至少一层底层线路层220层叠设置于导电线路213与第二阻焊层217之间。具体地,每一层底层线路层220都包括底部导电线路2201、底部绝缘层2203和至少一个互连孔2202。至少一个互连孔2202靠近芯片的一侧与导电层连接,互连孔2202远离芯片的一侧与底部导电线路2201连接,而底部绝缘层2203填充满导电层与底部导电线路2201之间的空隙。此处的导电层包括其他底部导电线路2201或导电线路213。互连孔2202可以为金属化孔或金属柱,具体可以包括通孔或盲孔。

133.整个至少一层底层线路层220远离芯片的一侧的第二预设位置上贴合设置有第二阻焊层217。具体地,至少一层底层线路层220距离芯片最远的底部导电线路2201远离芯片的一侧的第二预设位置上贴合设置有第二阻焊层217。该底部导电线路2201未被第二阻焊层217覆盖的位置用于将封装机构200与印制电路母板、其他元件或其他设备焊接。

134.而至少一层顶层线路层219设置于绝缘层远离芯片的一侧。具体地,于绝缘层远离芯片的一侧上贴合设置有第一层顶层线路层226,至少一层顶层线路层219设置于第一层顶层线路层226远离芯片的一侧。

135.其中,每一层顶层线路层219包括顶部导电线路、顶部绝缘层和至少一个互连孔,其具体的设置方式与底层线路层220类似,请参阅前文,在此不再赘述。

136.整个至少一层顶层线路层219远离芯片的一侧的第三预设位置上贴合设置有第三阻焊层218。具体地,至少一层顶层线路层219距离芯片最远的顶部导电线路远离芯片的一侧的第三预设位置上贴合设置有第三阻焊层218。该顶部导电线路未被第三阻焊层218覆盖的位置用于焊接被动元器件或各类芯片及模组。

137.在其他实施例中,封装机构200还包括:金属化通孔222和/或金属化盲孔223。其中,金属化通孔222贯穿整个封装机构200,可以连通所有线路层或部分线路层,而金属化盲孔223设置在封装机构200内部,连通部分线路。

138.其中,金属化盲孔223可以基于实际需求连通任意线路层。

139.本实施例的金属化盲孔223包括金属盲孔2231以及导电铜柱2241。金属盲孔2231和导电铜柱2241可以连通底层线路层220与顶层线路层219。在其他实施例中,金属盲孔2231和导电铜柱2241可以位于至少一层底层线路层220之间或至少一层顶层线路层219之间。

140.请参阅图6,图6是本技术封装机构又一实施例的结构示意图。其中,本实施例的封装机构中至少一层底层线路层、至少一层顶层线路层、金属化盲孔、金属化通孔、导电线路、第一阻焊层、芯片、焊接凸点以及绝缘层之间的连接关系、位置结构以及厚度范围、组成等都与前述实施例相同,请参阅前文,在此不再赘述。

141.本实施例的封装机构300还包括电阻303、电容304、电感305、被动元件302以及功能半导体器件301中的一种或多种。其中,电阻303、电容304和电感305可以以薄膜的形式埋入在底部线路层中,并与底部线路接触,以导通;而顶部线路层中还可以含有被动元件302和功能半导体器件301,其中,被动元件302可以包括电阻、电容和电感中的一种或多种;功能半导体器件301可以包括存储器件、功率器件、逻辑器件、光电器件、模拟器件、分立器件

中的一种或多种;在实施例中,功能半导体器件301通过引线306与顶部线路层互连。

142.通过上述结构,本实施例的封装机构通过导电线路、芯片以及绝缘层的设置,节省掉了介质层的存在,进而能够得到厚度更薄、封装体积更小的封装机构,提高封装机构的轻便度与可适用范围,并因介质层的去除,减短了封装机构内介质传输损耗,且通过至少一层底层线路层、至少一层顶层线路层、金属化通孔和/或盲孔以及其他元件等进一步地发展出封装机构的三维封装,从而进一步提高封装机构的性能和通用性。

143.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。