1.本技术涉及流体控制领域,特别是涉及一种电子膨胀阀。

背景技术:

2.电子膨胀阀是使用致动器作为执行件以驱动阀芯运动而实现开闭阀的一种流量控制阀。电子膨胀阀在关阀的时候,由于致动器往往在阀芯与阀座接触后继续工作一段时间才停止,导致阀芯与阀座之间产生较大的作用力,该作用力会使阀芯与阀座之间产生摩擦力,该摩擦力导致在再次开阀时需要致动器提供足够高的启动扭矩才能开阀,否则,会出现堵转或者失步的现象。

3.因此,如何避免电子膨胀阀的堵转或失步成为当下的研究热点。现有技术中虽然存在一些解决的方法,但是这些方法通常具有以下问题:第一,有些方法需要更换电机,这会造成成本的增加;第二,有些方法会引起噪声和磨损,这会影响电子膨胀阀的使用寿命。

技术实现要素:

4.为了解决上述问题,本技术提供一种电子膨胀阀,具有阀芯和致动器,所述致动器用于带动所述阀芯进行线性运动,所述致动器包括:电机,具有转子组件,所述转子组件设有第一容纳部;驱动组件,具有驱动轴,所述驱动组件与所述阀芯相连接,所述驱动组件设有第二容纳部;扭簧,所述扭簧的一端设置在所述第一容纳部内,另一端设置在所述第二容纳部内;其中,所述扭簧选择为所述扭簧每扭转压缩1

°

所产生的扭矩值ts为所述电机的额定扭矩值tm的p倍,40%≤p≤200%。

5.可选地,所述第一容纳部内和/或所述第二容纳部内设有允许所述扭簧的端部沿所述转子组件的轴线相对转动的间隙,所述间隙用于使得在所述扭簧开始扭转压缩前,所述转子组件相对于所述驱动组件先旋转角度α,0≤α≤5

°

。

6.可选地,所述电子膨胀阀还包括:阀体,所述阀体内设有所述阀芯的落座面,所述阀芯设有抵接所述落座面的密封面,所述落座面和所述密封面中的一者为斜面,所述斜面与所述驱动组件的轴线形成的夹角β的范围为18-1.4

×

(1/p α)≤β≤25-0.7

×

(1/p α)。

7.可选地,所述电子膨胀阀还包括:阀体,所述阀体内设有所述阀芯的落座面,所述阀芯设有抵接所述落座面的密封面,所述落座面和所述密封面中的一者为斜面,所述斜面与所述驱动组件的轴线所成的夹角β为15

°‑

20

°

。

8.可选地,所述落座面和所述密封面中的另一者为弧形。

9.可选地,所述驱动组件还包括与所述阀芯相连接的线性可移动件,所述驱动轴与所述线性可移动件螺纹配合以将所述驱动轴的转动运动转化为所述线性可移动件和所述阀芯的线性运动。

10.可选地,所述转子组件包括转子及固定在所述转子内或与转子一体形成的衬套,所述第一容纳部设置在所述衬套上。

11.可选地,所述衬套包括径向延伸的支撑部和衬套部,所述第一容纳部位于所述支

撑部中,所述衬套部套设于所述驱动轴与所述扭簧之间,所述支撑部与所述衬套部固定连接或一体成型。

12.可选地,所述驱动组件还包括固定设置在所述驱动轴上或与所述驱动轴一体形成的止转部,所述第二容纳部设置在所述止转部上。

13.可选地,所述扭簧的两端均沿着所述转子组件的轴线方向延伸。

14.可选地,在所述阀芯完全抵接在所述落座面上之后,所述电机持续不再控制电信号以使所述扭簧至少部分释放。

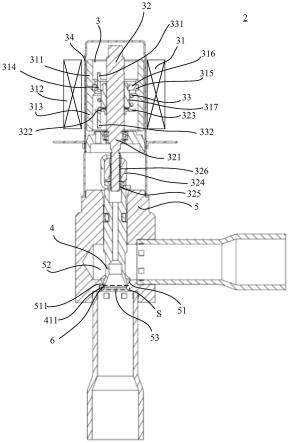

15.本技术实施例根据电机的额定扭矩为电子膨胀阀设置相应的扭簧,并使扭簧的两端分别与转子组件和驱动组件连接。通过扭簧的选取以及扭簧的连接关系的设置使得电子膨胀阀的致动器能够短时地提供高于电机的额定扭矩的启动扭矩,从而提高了电子膨胀阀避免堵转或失步的能力。另外,由于扭簧为弹性材料,因此可以减小电子膨胀阀的噪声和磨损,延长了电子膨胀阀的使用寿命。

16.另外,在本技术的一些实现方式中,第一容纳部和第二容纳中设置有允许在扭簧开始扭转压缩之前允许转子组件相对于驱动组件预先旋转0

°‑5°

的间隙,可根据该间隙和扭簧的设置来选择致动器所能打开的阀芯和阀座之间形成的落座角度。通过将落座角度设置在由扭簧与间隙的参数共同形成的取值范围内,可使电磁膨胀阀能短时的提供足够高的启动扭矩以避免堵转或失步的现象,同时可使电子膨胀阀耐磨损且噪声小且可使其具有较长的自然使用寿命。

附图说明

17.为了便于理解本技术,在下文中基于示例性实施例并结合附图来更详细地描述本技术。在附图中使用相同或相似的附图标记来表示相同或相似的构件。应该理解的是,附图仅是示意性的,附图中的构件的尺寸和比例不一定精确。

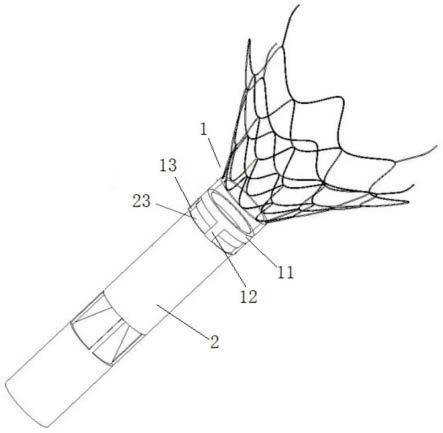

18.图1是现有技术中的电子膨胀阀的局部结构示意图。

19.图2是本技术实施例提供的电子膨胀阀的纵向剖视图。

20.图3是图2中的致动器的结构示意图。

21.图4是图3中的间隙的示意图。

22.图5是图3中的间隙的另一示意图。

23.图6是图2中的s处的结构示意图。

24.图7是图2中的s处的结构的另一示意图。

25.图8是s处的结构的对照示意图。

具体实施方式

26.以下参照附图对本技术的流量控制阀的实施方式进行说明,说明中的“上下”的概念与图中的上下对应。

27.现有的电子膨胀阀包括致动器、阀芯和阀口,致动器可以驱动阀芯进行线性运动以对阀口进行开闭。如图1所示,现有的电子膨胀阀1的致动器11包括电机111和驱动轴112,电机111包括定子113和转子114,当定子113通电后,定子113可以产生磁场,该磁场能够驱动转子114旋转,转子114的旋转可使驱动轴112带动阀芯进行线性运动以对阀口进行开闭。

28.为了避免堵转或失步的现象,现有技术中的一种方法是将电机111更换为可以提供更大扭矩的电机,但是这样一方面会增加成本,另一方面会增大电子膨胀阀的体积。现有技术中还有另一种方法,如图1所示,致动器11内设有衬套115、销116以及止转片117。衬套115与转子114固定连接,止转片117与驱动轴112固定连接,销116的一端固定嵌入在衬套115内,另一端插入在止转片117中,转子114可通过销116带动驱动轴112转动。止转片117上设有允许销116沿着转子114的轴线转动的间隙,当电子膨胀阀1从闭阀状态开阀时,间隙允许转子114在驱动轴112旋转之前带动销116预先旋转预定的角度,以获取一定的冲力。当销116转至与止转片117碰撞时,该冲力也一并作用于驱动轴112从而为驱动轴112短时的提供高于电机额定扭矩的启动扭矩。然而,本技术的发明人发现,图1所示的电子膨胀阀1不可避免地会产生一定的噪声,同时硬性的连接会导致金属疲劳断裂从而导致失效。

29.为了解决上述问题,本技术实施例提供一种电子膨胀阀2。如图2所示,该电子膨胀阀2包括致动器3、阀芯4和阀体5。

30.致动器3包括电机31、驱动组件32、扭簧33以及壳体34。

31.如图2所示,电机31包括定子312和转子组件311。定子312位于壳体34的外部,当定子312通电后,定子312产生磁场。转子组件311包括位于壳体34内部的转子313,转子313在磁场的驱动下能够进行旋转。结合图3清晰的示出,转子组件311上设有第一容纳部314,用于容纳扭簧33。

32.继续参见图2和图3,驱动组件32包括部分地位于转子313内的驱动轴321,并且包括第二容纳部322,亦用于容纳扭簧33。

33.结合图2、3所示,扭簧33套设在驱动轴321上。扭簧33的一端331设置在第一容纳部314内,另一端332设置在第二容纳部322内。扭簧33可使驱动组件32随转子313一起旋转。

34.参见图2,阀芯4与驱动组件32连接,且可被驱动组件32驱动以进行线性运动,例如图2中的上下运动。能够理解,此处所说的阀芯进行线性运动,是指其至少能够沿图中的上下方向运动,阀芯也可以在线性运动的同时进行旋转运动,在这种情况下,整个驱动组件也可以进行线性运动与旋转运动的复合运动,这种方案也落在本发明的范围内。

35.继续参见图2,壳体34固定连接于阀体5上。阀体5内设置有阀座部51和阀室52,阀座部51可与阀体5一体形成,或者,也可以是在阀体5内通过其他部件单独形成。阀座部51位于阀体5的下端,阀座部51上设有落座面511,且阀座部51背离阀室52的一端形成有阀口53。阀芯4可通过线性运动以抵接或者远离落座面511。当阀芯4抵接落座面511时,阀口53被关闭以阻断流体在阀口53与阀室52之间流动。当阀芯4远离落座面511时,阀口53被打开以允许流体在阀口53与阀室52之间流动,并且阀芯4的开度可以控制流体的流量。

36.其中,若电机31的额定扭矩值为tm,扭簧33的选择为扭簧33每扭转压缩1

°

所产生的扭矩值ts(即扭力系数)为tm的p倍,p的值为40%≤p≤200%。当然,扭簧的选择也可以理解为,当扭簧33能够传递的扭矩为电机31的额定扭矩值tm时,扭簧33需要扭转压缩0.5

°‑

2.5

°

。例如,电机31的额定扭矩值为12.5mnm(毫牛米)_,扭簧33的扭力系数为6.25mnm/度,则扭簧在扭转压缩2

°

时即可传递12.5mnm的扭矩,此时的p的值为50%。

37.本技术实施例根据电机31的额定扭矩为电子膨胀阀2设置相应的扭簧33,并使扭簧33的两端分别连接转子组件311与驱动组件32,使得在闭阀过程中,电子膨胀阀2的致动器3可以通过扭簧33缓存部分执行力。因此,在阀芯完全关闭后(或者也可以称为在阀芯完

全抵接落座面之后),可以通过持续控制电信号使扭簧33保持扭转,以在开阀时扭簧可释放扭簧变形力同时产生冲力以使致动器3能够短时的提供高于电机31的额定扭矩的启动扭矩;或者,在阀芯完全关闭后(或者也可以称为在阀芯完全抵接落座面之后),可以结束控制电信号(即关闭控制阀芯的电机所接收到控制电信号),扭簧33释放部分扭簧变形力从而减小作用力,从而减小落座面和阀芯之间的摩擦力,使得在再次开阀时不需要大的启动扭矩。在这两种情况下,扭簧的设置都可以提高电子膨胀阀2避免堵转或者失步的能力。另外,由于本技术实施例使用扭簧33提高扭矩,因此可以避免使用现有技术中的销116,从而可以减少磨损和噪声。

38.需要说明的是,本技术实施例中所述的额定扭矩为额定设计扭矩。具体来说,额定设计扭矩是在设计电子膨胀阀之初,就根据工况(工况由电机所要承受的最大负载决定)所确定的扭矩值,其也可以被称为最大设计扭矩。

39.如前所述,扭簧33的一端331设置在第一容纳部314内,另一端332设置在第二容纳部322内。本技术实施例对于扭簧的结构以及扭簧与第一容纳部和第二容纳部的连接方式不做具体的限定。作为一种实现方式,如图3所示,扭簧33的两端331和332均可沿着转子组件311的轴线的方向延伸。第一容纳部314内设有允许扭簧33的端部331沿转子组件311的轴线相对转动的间隙a,和/或,第二容纳部322内设有允许扭簧33的端部332沿转子组件311的轴线相对转动的间隙b。间隙a和/或b的总和用于使得在扭簧33开始扭转压缩前,转子组件311相对于驱动组件32先旋转角度α。

40.本技术实施例通过在第一容纳部和/或第二容纳部上设置间隙,可以使扭簧33在开始扭转压缩前,转子组件通过预先旋转的角度α的同时获得一定的速度,从而获取额外的冲力,该冲力可使扭簧在传递电机的额定扭矩的基础上还能够额外的传递冲力所形成的扭矩,通过扭簧和间隙的配合可以进一步提高电子膨胀避免堵转或失步的能力。此外,由于扭簧为弹性材料,因此可以减小扭簧传递冲力时形成的噪声和磨损,延长了电子膨胀阀的使用寿命。

41.本技术实施例对于间隙的大小不做具体的限定,只要间隙a和/或b的总和的设置可以满足在扭簧33开始在扭转压缩前,转子组件311能够相对于驱动组件32先旋转角度α即可。作为一种实现方式,间隙a和/或b的总和的设置可以满足开阀和闭阀时,在扭簧33开始扭转压缩前,转子组件311能够相对于驱动组件32先旋转角度的区间为0≤α≤5

°

,以在阀芯运动至上极限或者下极限位置时对抗由阀座与阀芯之间的作用力所产生的摩擦力。

42.本技术实施例对于间隙位置不做具体的限定。作为一种实现方式,如图4和图5中的(a)所示,第一容纳部314和第二容纳部322均未设置间隙,即间隙a和间隙b均为0。或者,如图4和图5中的(b)或(c)所示,第一容纳部314或者第二容纳部322中的一个内设置有间隙,即间隙a或间隙b中的一者为0,另一者不为0。又或者,如图4和图5中的(d)所示,第一容纳部314和第二容纳部322内均设置有间隙,即间隙a和间隙b均不为0。

43.发明人发现,间隙a和b的大小能够决定冲力的大小,而冲力的大小对电子膨胀阀避免堵转或失步的能力以及电子膨胀阀的磨损和噪声都是相关的。在同样的设计基准下,或者其他条件不变的情况下,间隙越大,冲力越大,避免堵转或失步的能力越强,而电子膨胀阀的磨损和噪声也越大,同时其自然使用寿命越短;反之,间隙越小,冲力越小,避免堵转或失步的能力越弱(也就说增加了堵转或者失步的风险),电子膨胀阀的磨损和噪声越小,

同时其自然使用寿命越长。

44.为了平衡上述防堵转或失步能力、耐磨损性能以及防噪声性能,本技术实施例通过将间隙设置为允许转子组件相对于驱动组件32先旋转角度α,0≤α≤5

°

。结合扭簧的扭力系数的选取,扭簧和间隙的设置可使扭簧33扭转压缩0.5

°‑

7.5

°

之后,驱动组件32才跟随扭簧33一起旋转,从而为电子膨胀阀短时的提供足够高的启动扭矩以避免堵转或失步,同时该间隙的设置使电子膨胀阀耐磨损且噪声小,同时其自然使用寿命较长。

45.本技术实施例对于第一容纳部314和第二容纳部322的具体位置不做具体的限定。作为一种实现方式,第一容纳部可以直接位于转子313内。作为另一种实现方式,如图2所示,转子组件311还包括衬套315。衬套315可固定在转子313内,或者还可以与转子313一体的形成。本技术对衬套的固定的方式不做具体的限定,例如,如图2所示,衬套315可嵌入在转子中,或者,衬套315还可以通过连接件与转子进行连接。第一容纳部314可设置在衬套上。这样的设置不需要改变转子的结构,并且易于扭簧的连接。

46.本技术实施例对衬套315的结构不做具体的限定,只要衬套既能与转子连接还具有第一容纳部即可。例如,如图2所示,衬套315包括径向延伸的支撑部316和轴向延伸的衬套部317。支撑部316为大致圆盘形,用于与转子313连接。第一容纳部314位于支撑部316中。衬套部317与支撑部316固定连接,或者还可以与支撑部316一体成型,且衬套部317套设于驱动轴321与扭簧33之间,以为扭簧33提供支撑。

47.作为另一种实现方式,如图2所示,驱动组件32还包括止转部323。止转部323可以固定设置在驱动轴321上(例如,通过连接件固定连接),或者还可以与驱动轴321一体的形成。图中所示的止转部323包括径向延伸的平板部,第二容纳部322设置在止转部323上。

48.结合前文可知,驱动组件32与阀芯4连接,以驱动阀芯4进行线性运动而抵接或者远离落座面511。如图2所示,阀芯4上设有密封部41,密封部41上设有与落座面511接触的密封面411。当阀芯4抵接落座面511时,密封面411与落座面511接触形成线接触6,以对阀口53进行关闭并防止内泄。发明人发现,如果密封面411与落座面511的设计不合理,要么会造成磨损、引起噪声和导致致动器堵转或失步,要么会使阀体5形成内部泄漏。

49.发明人进一步发现,密封面411与落座面511中的斜面(图2中的斜面为落座面511)与驱动组件32的的轴线的角度β(下称落座角度)与致动器的防堵转或失步性能以及电子膨胀阀的防内漏的性能息息相关。当落座角度β越小时,防止电子膨胀阀的内漏的性能越好,但密封面411和落座面511之间的作用力所导致的摩擦力也越大,而再次开阀时需要的启动扭矩也相应的越大(即致动器越容易堵转或失步);反之,当落座角度β越大时,密封面411和落座面511之间的作用力所导致的摩擦力越小,再次开阀时需要的启动扭矩越小(即致动器越不容易堵转或失步),但防止电子膨胀阀的内漏的性能越差。也就是说,扭簧及间隙a和/或b的设置可以决定其所能打开的落座角度β,扭簧在驱动轴旋转之前所能扭转压缩的角度a(由p和α共同决定)越大,所能打开的落座角度β的区间越大,且所能打开的落座角度的最小值越小。例如,若扭簧在驱动轴旋转之前,扭簧可以扭转压缩的角度a为7.5

°

,致动器可以打开的落座角度β的区间为7.5

°‑

20

°

;若扭簧在驱动轴旋转之前,扭簧可以扭转压缩的角度a为4

°

,致动器可以打开的落座角度β的区间为12.25

°‑

22.5

°

;若扭簧在驱动轴旋转之前,扭簧可以扭转压缩的角度a为0.5

°

,致动器可以打开的落座角度β的区间为17

°‑

25

°

。

50.结合上述发明人的发现,为了解决上述问题,如图6-7所示,本技术实施例将落座

面511和密封面411中的一者设置为斜面,另一者为弧形面。需要说明的是,弧形面不只是圆弧形的弧形面,也可以是任意曲线所形成的弧形面。

51.本技术实施例对斜面或弧形面的位置不做具体的限定。例如,如图6所示,图6(a)为闭阀状态的示意图,图6(b)为开阀状态的示意图,斜面设置在落座面511上,弧形面设置在密封面411上,当弧形的密封面411抵接斜面的落座面511时形成线接触6;或者如图7所示,图7(a)为闭阀状态的示意图,图7(b)为开阀状态的示意图,斜面设置在密封面411上,弧形面设置在落座面511上,当斜面形的密封面411抵接弧形面的落座面511时形成线接触6。另外,图8示出了将落座面和封闭面都设置为斜面的参考图,图8(a)为闭阀状态的示意图,图8(b)为开阀状态的示意图,当将密封面411和落座面511均设置为斜面时,斜面形的密封面411抵接斜面形的落座面511时会形成由多个线接触,该多个线接触会形成的接触面。由于密封面为面接触,这会导致阀芯和阀座之间的作用力较大从而导致摩擦力较大。而本技术实施例将一者设置为斜面另一者设置为弧形面(参考图6和图7)是为了使接触面6是通过弧面与斜面的线接触而形成的,可以避免由双斜面接触(参考图8)形成的面接触而导致的摩擦力(阀座与阀芯的作用力所形成的摩擦力)大的问题。

52.本技术实施例对斜面的结构不做具体的限定。结合图6-7所示,斜面与驱动组件32的轴线形成的夹角为β。作为一种实现方式,β的范围为:18-1.4

×

(1/p α)≤β≤25-0.7

×

(1/p α)。优选的,斜面与驱动组件32的轴线形成的夹角为β为15

°‑

20

°

之间的角度。

53.本技术实施例通过将落座面511和密封面411中的一者设置为斜面,且将斜面与驱动组件32的轴线形成的夹角β限定为与p值和α值相关,可以提高电子膨胀阀避免堵转或失步的性能的同时还能防止电子膨胀阀的内漏,此外,还能提高阀芯的耐磨损性能以及降低电子膨胀阀的噪声,同时延长电子膨胀阀的自然使用寿命。

54.本技术实施例对驱动组件和阀芯的连接方式不做具体的限定。作为一种实现方式,如图2所示,驱动组件32还包括与阀芯4相连接的线性可移动件324,阀芯4可与线性可移动件324固定连接。本技术对线性可移动件324不做具体的限制,例如,可以是螺母或者是涡轮。驱动轴321的下端设有螺纹325,线性可移动件432上设有与螺纹325配合的螺纹326,通过螺纹325与螺纹326的连接可将驱动轴321的转动运动转化为线性可移动件324和阀芯4的线性运动。

55.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。