1.本公开涉及输气管道无人站场控制技术领域,特别涉及一种无人站场远程监控系统及无人站场远程监控方法。

背景技术:

2.无人站场及其相关技术是实现天然气管网在生产运行期管理升级的重要技术。为了实现对站场的远程监控,需要解决无人站场控制和保护、压缩机远程控制、在线诊断及维护、天然气管道站场及阀室自动分输与控制、报警管理系统优化及无外电环境下阀室一体化控制撬装小屋等技术难题。如果这些问题解决,按照无人站场及其相关技术进行实施,调控中心可实现对站场的远程一键操作,站场可实现仅配置维修维护人员且不配置运行操作人员。

3.然而,由于目前无法解决上述技术难题,因而无法真正地实现对无人站场的远程监控。为此,亟需提供一种无人站场的远程监控系统。

技术实现要素:

4.本公开实施例提供了一种无人站场远程监控系统及实现无人站场监控方法。所述技术方案如下:

5.第一方面,提供了一种无人站场远程监控系统,所述系统包括:

6.至少一台工程师工作站、至少三台操作员工作站、至少八台工业以太网交换机、至少四套可编程逻辑控制器、至少两台站场控制系统服务器、至少两台远维数据接口服务器、至少一台机械振动服务器、至少一台流量计算机以及至少一台时钟服务器;

7.所述至少一台工程师工作站、所述至少三台操作员工作站、所述至少四套可编程逻辑控制器、至少两台站场控制系统服务器、至少两台远维数据接口服务器、至少一台机械振动服务器、至少一台流量计算机以及至少一台时钟服务器接入至少一台工业以太网交换机,所述至少一台操作员工作站与所述机械振动服务器,所述流量计算机与至少一套可编程逻辑控制器连接;

8.其中,所述工程师工作站用于提供对无人站场进行监控的可视化界面;

9.所述操作员工作站用于对无人站场进行操控;

10.所述工业以太网交换机用于与外部网络进行连接;

11.所述可编程逻辑控制器用于对所述系统的信号进行监控;

12.所述站场控制系统服务器用于在所述系统与调控中心之间进行通信;

13.所述远维数据接口服务器用于对所述系统的数据进行维护;

14.所述机械振动服务器用于进行数据采集、状态显示、故障预警、振动分析、压缩机图谱分析、报表及报警信息发布;

15.所述流量计算机用于计算管道站场流量,并对阀室进行分输;

16.所述时钟服务器用于在所述系统中进行时钟同步。

17.在本公开的另一个实施例中,所述至少八台工业以太网交换机包括第一工业以太网交换机、第二工业以太网交换机、第三工业以太网交换机、第四工业以太网交换机、第五工业以太网交换机、第六工业以太网交换机、第七工业以太网交换机及第八工业以太网交换机;

18.其中,所述第一工业以太网交换机和第二工业以太网交换机组成一个交换机组,所述第三工业以太网交换机、第四工业以太网交换机及第五工业以太网交换机组成一个交换机组,所述第六工业以太网交换机和第七工业以太网交换机组成一个交换机组,所述第八工业以太网交换机组成一个交换机组。

19.在本公开的另一个实施例中,所述工程师工作站的第一网卡接入所述第一工业以太网交换机,所述工程师工作站的第二网卡接入所述第二工业以太网交互机。

20.在本公开的另一个实施例中,所述至少三台操作员工作站包括第一操作员工作站、第二操作员工作站及第三操作员工作站;

21.所述第一操作员工作站的第一网卡接入所述第七工业以太网交换机,所述第一操作员工作站的第二网卡接入所述第六工业以太网交换机;

22.所述第二操作员工作站的第一网卡接入所述第七工业以太网交换机,所述第二操作员工作站的第二网卡接入所述第六工业以太网交换机;

23.所述第三操作员工作站的第一网卡接入所述机械振动服务器。

24.在本公开的另一个实施例中,所述至少四套可编程逻辑控制器包括第一可编程逻辑控制器、第二可编程逻辑控制器、第三可编程逻辑控制器及第四可编程逻辑控制器;

25.所述第一可编程逻辑控制器用于监控火气系统信号,所述第二可编程逻辑控制器用于监控过程控制与机组共用辅助系统信号,所述第三可编程逻辑控制器用于监控安全仪表系统信号,所述第四可编程逻辑控制器用于监控压缩机过程控制和安全仪表控制系统信号。

26.在本公开的另一个实施例中,所述第一可编程逻辑控制器的第一网卡接入所述第二工业以太网交换机,所述第一可编程逻辑控制器的第二网卡接入所述第一工业以太网交换机。

27.在本公开的另一个实施例中,所述第二可编程逻辑控制器的第一网卡接入所述第四工业以太网交换机,所述第二可编程逻辑控制器的第二网卡接入所述第五工业以太网交换机,所述第二可编程逻辑控制器的第三网卡接入所述第二工业以太网交换机,所述第二可编程逻辑控制器的第四网卡接入所述第一工业以太网交换机。

28.在本公开的另一个实施例中,所述第三可编程逻辑控制器的第一网卡接入所述第二工业以太网交换机,所述第三可编程逻辑控制器的第二网卡接入所述第一工业以太网交换机。

29.在本公开的另一个实施例中,所述第四可编程逻辑控制器的第一网卡接入所述第二工业以太网交换机,所述第四可编程逻辑控制器的第二网卡接入所述第一工业以太网交换机,所述第四可编程逻辑控制器的第一串口卡接入所述第八工业以太网交换机。

30.在本公开的另一个实施例中,所述至少两台站场控制系统服务器包括第一站场控制系统服务器和第二站场控制系统服务器;

31.所述第一站场控制系统服务器的第一网卡接入所述第三工业以太网交换机,所述

第一站场控制系统服务器的第二网卡接入所述第四工业以太网交换机,所述第一站场控制系统服务器的第三网卡接入所述第五工业以太网交换机,所述第一站场控制系统服务器的第四网卡接入所述第二工业以太网交换机,所述第一站场控制系统服务器的第五网卡接入所述第一工业以太网交换机;

32.所述第二站场控制系统服务器的第一网卡接入所述第三工业以太网交换机,所述第二站场控制系统服务器的第二网卡接入所述第四工业以太网交换机,所述第二站场控制系统服务器的第三网卡接入所述第五工业以太网交换机,所述第二站场控制系统服务器的第四网卡接入所述第二工业以太网交换机,所述第二站场控制系统服务器的第五网卡接入所述第一工业以太网交换机。

33.在本公开的另一个实施例中,所述至少两台远维数据接口服务器包括第一远维数据接口服务器和第二远维数据接口服务器;

34.所述第一远维数据接口服务器的第一网卡接入所述第三工业以太网交换机,所述第一远维数据接口服务器的第二网卡接入所述第四工业以太网交换机,所述第一远维数据接口服务器的第三网卡接入所述第五工业以太网交换机;

35.所述第二远维数据接口服务器的第一网卡接入所述第三工业以太网交换机,所述第二远维数据接口服务器的第二网卡接入所述第四工业以太网交换机,所述第二远维数据接口服务器的第三网卡接入所述第五工业以太网交换机。

36.在本公开的另一个实施例中,所述机械振动服务器的第一网卡接入所述第三操作工作员工作站的第一网卡,所述机械振动服务器的第二网卡接入所述第八工业以太网交换机。

37.在本公开的另一个实施例中,所述流量计算机的第一网卡接入所述第三工业以太网交换机,所述流量计算机的第一串口卡接入所述第二可编程逻辑控制器。

38.在本公开的另一个实施例中,所述时钟服务器的第一网卡接入所述第四工业以太网交换机,所述时钟服务器的第二网卡接入所述第五工业以太网交换机。

39.第二方面,提供了一种无人站场远程监控方法,所述方法包括:

40.确定调控中心和各个站场的功能;

41.确定各个站场的生产运行管理模式;

42.基于所述调控中心和各个站场的功能以及所述各个站场的生产运行管理模式,确定各个站场的监控逻辑;

43.基于所述各个站场的监控逻辑,对所述各个站场进行监控。

44.在本公开的另一个实施例中,所述确定调控中心和各个站场的功能,包括:

45.根据所述调控中心的功能和管网生产运营需求,确定所述调控中心对各个站场的远程监控内容;

46.根据所述调控中心对各个站场的远程监控内容,确定所述各个站场的功能。

47.在本公开的另一个实施例中,所述确定各个站场的生产运行管理模式,包括:

48.根据所述调控中心对所述各个站场的远程监控内容、所述各个站场的分布情况、运行维护机构分布及配置情况,确定所述各个站场的生产运行管理模式。

49.在本公开的另一个实施例中,所述监控逻辑包括站场控制和保护逻辑、站场压缩机远程控制逻辑、站场自动分输监控逻辑、报警分级和信息安全逻辑、阀室远程监控逻辑中

至少一项。

50.本公开实施例提供的技术方案带来的有益效果是:

51.本公开实施例提供的无人站场远程监控系统通过工业以太网交换机与外部网络进行通信,使得操作人员能够远程对无人站场进行操控,通过可编程逻辑控制器对系统的信号进行监控、远维数据接口服务器对系统数据进行维护、流量计算机对管道的站场流量进行分输、机械振动服务器对数据进行采集、预警等,各个设备之间协同工作,满足了无人站场功能和生产运行管理需求,解决了无人站场控制和保护、压缩机远程控制、在线诊断及维护、天然气管道站场及阀室自动分输与控制、报警管理系统优化及无外电环境下阀室一体化控制撬装小屋等问题,从而能够满足调控中心对站场远程一键操作要求,站场仅配置维修维护人员且不配置运行操作人员,即可实现对各个站场的远程监控。

附图说明

52.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

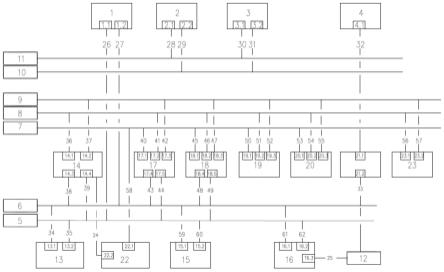

53.图1是本公开实施例提供的一种无人站远程监控系统的结构示意图;

54.图2是本公开实施例提供的一种无人站场远程监控方法流程图;

55.图3是本公开实施例提供的另一种无人站场远程监控方法的流程图;

56.图4是本公开实施例提供的一种压缩机远程监控方法的流程图。

57.其中,附图标记为:

58.1、工程师工作站,1.1、工程师工作站的第一网卡,1.2、工程师工作站的第二网卡;

59.2、第一操作员工作站,2.1、第一操作员工作站的第一网卡,2.2、第一操作员工作站的第二网卡;

60.3、第二操作员工作站,3.1、第二操作员工作站的第一网卡,3.2、第二操作员工作站的第二网卡;

61.4、第三操作员工作站,4.1、第三操作员工作站的第一网卡;

62.5、第一工业以太网交换机;

63.6、第二工业以太网交换机;

64.7、第三工业以太网交换机;

65.8、第四工业以太网交换机;

66.9、第五工业以太网交换机;

67.10、第六工业以太网交换机;

68.11、第七工业以太网交换机;

69.12、第八工业以太网交换机;

70.13、第一可编程逻辑控制器,13.1、第一可编程逻辑控制器的第一网卡,13.2、第一可编程逻辑控制器的第二网卡;

71.14、第二可编程逻辑控制器,14.1、第二可编程逻辑控制器的第一网卡,14.2、第二可编程逻辑控制器的第二网卡;14.2、第二可编程逻辑控制器的第三网卡;14.4、第二可编

程逻辑控制器的第四网卡;

72.15、第三可编程逻辑控制器,15.1、第三可编程逻辑控制器的第一网卡,15.2、第三可编程逻辑控制器的第二网卡;

73.16、第四可编程逻辑控制器,16.1、第四可编程逻辑控制器的第一网卡,16.2、第四可编程逻辑控制器的第二网卡,16.3、第四可编程逻辑控制器的第一串口卡;

74.17、第一站场控制系统服务器,17.1、第一站场控制系统服务器的第一网卡,17.2、第一站场控制系统服务器的第二网卡,17.3、第一站场控制系统服务器的第三网卡,17.4、第一站场控制系统服务器的第四网卡,17.5、第一站场控制系统服务器的第五网卡;

75.18、第二站场控制系统服务器,18.1、第二站场控制系统服务器的第一网卡,18.2、第二站场控制系统服务器的第二网卡,18.3、第二站场控制系统服务器的第三网卡,18.4、第二站场控制系统服务器的第四网卡,18.5、第二站场控制系统服务器的第五网卡;

76.19、第一远维数据接口服务器,19.1、第一远维数据接口服务器的第一网卡,19.2、第一远维数据接口服务器的第二网卡,19.3、第一远维数据接口服务器的第三网卡;

77.20、第二远维数据接口服务器,20.1、第二远维数据接口服务器的第一网卡,20.2、第二远维数据接口服务器的第二网卡,20.3、第二远维数据接口服务器的第三网卡;

78.21、机械振动服务器,21.1、机械振动服务器的第一网卡,21.2、机械振动服务器的第二网卡;

79.22、流量计算机,22.1、流量计算机的第一网卡,22.2、流量计算机的第一串口卡;

80.23、时钟服务器,23.1、时钟服务器的第一网卡,23.2、时钟服务器的第二网卡;

81.24、第一普通电缆;

82.25、第二普通电缆;

83.26~57、第1五类双绞线。

具体实施方式

84.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

85.本公开实施例提供了一种无人站场远程监控系统,参见图1,该系统包括:至少一台工程师工作站1、至少三台操作员工作站2~4、至少八台工业以太网交换机5~12、至少四套可编程逻辑控制器13~16、至少两台站场控制系统服务器17~18、至少两台远维数据接口服务器19~20、至少一台机械振动服务器21、至少一台流量计算机22以及至少一台时钟服务器23。

86.其中,工程师工作站1用于提供对无人站场进行监控的可视化界面。

87.操作员工作站2~4用于对无人站场进行操控。

88.工业以太网交换机5~12用于与外部网络进行连接。

89.可编程逻辑控制器13~16用于对系统的信号进行监控。

90.站场控制系统服务器17~18用于在系统与调控中心之间进行通信。

91.远维数据接口服务器19~20用于对系统的数据进行维护。

92.机械振动服务器21用于进行数据采集、状态显示、故障预警、振动分析、压缩机图谱分析、报表及报警信息发布。

93.流量计算机22用于计算管道站场流量,并对阀室进行分输;

94.时钟服务器23用于在系统中进行时钟同步。

95.该至少一台工程师工作站1、至少三台操作员工作站2~4、至少四套可编程逻辑控制器13~16、至少两台站场控制系统服务器17~18、至少两台远维数据接口服务器19~20、至少一台机械振动服务器21、至少一台流量计算机22以及至少一台时钟服务器23接入至少一台工业以太网交换机5~12进行,至少一台操作员工作站2~4与机械振动服务器21连接,流量计算机22与至少一套可编程逻辑控制器13~16连接。

96.在本公开的另一个实施例中,至少八台工业以太网交换机包括第一工业以太网交换机5、第二工业以太网交换机6、第三工业以太网交换机7、第四工业以太网交换机8、第五工业以太网交换机9、第六工业以太网交换机10、第七工业以太网交换机11及第八工业以太网交换机12。第一工业以太网交换机5、第二工业以太网交换机6、第三工业以太网交换机7、第四工业以太网交换机8、第五工业以太网交换机9、第六工业以太网交换机10、第七工业以太网交换机11及第八工业以太网交换机12具备三层路由转发功能,支持802.1d,802.1p/q,802.1s,802.1w,802.1

×

,802.3ad,802.3u等标准协议。其中,第一工业以太网交换机5和第二工业以太网交换机6组成一个交换机组,第三工业以太网交换机7、第四工业以太网交换机8及第五工业以太网交换机9组成一个交换机组,第六工业以太网交换机10和第七工业以太网交换机11组成一个交换机组,第八工业以太网交换机9组成一个交换机组。本公开实施例中每个交换机组包括至少一个交换机,通过对交换机进行冗余设置,能够进一步保证交换机组中一个交换机出现故障时,整个系统能够与外部网络进行正常通信。

97.在本公开的另一个实施例中,工程师工作站包括第一网卡1.1和第二网卡1.2。其中,工程师工作站的第一网卡和工程师工作站的第二网卡均应支持802.xx系列等标准协议,内存配置不低于4g ddr2-533 sdram,且都支持四通道。工程师工作站1的第一网卡1.1通过第1五类双绞线26接入第一工业以太网交换机5;工程师工作站的第二网卡1.2通过第2五类双绞线27接入第二工业以太网交换机6。其中,五类双绞线为计算机网络中使用的双绞式电缆,为数据、语音等信息通信业务使用的多媒体材料,被广泛应用于以太网、宽带接入工程中。本公开实施例通过设置为工程师工作站设置第一网卡和第二网卡,采用两个网卡与不同的交换机进行通信,即便一个网络出现故障,也能顺利与外部网络通信。

98.在本公开的另一个实施例中,至少三台操作员工作站包括第一操作员工作站2、第二操作员工作站3及第三操作员工作站4,不同的操作员工作站均能对系统的站场进行操控。第一操作员工作站2设置有第一网卡2.1和第二网卡2.2,第一操作员工作站的第一网卡2.1和第一操作员工作站的第二网卡2.2均应支持802.xx系列等标准协议,内存配置不低于4g ddr2-533 sdram,且均支持四通道。第二操作员工作站3设置有第一网卡3.1和第二网卡3.2,第二操作员工作站的第一网卡3.1和第二操作员工作站的第二网卡3.2均应支持802.xx系列等标准协议,内存配置不低于4g ddr2-533 sdram,且均支持四通道。第三操作员工作站4设置有第一网卡4.1,第三操作员工作站的第一网卡4.1支持802.xx系列等标准协议,内存配置不低于4g ddr2-533 sdram,且均支持四通道。其中,第一操作员工作站的第一网卡2.1通过第3五类双绞线28接入第七工业以太网交换机11,第一操作员工作站的第二网卡2.2通过第4五类双绞线29接入第六工业以太网交换机10;第二操作员工作站的第一网卡3.1通过第5五类双绞线30接入第七工业以太网交换机11,第二操作员工作站的第二网卡

3.2通过第6五类双绞线31接入第六工业以太网交换机10;第三操作员工作站的第一网卡4.1通过第7五类双绞线接32入机械振动服务器21。本公开实施例通过设置至少一个操作员工作站,且为至少一个操作员工作站设置至少一个网卡,能够保证对系统中不同站场的操控。

99.在本公开的另一个实施例中,至少四套可编程逻辑控制器包括第一可编程逻辑控制器13、第二可编程逻辑控制器14、第三可编程逻辑控制器15及第四可编程逻辑控制器16等。其中,第一可编程逻辑控制器13用于监控火气系统信号,第二可编程逻辑控制器14用于监控过程控制与机组共用辅助系统信号,第三可编程逻辑控制器15用于监控安全仪表系统信号,第四可编程逻辑控制器16用于监控压缩机过程控制和安全仪表控制系统信号。第一可编程逻辑控制器13、第二可编程逻辑控制器14、第三可编程逻辑控制器15及第四可编程逻辑控制器16的处理器应以32bit cpu为基础,且处理器内存不小于8m,具有至少存储24h数据(带时间标签)的能力。

100.其中,第一可编程逻辑控制器13设置有第一网卡13.1和第二网卡13.2。第一可编程逻辑控制器的第一网卡13.1通过第8五类双绞线34接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;第一可编程逻辑控制器的第二网卡13.2通过第12五类双绞线35接入第一工业以太网交换机5,并满足与第一工业以太网交换机5的通信要求。

101.其中,第二可编程逻辑控制器的第一网卡14.1通过第16五类双绞线36接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;第二可编程逻辑控制器的第二网卡14.2通过第17五类双绞线37接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求;第二可编程逻辑控制器的第三网卡14.3通过第9五类双绞线38接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;第二可编程逻辑控制器的第四网卡14.4通过第13五类双绞线39接入第一工业以太网交换机5,并满足与第一工业以太网交换机5的通信要求。

102.其中,第三可编程逻辑控制器的第一网卡15.1通过第10五类双绞线59接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;第三可编程逻辑控制器的第二网卡15.2通过第14五类双绞线60接入第一工业以太网交换机5,并满足与第一工业以太网交换机5的通信要求。

103.其中,第四可编程逻辑控制器的第一网卡16.1通过第11五类双绞线61接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;第四可编程逻辑控制器的第二网卡16.2通过第15五类双绞线62接入第一工业以太网交换机5,并满足与第一工业以太网交换机5的通信要求;第四可编程逻辑控制器的第一串口卡16.3通过第2普通电缆25接入第八工业以太网交换机12。

104.在本公开的另一个实施例中,至少两台站场控制系统服务器包括第一站场控制系统服务器17和第二站场控制系统服务器18。第一站场控制系统服务器17设置有第一网卡17.1、第二网卡17.2、第三网卡17.3、第四网卡17.4及第五网卡17.5,且第一站场控制系统服务器的第一网卡17.1、第二网卡17.2、第三网卡17.3、第四网卡17.4及第五网卡17.5均支持802.xx系列等标准协议,且均支持iec60870-5-104协议,能够实现调控中心与站场之间的逢变则报的通信方式。第二站场控制系统服务器18设置有第一网卡18.1、第二网卡18.2、

第三网卡18.3、第四网卡18.4及第五网卡18.5,且第二站场控制系统服务器18的第一网卡18.1、第二网卡18.2、第三网卡18.3、第四网卡18.4及第五网卡18.5均支持802.xx系列等标准协议,且均支持iec60870-5-104协议,能够实现调控中心与站场之间的逢变则报的通信方式。

105.其中,第一站场控制系统服务器的第一网卡17.1通过第18五类双绞线40接入第三工业以太网交换机7,并满足与第三工业以太网交换机7的通信要求;第一站场控制系统服务器的第二网卡17.2通过第19五类双绞线41接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;第一站场控制系统服务器17的第三网卡17.3通过第20五类双绞线42接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求;第一站场控制系统服务器17的第四网卡17.4通过第21五类双绞线43接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;所述第一站场控制系统服务器的第五网卡17.5通过第22五类双绞线44接入第一工业以太网交换机5,并满足与第一工业以太网交换机的通信要求。

106.其中,第二站场控制系统服务器18的第一网卡18.1通过第23五类双绞线45接入第三工业以太网交换机7,并满足与第三工业以太网交换机7的通信要求;第二站场控制系统服务器18的第二网卡18.2通过第24五类双绞线46接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;第二站场控制系统服务器18的第三网卡18.3通过第25五类双绞线47接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求;第二站场控制系统服务器18的第四网卡18.4通过第26五类双绞线48接入第二工业以太网交换机6,并满足与第二工业以太网交换机6的通信要求;第二站场控制系统服务器18的第五网卡18.5通过第27五类双绞线49接入第一工业以太网交换机5,并满足与第一工业以太网交换机5的通信要求。

107.在本公开的另一个实施例中,至少两台远维数据接口服务器包括第一远维数据接口服务器19和第二远维数据接口服务器20。第一远维数据接口服务器19设置有第一网卡19.1、第二网卡19.2及第三网卡19.3。第二远维数据接口服务器20设置有第一网卡20.1、第二网卡20.2及第三网卡20.3。

108.其中,第一远维数据接口服务器19的第一网卡19.1通过第28五类双绞线50接入第三工业以太网交换机7,并满足与第三工业以太网交换机7的通信要求;第一远维数据接口服务器19的第二网卡19.2通过第29五类双绞线51接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;第一远维数据接口服务器19的第三网卡19.3通过第30五类双绞线52接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求。

109.其中,第二远维数据接口服务器20的第一网卡20.1通过第31五类双绞线53接入第三工业以太网交换机7,并满足与第三工业以太网交换机7的通信要求;第二远维数据接口服务器20的第二网卡20.2通过第32五类双绞线54接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;第二远维数据接口服务器20的第三网卡20.3通过第33五类双绞线55接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求。

110.在本公开的另一个实施例中,机械振动服务器21设置有第一网卡21.1和第二网卡

21.2。机械振动服务器21的第一网卡21.1通过第35五类双绞线32与第三操作员工作站4的第一网卡4.1连接,并满足与第三操作员工作站4的第一网卡4.1的通信要求;机械振动服务器21的第二网卡21.2通过第36五类双绞线33接入第八工业以太网交换机,并满足与第八工业以太网交换机的通信要求。

111.在本公开的另一个实施例中,流量计算机22设置有第一网卡22.1和第二网卡22.2。流量计算机22的第一网卡22.1通过第34五类双绞线58接入第三工业以太网交换机7,并满足与第三工业以太网交换机7的通信要求;流量计算机22的第一串口卡22.2通过第2普通电缆24接入第二可编程控制逻辑器14,并满足与第二可编程控制逻辑器14的通信要求。

112.在本公开的另一个实施例中,时钟服务器23设置有第一网卡23.1和第二网卡23.2。其中,时钟服务器23的第一网卡23.1通过第37五类双绞线56接入第四工业以太网交换机8,并满足与第四工业以太网交换机8的通信要求;时钟服务器23的第二网卡23.2通过第38五类双绞线57接入第五工业以太网交换机9,并满足与第五工业以太网交换机9的通信要求。

113.需要说明的是,上述图1中的第三操作员工作站4、第一工业以太网交换机5、第二工业以太网交换机6、第四工业以太网交换机8、第五工业以太网交换机9、第八工业以太网交换机12、第二可编程逻辑控制器14、第三可编程逻辑控制器15、第四可编程逻辑控制器16、机械振动服务器21及流量计算机22,用于实现压缩机远程控制逻辑。采用本公开实施例提供的方法不依赖站场运行人员对压缩机组及辅助系统的控制及现场就地操作、确认,通过系统内各个设备之间的协同工作,即可在站场无人操作的情况下实现对站场压缩机的远程一键操作和生产调度操作,真正实现了对无人站场的远程监控。

114.本公开实施提供的系统,通过工业以太网交换机与外部网络进行通信,使得操作人员能够远程对无人站场进行操控,通过可编程逻辑控制器对系统的信号进行监控、远维数据接口服务器对系统数据进行维护、流量计算机对管道的站场流量进行分输、机械振动服务器对数据进行采集、预警等,各个设备之间协同工作,满足了无人站场功能和生产运行管理需求,解决了无人站场控制和保护、压缩机远程控制、在线诊断及维护、天然气管道站场及阀室自动分输与控制、报警管理系统优化及无外电环境下阀室一体化控制撬装小屋等问题,从而能够满足调控中心对站场远程一键操作要求,站场仅配置维修维护人员且不配置运行操作人员,即可实现对各个站场的远程监控。

115.本公开实施例提供了一种实现无人站场远程监控的方法,参见图2,本公开实施例提供的方法流程包括:

116.201、确定调控中心和各个站场的功能。

117.其中,调控中心的功能为各个站场进行远程调控。

118.各个站场的功能在确定时,可采用如下步骤:

119.第一步,根据调控中心的功能和管网生产运营需求,确定调控中心对各个站场的远程监控内容。

120.第二步,根据调控中心对各个站场的远程监控内容,确定各个站场的功能。

121.202、确定各个站场的生产运行管理模式。

122.在确定各个站场的生产运行管理模式时,可根据调控中心对各个站场的远程监控内容、各个站场的分布情况、运行维护机构分布及配置情况,确定各个站场的生产运行管理

模式。

123.203、基于调控中心和各个站场的功能以及各个站场的生产运行管理模式,确定各个站场的监控逻辑。

124.其中,监控逻辑包括站场控制和保护逻辑、站场压缩机远程控制逻辑、站场自动分输监控逻辑、报警和信息安全逻辑、阀室远程监控逻辑等中至少一项。

125.针对上述几种监控逻辑,在确定各个站场的监控逻辑时,下面分别进行说明。

126.第一、站场控制和保护逻辑。

127.站场控制和保护逻辑包括站场级控制和保护逻辑、区域级控制和保护逻辑及单体级控制和保护逻辑等。

128.其中,场级控制和保护逻辑包括但不限于一键启站逻辑、一键停站逻辑等。

129.区域级控制和保护逻辑包括但不限于进、出站(清管区)逻辑、分离过滤区逻辑、加热区及换热区逻辑、计量区逻辑、燃料气系统(区)逻辑、放空区逻辑、消防系统逻辑、生活污水处理区逻辑、仪表风区逻辑、蒸发池逻辑、排污罐区逻辑、锅炉及供热系统逻辑、空冷器区逻辑等。

130.单体级控制和保护逻辑,包括但不限于满足区域内单体远程监控要求所需逻辑。

131.第二、压缩机远程监控逻辑。

132.压缩机监控逻辑包括站场级控制逻辑、压缩机区域级控制逻辑、压缩机单体控制逻辑和公共依托系统的控制及保护逻辑等中至少一项。压缩机监控逻辑的内容包括:1)多台电驱机组预选及启机;2)多台电驱机组正常停机;3)多台电驱机组自动切换;4)多台电驱机组不带压紧急停机;5)多台燃驱机组预选及启动;6)多台燃驱机组正常停机;7)多台燃驱机组不带压紧急停机;8)多台燃驱机组自动切换;9)多台电驱/燃驱机组负荷分配控制;10)单台电驱机组启机;11)单台电驱机组正常停机;12)单台电驱机组不带压紧急停机;13)单台电驱机组带压紧急停机;14)单台燃驱机组启机;15)单台燃驱机组停机;16)单台燃驱机组带压紧急停机;17)单台燃驱机组不带压紧急停机等。根据压缩机远程监控逻辑确定压缩机维修维护策略,该压缩机维修策略应满足站场可靠运行的要求,该压缩机维修维护策略包括但不限于以可靠性为调控中心的维修策略(rcm)、视情维修策略(cbm)、故障诊断和故障预测等。

133.第三、站场自动分输监控逻辑。

134.确定自动分输控制逻辑时,可以采用智能化算法优化比例、微分、积分(pid)参数等进行确定。通过确定站场自动分输监控逻辑,能够配合完成天然管输日指定任务,消除投产初期和日调峰超调量大的问题,保证自动分输安全平稳运行。

135.第四、报警分级和信息安全逻辑。

136.对于报警分级和信息安全逻辑在确定时,可采用如下步骤:

137.①

制定报警原则;

138.②

收集优秀报警系统数据并评估报警系统;

139.③

分析报警数据并进行处理;

140.④

开展报警网络合理化、优先级网络合理化及归档;

141.⑤

报警审核并强制执行;

142.⑥

编制实时报警;

143.⑦

对报警系统的维护与提升。

144.每次生产装置变更为一个周期,编制、优化报警分级分类,设定逼近80%i级报警、15%ii级报警、5%iii级报警的比例分配。其中,i级报警、ii级报警、iii级报警重要性逐级递升。

145.第五、阀室远程监控逻辑。

146.确定阀室控制功能,基于确定的阀室功能,确定阀室远程监控逻辑。通过确定的阀室远程监控逻辑,使得撬装小屋能够在高温、高寒无外电情况下安全高效工作。阀室远程监控逻辑的确定步骤如下:

147.①

梳理阀室系统分类、安装要求及阀室各系统监控逻辑;

148.②

通过选择合适的渗透系数、热阻和热传导系数,确定橇装一体化小屋建筑结构模型,并结合设备散热情况和温度控制要求,修正该建筑结构模型,使得撬装一体化装置能够在-47℃~47℃环境下正常运行;

149.③

通过对阀室功能配置和控制系统的功耗进行统计,计算出蓄电池系统所储存的电量,使得撬装一体化装置满足在无外电情况下正常运行;

150.④

结合阀室功能配置和蓄电池类型,确定小屋空间和橇装方案,减少现场集成安装、维护的工作量。

151.204、基于各个站场的监控逻辑,对各个站场进行监控。

152.基于各个站场的监控逻辑,对各个站场进行监控,该监控包括但不限于对各个站场进行功能安全分析、可靠性分析及经济分析等,进而基于分析结果对上述步骤201~204进行完善。

153.图3是本公开实施例提供的另一种无人站场远程监控方法的流程图,参见图3,对无人站场的远程监控过程如下:

154.确定调控中心与站场功能以及站场生产运行管理模式,基于所确定的调控中心与站场功能以及站场生成运行管理模式,编制站场控制和保护逻辑、站场压缩机远程控制逻辑、站场自动分输监控逻辑、报警和信息安全逻辑、阀室远程监控逻辑等,进而基于所编制的逻辑进行功能安全分析、可靠性分析及经济分析,如果分析结果符合要求,则流程结束,否则重新执行上述过程。

155.下面将针对压缩机的远程监控方法进行详细说明,具体的方法流程如下:

156.第一步,确定调控中心和各个站场的功能。

157.各个站场的功能在确定时,可采用如下步骤:

158.第一步,根据调控中心的功能和管网生产运营需求,确定调控中心对各个站场的远程监控内容。

159.在调控中心执行一键操作,调控中心设置启机台数选择开关、设置增启待运行机组和减少在运行机组命令,调控中心不设置被选择执行动作机组编号。

160.第二步,根据调控中心对各个站场的远程监控内容,确定各个站场的功能。

161.站场控制系统及压缩机控制系统完成调控中心控制命令,全程无需现场操作。另外,站场各台压缩机组优先级的设定可根据机组停机时间、运行时间等参数自动进行设定。

162.第二步,确定各个站场的生产运行管理模式。

163.第三步,确定信息安全对站场控制系统的要求。

164.本公开实施例需要对站场开展信息安全评估、实施和验证,确保站场信息安全风险可控。

165.其中,信息安全评估包括危险识别、脆弱性识别和资产识别等。通过进行信息安全评估可以确定目前调控中心-站场面临的风险,并根据该风险制定处理计划,确保残余风险在可容忍范围内。

166.其中,信息安全实施需要根据相应等级保护要求确定实施内容。

167.其中,信息安全验证从安全物理环境、安全通信网络、安全区域边界及安全计算环境等方面进行全面验证,确保现有处置计划实施后,信息安全风险可控。

168.第四步,根据调控中心和各个站场的功能、各个站场的生产运行管理模式及信息安全对站场控制系统的要求,确定压缩机监控逻辑。

169.第五步,基于压缩机监控逻辑,对压缩机进行远程监控。

170.基于压缩机监控逻辑,对压缩机进行远程监控之后,本公开实施例提供的方法还将根据功能安全管理的要求,利用安全生命周期的理论分别在压缩机工程设计阶段、集成调试、验收测试阶段和操作维护阶段开展技术和管理活动,对压缩机进行功能安全检测,确保站场压缩机运行和操作风险可控。

171.具体地,对压缩机进行功能安全检测时,可判断压缩机是否满足功能安全要求,如果压缩机满足功能安全要求,则判断压缩机是否满足功能划分和管理模式要求,如果压缩机满足功能划分和管理模式要求,则确定压缩机通过功能安全检测。在上述检测过程中,如果压缩机不满足功能安全要求,则对下一台压缩机进行检测,如果压缩机不满足功能划分和管理模式要求,则重新确定调控中心和站场的功能。执行上述第一步~第五步周期性循环开展分析、实施和验证工作,确保站场风险可控。

172.图4是本公开实施例提供的压缩机远程监控方法的流程图,参见图4,压缩机远程监控过程如下:

173.确定调控中心与站场功能、站场生产运行管理模式及信息安全对站场控制系统的要求,基于调控中心与站场功能、站场生产运行管理模式及信息安全对站场控制系统的要求,确定压缩机监控逻辑,该压缩机监控逻辑包括站场级控制逻辑、压缩机区域级控制逻辑、压缩机单体控制逻辑和公共依托系统的控制及保护逻辑等中至少一项,进而基于所确定的压缩机监控逻辑对无人站压缩机进行远程监控。然后,开展功能安全分析,如果不满足功能安全分析,则继续对下一台压缩机进行检测;如果满足功能安全分析,则判断无人站场是否满足功能划分和管理模式要求,如果满足功能划分和管理模式要求,则流程结束,否则重新确定调控中心和站场的功能。

174.本公开实施例提供的方法,通过工业以太网交换机与外部网络进行通信,使得操作人员能够远程对无人站场进行操控,通过可编程逻辑控制器对系统的信号进行监控、远维数据接口服务器对系统数据进行维护、流量计算机对管道的站场流量进行分输、机械振动服务器对数据进行采集、预警等,各个设备之间协同工作,满足了无人站场功能和生产运行管理需求,解决了无人站场控制和保护、压缩机远程控制、在线诊断及维护、天然气管道站场及阀室自动分输与控制、报警管理系统优化及无外电环境下阀室一体化控制撬装小屋等问题,从而能够满足调控中心对站场远程一键操作要求,站场仅配置维修维护人员且不配置运行操作人员,即可实现对各个站场的远程监控。

175.本领域普通技术人员可以理解实现上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,上述提到的存储介质可以是只读存储器,磁盘或光盘等。

176.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。