1.本实用新型属于轮胎充放气系统的密封件领域。

背景技术:

2.公告号cn208619667u的专利(该专利权利人为本技术人的母公司)即公开了一种用于轮胎充放气系统的密封件,该用于轮胎充放气系统的密封件包括圆环形的骨架,该骨架上通过硫化粘接有橡胶体,其特征在于:骨架径向的外侧端和内侧端各自粘接有沿骨架的圆周方向的圆环形的橡胶体,其中,位于骨架径向的外侧端的橡胶体用于与轮毂过盈配合并形成油气密封;位于骨架径向的内侧端的橡胶体沿轴向向骨架的两侧方延伸形成有封油用密封唇和封气用密封唇,封油用密封唇和封气用密封唇用于与轴的表面过盈配合并形成油气密封。

3.但是,申请人在实际测试与使用中发现以上专利涉及的方案任存有不足之处,具体为:

4.封气用密封唇承受的是车辆轮胎内的气压(2.5bar),其在长久使用(数年不等,使用越频繁时间越短)后,封气用密封唇会存有一定程度的磨损,致使封气用密封唇与轮毂之间过盈配合实现密封的密封性能降低并引起轮胎内充气出现一定的泄漏。

5.基于此,申请人考虑设计一种能够更好提升气密封性的密封件。

技术实现要素:

6.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够更好提升气密封性的密封件。

7.为了解决上述技术问题,本实用新型采用了如下的技术方案:

8.一种密封件,包括环形骨架,所述环形骨架上硫化连接有密封用橡胶体,所述密封用橡胶体的径向内侧具有沿轴向延伸且在环形骨架两端侧分布的封油段和封气段;其中,所述封油段的径向内侧具有沿径向内凸且整体呈环形的封油用密封唇,所述封气段的内侧径向内侧具有沿径向内凸且整体呈环形的封气用密封唇;其特征在于:

9.所述封气用密封唇的数量为至少一个,且所有封气用密封唇中位于轴向最外侧的一个封气用密封唇的尖端处在紧邻所述封气段的外端面位置。

10.同现有技术相比较,本实用新型密封件具有的优点是:

11.1、(当只有一个封气用密封唇时)最外侧的一个封气用密封唇,能够实现更为持久可靠的气密封效果

12.因为,具有“所有封气用密封唇中位于最外侧的一个封气用密封唇的尖端处在紧邻所述封气段的外端面位置”的结构,该封气用密封唇的尖端会在与轮毂轴之间过盈配合后形成一段凸出于封气段的外端面位置的伸出部(见图3所示),该伸出部的径向外侧面形成直接与车辆轮胎内填充气体接触的承压面,该伸出部的内侧面形成与轮毂轴紧密贴合形成接触面更大且紧密的贴合密封面,在该伸出部被完全磨损掉之前,均可帮助实现更好的

气密封效果。

13.2、(当有多个封气用密封唇时)可进一步延长封气用密封唇的使用寿命

14.相邻的两个封气用密封唇之间形成可填充润滑脂的环形凹槽,在该环形凹槽内填充润滑脂后,即可为封气用密封唇的摩擦密封面提供润滑,防止干摩擦发生,延长封气用密封唇的使用寿命。

附图说明

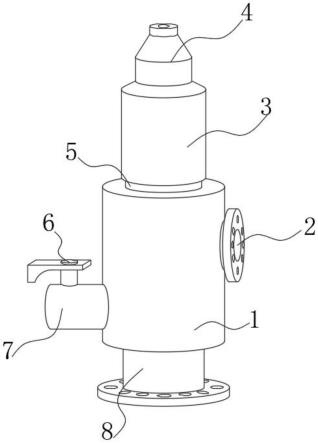

15.图1为本实用新型密封件第一种实施例的结构示意图

16.图2为本实用新型密封件第二种实施例的结构示意图

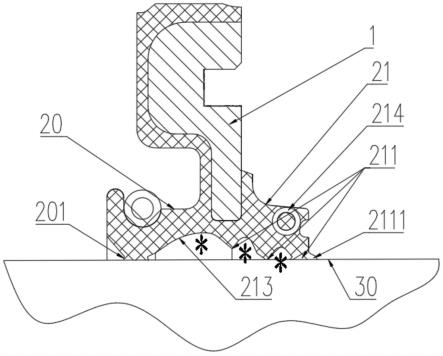

17.图3为本实用新型密封件第二种实施例处在使用状态时的示意图

18.图中标记为:

19.1环形骨架

20.20封油段:201封油用密封唇

21.21封气段:211封气用密封唇(2111伸出部),212封气段的外端面,*环形凹槽,213内凹状弧形光滑连接面,214弹簧圈

22.30轮毂轴

具体实施方式

23.下面结合附图对本实用新型作进一步的详细说明。

24.第一种实施例,如图1所示:

25.一种密封件,包括环形骨架1,所述环形骨架1上硫化连接有密封用橡胶体,所述密封用橡胶体的径向内侧具有沿轴向延伸且在环形骨架1两端侧分布的封油段20和封气段21;其中,所述封油段20的径向内侧具有沿径向内凸且整体呈环形的封油用密封唇201,所述封气段21的内侧径向内侧具有沿径向内凸且整体呈环形的封气用密封唇211;

26.所述封气用密封唇211的数量为三个,且所有封气用密封唇211中位于轴向最外侧的一个封气用密封唇的尖端处在紧邻所述封气段21的外端面位置。

27.实施时,“位于轴向最外侧的一个封气用密封唇的尖端处在紧邻所述封气段21的外端面位置”是指位于轴向最外侧的一个封气用密封唇的尖端距离封气段21的外端面的最短距离少于3毫米。

28.其中,所述封气段的内部设有与橡胶硫化为一体的弹簧圈214。这样可通过弹簧圈214的弹力来确保封气段及其封气用密封唇211与轮毂轴之间的预紧力,更好确保气密封效果。

29.其中,三个所述封气用密封唇211在轴向上间隔开,且相邻两个封气用密封唇211之间形成有可用于装入润滑脂的环形凹槽。

30.以上三个封气用密封唇211能形成三重密封,持久使用过程中的气密封效果更为可靠。

31.与此同时,相邻的两个封气用密封唇211之间形成可填充润滑脂的环形凹槽,该环形凹槽的储蓄包裹效果更好,能够均匀挤压释出润滑脂至摩擦面。

32.当在该环形凹槽内填充润滑脂后,即为封气用密封唇211的摩擦密封面提供润滑,

防止干摩擦发生,延长封气用密封唇211的使用寿命。

33.其中,三个所述封气用密封唇211的内直径在顺自身轴向上由外向内逐渐减低。

34.这样一来,即可在使用初期:降低轴向内侧的封气用密封唇211与轮毂轴之间的接触力度,从而降低摩擦力与磨损速度;并使得润滑脂更容易通过与到达轴向最外侧的封气用密封唇211与轮毂轴之间的摩擦接触面,防止干摩擦与延长最外侧封气用密封唇211的使用寿命与密封可靠性。

35.并在长期使用后,先后依次磨损形成:最外侧封气用密封唇211磨损至与相邻一个封气用密封唇211等高(此时形成:双重密封)、三个封气用密封唇211等高(此时形成:三重密封)的状态。

36.由上可见,本专利中的密封件的整个生命周期内均可实现多重密封来实现更为可靠的气密封效果。

37.其中,所有封气用密封唇211中位于轴向上最内侧的一个封气用密封唇211在径向上正对所述环形骨架1的径向内侧端面。

38.这样一来,即使得轴向上位于最内侧的一个封气用密封唇211即可获得环形骨架1径向内侧端面的可靠推抵支承,从而确保位于轴向上最内侧的一个封气用密封唇211能够与轮毂轴紧密接触来实现可靠气密封。

39.第二种实施例,如图2和图3所示:

40.本实施与第一种实施例不同之处在于:所有封气用密封唇211中位于在轴向上位于最内侧的一个封气用密封唇211与封油用密封唇201之间通过内凹状弧形光滑连接面213过渡连接。

41.上述内凹状弧形光滑连接面213可整体形成推压面。这样一来,即可在车辆抖动过程中该“推压面”发生形变,来充分均匀的推压内部填充的润滑脂,并使得润滑脂顺利推挤至封气用密封唇211的摩擦接触面提供润滑,更好避免干摩擦发生,可靠延长封气用密封唇211的使用寿命。

42.以上两种实施例均具有的优点是:

43.1、最外侧的一个封气用密封唇211,能够实现更为持久可靠的气密封效果

44.因为,具有“所有封气用密封唇211中位于最外侧的一个封气用密封唇211的尖端处在紧邻所述封气段21的外端面位置”的结构,该封气用密封唇211的尖端会在与轮毂轴之间过盈配合后形成一段凸出于封气段21的外端面位置的伸出部2111(见图3所示),该伸出部2111的径向外侧面形成直接与车辆轮胎内填充气体接触的承压面,该伸出部2111的内侧面形成与轮毂轴紧密贴合形成接触面更大且紧密的贴合密封面,在该伸出部2111被完全磨损掉之前,均可帮助实现更好的气密封效果。

45.2、可进一步延长封气用密封唇211的使用寿命

46.相邻的两个封气用密封唇211之间形成可填充润滑脂的环形凹槽,在该环形凹槽内填充润滑脂后,即可为封气用密封唇211的摩擦密封面提供润滑,防止干摩擦发生,延长封气用密封唇211的使用寿命。

47.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。