1.本公开涉及切削工具。

2.本技术主张基于2020年6月22日申请的国际申请的pct/jp2020/024454、pct/jp2020/024455以及pct/jp2020/024456的优先权。将该申请所记载的全部记载内容通过参照而援引于本说明书中。

背景技术:

3.在国际公开第2018/116524号(专利文献1)以及日本特开2013-212572号公报(专利文献2)中记载了一种切削工具。

4.专利文献1所记载的切削工具具有平面状的负刃带及后刀面、和与负刃带及后刀面相连的切削刃。在负刃带及后刀面中的至少任一者形成有多个凹部。

5.专利文献2所记载的切削工具具有切削刃和与切削刃相连的前刀面,在前刀面形成有多个凹部。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2018/116524号

9.专利文献2:日本特开2013-212572号公报

技术实现要素:

10.本公开的切削工具绕旋转轴旋转,且具备前端部。前端部具有与工件接触的部分球面状的表面。在表面形成有相互分离地配置的多个凹处。多个凹处各自的开口缘形成切削刃。

附图说明

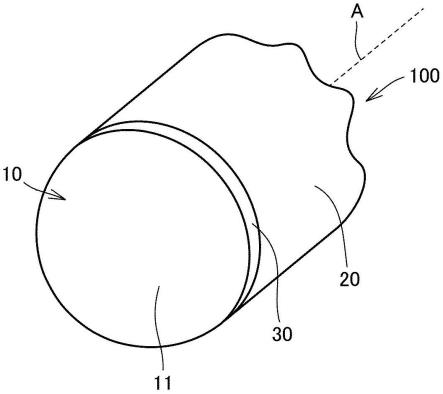

11.图1是切削工具100的立体图。

12.图2是表面11的示意性的放大图。

13.图3是图2的iii-iii处的示意性的剖视图。

14.图4是表示角度θ的测定方法的示意图。

15.图5是表示凹处12的配置的前端部10的示意图。

16.图6是变形例所涉及的切削工具100的立体图。

17.图7是切削工具200的示意性的剖视图。

具体实施方式

18.[本公开所要解决的问题]

[0019]

在专利文献1所记载的切削工具中,通过切削刃进行对工件的切削,并且为了降低与工件的接触阻力而形成有负刃带以及后刀面的凹部。在专利文献2所记载的切削工具中,

也通过切削刃进行对工件的切削,并且为了降低与工件的接触阻力而形成有前刀面的凹部。

[0020]

本公开提供一种利用在部分球面状的表面形成的凹部的开口缘进行切削的切削工具。

[0021]

[本公开的效果]

[0022]

根据本公开的切削工具,能够利用在部分球面状的表面形成的凹部的开口缘进行切削。

[0023]

[实施方式的概要]

[0024]

首先,列举本发明的实施方式进行说明。

[0025]

(1)实施方式所涉及的切削工具绕旋转轴旋转,且具备前端部。前端部具有与工件接触的部分球面状的表面。在表面形成有相互分离地配置的多个凹处。多个凹处各自的开口缘形成切削刃。

[0026]

根据上述(1)的切削工具,能够利用在部分球面状的表面形成的凹部的开口缘进行切削。

[0027]

(2)在上述(1)的切削工具的基础上,也可以是,前端部由无粘合剂立方晶氮化硼或纳米多晶金刚石形成。

[0028]

(3)在上述(2)的切削工具的基础上,也可以是,在纳米多晶金刚石中添加有属于长周期型周期表的第13族或第15族的原子。

[0029]

(4)在上述(1)至(3)的切削工具的基础上,也可以是,多个凹处分别具有与开口缘相连的侧面。也可以是,在多个凹处的80%以上,侧面和与开口缘相连的表面的部分呈80

°

以上且160

°

以下的角度。

[0030]

(5)在上述(1)至(4)的切削工具的基础上,也可以是,多个凹处配置为使切削工具绕旋转轴旋转时的多个凹处的轨迹将表面的整个面覆盖。

[0031]

(6)在上述(1)至(5)的切削工具的基础上,也可以是,在表面形成有从表面的中央部呈放射状延伸的多个槽。也可以是,多个凹处配置在位于多个槽之间的表面的部分。

[0032]

(7)上述(1)至(6)的切削工具也可以以10μm以下的切入量使用。

[0033]

[实施方式的详细内容]

[0034]

接着,参照附图对本公开的实施方式的详细内容进行说明。在以下的附图中,对相同或相当的部分标注相同的附图标记,不重复进行重复的说明。将实施方式所涉及的切削工具作为切削工具100。

[0035]

(切削工具100的结构)

[0036]

以下,对切削工具100的结构进行说明。

[0037]

图1是切削工具100的立体图。如图1所示,切削工具100例如是球头立铣刀。切削工具100绕旋转轴a旋转,由此进行对工件的切削加工。切削工具100例如供以10μm以下的切入量对工件进行的切削加工用。切削工具100具有前端部10、主体部20以及连接层30。

[0038]

前端部10位于切削工具100的沿着旋转轴a的方向上的前端。前端部10具有表面11。表面11为部分球面状。表面11例如为半球状。表面11与工件接触。前端部10例如由无粘合剂立方晶氮化硼(cbn)形成。

[0039]

无粘合剂立方晶氮化硼包含多个立方晶氮化硼颗粒。作为无粘合剂立方晶氮化硼

的余量,可以包含六方晶氮化硼(hbn)、纤锌矿型氮化硼(wbn)等具有立方晶以外的晶体结构的氮化硼以及不可避免的杂质,但不包含粘合剂。即,在无粘合剂立方晶氮化硼中,立方晶氮化硼粒不经由粘合剂而相互直接结合。不可避免的杂质的量越少越优选,但有时相对于整体的质量包含百分之几的不可避免的杂质。

[0040]

在无粘合剂立方晶氮化硼中,立方晶氮化硼晶粒的中值粒径例如小于1μm。在无粘合剂立方晶氮化硼中,立方晶氮化硼晶粒的中值粒径优选为0.05μm以下。需要说明的是,在无粘合剂立方晶氮化硼中,立方晶氮化硼晶粒的中值粒径例如为0.01μm以上。

[0041]

立方晶氮化硼晶粒的中值粒径例如通过以下的方法测定。第一,拍摄前端部10的剖面中的sem(scanning electron microscope:扫描电子显微镜)图像。测定视野的尺寸为12μm

×

15μm,观察倍率为10000倍。sem图像在不同的位置拍摄五张。

[0042]

第二,对于五张sem图像中的每一张sem图像,使用图像处理软件(win roof ver.7.4.5)进行图像分析,由此计算出立方晶氮化硼晶粒的当量圆直径的分布。基于当量圆直径的分布,计算出立方晶氮化硼晶粒的中值粒径。从五张sem图像中的每一张sem图像得到的中值粒径的平均值为立方晶氮化硼晶粒的中值粒径。

[0043]

前端部10也可以由纳米多晶金刚石形成。纳米多晶金刚石包含多个金刚石晶粒。纳米多晶金刚石的余量可以包含不可避免的杂质,但不包含粘合剂。即,在纳米多晶金刚石中,多个金刚石晶粒分别相互直接结合。不可避免的杂质例如为氢以及氧。

[0044]

在纳米多晶金刚石中,金刚石晶粒的中值粒径例如小于1μm。优选地,在纳米多晶金刚石中,金刚石晶粒的中值粒径例如为0.5μm以下。在纳米多晶金刚石中,金刚石晶粒的中值粒径例如为0.01μm以上。金刚石晶粒的中值粒径通过与立方晶氮化硼晶粒的中值粒径同样的方法来进行测定。

[0045]

在纳米多晶金刚石中也可以添加属于长周期型周期表的第13族或第15族的原子。属于长周期型周期表的第13族的原子例如是硼(b)、铝(al)、镓(ga)。属于长周期型周期表的第15族的原子例如是氮(n)、磷(p)、砷(as)。

[0046]

在添加有上述原子的纳米多晶金刚石中,金刚石晶体结构中的碳原子的一部分可以被上述原子取代,也可以在碳-碳间插入上述原子。上述原子的添加浓度例如为1ppm以上且10000ppm以下。上述原子在纳米多晶金刚石中的添加浓度例如可以通过sims(secondary ion mass spectrometry:二次离子质谱)分析来进行测定。

[0047]

主体部20例如是柄。主体部20例如由硬质合金形成。主体部20沿着旋转轴a延伸。主体部20在与旋转轴a正交的剖视观察时例如为圆形。在主体部20的沿着旋转轴a的方向上的前端安装有前端部10。前端部10经由连接层30安装于主体部20。前端部10向主体部20的安装例如通过钎焊进行。即,连接层30例如是钎料。

[0048]

(表面11的详细结构)

[0049]

图2是表面11的示意性的放大图。如图2所示,在表面11形成有多个凹处12。多个凹处12分别相互分离地配置。在俯视观察时,凹处12例如为圆形。凹处12在俯视观察时也可以不是圆形的。

[0050]

凹处12的当量圆直径例如为100μm以下。凹处12的当量圆直径例如为1μm以上。凹处12的当量圆直径优选为1μm以上且71μm以下。凹处12的当量圆直径是将俯视观察时的凹处12的面积除以π/4而得到的值的平方根。

[0051]

多个凹处12的面积的合计在表面11的面积中所占的比例(以下称为“凹处12的面积比例”)例如为1%以上。凹处12的面积比例优选为1%以上且80%以下。凹处12的面积比例例如为85%以下。

[0052]

多个凹处12的合计的面积在表面11的面积中所占的比例通过以下的方法来进行测定。第一,拍摄表面11的sem图像。此时,测定视野的尺寸为200μm

×

200μm,倍率为500倍。sem图像在不同的位置拍摄五张。第二,在五张sem的每一张sem图像中,计算出多个凹处12的面积的合计在表面11的面积中所占的比例。将从五张sem图像中的每一张sem图像得到的多个凹处12的面积的合计在表面11的面积中所占的比例的平均值作为凹处12的面积比例。

[0053]

图3是图2的iii-iii处的示意性的剖视图。凹处12具有开口缘12a和与开口缘12a相连的侧面12b。开口缘12a形成切削工具100的切削刃。即,开口缘12a形成为锐边。将凹处12的深度设为深度d。深度d是通过俯视观察时的凹处12的中心且与表面11正交的剖视观察时的开口缘12a与凹处12的底之间的距离。凹处12通过光学测量装置或非接触式三维测定机进行测定。深度d例如为25μm以下。深度d优选为1μm以上且25μm以下。深度d例如为0.1μm以上。

[0054]

与开口缘12a相连的表面11的部分和侧面12b呈角度θ。图4是表示角度θ的测定方法的示意图。角度θ通过图4所示的方法来进行测定。第一,在通过俯视观察时的凹处12的中心的剖视观察时,对侧面12b上的多个测定点p的坐标进行测定。测定点p的坐标通过光学测量装置或非接触式三维测定机进行测定。多个测定点p从开口缘12a以等间隔(0.2μm间隔)依次配置到距开口缘12a的距离为1μm的位置。第二,基于多个测定点p各自的坐标来确定表示侧面12b的曲线。

[0055]

第三,计算出切线l1与切线l2所成的角度。切线l1是表示侧面12b的曲线的开口缘12a处的切线。切线l2是表示与开口缘12a相连的表面11的部分的曲线的开口缘12a处的切线。切线l1与切线l2所成的角度为角度θ。

[0056]

角度θ例如为170

°

以下。优选地,在多个凹处12中的80%以上,角度θ为80

°

以上且160

°

以下。需要说明的是,对多个凹处12中的任意的十个测定角度θ,如果在其中的八个以上,角度θ在80

°

以上且160

°

以下的范围内,则视为“在多个凹处12中的80%以上,角度θ为80

°

以上且160

°

以下”。

[0057]

图5是表示凹处12的配置的前端部10的示意图。如图5所示,多个凹处12例如排列成从表面11的中央部延伸的多个列。需要说明的是,在图5中,仅示出了多个列中的彼此相邻的两列。在上述的多个列中分别包含多个凹处12。将上述的多个列中的一个设为第一列。将与第一列相邻的上述的多个列中的另一个设为第二列。将属于第一列的凹处12设为凹处12a。将属于第二列的凹处12设为凹处12b。

[0058]

凹处12b例如配置于在沿着旋转轴a的方向上相邻的两个凹处12a之间。凹处12b(凹处12a)的当量圆直径例如大于相邻的两个凹处12a之间的间隔(相邻的两个凹处12b之间的间隔)。因此,使切削工具100绕旋转轴a旋转时的多个凹处12a以及凹处12b的轨迹将表面11的整个面覆盖。

[0059]

凹处12例如通过对表面11照射激光而形成。激光例如是yag激光。凹处12的形状(当量圆直径、角度θ以及深度d)根据激光的照射条件而变化。该激光照射条件例如包括平均输出(单位:w)、重复频率(单位:hz)以及激光扫描速度(单位:mm/分钟)。在表1中,举例示

出了改变激光照射条件的情况下的凹处12的形状。

[0060]

表1

[0061][0062]

(变形例)

[0063]

图6是变形例所涉及的切削工具100的立体图。如图6所示,也可以在表面11形成有多个槽13。槽13从表面11的中央部呈放射状延伸。虽未图示,但多个凹处12位于相邻的槽13之间。槽13的边缘与开口缘12a一起作为切削工具100的切削刃发挥功能。

[0064]

(实施方式所涉及的切削工具的效果)

[0065]

以下,一边与比较例所涉及的切削工具(以下称为“切削工具200”)进行对比,一边对切削工具100的效果进行说明。

[0066]

图7是切削工具200的示意性的剖视图。在图7中示出了通过俯视观察时的凹处12的中心且与表面11正交的切削工具200的剖面。在切削工具200中,凹处12是为了降低与工件的接触阻力而形成的。如图7所示,在切削工具200中,为了防止开口缘12a的缺损,在通过俯视观察时的凹处12的中心且与表面11正交的剖视观察时,开口缘12a形成为圆弧形状。其结果是,在切削工具200中,开口缘12a不作为切削刃发挥功能。

[0067]

另一方面,在切削工具100中,开口缘12a形成为锐边,因此能够使开口缘12a作为切削刃发挥功能。这样,通过在表面11与工件接触的状态下使切削工具100绕旋转轴a旋转,切削工具100能够进行对工件的切削加工。

[0068]

在以使切削工具100绕旋转轴a旋转时的多个凹处12的轨迹将表面11的整个面覆盖的方式配置有多个凹处12的情况下,能够将表面11的整个面供对工件的切削加工用,从而改善了切削工具100的切削效率。另外,在该情况下,能够改善切削加工后的工件的加工品质(切削加工后的工件的光泽度以及表面粗糙度)。

[0069]

在表面11形成有多个槽13的情况下,不仅开口缘12a,槽13的边缘也作为切削刃发挥功能,改善了切削工具100的切削效率。

[0070]

(切削试验)

[0071]

为了确认切削工具100的效果,进行了切削试验。在切削试验中应用第一切削条件、第二切削条件、第三切削条件、第四切削条件、第五切削条件、第六切削条件、第七切削条件以及第八切削条件。将第一切削条件至第八切削条件示于表2。

[0072][0073]

在第一切削条件至第七切削条件下,切削工具100的转速、进给量、切入宽度以及切削方法分别为40000转/分钟、300mm/分钟、0.002mm以及下切。在第八切削条件下,切削工

具100的转速、进给量、切入宽度以及切削方法分别为40000转/分钟、800mm/分钟、0.005mm以及下切。在第一切削条件以及第三切削条件至第七切削条件下,工件为硬质合金。在第二切削条件下,工件为石英玻璃。在第八切削条件下,工件为淬火钢。在第一切削条件至第八切削条件下,对5mm

×

5mm的平面进行切削加工。

[0074]

在第一切削条件以及第八切削条件下,切入量为0.005mm。在第二切削条件至第四切削条件以及第七切削条件下,切入量为0.003m。在第五切削条件以及第六切削条件下,切入量为0.004mm。在第一切削条件以及第三切削条件至第八切削条件下,一边将雾状的油作为冷却剂供给一边进行切削加工。在第二切削条件下,通过干式加工(即,不供给冷却剂)进行切削加工。

[0075]

在切削试验中,对各样品的切削加工后的工件的相对于目标形状的尺寸误差(以下称为“尺寸误差”)、切削加工后的工件的光泽度(以下称为“光泽度”)以及切削加工后的工件的算术平均粗糙度(以下称为“表面粗糙度”)进行了评价。在尺寸误差的绝对值小于4μm时,评价为各样品作为切削工具发挥了功能。在尺寸误差的绝对值为4μm以上时,评价为各样品未作为切削工具发挥功能。

[0076]

使用光泽度计对光泽度进行测定。将折射率为1.567的黑色镜面玻璃板的入射角为60

°

时的镜面反射率定义为光泽度为100(镜面光泽度)的情况。

[0077]

在切削试验中,作为切削工具100的样品,提供样品1至样品30。在样品1至样品30的每一个样品中,凹处12的有无、深度d、凹处12的当量圆直径、凹处12的面积比例、角度θ以及前端部10的构成材料发生变化。需要说明的是,在表3中,“npd”是指纳米多晶金刚石,“b-npd”是指添加有硼的纳米多晶金刚石,“bl-cbn”是指无粘合剂立方晶氮化硼。

[0078]

在样品27中,多个凹处12未被配置为绕旋转轴a旋转时的多个凹处12的轨迹将表面11的整个面覆盖。在样品28中,多个凹处12配置为绕旋转轴a旋转时的多个凹处12的轨迹将表面11的整个面覆盖。在样品29中,在表面11形成有多个槽13。

[0079]

将深度d为1μm以上作为条件a。将凹处12的当量圆直径为1μm以上作为条件b。将凹处12的面积比例为1%以上作为条件c。

[0080][0081]

如表3所示,在样品1中没有形成凹处12。在样品2中形成有凹处12。然而,在样品2中,虽然满足了条件c,但不满足条件a以及条件b。另一方面,在样品3至样品30中,满足了条件a至条件c中的两个以上。

[0082]

样品1以及样品2的尺寸误差为4μm以上,因此不能评价为作为切削工具发挥了功能。另一方面,样品3至样品30的尺寸误差小于4μm,因此作为切削工具发挥了功能。根据该比较,从实验角度明确了如下情况:通过使凹处12满足条件a至条件c中的两个以上而使开口缘12a作为切削刃发挥功能。

[0083]

在样品4以及样品5中,深度d、凹处12的当量圆直径以及凹处12的面积比例为相同

程度。在样品4中,前端部10由纳米多晶金刚石形成,另一方面,在样品5中,前端部由添加有硼的纳米多晶金刚石形成。在样品5中,与样品4相比,得到了较低的表面粗糙度。根据该比较,从实验角度明确了如下情况:通过由添加有硼的纳米多晶金刚石形成前端部10,能够改善对玻璃进行切削加工时的加工品质。

[0084]

在样品6至样品10中,凹处12的当量圆直径在50μm

±

2μm的范围内。在样品6至样品10中,凹处12的面积比例在20%

±

4%的范围内,角度θ在90

°±1°

的范围内。在样品6至样品10中,深度d依次变大。

[0085]

在样品8至样品10中,深度d在1μm以上且25μm以下的范围内,得到了较高的光泽度以及较低的表面粗糙度。由此从实验角度明确了如下情况:通过使深度d为1μm以上且25μm以下,能够改善使用切削工具100进行切削加工时的加工品质。

[0086]

在样品11至样品15中,深度d在5μm

±

0.2μm的范围内。另外,在样品11至样品15中,凹处12的面积比例在20%

±

2%的范围内,角度θ在90

°±1°

的范围内。在样品11至样品15中,凹处12的当量圆直径依次变大。

[0087]

在样品12至样品14中,凹处12的当量圆直径在1μm以上且71μm以下的范围内,得到了较高的光泽度以及较低的表面粗糙度。由此从实验角度明确了如下情况:通过使凹处12的当量圆直径为1μm以上且71μm以下,能够改善使用切削工具100进行切削加工时的加工品质。

[0088]

在样品16至样品22中,深度d在5μm

±

0.4μm的范围内。在样品16至样品22中,凹处12的当量圆直径在48μm

±

2μm的范围内,角度θ在90

°±2°

的范围内。在样品16至样品22中,凹处12的面积比例依次变大。

[0089]

在样品16至样品21中,凹处12的面积比例在1%以上且80%以下的范围内,得到了较高的光泽度以及较低的表面粗糙度。由此从实验角度明确了如下情况:通过使凹处12的面积比例为1%以上且80%以下能够改善使用切削工具100进行切削加工时的加工品质。

[0090]

在样品23至样品26中,深度d在5μm

±

0.5μm的范围内。在样品23至样品26中,凹处12的当量圆直径在50μm

±

1μm的范围内,凹处12的面积比例在18%

±

2%的范围内。在样品23至样品26中,角度θ依次变大。在样品23至样品25中,角度θ在80

°

以上且160

°

以下的范围内,得到了较高的光泽度以及较低的表面粗糙度。由此从实验角度明确了如下情况:通过使角度θ为80

°

以上且160

°

以下,能够改善使用切削工具100进行切削加工时的加工品质。

[0091]

在样品28中,与样品27相比,得到了较高光泽度以及较低的表面粗糙度。由此从实验角度明确了如下情况:通过将多个凹处12配置为绕旋转轴a旋转时的多个凹处12的轨迹将表面11的整个面覆盖,能够改善使用切削工具100进行切削加工时的加工品质。

[0092]

在样品30中,得到了较高的光泽度以及表面粗糙度。由此从实验角度明确了如下情况:通过以无粘合剂立方晶氮化硼形成前端部10,能够改善使用切削工具100对淬火钢进行切削加工时的加工品质。

[0093]

应当认为本次公开的实施方式在所有方面都是示例,而不是限制性的。本发明的范围不是由上述的实施方式表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

[0094]

附图标记说明

[0095]

10:前端部;11:表面;12:凹处;12a:开口缘;12b:侧面;13:槽;20:主体部;30:连接

层;100:切削工具;200:切削工具;θ:角度;a:旋转轴;d:深度;l1、l2:切线;p:测定点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。