1.本实用新型涉及烧结工具领域,具体而言,涉及一种匣钵装置及锂电池正极材料制备系统。

背景技术:

2.在锂离子正极材料的生产过程中,都需要进行高温固相结晶。

3.现有的固相结晶过程中,物料容易发生凝结成团,导致后续需要单独对凝结的物料进行破块处理,否则容置导致后续工艺发生堵料,从而影响生产效率。并且匣钵长期使用后容易在不同位置发生损伤,存在更换成本较高的问题。

技术实现要素:

4.本实用新型提供了一种匣钵装置及锂电池正极材料制备系统,其能够避免物料凝结成团,无需破块处理,降低后续堵料风险,同时还能在发生损伤时降低更换成本。

5.本实用新型可以这样实现:

6.一种匣钵装置,其包括:

7.钵体以及隔板;

8.其中,隔板设置于钵体,以使钵体的内腔分隔为至少两个烧结腔。

9.可选地,钵体包括围板以及底板,底板和围板之间围合形成内腔,隔板设置于围板内。

10.可选地,围板可拆卸地布置于底板。

11.上述技术方案中,围板和底板之间可拆卸,可对损坏的部件进行单独更换,从而降低维护成本。

12.可选地,烧结腔上大下小。

13.可选地,隔板上设置有斜面,斜面与底板之间形成有倾斜角a,其中 90.1

°

≤a≤100

°

。

14.上述技术方案中,通过设置斜面,使得烧结腔的口部尺寸大于其底部尺寸,方便物料的投入和取出。

15.可选地,隔板的数量为至少两个,至少两个隔板交错设置。

16.可选地,底板设置有定位部,定位部用于对围板进行限位并密封。

17.上述技术方案中,通过设置定位部对围板的底端进行限位并密封,确保围板的位置稳定性,并且防止物料从底板和围板之间的缝隙中漏出。

18.可选地,定位部为凸台,围板与凸台的侧壁接触,隔板与凸台的顶面接触。

19.上述技术方案中,通过设置凸台与围板的内壁接触,从而实现对围板进行限位。

20.可选地,定位部为凹槽,围板的底端用于伸入至凹槽的内部,隔板与底板的顶面接触。

21.上述技术方案中,通过设置凹槽,方便围板的底端插入凹槽进行定位。

22.本实用新型的实施例还提供了一种锂电池正极材料制备系统,包括上述的匣钵装置。

23.本实用新型的匣钵装置及锂电池正极材料制备系统的有益效果包括:

24.该匣钵装置包括:钵体以及隔板;其中,隔板设置于钵体,以使钵体的内腔分隔为至少两个烧结腔,从而对整体装置内的物料起到物理隔断,避免物料在烧结过程中发生凝结,后续工艺无需再对凝结的物料进行破块处理,减少了堵料风险。

25.该锂电池正极材料制备系统包括该匣钵装置,具备匣钵装置的全部功能。

附图说明

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

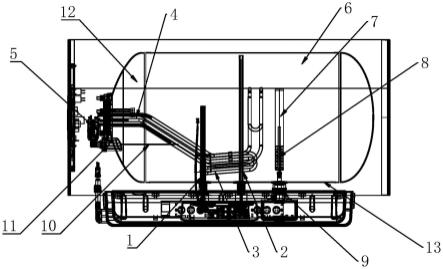

27.图1为本实用新型的实施例中提供的匣钵装置的结构示意图;

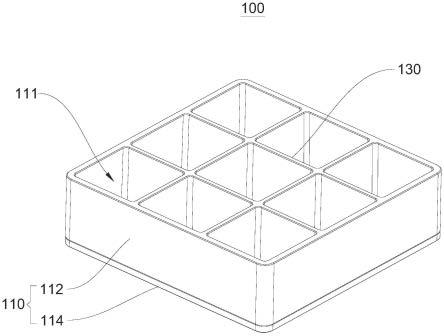

28.图2为本实用新型的实施例中提供的钵体的结构示意图;

29.图3为本实用新型的实施例中提供的钵体的截面示意图;

30.图4为本实用新型的实施例中提供的底板的结构示意图一;

31.图5为本实用新型的实施例中提供的底板的结构示意图二。

32.图标:100-匣钵装置;110-钵体;111-烧结腔;112-围板;114-底板;116-凸台;118-凹槽;130-隔板;132-斜面。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

34.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

35.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

36.在本实用新型的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

37.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

38.术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

39.除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

40.需要说明的是,在不冲突的情况下,本实用新型的实施例中的特征可以相互结合。

41.烧结是粉末或粉末压坯加热到低于其中基本成分的熔点的温度,然后以一定的方法和速度冷却到室温的过程。烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得所需的物理、机械性能的制品或材料。

42.随着锂离子电池工业化的高速发展,锂电池的材料成本已经占据整车的50%以上,如何降低锂电池的成本已成为了各大材料厂家必须面对的课题。在锂离子正极材料的生产过程中,都需要进行高温固相结晶,通常都是用匣钵将待烧结物料装钵好然后通过动力传输进到高温辊道窑里进行烧结,随着循环次数的不断提升,匣钵经高温共料进行烧结后。匣钵在转角、底部和顶部出现开裂的不良,严重的会逐渐影响到生产节拍和产品品质。所以,在绝大部份的正极材料生产厂家中,大家都是采用额定寿命更换机制对匣体进行定期更换报废,这无形中就增加了很大一笔生产成本,这些易耗品的成本最终也会转加到产品的销售价格上。为了更有效的提升匣钵的使用寿命,降低企业的生产运营成本。从结构上分析,一体式匣钵相对更容易出现开裂等不良现象。

43.从窑炉循环外线的倒钵前工序安排上分析,现在循环外线的工序顺序为出炉移出、分钵、破块,破块后才进行倒钵,往往在破块这个工序上,如果对于太硬的物料可能破块效果并不理想,当不能将物料有效的进行破块再倒钵,有可能会影响到下段的破碎产能,更严重的会造成搭桥堵料,使产线不能正常生产。

44.本实用新型的实施例中提供的匣钵装置及锂电池正极材料制备系统可以解决这一问题。

45.请参考图1-图5,本实施例提供了一种匣钵装置100及锂电池正极材料制备系统,接下来将对其进行详细的描述。

46.参考图1,该匣钵装置100包括钵体110以及隔板130;其中,隔板130 设置于钵体110,以使钵体110的内腔分隔为至少两个烧结腔111。

47.上述技术方案中,通过在钵体110内设置隔板130对整体装置内的物料起到物理隔断,避免物料在烧结过程中发生凝结,后续工艺无需再对凝结的物料进行破块处理,减少了堵料风险。

48.当隔板130的数目为一个时,所形成的烧结腔111的数目为两个。

49.参考图1和图2,隔板130的数量为至少两个,至少两个隔板130交错设置,交错设置的隔板130之间的夹角倒圆,倒圆角设定为r0.1mm-r10mm,通过倒圆设计,可以避免相交错的隔板130之间的夹角位置因应力集中而过早发生损坏。

50.隔板130的具体数目为四个,其中两个隔板130平行间隔并沿纵向设置,另外两个隔板130平行间隔并沿横向设置,纵横交错的隔板130之间相互垂直,使得烧结腔111的数目为九个,九个烧结腔111的尺寸相近,方便物料均匀分布。

51.在本实用新型的其他实施例中,隔板130的数目还可以是二、三、五、六、七个等;通过分隔形成的烧结腔111的数目还可以是三、四、五、六、七、八、十个等。

52.参考图1,钵体110包括围板112以及底板114,围板112和底板114 之间围合形成内腔,隔板130设置于围板112内。并且,围板112可拆卸地布置于底板114的上方。

53.上述技术方案中,底板114用于对围板112起到支撑作用,通过分体式结构提高更换便捷性,可对破损的部件进行单独报废更换,降低更换成本。

54.参考图2,围板112呈口字型,并且围板112的转角处倒圆,此转角处包括内壁面转角及外壁面转角,倒圆角设定为r0.1mm-r10mm,用于防止在搬运过程中因碰撞而发生破损。

55.并且,围板112以及隔板130的顶部倒直角,倒直角设定为 c0.1mm-c10mm,防止立面顶部出现碰撞时而产生破裂不良。

56.参考图2和图3,烧结腔111为上大下小状,围板112或者隔板130上围合形成烧结腔111的至少一个侧壁倾斜设置。

57.隔板130上设置有两个斜面132,两个斜面132分别位于隔板130的两侧,并且两个斜面132的底端间距大于其顶端间距。斜面132与底板114 之间形成有倾斜角a,其中,90.1

°

≤a≤100

°

。

58.上述技术方案中,通过设置两个斜面132,使得烧结腔111的口部尺寸大于其底部尺寸,方便物料的投入和取出。

59.当然了,倾斜角a的具体数值可以是90.1

°

、91

°

、92

°

、94

°

、96

°

、 98

°

、99

°

、99.9

°

以及100

°

等。

60.并且,围板112的底端低于隔板130的底端,使得隔板130的底端与围板112的底端之间存在间隔空间(图未示),方便利用该间隔空间对围板 112进行定位,同时还不会对隔板130的隔断作用产生影响。

61.此外,底板114设置有定位部,定位部用于对围板112进行限位密封,确保围板112的位置稳定性,并且防止物料从底板114和围板112之间的缝隙中漏出。

62.参考图4,底板114呈矩形,并且底板114的转角处倒圆。底板114上的定位部为凸台116,凸台116的高度设定为0.5mm-10mm,围板112与凸台116的侧壁接触,隔板130的底端与凸台116的顶面接触。

63.上述技术方案中,通过设置凸台116,用于对围板112进行限位,防止烧结腔111中的物料从底板114上方泄漏出去。

64.参考图5,底板114上的定位部为凹槽118,凹槽118呈口字型,围板 112的底端用于插入到与凹槽118内,隔板130的底端与底板114的顶面接触。

65.上述技术方案中,通过设置凹槽118,方便围板112的底端插入凹槽 118进行定位,防止烧结腔111中的物料从底板114上方泄漏出去。

66.本实用新型的实施例还提供了一种锂电池正极材料制备系统,包括该匣钵装置100、送料装置以及出料装置,送料装置设置于匣钵装置100的前工序,出料装置设置于匣钵装置100的后工序。该锂电池正极材料制备系统包括该匣钵装置100,具备匣钵装置100的全

部功能。

67.该匣钵装置100的具体实施方法如下∶

68.(i)、将钵体110放在底板114上,底板114的定位部与围板112接触,形成一个稳定的组合件;

69.(ii)、将该匣钵装置100整体放入循环线内开始运行投入使用。

70.(iii)将呈粉状的物料填充到匣钵装置100内,物料会被均匀的分布在各个烧结腔111内,此工序完后侧无需再进行划格,直接经叠钵后进入窑炉内烧结。

71.(iv)、经窑炉烧结后的匣钵装置100及物料经分钵(使底板114与围板112分离)后无需再进行机械破块;

72.(v)、通过倒钵将烧结后的物料倒出至破碎工序的对应容器汇总;

73.(vi)、在以上工序的多次循环后,如有围板112或者底板114产生破损等不良的,可以单独将其中的一个零件更换掉就可以再继续组合使用。

74.根据本实施例提供的一种匣钵装置100,该匣钵装置100的工作原理如下:

75.该匣钵装置100包括:钵体110以及隔板130;其中,隔板130设置于钵体110,以使钵体110的内腔分隔为至少两个烧结腔111,从而对整体装置内的物料起到物理隔断,避免物料在烧结过程中发生凝结,后续工艺无需再对凝结的物料进行破块处理,减少了堵料风险。

76.本实施例提供的一种匣钵装置100及锂电池正极材料制备系统至少具有以下优点:

77.(1)、本实用新型可以降低匣钵装置100的开裂不良,在应力集中处进行了分体设计,降低了操作人员的更换频次,保证了生产的稳定性。

78.(2)、本实用新型可实现围板112与底板114的分体报废,可根据实现使用的开破损情况对上体或下体进行单一的报废,降低了生产时的运营成本。

79.(3)、本实用新型可通过隔板130实现对烧结材料实现物理隔断,减少了烧结前的划格与烧结后的破块工序,提升了后段的破碎设备能力,降低了堵料的风险。

80.(4)、本实用新型通过分体结构设计延长了匣钵装置100整体的使用寿命,减少了维护的频率,可大幅提高设备稼动率。

81.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。