1.本发明涉及在坯料上形成规定的复合覆膜而成的复合材料及其制造方法等,特别涉及作为开关、连接器等滑动触点部件等材料使用的复合材料及其制造方法等。

背景技术:

2.以往,作为开关、连接器等滑动触点部件等的材料,为了防止由滑动过程中的加热所导致的铜(cu)、铜合金等导体坯料的氧化,使用对导体坯料实施了镀银的镀银(ag)材。

3.但是,银镀层软质而容易磨耗,通常摩擦系数高,因此存在容易因滑动而剥离的问题。为了解决该问题,提出了如下方法:通过电镀在导体坯料上形成复合材料的覆膜,从而提高耐磨耗性,所述复合材料是在耐热性、耐磨耗性、润滑性等优异的石墨、炭黑等碳颗粒中将石墨颗粒分散在银基体中而成的(例如,参见专利文献1和2)。

4.另外,专利文献3中公开了一种耐热性、耐磨耗性和弯曲加工性优异的镀银材料,其在坯料上依次形成有具有特定的晶体取向的第一镀银层和维氏硬度hv为140以上的第二镀银层。第二镀银层通过使用添加有锑(sb)的镀银液的电镀而形成。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第3054628号公报

8.专利文献2:日本专利第4806808号公报

9.专利文献3:日本专利第5848168号公报

技术实现要素:

10.发明要解决的问题

11.但是,对于专利文献1和2所公开的在坯料上形成使石墨颗粒分散在银基体中的镀银层而成的镀银材料而言,与在坯料上形成不含石墨颗粒的镀银层而成的镀银材料相比,虽然耐磨耗性优异,但在实际用途中仍然存在不足的情况。需要说明的是,在本发明中,耐磨耗性是指满足复合材料自身难以因滑动而磨耗、以及难以使滑动的对象材料磨耗这两方面。这是因为,在滑动电触点部件等中,复合材料滑动的对象材料也多为镀银材料等,即使复合材料自身没有磨耗,若使对象材料磨耗,则对象材料的性能也会降低。

12.另外,专利文献3中公开的含锑的镀银层虽然具有高硬度,与纯银相比耐磨耗性优异,但不满足本领域的要求。另外,上述镀银层在保持高温的情况下会产生氧化锑,接触电阻值上升(即耐热性不足)。

13.因此,本发明鉴于这样的以往的问题,其目的在于提供一种在坯料上形成有银层中含有碳颗粒的复合覆膜、且耐磨耗性和耐热性优异的复合材料。

14.用于解决问题的方案

15.本发明人等为了解决上述课题而进行了深入研究。专利文献3中公开的第二镀银层是通过使用添加了锑的镀银液的电镀而形成的,可知可能是因为该锑的作用,所形成的

第二镀银层的微晶尺寸小。认为由此实现了高硬度,实现了一定程度的耐磨耗性。

16.但是,对于含锑的银层,如上所述,在耐热性方面存在问题,本发明人等研究了不使用锑而制作具有高硬度而且耐磨耗性优异的、包含碳颗粒的银层(以下也称为agc层)。

17.对agc层的形成条件进行了各种研究,结果通过使用含有特定成分的镀银液实施电镀,能够不使用锑而形成微晶尺寸小、因此硬度高、耐磨耗性优异并且耐热性优异的agc层。其原因尚不明确,但该agc层与专利文献3所公开的具有含锑的镀银层的镀银材相比,耐磨耗性更加优异。这样,本发明人等完成了本发明。

18.即,本发明如下所述。

19.[1]一种复合材料,其是在坯料上形成复合覆膜而成的,所述复合覆膜是由含有碳颗粒的银层构成的,所述复合覆膜中的sb的含量为1质量%以下,所述复合覆膜的银的微晶尺寸为40nm以下。

[0020]

[2]根据[1]所述的复合材料,其中,所述复合覆膜中的sb的含量为0.1质量%以下。

[0021]

[3]根据[1]或[2]所述的复合材料,其中,所述复合覆膜的表面的碳颗粒所占的比率为1~80面积%。

[0022]

[4]根据[1]~[3]中任一项所述的复合材料,其中,所述复合覆膜的银的微晶尺寸为2~30nm。

[0023]

[5]根据[1]~[4]中任一项所述的复合材料,其中,所述复合覆膜的厚度为0.5~45μm。

[0024]

[6]根据[1]~[5]中任一项所述的复合材料,其中,所述复合覆膜中的碳的含量为1~50质量%。

[0025]

[7]根据[1]~[6]中任一项所述的复合材料,其中,所述坯料由cu或cu合金构成。

[0026]

[8]根据[1]~[7]中任一项所述的复合材料,其中,所述复合覆膜的维氏硬度hv为100以上。

[0027]

[9]一种复合材料的制造方法,其通过在含有碳颗粒的镀银液中进行电镀,从而在坯料上形成复合覆膜,所述复合覆膜由含有碳颗粒的银层构成,

[0028]

所述镀银液中的锑(sb)的含量为1g/l以下,所述镀银液含有下述通式(i)所示的化合物a,

[0029][0030]

式(i)中,m为1~5的整数,

[0031]

ra为羧基,

[0032]

rb为醛基、羧基、氨基、羟基或磺酸基,

[0033]

rc为氢或任意的取代基,

[0034]

在m为2以上的情况下,多个存在的rb任选彼此相同或不同,

[0035]

在m为3以下的情况下,多个存在的rc任选彼此相同或不同,

[0036]

ra和rb任选各自独立地借助二价基团与苯环键合,所述二价基团通过选自由-o-和-ch

2-组成的组中的至少一种构成。

[0037]

[10]根据[9]所述的复合材料的制造方法,其中,所述镀银液实质上不含氰化合物。

[0038]

[11]根据[9]或[10]所述的复合材料的制造方法,其中,所述镀银液包含具有磺酸基的化合物。

[0039]

[12]根据[9]~[11]中任一项所述的复合材料的制造方法,其中,所述坯料由铜(cu)或cu合金构成。

[0040]

[13]根据[9]~[12]中任一项所述的复合材料的制造方法,其中,所述碳颗粒为利用激光衍射/散射式粒度分布测定装置测定的体积基准的累积50%粒径(d50)为0.5~15μm的石墨颗粒。

[0041]

[14]一种端子,其使用[1]~[8]中任一项所述的复合材料作为其构成材料。

[0042]

发明的效果

[0043]

根据本发明,提供一种在坯料上形成有银层中含有碳颗粒的复合覆膜、且耐磨耗性和耐热性优异的复合材料及其制造方法。

具体实施方式

[0044]

以下,对本发明的实施方式进行说明。

[0045]

[复合材料的制造方法]

[0046]

本发明的复合材料的制造方法的实施方式是通过在含有碳颗粒的特定的镀银液中进行电镀,从而在坯料上形成银层中含有碳颗粒的复合覆膜的复合材料的制造方法。以下,对该复合材料的制造方法的各构成进行说明。

[0047]

<<坯料>>

[0048]

作为在其上形成复合覆膜的坯料的构成材料,优选能够镀银且具有开关、连接器等滑动触点部件等的材料所需要的导电性的材料,进而从成本的观点出发,作为构成材料优选cu(铜)和cu合金。作为所述cu合金,从兼顾导电性和耐磨耗性等观点出发,优选由以下成分构成的合金:cu;选自由si(硅)、fe(铁)、mg(镁)、p(磷)、ni(镍)、sn(锡)、co(钴)、zn(锌)、be(铍)、pb(铅)、te(碲)、ag(银)、zr(锆)、cr(铬)、al(铝)和ti(钛)组成的组中的至少一种;以及不可避免的杂质。cu合金中的cu的量优选为85质量%以上,更优选为92质量%以上(cu的量优选为99.95质量%以下)。

[0049]

坯料如后所述优选(作为形成有复合覆膜的复合材料)用于端子的用途,有时坯料本身具有这种用途的形状,有时坯料为平坦的形状(平板形状等),在制成复合材料后成型为用途的形状。

[0050]

<<电镀>>

[0051]

在本发明的复合材料的制造方法中,在特定的镀银液中对以上说明的坯料进行电镀,从而在坯料上形成银层中含有碳颗粒的复合覆膜。

[0052]

<镀银液>

[0053]

镀银液含有银离子、特定的化合物a和碳颗粒,另外sb(锑)的含量(浓度)为1g/l以

下。

[0054]

(银离子)

[0055]

镀银液包含银离子。从复合覆膜的形成速度的观点、抑制复合覆膜的外观不均的观点出发,该镀银液中的银的浓度优选为5~150g/l,进一步优选为10~120g/l,最优选为20~100g/l。

[0056]

(化合物a)

[0057]

接着,化合物a如下述通式(i)所示。

[0058][0059]

式(i)中,m为1~5的整数,ra为羧基,rb为醛基、羧基、氨基、羟基或磺酸基,rc为氢或任意的取代基,ra和rb任选各自独立地借助二价基团与苯环键合,所述二价基团通过选自由-o-和-ch

2-组成的组中的至少一种构成。作为所述二价基团的例子,可列举出-ch

2-ch

2-o-、-ch

2-ch

2-ch

2-o-、(-ch

2-ch

2-o-)n(n为2以上的整数)。

[0060]

认为化合物a通过吸附于析出的银的表面来抑制银的晶体生长,从而减小通过电镀形成的复合覆膜中的银的微晶尺寸。由此,即使不使用sb,也可以得到硬度优异,因而耐磨耗性优异的复合材料。

[0061]

另外,上述通式(i)中,在m为2以上的情况下,多个存在的rb任选彼此相同或不同,在m为3以下的情况下,多个存在的rc任选彼此相同或不同。针对rc,作为所述“任意的取代基”,可列举出碳数1~10的烷基、烷基芳基、乙酰基、硝基、卤素基团、碳数1~10的烷氧基。

[0062]

从抑制复合覆膜的外观不均、适当地控制所形成的复合覆膜中的银的微晶尺寸的观点出发,镀银液中的化合物a的浓度优选为2~250g/l、更优选为3~200g/l。

[0063]

需要说明的是,即使是除了化合物a以外的化合物,也可以使用通过吸附于析出的银的表面而抑制银的晶体生长,从而能够减小通过电镀形成的复合覆膜中的银的微晶尺寸的化合物,即微晶尺寸生长抑制化合物。

[0064]

(碳颗粒)

[0065]

接着,镀银液含有碳颗粒。如果镀银液包含碳颗粒,则通过电镀在坯料上形成复合覆膜(镀银膜)时,银基体中会夹带碳颗粒。当复合覆膜包含碳颗粒时,复合材料的耐磨耗性和耐热性提升。从发挥这种功能的观点出发,碳颗粒优选为石墨颗粒。从容易夹带至镀银膜中的观点出发,碳颗粒的利用激光衍射/散射式粒度分布测定装置测定的体积基准的累积50%粒径(d50)优选为0.5~15μm,更优选为1~10μm。进而,碳颗粒的形状为大致球状、鳞片状、不规则形状等,没有特别限定,但从使复合覆膜表面平滑而提高复合材料的耐磨耗性的方面而言,优选为鳞片状。

[0066]

另外,优选通过对该碳颗粒进行氧化处理,从而去除吸附在碳颗粒的表面上的亲油性有机物。作为这种亲油性有机物,包含烷烃、烯烃等脂肪族烃、烷基苯等芳香族烃。作为碳颗粒的氧化处理,除了湿式氧化处理以外,还可以使用利用氧气等的干式氧化处理,但从

量产性的观点出发,优选使用湿式氧化处理,通过湿式氧化处理可以均匀地处理表面积大的碳颗粒。作为湿式氧化处理的方法,可以使用在使碳颗粒悬浮于水中后添加适量的氧化剂的方法等。作为氧化剂,可以使用硝酸、过氧化氢、高锰酸钾、过硫酸钾、高氯酸钠等氧化剂。认为附着在碳颗粒上的亲油性有机物被添加的氧化剂氧化而变成易溶于水的形态,从而可从碳颗粒的表面适宜地去除。另外,进行该湿式氧化处理后,进行过滤,进而水洗碳颗粒,由此可以进一步提高从碳颗粒的表面去除亲油性有机物的效果。通过碳颗粒的氧化处理,可以从碳颗粒的表面去除脂肪族烃、芳香族烃等亲油性有机物,根据利用300℃加热气体的分析可知,在将氧化处理后的碳颗粒在300℃下加热而产生的气体中,几乎不含烷烃、烯烃等亲油性脂肪族烃、烷基苯等亲油性芳香族烃。即使氧化处理后的碳颗粒中包含少许脂肪族烃、芳香族烃,也可以使碳颗粒均匀地分散在本发明所使用的镀银液中,但优选碳颗粒中不包含分子量为160以上的烃,且碳颗粒中的分子量小于160的烃的300℃加热产生气体强度(吹扫捕集-气相色谱质谱强度)为5000000以下。

[0067]

另外,从使用镀银液在坯料上形成复合覆膜而得到的复合材料的耐磨耗性和耐热性的观点,以及从能够导入到复合覆膜中的碳颗粒的量存在限度的方面而言,镀银液中的碳颗粒的量优选为10~100g/l,进一步优选为15~90g/l,最优选为20~70g/l。

[0068]

(sb(锑))

[0069]

本发明中使用的镀银液优选实质上不含sb,具体而言,镀银液中的sb的含量为1g/l以下,优选为0.5g/l以下,更优选为0.1g/l以下,进一步优选为0.05g/l以下。

[0070]

如[技术问题]和[解决方案]项目中说明的那样,如果使用含sb的镀银液进行电镀,则可以形成微晶尺寸小且耐磨耗性在某种程度上良好的复合覆膜(agsb层),但该复合覆膜在耐热性方面存在问题。如专利文献3所公开的技术那样,可考虑通过制成agsb层与其他镀银层的层叠结构来对不足的特性进行一定程度的改良的方法,但就制造成本方面而言,优选单层结构。

[0071]

另一方面,在本发明中,通过使用包含上述化合物a、碳颗粒的镀银液,即使镀银液不含sb,也可以形成微晶尺寸小且耐磨耗性优异的复合覆膜(以及具有该复合覆膜的复合材料),能够兼顾耐磨耗性和耐热性。

[0072]

(络合剂)

[0073]

本发明中使用的镀银液优选含有络合剂。络合剂使镀银液中的银离子络合,而提高其作为离子的稳定性。通过该作用,银在构成镀覆液的溶剂中的溶解度提升。

[0074]

络合剂可以广泛使用具有上述功能的物质,从所形成的络合物的稳定性的观点出发,优选具有磺酸基的化合物。作为具有磺酸基的化合物,可列举出碳数1~12的烷基磺酸、碳数1~12的烷醇磺酸和羟基芳基磺酸。作为这些化合物的具体例,可列举出甲磺酸、2-丙醇磺酸和苯酚磺酸。

[0075]

从银离子的稳定化的观点出发,镀银液中的络合剂的量优选为30~200g/l,更优选为50~120g/l。

[0076]

(其他添加剂)

[0077]

作为其他添加剂,例如本发明所使用的镀银液可以含有光亮剂、固化剂、导电盐。作为所述固化剂,可列举出硫化碳化合物(例如二硫化碳)、无机硫化合物(例如硫代硫酸钠)、有机化合物(磺酸盐)、硒化合物、碲化合物、元素周期表4b或5b族金属(锑除外)等。作

为所述导电盐,可列举出氢氧化钾等。

[0078]

(溶剂)

[0079]

构成镀银液的溶剂主要为水。从(络合的)银离子的溶解性、镀覆液所含的其他成分的溶解性、对环境的负荷小的方面而言,优选水。另外,作为溶剂,也可以使用水和醇的混合溶剂。

[0080]

(氰化合物)

[0081]

本发明中使用的镀银液的主要成分如上所述,该镀银液典型的是实质上不含氰化合物(具体而言,镀银液中的氰化合物的含量为1mg/l以下)。氰化合物是指包含氰基(-cn)的化合物,氰化合物可以依据jisk0102:2019进行定量。氰化合物是防止水质污浊法(排水标准)、prtr(环境污染物排放/转移登记)制度的对象物质,废水处理成本高。本发明中使用的镀银液如上所述,典型的是实质上不含氰化合物,因此其废水处理成本小。

[0082]

<电镀条件>

[0083]

接着,对使用以上说明的镀银液的电镀的各条件进行说明。例如通过以下进行说明的电镀,在坯料上析出金属银,并且此时银基体中夹带碳颗粒,形成复合覆膜。另外,通过化合物a的功能,复合覆膜中的银的微晶尺寸被抑制得较小。进而,镀银液实质上不含sb(含量为1g/l以下),因此即使在所形成的复合覆膜中也实质上不含sb(含量为1质量%以下)。由此,通过本发明的复合材料的制造方法的实施方式所得到的复合材料的耐磨耗性和耐热性优异。

[0084]

(阴极和阳极)

[0085]

作为电镀对象的坯料为阴极。溶解而提供银离子的例如银电极板为阳极。

[0086]

(电流密度)

[0087]

将阴极和阳极浸渍在镀银液(镀浴)中,流通电流进行镀银。从复合覆膜的形成速度的观点和抑制复合覆膜的外观不均的观点出发,此处的电流密度优选为0.5~10a/dm2,更优选为1~8a/dm2,进一步优选为1.5~6a/dm2。

[0088]

(温度

·

搅拌

·

镀覆时间

·

镀覆对象部位)

[0089]

从镀覆的生产效率和防止液体的过度蒸发的观点出发,进行电镀时的镀浴(镀银液)的温度(镀覆温度)优选为15~50℃,更优选为20~45℃。从实施均匀的镀覆的观点出发,此时的镀浴的搅拌优选为200~550rpm,更优选为350~500rpm。镀银的时间(施加电流的时间)可以根据目标复合覆膜的厚度进行适当调整,但代表性的是25~1800秒的范围。另外,镀覆的对象部位根据所制造的复合材料的用途,可以是坯料的整个表层,也可以是坯料的表层的一部分。

[0090]

<<基底层的形成>>

[0091]

在本发明的复合材料的制造方法中,也可以对坯料形成基底层,对该基底层实施上述说明的电镀。基底层是为了防止坯料的铜扩散到镀层表面而氧化、从而复合材料的耐热性劣化,或为了改善复合覆膜的密合性而形成的。作为基底层的构成金属,可列举出cu、ni、sn和ag。需要说明的是,基底层可以是分别由cu、ni、sn、ag构成的层、或它们组合而成的(层叠结构的)层,基底层的形成根据所制造的复合材料的用途,可以是坯料的整个表层,也可以是其一部分。

[0092]

基底层的形成方法没有特别限定,可以通过使用包含上述构成金属的离子的镀覆

液,利用公知的方法进行电镀来形成。需要说明的是,从废水处理成本的观点出发,上述镀覆液优选实质上不含氰化合物。

[0093]

<<ag闪镀>>

[0094]

优选在坯料上形成复合覆膜之前,通过ag闪镀形成非常薄的中间层,提高坯料与复合覆膜的密合性。需要说明的是,在坯料上形成基底层的情况下,在基底层上进行ag闪镀。作为ag闪镀的实施方法,只要不损害本发明的效果,就可以没有特别限制地采用以往公知的方法。从废水处理成本的观点出发,ag闪镀中使用的镀覆液优选实质上不含氰化合物。

[0095]

[复合材料]

[0096]

以下,对本发明的复合材料的实施方式进行说明。该复合材料是在坯料上形成复合覆膜而成的复合材料,所述复合覆膜在银层中含有碳颗粒,所述复合覆膜中的sb的含量为1质量%以下,所述复合覆膜的银的微晶尺寸为40nm以下。该复合材料例如可以通过本发明的复合材料的制造方法来制造。以下,对该复合材料的各构成进行说明。

[0097]

<<坯料>>

[0098]

所述坯料与上述针对本发明的复合材料的制造方法说明的坯料相同。即,作为坯料的构成材料优选cu(铜)和cu合金,从兼顾导电性和耐磨耗性等观点出发,作为所述cu合金优选由如下成分构成的合金:cu;选自由si(硅)、fe(铁)、mg(镁)、p(磷)、ni(镍)、sn(锡)、co(钴)、zn(锌)、be(铍)、pb(铅)、te(碲)、ag(银)、zr(锆)、cr(铬)、al(铝)和ti(钛)组成的组中的至少一种;以及不可避免的杂质。

[0099]

<<复合覆膜>>

[0100]

坯料上形成的复合覆膜由含有碳颗粒的银层构成。在该银层中,碳颗粒(优选大致均等地)分散在由银构成的基体中。需要说明的是,在形成复合覆膜之前进行ag闪镀的情况下,在坯料(或后述的基底层)与复合覆膜之间存在由该闪镀而产生的中间层,但多数情况下非常薄而无法与复合覆膜相区别。另外,复合覆膜可以形成在坯料的整个表层上,也可以形成在表层的一部分上。

[0101]

<碳颗粒>

[0102]

所述碳颗粒与上述针对本发明的复合材料的制造方法说明的碳颗粒相同。即,碳颗粒优选为石墨颗粒,其形状为大致球状、鳞片状、不规则形状等,没有特别限定,从使复合覆膜表面平滑而提高复合材料的耐磨耗性的方面而言,优选为鳞片状。

[0103]

另外,从复合材料的耐磨耗性的观点出发,碳颗粒的平均一次粒径优选为0.5~15μm,更优选为1~10μm。需要说明的是,平均一次粒径是指颗粒的长径的平均值,长径是指在以合适的观察倍率观察复合材料的复合覆膜中的碳颗粒而得到的图像(平面)中,在颗粒内能够绘制的长度最长的线段的长度。另外,长径设为对50个以上的颗粒求出的值。

[0104]

<锑(sb)>

[0105]

复合覆膜实质上不含sb,具体而言,复合覆膜中的sb的含量为1质量%以下,从复合材料的耐热性的观点出发,优选为0.5质量%以下,更优选为0.1质量%以下,进一步优选为500ppm以下。针对复合覆膜中的sb的含量的测定方法的详细情况,会在实施例中进行说明。另外,虽然原因尚不明确,但认为复合覆膜中的sb的含量少也有助于复合材料的优异的耐磨耗性。

[0106]

<微晶尺寸和维氏硬度>

[0107]

本发明的复合材料的实施方式中,复合覆膜中的银的微晶尺寸小至40nm以下。这样,由于微晶尺寸小,根据霍尔-佩奇(hall-petch)关系(一般而言,金属材料的晶粒越小,强度越增加),复合覆膜的硬度高,由于硬度高,复合覆膜难以被磨削,复合材料的耐磨耗性变高。从耐磨耗性的观点出发,微晶尺寸优选为2~30nm,更优选为2~20nm。

[0108]

需要说明的是,作为本发明中银的微晶尺寸,为了减少由晶面导致的偏差,采用对银的(111)面与(222)面的微晶尺寸取平均后的(相加除以2的)值。针对微晶尺寸的更加详细的测定方法会在实施例中进行说明。

[0109]

如上所述,由于复合覆膜的微晶尺寸小,因此硬度高,具体而言,其维氏硬度hv(单位:kgf/mm2)优选为100以上,更优选为120~230。针对维氏硬度hv的测定方法的详细情况,会在实施例中进行说明。

[0110]

<碳的含量和面积率>

[0111]

本发明的复合材料的实施方式中的复合覆膜如上所述含有碳颗粒,从复合材料的耐磨耗性和导电性的观点出发,复合覆膜中的碳的含量优选为1~50质量%,更优选为1.5~40质量%,进一步优选为2~35质量%。若还考虑到耐热性,则复合覆膜中的碳的含量特别优选为2~30质量%。针对复合覆膜中的碳的含量的测定方法的详细情况,会在实施例中进行说明。

[0112]

另外,包含碳颗粒的复合覆膜的表面处的碳颗粒所占的比率(面积率)成为耐磨耗性的指标,从耐磨耗性与导电性的平衡的观点出发,优选为1~80面积%,更优选为1.5~80面积%,进一步优选为2~80面积%。针对所述面积率的测定方法的详细情况,会在实施例中进行说明。

[0113]

<银和碳的含量的总和>

[0114]

关于本发明的复合材料的实施方式中的复合覆膜的元素组成,典型的是实质上由银和碳形成。具体而言,复合覆膜中的这些元素的含量的总和为99质量%以上,更优选为99.5质量%以上。

[0115]

<复合覆膜的厚度>

[0116]

复合覆膜的厚度没有特别限制,从耐磨耗性、导电性的观点而言,优选为具有最低限度的厚度。另外,即使厚度过大,复合覆膜的效果也已饱和,原料成本变高。从以上观点出发,复合覆膜的厚度优选为0.5~45μm,更优选为0.5~35μm,进一步优选为1~20μm。针对复合覆膜的厚度的测定方法的详细情况,会在实施例中进行说明。

[0117]

<<基底层>>

[0118]

出于各种目的,可以在坯料与复合覆膜之间形成基底层。作为基底层的构成金属,可列举出cu、ni、sn和ag。例如,为了防止坯料中的铜扩散到复合覆膜表面而使耐热性劣化,优选形成由ni构成的基底层。在坯料为黄铜等包含锌的铜合金的情况下,为了防止坯料中的锌扩散到复合覆膜表面,优选形成由cu构成的基底层。为了改善复合覆膜对坯料的密合性,优选形成由ag构成的基底层。基底层的厚度没有特别限定,从发挥其功能和成本的观点出发,优选为0.1~2μm,更优选为0.2~1.5μm。另外,在电气/电子部件的端子中,大多使用包含cu基底、ni基底的实施了镀sn或回流镀sn(从坯料侧起为cu基底、ni基底、sn基底的层叠结构)的材料,在本发明中也可以形成这样的层叠结构的基底层。因此,在本发明中,复合覆膜的基底可以具有分别由cu、ni、sn、ag构成的层、或它们组合而成的(层叠结构的)层,另

外,也可以例如在坯料的电触点部形成本发明所规定的复合覆膜(任选形成或不形成基底层)、在电线压接部形成回流镀sn基底层(不形成复合覆膜)等,可以根据位置形成不同的层。

[0119]

[端子]

[0120]

本发明的复合材料的实施方式的耐磨耗性和耐热性优异,因此适合作为端子、特别是开关、连接器等在其使用过程中进行滑动的电触点部件中的端子的构成材料。

[0121]

实施例

[0122]

以下,对基于本发明的复合镀材及其制造方法的实施例进行详细说明。

[0123]

<碳颗粒的准备>

[0124]

将平均粒径4.8μm的鳞片状石墨颗粒(日本石墨工业株式会社制的pag-3000)80g作为碳颗粒添加至1.4l的纯水中,一边搅拌该混合液一边升温至50℃。需要说明的是,所述平均粒径是使用激光衍射/散射式粒度分布测定装置(microtracbel株式会社制的mt3300(low-wet mt3000ii mode))测定的体积基准的累积值为50%的粒径。接着,在该混合液中缓慢滴加作为氧化剂的0.1摩尔/l的过硫酸钾水溶液0.6l后,搅拌2小时由此进行氧化处理,然后,利用滤纸进行滤取,对得到的固体物质进行水洗。

[0125]

对该氧化处理前后的碳颗粒,使用吹扫捕集-气相色谱质谱装置(将作为加热脱附装置的日本分析工业株式会社制的jhs-100和作为气相色谱质谱仪的株式会社岛津制作所制的gcms qp-5050a组合而成的装置),进行300℃加热产生气体的分析,结果可知,通过上述氧化处理,碳颗粒上附着的(壬烷、癸烷、3-甲基-2-庚烯等)亲油性脂肪族烃、(二甲苯等)亲油性芳香族烃被去除。

[0126]

[实施例1]

[0127]

<ag闪镀>

[0128]

准备厚度为0.2mm的由cu-ni-sn-p合金构成的板材(包含1.0质量%的ni、0.9质量%的sn、以及0.05质量%的p,余量为cu和不可避免的杂质的铜合金的板材)(dowa metaltech株式会社制的nb109eh)。从该板材切出宽1.0cm

×

长4.0cm的试验片,对其实施内径1.0mm的压痕(indent)(挤压成半球状)加工。将该坯料作为阴极、将(对钛的网状坯料镀覆了铂的)钛铂网电极板作为阳极使用,在包含甲磺酸作为络合剂的磺酸系ag闪镀液(大和化成株式会社制的dain silver gpe-st,实质上不含氰化合物。银浓度3g/l、甲磺酸浓度42g/l)中,以电流密度5a/dm2进行30秒电镀(ag闪镀)。

[0129]

<镀agc>

[0130]

向包含甲磺酸作为络合剂的银浓度30g/l、甲磺酸浓度60g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-hb(包含相当于通式(i)的化合物(设为化合物a1),溶剂主要为水))中添加进行了上述氧化处理的碳颗粒(石墨颗粒),准备包含浓度30g/l的碳颗粒、浓度30g/l的银、以及浓度60g/l的甲磺酸的含碳颗粒的磺酸系镀银液。该镀银液实质上不含sb和氰化合物。

[0131]

接着,将进行了上述ag闪镀的坯料作为阴极、将银电极板作为阳极使用,在上述含碳颗粒的磺酸系镀银液中,一边利用搅拌器以400rpm进行搅拌,一边在温度25℃、电流密度2a/dm2下进行325秒电镀,得到在坯料上形成银层中含有碳颗粒的复合覆膜(镀agc覆膜)而成的复合材料(带压痕的试验片)。需要说明的是,复合覆膜形成在坯料的整个表层上。

[0132]

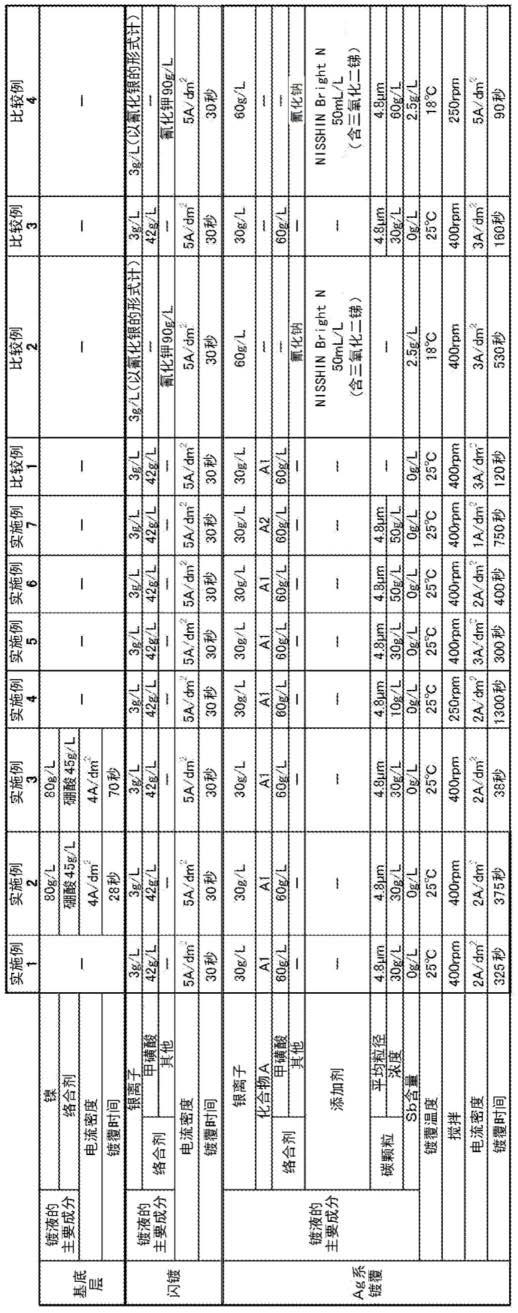

以上的复合材料的制造条件等与后述实施例2~7和比较例1~4的制造条件等一并汇总于下述表1中。

[0133]

对得到的复合材料进行以下评价。

[0134]

<复合覆膜的厚度>

[0135]

将该复合覆膜(的宽1.0cm

×

长4.0cm的面中的、中央部分的直径0.2mm的圆形的范围)的厚度用荧光x射线膜厚计(hitachi high-tech science corporation制的ft9450)进行测定,结果为9.0μm。需要说明的是,在荧光x射线膜厚计中,难以检测(碳颗粒的)c原子,检测ag原子以求出厚度,在本发明中,将由此求出的厚度近似为复合覆膜的厚度。

[0136]

<ag量、sb量和c量>

[0137]

使用作为电子显微镜的台式显微镜(hitachi high-technologies corporation制的tm4000 plus)以加速电压15kv放大1000倍观察复合覆膜,在该观察区域(1个视场)中,使用上述台式显微镜所附带的能量色散x射线分析装置(oxford instruments k.k.制的aztecone)进行edx分析。从本实施例1中得到的复合材料的复合覆膜中检测出ag和c(从后述实施例2~7和比较例3中得到的复合材料的复合覆膜中也检测出ag和c,从后述比较例1中得到的镀银材的镀银覆膜中检测出ag,从后述比较例2中得到的复合材料的复合覆膜中检测出ag和sb,从后述比较例4中得到的复合材料的复合覆膜中检测出ag、sb和c)。将用edx分析测定的ag的量(质量%)、sb的量(质量%)、c的量(质量%)分别作为复合覆膜中的ag的含量、sb的含量、碳的含量。其结果,实施例1中得到的复合材料的复合覆膜中的ag的含量为73.6质量%、sb的含量为0.0质量%(未检出)、碳的含量为26.4质量%。

[0138]

<复合覆膜的银的微晶尺寸>

[0139]

对复合覆膜的表面,依据jish7805:2005,使用x射线衍射装置(bruker japan k.k.制的d2phaser2nd generation)进行x射线衍射测定(cu kα射线管、管电压:30kv、管电流:10ma、步长:0.02

°

、扫描范围:2θ=10

°

~154

°

、扫描速度:10

°

/分钟、测定时间:约15分钟、(111)面的峰:2θ=37.9~38.7

°

、(222)面的峰:2θ=79~82.2

°

)。根据检测出的银的(111)面、(222)面的峰,使用x射线分析软件(rigaku corporation制的pdxl)求出半峰全宽(fwhm:full width at half maximum),基于scherrer式计算出银的各个晶面中的微晶尺寸。为了减少由晶面导致的偏差,将对银的(111)面与(222)面的微晶尺寸取平均后的值作为银的微晶尺寸。微晶尺寸为11.6nm。

[0140]

需要说明的是,scherrer式如下所述。

[0141]

d=k

·

λ/β

·

cosθ

[0142]

d:微晶尺寸

[0143]

k:scherrer常数、设为0.9

[0144]

λ:x射线的波长、由于为cukα射线因此为

[0145]

β:半峰全宽(fwhm)(rad)

[0146]

θ:测定角度(deg)

[0147]

<复合覆膜表面的碳面积率>

[0148]

将使用台式显微镜(日立high-tech株式会社制的tm4000 plus)以加速电压5kv放大1000倍观察复合覆膜的表面得到的反射电子组成(compo)图像(1个视场)用gimp 2.10.10(图像分析软件)进行二值化,算出复合覆膜表面处碳所占的面积率。具体而言,将

全部像素中最高亮度设为255、最低亮度设为0时,以亮度为127以下的像素成为黑色,亮度超过127的像素成为白色的方式对灰度进行二值化,分离成银的部分(白色部分)与碳颗粒的部分(黑色部分),算出碳颗粒的部分的像素数y相对于图像整体的像素数x之比y/x作为表面的碳面积率(%)。碳面积率为40%。

[0149]

<碳颗粒的平均一次粒径>

[0150]

将复合材料切割成1.0cm

×

1.0cm见方的大小,对其端面使用离子铣装置(日本电子株式会社制的cross-section polisher ib-19530cp)以4.0kv进行5小时离子铣加工而得到的包括复合覆膜的截面的截面样品,对该截面样品使用肖特基场发射型电子显微镜(日本电子株式会社制的jsm-7200f)以加速电压15kv、3000倍的倍率进行观察。对sem图像中的78个碳颗粒,求出长径,以其平均值的形式求出复合覆膜中的碳颗粒的平均一次粒径。结果,平均一次粒径为1.6μm。

[0151]

<复合覆膜表面的维氏硬度hv>

[0152]

复合覆膜表面的维氏硬度hv使用显微硬度计(mitutoyo corporation制的hm221),对复合材料的平坦部分施加15秒0.01n的载荷,依据jis z2244进行测定,采用3次测定的平均值。结果,维氏硬度hv为186。

[0153]

<耐磨耗性的评价>

[0154]

对与实施例1中使用的相同的cu-ni-sn-p合金板材实施与后述比较例2同样的镀覆处理(agsb镀覆)而得到镀覆材料,从该镀覆材料上切出宽2.0cm

×

长3.0cm的大小的平板状试验片。该平板状试验片中的复合覆膜(镀agsb覆膜)的厚度为20μm。

[0155]

利用滑动磨耗试验机(株式会社山崎精机研究所制crs-g2050-dwa),对该平板状试验片,以上述实施例1中得到的复合材料(带压痕的试验片(压头))的凸部接触平板状试验片的方式,一边以一定的载荷(2n)将复合材料按压在试验片上,一边持续进行往复滑动动作(滑动距离10mm(即1次往复为20mm)、滑动速度3mm/s),进行确认复合材料与平板状试验片的磨耗状态的磨耗试验,从而进行耐磨耗性的评价。其结果,在进行2000次往复滑动动作后,利用显微镜(keyence corporation制的vhx-1000)以200倍的倍率观察复合材料和平板状试验片的滑动痕迹的中心部,结果确认从任一滑动痕迹均未露出(棕色的)坯料(合金板材),可知实施例1的复合材料的耐磨耗性优异。

[0156]

<耐热性的评价>

[0157]

(高温存放后的接触电阻)

[0158]

从与实施例1中使用的相同的cu-ni-sn-p合金板材切出宽2.0cm

×

长3.0cm的大小的坯料,在与实施例1相同的条件下实施ag闪镀和agc镀覆,得到复合材料(平板状试验片)。将该平板状试验片设置在上述滑动磨耗试验机上,用四端子法测定以一定的载荷(2n)将后述比较例2中得到的带压痕的试验片(镀agsb)对其按压时的接触电阻,结果为1.0mω。

[0159]

另外,将所述平板状试验片在大气气氛下以200℃存放500hr。然后,用与上述同样的方法测定接触电阻,结果为0.9mω。

[0160]

以上的评价结果与后述实施例2~7和比较例1~4的评价结果一并汇总于下述表2。

[0161]

[实施例2]

[0162]

将与实施例1同样的坯料作为阴极,将ni电极板作为阳极使用,在由浓度342g/l的

氨基磺酸镍(以ni浓度计为80g/l)和浓度45g/l的硼酸制成的镍镀浴(水溶液)中,在液温55℃、电流密度4a/dm2下一边搅拌一边进行28秒电镀(镀ni),在坯料上形成厚度为0.2μm的ni覆膜(ni基底层)。基底层的厚度通过与求出复合覆膜的厚度的方法同样的方法测定。

[0163]

将镀agc的镀覆时间设为375秒,对形成有ni基底的坯料实施ag闪镀,除此以外,以与实施例1同样的方式制作复合材料。

[0164]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。需要说明的是,在耐热性的评价中,从与实施例1中使用的相同的cu-ni-sn-p合金板材切出宽2.0cm

×

长3.0cm的大小的坯料,在与本实施例2相同的条件下实施ag闪镀和镀agc,从而得到复合材料(平板状试验片)。对于以下的实施例3以后均同样,例如,在实施例5的情况下,从与实施例1中使用的相同的合金板材切出坯料,在与实施例5相同的条件下实施ag闪镀等,从而得到复合材料(平板状试验片)。

[0165]

[实施例3]

[0166]

镀agc的镀覆时间设为38秒,镀ni(基底层)的镀覆时间设为70秒(结果形成了厚度为0.5μm的ni基底层),除此以外,以与实施例2同样的方式制作复合材料。

[0167]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。

[0168]

[实施例4]

[0169]

将镀agc的搅拌速度设为250rpm,镀覆时间设为1300秒,镀agc中使用的镀覆液的碳颗粒的浓度设为10g/l,除此以外,以与实施例1同样的方式制作复合材料。

[0170]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。

[0171]

[实施例5]

[0172]

将镀agc的电流密度设为3a/dm2,镀覆时间设为300秒,除此以外,以与实施例1同样的方式制作复合材料。

[0173]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。

[0174]

[实施例6]

[0175]

将镀agc的镀覆时间设为400秒,镀agc中使用的镀覆液的碳颗粒的浓度设为50g/l,除此以外,以与实施例1同样的方式制作复合材料。

[0176]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。

[0177]

[实施例7]

[0178]

使用在以60g/l的浓度包含甲磺酸作为络合剂的银浓度30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-pl(不包含相当于通式(i)的化合物a1,溶剂为水))

中添加2,4-二羟基苯甲酸(相当于通式(i)的化合物,设为化合物a2)所得到的液体,来代替实施例1的磺酸系镀银液,对其添加进行了与实施例1同样的氧化处理的碳颗粒(石墨颗粒)使得浓度成为50g/l,使用所得到的含碳颗粒的磺酸系镀银液,将电流密度设为1a/dm2,镀覆时间设为750秒进行镀agc,除此以外,以与实施例1同样的方式制作在坯料上形成复合覆膜而成的复合材料。需要说明的是,所述含碳颗粒的磺酸系镀银液中的2,4-二羟基苯甲酸的浓度为5g/l。

[0179]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。

[0180]

[比较例1]

[0181]

使用以60g/l的浓度包含甲磺酸作为络合剂的ag浓度30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-hb(包含相当于通式(i)的化合物a1,溶剂主要为水))来代替含碳颗粒的磺酸系镀银液,进行镀ag,将镀ag的电流密度设为3a/dm2,镀覆时间设为120秒,除此以外,以与实施例1同样的方式制作在坯料上形成镀银覆膜而成的镀银材料。

[0182]

对得到的镀银材料,与实施例1同样地评价镀银覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、镀银覆膜表面的碳面积率、镀银覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。需要说明的是,在进行磨耗试验时,由于在滑动次数170次时,试验中的摩擦系数急剧增加,因此中止了试验。然后,与实施例1同样地观察复合材料和平板状试验片的滑动痕迹的中心部,结果确认从任一滑动痕迹均露出(棕色的)坯料(合金板材)。

[0183]

[比较例2]

[0184]

<ag闪镀>

[0185]

准备与实施例1同样的坯料,将该坯料作为阴极、将(对钛的网状坯料镀覆了铂的)钛铂网电极板作为阳极使用,在包含氰化合物作为络合剂的氰系ag闪镀液(用一般试剂制备的镀液,氰化银浓度3g/l,氰化钾浓度90g/l,溶剂为水)中,以电流密度5a/dm2进行30秒电镀(ag闪镀)。

[0186]

<镀agsb>

[0187]

准备包含氰化合物作为络合剂的银浓度60g/l、锑(sb)浓度2.5g/l的氰系ag-sb合金镀覆液(溶剂为水)。所述氰系ag-sb合金镀覆液包含10质量%的氰化银、30质量%的氰化钠和nisshin bright n(日进化成株式会社制),所述镀覆液中的nisshin bright n的浓度为50ml/l。而且,nisshin bright n包含光亮剂和三氧化二锑,nisshin bright n中的三氧化二锑的浓度为6质量%。

[0188]

接着,将进行了上述ag闪镀的坯料作为阴极、将银电极板作为阳极使用,在上述氰系ag-sb合金镀覆液中,一边利用搅拌器以400rpm进行搅拌,一边在温度18℃、电流密度3a/dm2下进行530秒电镀,得到坯料上形成有复合覆膜(银-锑覆膜)的复合材料。

[0189]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。需要说明的是,在进行磨耗试验时,在进行至滑动次数1000次的阶段暂时中止试验,确认复合材料和平板状试验片的状态。与实施例1同样地观察

复合材料和平板状试验片的滑动痕迹的中心部,结果确认从任一滑动痕迹均露出(棕色的)坯料(合金板材)。

[0190]

[比较例3]

[0191]

使用以60g/l的浓度包含甲磺酸作为络合剂的银浓度30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-pl(不包含相当于通式(i)的化合物a1,溶剂为水))来代替实施例1的磺酸系镀银液,对其添加进行了与实施例1同样的氧化处理的碳颗粒(石墨颗粒),使用得到的含碳颗粒的磺酸系镀银液,将电流密度设为3a/dm2,镀覆时间设为160秒进行镀agc,除此以外,以与实施例1同样的方式制作在坯料上形成复合覆膜而成的复合材料。

[0192]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。需要说明的是,在进行磨耗试验时,由于滑动次数100次时试验中的摩擦系数急剧增加,因此中止了试验。然后,与实施例1同样地观察复合材料和平板状试验片的滑动痕迹的中心部,结果确认从任一滑动痕迹均露出(棕色的)坯料(合金板材)。

[0193]

[比较例4]

[0194]

使用对比较例2中使用的氰系ag-sb合金镀覆液添加进行了与实施例1同样的氧化处理的碳颗粒(石墨颗粒)而得到的镀覆液(碳颗粒的浓度:60g/l),将转数设为250rpm,电流密度设为5a/dm2,镀覆时间设为90秒,除此以外,以与比较例2同样的方式制作复合材料。

[0195]

对得到的复合材料,与实施例1同样地评价复合覆膜的厚度、ag量、sb量和c量、复合覆膜的银的微晶尺寸、复合覆膜表面的碳面积率、复合覆膜表面的维氏硬度、耐磨耗性和耐热性。将评价结果汇总于下述表2。需要说明的是,在进行磨耗试验时,在2000次的往复滑动动作后,与实施例1同样地观察复合材料和平板状试验片的滑动痕迹的中心部,结果确认从平板状试验片的滑动痕迹露出(棕色的)合金板材。

[0196]

将以上的实施例1~7和比较例1~4的复合材料和镀银材料的制造条件等汇总于下述表1,将评价结果汇总于下述表2。

[0197]

[表1]

[0198][0199]

[表2]

[0200][0201]

根据表2,在耐磨耗性的评价中,比较例1~4全部为平板状试验片的agsb合金镀覆覆膜剥离,坯料露出。即,比较例1~4的复合材料或镀银材料使对象材料磨耗。作为磨耗的模式,可以认为是粘着磨耗,在实施例中,通过复合材料的复合覆膜中的碳颗粒,银的粘着

得到抑制,而在比较例1和2中,产生了银的粘着,可以认为这与磨耗相关。另外,对于比较例3的复合材料,认为由于复合覆膜的银的微晶尺寸大,复合覆膜的维氏硬度hv低,因而产生了磨耗。进而,对于比较例4,复合覆膜的银的微晶尺寸小且包含碳颗粒,这一点与实施例相同,在带压痕的试验片中未发生坯料的露出。但是,可能是因为复合覆膜中的sb,导致在平板状试验片中agsb合金镀覆覆膜剥离,合金板材露出。

[0202]

另外,对于比较例2和4的复合材料,高温存放后的接触电阻超过4mω,耐热性差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。