1.本实用新型属于隧道施工技术领域,具体涉及一种隧道钢架支护结构。

背景技术:

2.鉴于我国幅员辽阔,不同地区土层岩层差别明显,地质参数差异较大,因此随着我国隧道工程的快速发展,暗挖法在不同地层状况有不同的支护方式,包括喷射混凝土法、喷射混凝土 网片支护、喷射混凝土 锚杆支护、喷射混凝土 网片 锚杆支护、喷射混凝土 网片 锚杆 钢架支护和超前支护 喷射混凝土 网片 锚杆 钢架支护等。

3.钢架支护是喷射混凝土、网片、锚杆支护作用中作为加强承载能力的构件,当喷射混凝土、网片、锚杆做组成的支护系统不能及时安全的承受开挖引起的土体压力,拱顶及掌子面不能自稳,需要设置钢架,钢架能在隧道开挖后快速承受松动围岩的压力,抑制围岩变形。当钢拱架作为隧道支护方式,在外力方向与钢拱架断面平面一致时,它是一个钢性的支撑。但受力与平面不一致时它们则为柔性支撑。而单榀钢拱架与岩体是点接触,对岩体仅能起局部支撑作用,而且在受力时会因局部应力集中而发生扭曲。故架设钢拱架后需要及时喷射混凝土覆盖形成共同受力体系。想单纯依靠钢拱架做支护加大了隧道施工的风险。不乏不喷混凝土单用钢拱架支护而发生拱架扭曲、垮坍的实例。因此采用单榀钢架存在单点支撑易扭曲变形;在浅埋土层中钢架刚度小,抵抗变形能力不足。施工速度慢,需要开挖一榀的进尺后支护一榀钢架;洞内施工质量差,尤其是钢架背后纵向连接筋焊接质量差,操作困难且影响喷砼时机。

4.因此,设计一种更合理的隧道钢架支护结构,将对控制隧道支护体系变形、使整个隧道初期支护结构体系充分发挥钢架 喷砼的承载能力起到极为重要的作用,同时对于暗挖法加快施工进度,提供工作效率、安全灵活的支护措施等技术优势得到充分发挥及推广应用,也都具有重大的现实意义。

技术实现要素:

5.本实用新型的目的是解决上述问题,提供一种结构稳定,使用灵活且安全的隧道钢架支护结构。

6.为解决上述技术问题,本实用新型的技术方案是:一种隧道钢架支护结构,包括一榀型钢钢架、加劲肋托架、角钢和纵向u型钢筋,一榀型钢钢架布设在隧道初期支护上,加劲肋托架位于两个平行布置的一榀型钢钢架之间,角钢与一榀型钢钢架相连,纵向u型钢筋的端部与角钢相连,两个平行布置的一榀型钢钢架构成一榀型钢钢架组,相邻一榀型钢钢架组通过纵向u型钢筋相连。

7.优选地,所述一榀型钢钢架和加劲肋托架均由工字钢组成。

8.优选地,所述加劲肋托架由工字钢组成,该工字钢为横向工字钢,横向工字钢与组成一榀型钢钢架的两道工字钢的腹板垂直焊接,一榀型钢钢架呈圆弧状结构,加劲肋托架沿一榀型钢钢架轮廓的环向间距为0.6m布置。

9.优选地,所述一榀型钢钢架由两道工字钢组成,一榀型钢钢架的外侧腹板与角钢焊接,角钢为一榀型钢钢架预留纵向连接接头与纵向u型钢筋连接,角钢沿一榀型钢钢架的轮廓环向间距1m布置。

10.优选地,所述纵向u型钢筋插入角钢内并焊接固定,纵向u型钢筋沿一榀型钢钢架的轮廓环向间距1m布置,纵向u型钢筋把一榀型钢钢架组于纵向连接成整体。

11.优选地,所述一榀型钢钢架通过两道环向工字钢及加劲肋托架、角钢和纵向u型钢筋形成一个整体受力体系。

12.本实用新型的有益效果是:

13.1、本实用新型所提供的一种隧道钢架支护结构,通过加劲肋托架与两道环向工字焊接成整体性及稳定性较好的型钢钢架,形成一个与围岩在纵向有2点支撑,在环向有多点支撑的支撑体系,增大钢架自身的刚度,改善了钢架对岩体的支撑作用,增强了钢架抵御隧道变形的能力。

14.2、本实用新型通过预留角钢与纵向u型钢筋把若干型钢钢架为一整体,形成一个与围岩在环向与纵向均有多点支撑且整体性及稳定性均很好的钢架体系,进一步提高了钢架自身的刚度、钢架对岩体的支撑作用以及钢架抵御隧道变形的能力。

15.3、本实用新型的钢架在洞外先预制拼装成榀,即就是一榀型钢钢架,待隧道开挖到进尺后,利用车辆运输到洞内及时架设,可迅速发挥钢架承载作用,减小隧道变形,缩短了洞内拼装及纵向连接筋焊接的工序及时间,保证施工安全。

16.4、本实用新型一榀型钢钢架由2道工字钢组成,钢架自身刚度及稳定性均增大,钢架纵向间距相应增大1倍,因此隧道开挖进尺提高一倍,加快了施工进度。施工现场也可以根据地质情况及监控量测数据及时调整钢架间距,体现支护方式快捷性、安全性与灵活性,将更有助于丰富暗挖法的钢架支护方式。同时为暗挖法加快施工进度,提供工作效率的技术优势得到充分发挥及推广应用。

附图说明

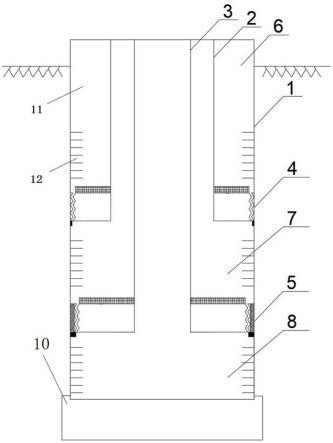

17.图1是本实用新型一种隧道钢架支护结构的结构示意图;

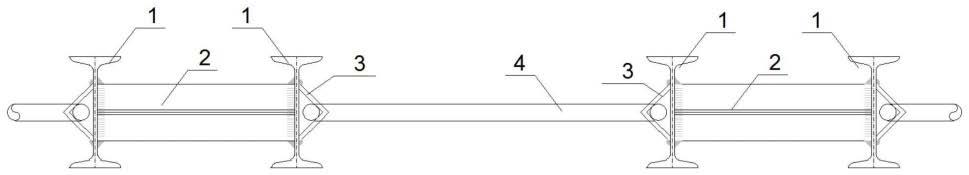

18.图2是本实用新型隧道钢架支护的施工步序图;

19.图3是本实用新型的钢拱架施工现场示意图。

20.附图标记说明:1、一榀型钢钢架;2、加劲肋托架;3、角钢;4、纵向u型钢筋;5、初喷喷射混凝土;6、全长粘结性锚杆;7、超前探水孔;8、复喷喷射混凝土。9、二次衬砌

具体实施方式

21.下面结合附图和具体实施例对本实用新型做进一步的说明:

22.如图1到图3所示,本实用新型提供的一种隧道钢架支护结构,包括一榀型钢钢架1、加劲肋托架2、角钢3和纵向u型钢筋4,一榀型钢钢架1布设在隧道初期支护上,加劲肋托架2位于两个平行布置的一榀型钢钢架1之间,角钢3与一榀型钢钢架1相连,纵向u 型钢筋4的端部与角钢3相连,两个平行布置的一榀型钢钢架1构成一榀型钢钢架组,相邻一榀型钢钢架组通过纵向u型钢筋4相连,从而构成一个整体。

23.一榀型钢钢架1和加劲肋托架2均由工字钢组成。在本实施例中,一榀型钢钢架1由

两道工字钢组成,相对于由一道工字钢组成的一榀型钢钢架1,由两道工字钢组成的一榀型钢钢架1的纵向间距为由一道工字钢组成的一榀型钢钢架1纵向间距的1/2。可以加快施工进度,保证隧道安全的前提下,加快了循环进尺,提高隧道施工效率。

24.加劲肋托架2由工字钢组成,该工字钢为横向工字钢,横向工字钢与组成一榀型钢钢架1的两道工字钢的腹板垂直焊接,一榀型钢钢架1呈圆弧状结构,加劲肋托架2沿一榀型钢钢架1轮廓的环向间距为0.6m布置。

25.在本实施例中,构成一榀型钢钢架1的两道工字钢均由现有的工字钢分节连接而成圆弧状结构。

26.一榀型钢钢架1由两道工字钢组成,一榀型钢钢架1的外侧腹板与角钢3焊接,角钢3 为一榀型钢钢架1预留纵向连接接头与纵向u型钢筋4连接,角钢3沿一榀型钢钢架1的轮廓环向间距1m布置。

27.一榀型钢钢架1的外侧工字钢腹板处预先焊接角钢3,角钢3采用60*60*6mm,环向间距1000mm,通过纵向u型钢筋4把相邻纵向布置的一榀型钢钢架组连成整体,提高了整个钢架支护体系自身的刚度。

28.纵向u型钢筋4插入角钢3内并焊接固定,纵向u型钢筋4沿一榀型钢钢架1的轮廓环向间距1m布置,纵向u型钢筋4把一榀型钢钢架组于纵向连接成整体。

29.一榀型钢钢架1通过两道环向工字钢及加劲肋托架2、角钢3和纵向u型钢筋4形成一个整体受力体系。

30.为了提供一榀型钢钢架1的纵向刚度及加强一榀型钢钢架1纵向的整体性,构成u型钢筋4的纵向连接筋环向间距1000mm,待一榀型钢钢架1在隧道内架设后再进行安装。

31.构成u型钢筋4的两端设有90度弯钩,90度弯钩插入角钢3内并与角钢3焊接固定。构成u型钢筋4的钢筋长度为相邻一榀型钢钢架组之间的纵向间距加上u型钢筋4两端90 度弯钩长度。

32.在本实施例中,由两道工字钢组成的一榀型钢钢架1,提高了整个钢架的刚度,增大了钢架的抗弯模量及惯性矩,增强了钢架抵御隧道变形的能力。构成一榀型钢钢架1的工字钢的分节点处,节点两端的工字钢分别与两块钢板焊接,两块钢板之间采用4颗螺栓连接,两道工字钢并排间距300mm,连接的钢板一般为490*180mm。

33.在本实用新型中,当所述设置的横向工字钢作为加劲肋托架2与两道工字钢腹板垂直焊接成一榀型钢钢架1,加劲肋托架2可采用与环向钢架同型号工字钢,沿型钢钢架轮廓环向间距600mm设置,提高了钢架支护体系的整体性与钢架自身的刚度。

34.如图2所示,从图2中的(a)到图2中的(f)为隧道钢架支护的施工步序。为了提高整个支护结构体系的整体性及支护体系刚度,隧道开挖后,先初喷一层喷射混凝土,待安装一榀型钢钢架1后,复喷第二层喷射混凝土,覆盖在一榀型钢钢架1上面,保证了隧道支护体系的共同受力。其中,在隧道中先布设好隧道内设有初支喷射砼5、全长粘结性锚杆 6和超前探水孔7,然后再将初支型钢钢架安装在隧道中,初支型钢钢架即为一榀型钢钢架 1。再进行复喷初期支护喷射混凝土8和二次衬砌9。

35.图2中的(a)为掌子面打设一圈超前探孔,图2中的(b)为隧道全断面开挖,图2 中的(c)为初衬第一次喷射混凝土及打设径向锚杆,图2中的(d)为架设型钢钢架,图2 中的(e)为复喷喷射混凝土覆盖钢架;图2中的(f)为继续重复图2中的(a)至图2中的(e)阶段,重

复次数需足以完成规定的掘进循环后浇筑二次衬砌。

36.本实用新型采用沿隧道环向布设的横向工字钢作为加劲肋托架2与两道环向工字焊接成一榀型钢钢架1整体性及稳定性较好的型钢钢架,若干沿隧道轮廓环向布设的型钢钢架通过环向预留角钢3与纵向u型钢筋4为一整体,形成一个与围岩在环向与纵向均有多点支撑且整体性及稳定性均很好的钢架体系,沿隧道轮廓及时喷射混凝土覆盖钢架形成共同受力的支护体系。

37.如图3所示,先在洞外预制拼装成一榀型钢钢架1,待隧道开挖到进尺后,利用机械设备运输到洞内进行整个钢架的架设,而后沿一榀型钢钢架1的轮廓逐根将u型钢筋4插入一榀型钢钢架1中预留的角钢3内并焊接,把前后两个一榀型钢钢架1连接成整体。本实用新型在使用时,先根据超前探孔及掌子面确定围岩等级、衬砌类型。

38.根据超前探孔及掌子面揭示的工程地质水文情况,研判隧道前方5至10m的岩体力学及物理性质,岩石完整程度及节理发育程度、地下水类型及发育情况,综合确定围岩等级,根据围岩等级划分,拟定隧道开挖后的衬砌类型支护方式。再根据衬砌类型,确定钢架类型。根据拟定的衬砌类型,明确型钢钢架的轮廓形状、尺寸大小及型钢的类型,钢架的间距及纵向连接筋长度应根据隧道受力计算确定,岩体完整,掌子面能自稳状况下钢架纵向间距1.5~2m。掌子面能短暂状况下自稳钢架纵向间距1~1.5m,同时增大型钢类型。掌子面不能自稳的状况下应采取掌子面及拱顶预加固措施后经计算确定钢架间距,当开挖后出现不利地质情况应适当缩小钢架间距。然后进行钢架加工、拼装。根据确定的钢架类型在洞外预制拼装钢架及纵向连接筋,同时应辅以运输及安装机械以便能运输整榀钢架至洞内,并能辅助起吊架设钢架;运输机械能满足隧道净宽要求。最后隧道开挖及支护。根据岩石情况,采用爆破或机械设备进行全断面开挖,及时初喷第一层混凝土封闭岩层,打设径向锚杆,架设钢架,安装纵向连接筋形成钢架体系,并复喷喷射混凝土,覆盖钢架完成初期支护,形成型钢与喷射砼共同受力体系。在架设钢架时,测量隧道开挖轮廓,严格控制超挖,严禁欠挖,隧道超挖处用喷射混凝土进行回填。架设钢架后,应保证钢架、喷射混凝土与围岩密贴。钢架基底应落于坚硬的基础上。钢架架设后应复测钢架顶部、两侧拱腰及基底的坐标,确保钢架安装定位准确,复喷混凝土后,应再次复测,保证喷射混凝土能全部覆盖钢架,且保证覆盖层厚度,避免钢架及喷射混凝土不能侵入二衬的净空。

39.初期支护达到设计强度后,重复上述过程,施工下一循环,直至完成隧道开挖及初期支护,根据监控量测隧道的变形收敛情况适当施做隧道二次衬砌。

40.本实用新型能够减少现有重复的施工工序,一榀型钢钢架1在洞外预制拼装,车辆运输至洞内安装,钢架可迅速发挥承载作用,减小隧道变形,降低了施工风险。支护体系施工便捷、支护方式灵活、实施效率高,安全有保障。其特点如下:

41.1、采用2道工字钢组成一榀型钢钢架1,一榀型钢钢架1的纵向间距相应增大1倍,隧道开挖进尺增大一倍,缩短了爆破次数及时间,同时能减少封闭掌子面的次数和时间,节约了喷射混凝土数量。

42.2、洞外预制拼装一榀型钢钢架1,缩短了洞内拼装及重复的架设钢架的次数,减少了纵向u型钢筋4焊接的工序及时间,一榀型钢钢架1可迅速发挥承载作用,减小隧道变形,保证施工安全。

43.3、施工现场可以根据前方地质情况及监控量测数据及时调整一榀型钢钢架1的间

距,尤其对不良地质段的变形、塌方风险抵御能力更强,体现支护方式快捷性、安全性与灵活性。

44.4、采用2道工字钢组成一榀型钢钢架1进行支护,隧道总体上钢架数量基本不变,同时减少了隧道爆破及架设等工序的次数,提高了施工效率;从造价上相应的降低了人工、机械及材料成本。

45.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本实用新型的原理,应被理解为本实用新型的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本实用新型公开的这些技术启示做出各种不脱离本实用新型实质的其它各种具体变形和组合,这些变形和组合仍然在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。