1.本发明属于隧道气体检测技术领域,具体涉及一种特殊地质条件下超前气体检测施工方法。

背景技术:

2.在隧道施工过程中,经常会遇到一些特殊的地质环境;例如隧道洞身需要穿过采空区、部分富水地层、自燃地层等特殊地质条件。在隧道施工过程中,往往需要进行超前气体检测,检测隧道前方存在的有害气体情况,并根据检测情况做出相应的处理。目前该领域所有超前气体检测设备均须深入孔内进行检测,且设备不防水、不耐高温,超前气体检测设备无法适应特殊地质条件下各种水文地质条件下的检测工作。

3.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

4.本发明的目的在于提供一种特殊地质条件下超前气体检测施工方法,以至少解决目前超前气体检测设备无法适应特殊地质条件等问题。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种特殊地质条件下超前气体检测施工方法,所述检测施工方法包括以下步骤:

7.步骤1,在掌子面上钻设超前钻孔,超前钻孔用于探测掌子面前方是否存在煤层、采空区等特殊地质;

8.步骤2,清除钻孔内的岩粉、石屑,以避免在检测过程中因孔内石屑影响气体检测;

9.步骤3,在钻孔内安装超前气体检测辅助装置,所述超前气体检测辅助装置用于将钻孔底部气体置换到孔口位置,以便于检测;

10.在钻孔的孔口位置处安装气体检测设备,所述气体检测设备用于对有害气体进行检测;

11.步骤4,开启超前气体检测辅助装置,并通过气体检测设备持续采集有害气体数据,并对收集到的检测数据进行处理以得到有害气体的绝对涌出量。

12.如上所述的超前气体检测施工方法,优选地,在步骤1中,在瓦斯隧道非揭煤地段设置一个超前钻孔,前后两个超前钻孔在钻探方向上具有相互重叠的部分。

13.如上所述的超前气体检测施工方法,优选地,当超前钻孔探明前方存在煤层、采空区等特殊地质时,根据探测到的煤层、采空区等特殊地质的位置,在距特殊地质最小法向距离15-25m处再钻设至少一个超前定位孔,超前定位孔进入底板岩层不小于0.5m;

14.将超前定位孔与超前钻孔均作为待检测孔,进行超前有害气体检测。

15.如上所述的超前气体检测施工方法,优选地,在步骤2中,超前钻孔或超前定位孔钻设完成后,通过钻机对原孔位进行重复钻进,清楚孔内岩粉、石屑;清孔完成后进行下一孔位施工。

16.如上所述的超前气体检测施工方法,优选地,所述超前气体检测辅助装置包括充

气泵与送风管,送风管的直径小于待检测孔的内径,以便于送风管伸入到待检测孔中;

17.所述送风管的一端伸入到待检测孔的最底部,送风管的另一端伸出待检测孔外,用于与所述充气泵连接。

18.如上所述的超前气体检测施工方法,优选地,在靠近待检测孔的孔底位置的送风管内部设置有彩色玉米粉,随着充气泵向待检测孔内部吹气,彩色玉米粉随着气流从待检测孔的孔底被吹出至待检测孔的孔口。

19.如上所述的超前气体检测施工方法,优选地,送风管包括多个收尾连接的管单元,每个所述管单元均采用长度1m、直径10mm的pvc管制作而成。

20.如上所述的超前气体检测施工方法,优选地,所述气体检测设备包括瓦斯检测系统,所述瓦斯检测系统中具有甲烷传感器;甲烷传感器设置在待检测孔的孔口的上部;

21.所述气体检测设备还包括便携式瓦检仪、风速仪;便携式瓦检仪与风速仪固定设置在待检测孔的孔口位置。

22.如上所述的超前气体检测施工方法,优选地,通过风速测定、有害气体浓度测定、钻孔直径测定所得数据,处理后得到平均风速v,有害气体最大浓度ω

max

,孔内风量q为:

23.q=s*v*60

24.式中:q——通风量,单位:m3/min;

25.s——扣除风管截面后钻孔横截面积,s=s

总-s

送

,s

总

为待检测孔的截面积,s

送

为送风管的截面积,单位:m226.v——平均风速风速,单位:m/s。

27.如上所述的超前气体检测施工方法,优选地,有害气体绝对涌出量q

害

=q*ω

max

;

28.式中:q

害

——有害气体绝对涌出量,单位:m3/min;

29.q——通风量,单位:m3/min

30.ω

max

——稳定风流中实测最大有害气体浓度。

31.有益效果:本技术的检测施工方法不仅能够有效降低了项目部超前气体检测费用,同时应用不同检测手段可以项目印证检测数据的准确性。该检测施工方法及所使用的设备能够满足检测要求,避免了检测盲区。对隧道施工安全、有害气体检测提供了技术支持。

附图说明

32.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

33.图1为本发明实施例中超前气体检测施工方法的流程示意图;

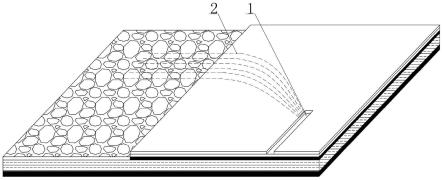

34.图2为本发明实施例中超前气体检测辅助装置与气体检测设备的安装结构示意图;

35.图3为本发明实施例中彩色玉米粉设置在送风管底部的示意图。

36.图中:1、待检测孔;2、送风管;3、充气泵;4、甲烷传感器;5、彩色玉米粉。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

39.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

40.根据本发明的具体实施例,如图1-3所示,本发明提供一种特殊地质条件下超前气体检测施工方法,检测施工方法包括以下步骤:

41.步骤1,在掌子面上钻设超前钻孔,超前钻孔用于探测掌子面前方是否存在煤层、采空区等特殊地质。在步骤1中,在瓦斯隧道非揭煤地段设置一个超前钻孔,前后两个超前钻孔在钻探方向上具有相互重叠的部分。

42.在本实施例中,超前钻孔的直径为φ89mm,钻孔长度为30m,前后两个超前钻孔相互重叠5m,也即在从掌子面开挖25m后,先在掌子面上钻探一个30m长的超前钻孔,然后在继续钻探,以便将钻孔与煤层顶板交点控制在衬砌开挖轮廓线5m范围内。

43.当超前钻孔探明前方存在煤层、采空区等特殊地质时,根据探测到的煤层、采空区等特殊地质的位置,在距特殊地质最小法向距离15-25m处再钻设至少一个超前定位孔,超前定位孔进入底板岩层不小于0.5m;将超前定位孔与超前钻孔均作为待检测孔1,进行超前有害气体检测。

44.在本实施例中,根据初步探测特殊地质位置,本实施例中特殊地质为煤层、采空区;在距初探煤层、采空区最小法向距离20m处再钻设2个超前定位孔,加上1个超前钻孔,共计3个孔,超前定位孔钻设进入底板岩层不小于0.5m,进行相关参数测试,针对其中1个超前定位孔进行取芯,详细记录岩芯资料,采用钻屑法指标进行,当掘进工作面距离煤层顶板垂直距离5m 远时,打穿煤层全厚预测孔,每打一米煤孔收集全部钻屑,按《防治煤与瓦斯突出细则》规定检测有关指标,预测瓦斯,探明煤层位置、厚度、产状、煤质,探明采空区位置、大小,并通过气体检测设备测定瓦斯含量、压力、涌出量,判定其突出危险性。

45.步骤2,清除钻孔内的岩粉、石屑,以避免在检测过程中因孔内石屑影响气体检测。

46.在步骤2中,超前钻孔或超前定位孔钻设完成后,通过钻机对原孔位进行重复钻进,清楚孔内岩粉、石屑;清孔完成后进行下一孔位施工。

47.钻孔完成后,清理现场,禁止无关人员、机械设备靠近孔口位置。清孔能够防止在检测过程中因孔内石屑影响检测。

48.步骤3,在钻孔内安装超前气体检测辅助装置,超前气体检测辅助装置用于将钻孔底部气体置换到孔口位置,以便于检测。在钻孔的孔口位置处安装气体检测设备,气体检测设备用于对有害气体进行检测。

49.超前气体检测辅助装置包括充气泵3与送风管2,送风管2的直径小于待检测孔1的内径,以便于送风管2伸入到待检测孔1中;送风管2的一端伸入到待检测孔1的最底部,送风

管2的另一端伸出待检测孔1外,用于与充气泵3连接。

50.充气泵3通过送风管2向待检测孔1的孔底吹入气体,从而将待检测孔 1的孔底气体置换到孔口位置,以便于气体检测设备对待检测孔1内的有害气体进行检测。在本实施例中,送风管2在孔口处外露1m以内,送风管2 的端部接直径10mm软管,软管端部与充气泵3连接,检查所有连接处严密性,以防止漏气。

51.在靠近待检测孔1的孔底位置的送风管2内部设置有彩色玉米粉5,随着充气泵3向待检测孔1内部吹气,彩色玉米粉5随着气流从待检测孔1的孔底被吹出至待检测孔1的孔口位置,当在孔口位置看到彩色玉米粉5时候,说明待检测孔1底部的气体已经被置换到孔口位置,充气泵3持续吹气,则能够持续将待检测孔1底部的有害气体置换到孔口位置,以便于检测。

52.在观测到玉米粉前,通过测定的有害气体的浓度及风速,计算分析不同深度的有害气体涌出量差异,观测到彩色玉米粉5后,继续测定5min,通过风速及浓度计算绝对有害气体涌出量。

53.彩色玉米粉5由于性质稳定,不会与待检测的有害气体发生反应,使得彩色玉米粉5能够在不影响有害气体成分的情况下便于观测风速变化及送风效果,在其他气体检测时还需要对一氧化碳、二氧化碳、甲烷、二氧化硫、硫化氢等有害气体进行检测,其他彩雾发生器可能与有害气体发生反应而影响孔内待检测气体含量,因此在施工中选择了彩色玉米粉5。

54.送风管2包括多个收尾连接的管单元,每个管单元均采用长度1m、直径10mm的pvc管制作而成。管单元的尺寸可以根据通风量的需求选择;在本实施例中,pvc管的性质稳定,不会与有害气体发生反应;在其他实施例中,管单元的材质也可以为不锈钢管、铁管等。

55.在本实施例中,第一节管单元是最先进入孔内的,当最后一节管单元接好后,第一节管单元已经深入至孔的底部,因此在第一节管单元靠近孔底的位置设置有彩色玉米粉5,如图3所示,彩色玉米粉5通过网兜固定在管单元的底部,随着气体的流动,气体可以将彩色玉米粉5从网兜中吹出。

56.气体检测设备包括瓦斯检测系统,瓦斯检测系统中具有甲烷传感器4;甲烷传感器4设置在待检测孔1的孔口的上部;气体检测设备还包括便携式瓦检仪、风速仪;便携式瓦检仪与风速仪固定设置在待检测孔1的孔口位置。

57.在本实施例中,瓦斯检测系统有害气体检测传感器进行数据采集,该系统数据采集频率高,精度高。由于超前钻孔孔口位置较为狭小,因此在固定传感器时,应根据具体情况进行调整。因为甲烷密度一般约为空气密度的0.6 倍,主要集中在顶部,所有将该系统的传感器固定在待检测孔1的孔口上部,以便更精确的检测甲烷浓度。

58.在本实施例中,为防止瓦斯检测系统检测数据出现异常,在施工过程中,将便携式瓦检仪、风速仪等便携式设备固定在孔口位置,以便携式设备和自动监测数据进行比对,剔除突变数据;使检测结果更加准确。

59.有害气体检测流程为:通电送风

→

孔口观测彩粉

→

记录观测到彩粉时间

→

继续送风5min

→

收集数据。

60.1)通电送风:在送风管2检查完毕,检测设备固定完成后,将电源接到充气泵3上,开启送风模式。

61.2)孔口观测彩粉:送风开始后,实时记录便携式设备检测数据,并观察彩粉飘散情况,当孔口处有彩粉飘出,证明孔内气体已经全部吹出。

62.3)记录观测到彩粉时间:当观测到彩粉时,需要记录对应时间,以便于同自动监测系统(即瓦斯检测系统)监测数据进行比对。

63.4)继续送风5min:观测到彩粉后,证明孔内气体已经全部更新。后续检测数据为有害气体实时涌出情况,通过测定有害气体浓度及风速能够计算出有害气体绝对涌出量。持续通风5min为观察在此时间段内有害气体浓度变化情况,根据风速、有害气体浓度计算不同深度范围内的有害气体绝对涌出量。

64.5)收集数据:在检测过程中做好数据采集工作,定时间点及便携式设备检测结果需要及时进行记录,以便于数据分析整理。

65.步骤4,开启超前气体检测辅助装置,并通过气体检测设备持续采集有害气体数据,并对收集到的检测数据进行处理以得到有害气体的绝对涌出量。

66.适用于各种地质条件下的隧道超前深孔有害气体检测,同时可以适用于其他各类项目深孔超前气体检测施工。本检测施工方法利用气体交换原理,将深孔气体均匀而缓慢的吹出孔外,在孔口位置进行风速、有害气体浓度的检测。利用风速及浓度数据计算有害气体绝对涌出量。

67.通过风速测定、有害气体浓度测定、钻孔直径测定所得数据,处理后得到平均风速v,有害气体最大浓度ω

max

,孔内风量q为:

68.q=s*v*60

69.式中:q——通风量,单位:m3/min;

70.s——扣除风管截面后钻孔横截面积,s=s

总-s

送

,s

总

为待检测孔的截面积,s

送

为送风管的截面积,单位:m271.v——平均风速风速,单位:m/s。

72.有害气体绝对涌出量q

害

=q*ω

max

。

73.式中:q

害

——有害气体绝对涌出量,单位:m3/min;

74.q——通风量,单位:m3/min

75.ω

max

——稳定风流中实测最大有害气体浓度。

76.实施例1:本检测施工方法能够大大的节约节约检测成本与人工成本;以下以该检测施工方法在实际施工中的数据为例进行计算说明。

77.1、检测成本:

78.通过本检测施工方法的实际应用,项目部在超前气体检测过程中有效节约了成本,隧道双洞全长3861m,每次检测30m,搭接5m。普通检测孔检测费用3000元/孔,项目部通过自主检测施工方法自检2孔,外委检测1孔。具体效益如下:

79.采用该检测施工方法取消了普通监测费用。

80.检测次数:3861m

÷

25m=155(次)

81.自检孔数:155*2=310(孔)

82.节约费用:310*3000=930000(元)

83.2、节约人工成本

84.通过使用本检测施工方法进行超前气体检测,较大的节约了检测时间,普通监测

方法单孔检测平均用时40min,本检测施工方法检测单孔平均用时 20min;检测效率提高了50%。

85.由于检测期间工作面工人(7人)无法施工,每班(8h)人工费用:400 元/人。

86.普通检测方法成本:

87.累计检测消耗时间:40min/孔*310孔

÷

60min/h=207h

88.成本:207h

÷

8h/班*400元/人*7人=72450元

89.新方法检测成本:累计检测消耗时间:20min/孔*310孔

÷

60min/h=103.3h 成本:103.3h

÷

8h/班*400元/人*7人=36155元

90.即新方法节约成本72450元-36155元=3.63万元;

91.综上,合计节约成本93万元 3.63万元=96.63万元。

92.综上所述,本发明提供的检测施工方法不仅能够有效降低了项目部超前气体检测费用,同时应用不同检测手段可以项目印证检测数据的准确性,在遇到特殊地质条件,如富水地层、高地热地层等,该检测施工方法能够适应各种地质情况进行检测。该检测施工方法及所使用的设备能够满足检测要求,避免了检测盲区。对隧道施工安全、有害气体检测提供了技术支持;该检测施工方法效果良好。

93.可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

94.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。