1.本发明涉及一种磨球及其制造方法。

背景技术:

2.球磨机广泛使用的磨球要求具有高的耐磨性、抗破碎能力和抗剥落能力。常用的磨球主要包括:低铬铸铁磨球、中铬铸铁磨球、高铬铸铁磨球、锻造磨球和轧制磨球等。低铬铸铁磨球硬度、冲击韧度、抗剥落性能低,抗磨性和抗破碎性能较差。中铬铸铁磨球和高铬铸铁磨球的硬度较高;但冲击韧度较低,抗破碎和抗剥落性能低,生产成本高。锻造磨球和轧制磨球的生产工艺流程长,工艺复杂,对原料要求高,生产成本高。

3.cn111020400a公开了一种耐磨球的制造方法。耐磨球中各化学元素的重量百分比为c 0.56-0.98%、si 0.22-0.38%、mn 1.78-2.48%、cr 1.53-2.72%、b 0.25-0.65%、mo 0.11-0.16%、v 0.14-0.18%、co 0.11-0.17%、ti 0.09-0.13%、nb 0.13-0.17%,余量为fe和其他不可避免的杂质。该耐磨球的制造方法包括如下步骤:熔炼,扒渣,浇铸,先在淬火砂再在淬火油中淬火,在淬火耐磨求的表面喷三乙醇胺溶液,在回火砂中回火,在除锈液中浸泡,得到耐磨球。该方法得到的耐磨球虽然硬度较高,但是冲击韧度较低。

4.cn102154594b公开了一种铬铌硼合金稀土铸造磨球。铸造磨球的化学成分如下:碳1.3-3.0%,硅0.3-1.2%,锰0.2-1.0%,铬4.0-7.5%,铌0.03-0.10%,硼0.01-0.2%,磷≤0.10%,硫≤0.10%,复合稀土变质剂0.15-0.3%,铁86.5-93.81%。制备铬铌硼合金稀土铸造磨球的具体操作步骤包括:熔炼、浇铸和热处理。热处理包括奥氏体化处理、油淬处理、低温回火处理。该磨球cr的含量较高,造价高,且冲击韧度较低。

5.cn111074146b公开了一种矿山用低铬铸铁磨球的制造方法。磨球的化学成分及重量百分比为cr 2.2-2.8,c 2.9-3.1%,si 0.6-0.8%,mn 0.8-1%,cu 0.06-0.12%,mo 0.04-0.06%,zr 0.03-0.05%,v 0.01-0.02,ce 0.01-0.02%,nb 0.005-0.015%,b 0.005-0.015%,p≤0.05%,s≤0.05%,余量为fe。制造方法包括如下步骤:熔炼、孕育、浇注、高温回火、淬火、低温回火。该低铬铸铁磨球的硬度和冲击韧性均较低。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种磨球,该磨球具有较高的冲击韧度,且具有较高的硬度。进一步地,本发明的磨球破碎率低。本发明的另一个目的在于提供上述磨球的制备方法。

7.本发明通过如下技术方案实现上述技术目的。

8.一方面,本发明提供了一种磨球,包括如下成分:c 0.1~0.3wt%,si 0.3~0.5wt%,mn 0.5~1.5wt%,cr 1~1.5wt%,b 1~3wt%,ce 0.01~0.07wt%,p≤0.04wt%,s≤0.04wt%,和fe 90~99wt%。

9.根据本发明的磨球,优选地,所述磨球包含奥氏体和贝氏体。

10.根据本发明的磨球,优选地,所述磨球的直径为90~130mm。

11.根据本发明的磨球,优选地,所述磨球的冲击韧度≥11j/cm2,且表面硬度≥62hrc。

12.另一方面,本发明提供了上述磨球的制造方法,包括如下步骤:

13.(1)将钢铁、锰铁合金、铬铁合金、硅铁合金熔炼,得到第一合金液;

14.(2)将第一合金液进行脱氧处理和脱氮处理,得到处理后合金液;

15.(3)将处理后合金液与硼铁合金混合,得到第二合金液;

16.(4)采用铈硅铁合金对第二合金液进行变质处理,得到第三合金液;

17.(5)将第三合金液浇注,得到磨球坯体;

18.(6)在磨球的表面涂覆石英粉涂料,得到涂膜后坯体;

19.(7)将涂膜后坯体在950~1200℃下热处理1~5h;将热处理后坯体在60~100℃的淬火油中淬火至150~250℃,然后在空气中冷却至10~35℃,得到淬火后坯体;将淬火后坯体在150~250℃下回火2~6h,得到磨球。

20.根据本发明的制造方法,优选地,步骤(1)在增碳剂的存在下进行熔炼,所述增碳剂选自石油焦粉或沥青焦粉中的一种。

21.根据本发明的制造方法,优选地,熔炼温度为1500~1650℃;熔炼在熔炼炉中进行,增碳剂位于熔炼炉的炉底。

22.根据本发明的制造方法,优选地,采用炉内插入法以铝作为脱氧剂进行脱氧处理,采用炉内插入法以钛铁作为脱氮剂进行脱氮处理。

23.根据本发明的制造方法,优选地,石英粉涂料的涂覆厚度为0.1~0.4mm。

24.根据本发明的制造方法,优选地,铈硅铁合金的用量为第二合金液质量的0.5~3wt%。

25.本发明磨球具有较低的铬含量和较高的硼含量,并与特定的其他元素相配合,获得了冲击韧度高,且硬度高的磨球。进一步地,本发明的磨球具有较低的破碎率和较高的抗开裂和剥落性能。采用本发明的制备方法能够进一步地提高磨球的性能。

具体实施方式

26.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

27.《磨球》

28.本发明的磨球包括如下成分:c 0.1~0.3wt%,si 0.3~0.5wt%,mn 0.5~1.5wt%,cr 1~1.5wt%,b 1~3wt%,ce 0.01~0.07wt%,p≤0.04wt%,s≤0.04wt%,fe 90~99wt%。在某些实施方式中,磨球由上述元素组成。当然,磨球中还可以含有一些不可避免的杂质。本发明的磨球中cr含量降低,b含量较高,且含有微量的ce元素,配合适当含量的c、si、mn、p、s和fe元素,能够获得冲击韧度高,且具有较高硬度的磨球,且磨球的破碎率低,抗开裂、剥落性能高。

29.本发明的磨球的直径可以为90~130mm;优选为90~120mm;更优选为95~100mm。这样能够提高磨球的冲击韧度。

30.本发明的磨球的金相组织包括奥氏体和贝氏体。这样能够使磨球兼具有较高的冲击韧度和硬度。

31.fe表示铁元素。fe的含量为90~99wt%;优选为93~97wt%;更优选为95~96wt%。根据本发明的一个实施方式,fe的含量为95.05wt%。

32.c表示碳元素。c的含量为0.1~0.3wt%;优选为0.2~0.28wt%;更优选为0.25wt%。

33.si表示硅元素。si的含量为0.3~0.5wt%;优选为0.35~0.4wt%;更优选为0.38wt%。

34.mn表示锰元素。mn的含量为0.5~1.5wt%;优选为1.05~1.3wt%;更优选为1.1wt%。

35.cr表示铬元素。cr的含量为1~1.5wt%;优选为1.25~1.4wt%;更优选为1.3wt%。

36.b表示硼元素。b的含量为1~3wt%;优选为1.5~1.85wt%;更优选为1.82wt%。

37.ce表示铈元素。ce的含量为0.01~0.07wt%;优选为0.035~0.05wt%;更优选为0.04wt%。

38.p表示磷元素。p的含量≤0.04wt%;优选为0.02~0.05wt%;更优选为0.03wt%。

39.s表示硫元素。s的含量≤0.04wt%;0.02~0.05wt%;更优选为0.03wt%。

40.这样的元素组成能够提高磨球的冲击韧度和硬度,抗开裂和抗剥落性能,降低破碎率。

41.本发明的磨球的冲击韧度≥11j/cm2;优选地,冲击韧度≥12j/cm2;更优选地,冲击韧度≥12.6j/cm2。磨球的表面硬度≥62hrc。

42.《磨球的制造方法》

43.本发明的铁磨球的制造方法,包括如下步骤:(1)形成第一合金液的步骤;(2)脱氧和脱氮的步骤;(3)形成第二合金液的步骤;(4)形成第三合金液的步骤;(5)浇注的步骤;(6)涂膜的步骤;和(7)后处理的步骤。下面进行详细介绍。

44.形成第一合金液的步骤

45.将钢铁、锰铁合金、铬铁合金、硅铁合金熔炼,得到第一合金液。

46.钢铁可以为废旧的钢铁(废钢)。这样能够节约成本。

47.熔炼温度可以为1500~1650℃;优选为1500~1600℃;更优选为1550~1600℃。

48.熔炼可以在增碳剂的存在下进行。增碳剂选自石油焦粉或沥青焦粉中的一种。在某些实施方式中,增碳剂为石油焦粉。在另一些实施方式中,增碳剂为沥青焦粉。

49.熔炼可以在熔炼炉中进行。熔炼炉的实例包括但不限于中频感应电炉。增碳剂可以位于熔炼炉的底部。

50.脱氧和脱氮的步骤

51.将第一合金液进行脱氧处理和脱氮处理,得到处理后合金液。

52.可以采用插入法,以铝作为脱氧剂进行脱氧处理。

53.可以采用插入法,以钛铁作为脱氮剂进行脱氮处理。

54.形成第二合金液的步骤

55.将处理后合金液与硼铁合金混合,得到第二合金液。

56.根据本发明的一个实施方式,将硼铁合金加入到处理后合金液中,得到第二合金液。可以以低熔点玻璃渣作为保护剂,防止第二合金液氧化。

57.形成第三合金液的步骤

58.采用铈硅铁合金对第二合金液进行变质处理,得到第三合金液。

59.铈硅铁合金的用量为第二合金液质量的0.5~3wt%;优选为1~2wt%;更优选为1~1.5wt%。

60.变质处理温度可以为1500~1650℃;优选为1500~1600℃;更优选为1550~1600℃。

61.变质处理可以在钢水包中进行。具体地,将铈硅铁合金置于钢水包内,然后向钢水包中冲入第二合金液。

62.浇注的步骤

63.将第三合金液浇注,得到磨球坯体。

64.浇注温度可以为1450~1600℃;优选为1500~1550℃。

65.铸型可以为金属模。

66.涂膜的步骤

67.在磨球坯体的表面涂覆石英粉涂料,得到涂膜后坯体。

68.石英粉涂料的涂覆厚度为0.1~0.4mm;优选为0.2~0.3mm。

69.石英粉涂料中包含石英粉。还可以包含羧甲基纤维素和水。石英粉和羧甲基纤维素的重量比为(85~98):4;优选为(90~97):4;更优选为(95~96):4。石英粉涂料的比重可以为1.05~1.5kg/l;优选为1.1~1.4kg/l;更优选为1.2~1.3kg/l。

70.后处理的步骤

71.将涂膜后坯体进行热处理;将热处理后坯体在淬火油中淬火,然后在空气中冷却,得到淬火后坯体;将淬火后坯体回火,得到磨球。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

72.热处理温度为950~1200℃;优选为1000~1100℃;更优选为1050~1100℃。热处理时间为1~5h;优选为2~4h;更优选为3~3.5h。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

73.淬火油的粘度可以为100~150mm2/s;优选为110~140mm2/s;更优选为120~130mm2/s。根据本发明的一个实施方式,淬火油的粘度为127.8mm2/s。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

74.淬火油的温度为60~100℃;优选为70~90℃;更优选为80~85℃。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

75.将热处理后坯体在淬火油中淬火至150~250℃;优选地,淬火至200~250℃;更优选地,淬火至200~220℃。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

76.在空气中冷却至10~35℃;优选地,冷却至20~30℃。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

77.回火温度可以为150~250℃;优选为200~250℃;更优选为200~220℃。回火时间可以为2~6h;优选为3~5h;更优选为4~5h。这样能够提高磨球的冲击韧度,且能够保持较高的硬度,减少磨球的破碎率。

78.下面介绍测试方法:

79.破碎率:使用磨球磨矿,使用时间为3000小时。磨矿结束后,分拣排出破碎的磨球,采用如下方法计算破碎率:破碎的磨球的质量/使用的磨球的总质量。

80.表面硬度:采用洛氏硬度计进行测试。

81.冲击韧性:采用摆锤冲击试验机进行测试。

82.落球试验:采用8m落球机进行测试。

83.下面介绍原料:

84.淬火油:牌号为ys230,生产厂家为石家庄华泰特种油品有限公司。粘度为127.8mm2/s。

85.实施例1

86.(1)将废钢、锰铁合金、铬铁合金、硅铁合金在石油焦粉存在下,在1550℃下,在熔炼炉中熔炼,得到第一合金液;石油焦粉位于熔炼炉的底部;

87.(2)采用炉内插入法,以铝作为脱氧剂,进行脱氧处理;采用炉内插入法,以钛铁作为脱氮剂,进行脱氮处理,得到处理后合金液;

88.(3)将硼铁合金加入到处理后合金液中,得到第二合金液;以低熔点玻璃渣作为保护剂,防止第二合金液氧化;

89.(4)在钢水包内放置第二合金液质量1%的铈硅铁合金,将第二合金液倒入钢水包内,在1550℃下进行变质处理,得到第三合金液;

90.(5)将第三合金液在1500℃下浇注,得到磨球坯体;

91.(6)在磨球坯体的表面涂覆0.2mm的石英粉涂料,得到涂膜后坯体。石英粉涂料由石英粉、羧甲基纤维素和水组成;其中,石英粉和羧甲基纤维素的重量比为96:4。

92.(7)将涂膜后坯体在1050℃下热处理3h;将热处理后坯体在80℃的淬火油中淬火至200℃,然后在空气中冷却至30℃,得到淬火后坯体;将淬火后坯体在200℃下回火4h,得到磨球。

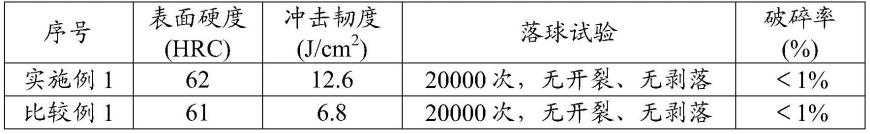

93.磨球的直径为100mm。磨球的成分如表1所示。磨球的性能如表3所示。

94.表1

95.元素csimnpscrbcefe含量(wt%)0.250.381.10.030.031.31.820.04余量

96.比较例1

97.除磨球的直径为120mm,且成分如表2所示外,其余同实施例1。磨球的性能如表3所示。

98.表2

99.元素csimnpscrbcefe含量(wt%)0.320.291.020.030.031.21.920.03余量

100.表3

[0101][0102]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技

术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。