1.本发明涉及铁盘生产设备技术领域,特别是一种铁盘自动打磨系统及打磨方法。

背景技术:

2.目前,铁盘采取传统的人工打磨方式,一个工厂的每天运转量约2000个,不仅需人工利用铲刀铲除标签,同时还需要利用磨砂纸对铁盘内壁去毛刺处理。

3.但是,通过人工对铁盘进行打磨的操作方式下,其工作效率低下,不仅耗时费力,也给打磨的员工个人造成高强度的劳动力。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明的目的是提供一种铁盘自动打磨系统及打磨方法,以通过实现铁盘的自动打磨,来降低人工的劳动强度,提高工作效率。

5.本发明解决其技术问题所采用的技术方案是:

6.本发明提供一种铁盘自动打磨系统,其特征在于,包括旋转机构、第一定位打磨机构和第二定位打磨机构;所述第一定位打磨机构和所述第二定位打磨机构设置在所述旋转机构的上方,所述第二定位打磨机构设置在所述第一定位打磨机构的下方。第一定位打磨机构对铁盘的轴面进行打磨,第二定位打磨机构对铁盘的侧面进行打磨,旋转机构用于将铁盘进行旋转,以配合第一定位打磨机构和第二定位打磨机构对铁盘的打磨工作。

7.作为本发明的进一步改进:所述第一定位打磨机构包括上打磨气缸、上缓冲板、上接触板和上弹簧;所述上打磨气缸的底部与所述上接触板连接,所述上接触板的下方通过至少一个上弹簧与所述上接触板连接。上打磨气缸向下伸出,驱使上缓冲版连同上接触板向下移动,最终将上接触板紧贴铁盘工件的轴面表面,上接触板与铁盘表面的接触面上设置有磨料来对铁盘工件的表面进行打磨,而上弹簧能够帮助上接触板的磨料与铁盘工件进一步贴近,提高对铁盘的打磨效果,提高铁盘的打磨质量。

8.作为本发明的进一步改进:所述第二定位打磨机构包括侧连接板、侧边接触板、侧边缓冲板、侧边气缸和侧边弹簧;所述侧连接板的两侧均设置有所述侧边气缸,所述侧边气缸与所述侧边缓冲板连接,所述侧边缓冲板通过至少一个侧边弹簧与所述侧边接触板连接。侧连接板用于连接两侧的打磨工件,一侧通过侧边气缸驱动侧边缓冲板,并进一步带动侧边接触板伸出,将侧边接触板与铁盘工件的侧面表面,同样的,侧边接触板与铁盘工件表面的接触面上设置有磨料来对铁盘的侧面进行打磨,而侧边弹簧的作用则是进一步增加侧边接触板和工件表面的贴合度,进一步提高对铁盘的打磨效果,进一步提高铁盘的打磨质量。

9.作为本发明的进一步改进:还包括除尘吹气机构,所述除尘吹气机构设置有吹气管,所述吹气管设置在所述旋转机构的一侧。除尘吹气机构设置的目的在于去除打磨后工件表面的粉尘,保证打磨的良好环境,也进一步保证铁盘打磨的质量。

10.作为本发明的进一步改进:所述第一定位打磨机构与滑动板组件连接,所述滑动

板组件包括支撑板、固定板、滑轨和滑动连接板;所述支撑板的一侧设置所述滑轨和固定板;所述固定板与所述上打磨气缸连接,所述滑轨上设置有所述滑动连接板,所述滑动连接板与所述上缓冲板连接。滑动板组件的作用在于定位第一定位打磨机构的位置,保证第一定位打磨机构处于铁盘上方的正确位置,能够准确对铁盘的打磨部位进行打磨。其中,支撑板用于支撑整体的结构,固定板是为了固定上打磨气缸,避免整个第一定位打磨机构的偏移,为了保证上打磨气缸向下伸出时不发生偏差,进而设置滑动连接板,通过滑动连接板与上缓冲板连接并在滑轨上移动来辅助上打磨气缸驱动上缓冲版向下运动。

11.作为本发明的进一步改进:还包括打磨固定架和旋转固定机壳,所述打磨固定架设置在所述旋转固定机壳的上方;所述打磨固定架的下方设置所述滑动板组件,所述旋转固定机壳的内侧与所述旋转机构连接。打磨固定架与滑动板组件可以是固定连接,也可以是通过滑轨等活动连接,通过滑轨进而灵活调整打磨机构的位置,来更加准确的定位到打磨铁盘的位置。旋转固定机壳用于固定旋转机构,旋转固定机壳内中空设置,并在内壁上设置旋转机构,来进一步定位以及旋转铁盘,并且能够避免打磨时的产生碎屑飞溅至外围,影响车间的环境。

12.作为本发明的进一步改进:所述旋转机构包括第一旋转部件和第二旋转部件;所述第一旋转部件和所述第二旋转件相对设置。相对设置的两个旋转部件共同抵接铁盘的两侧,进而固定铁盘,然后进行转动,进而带动铁盘进行转动,开始打磨。

13.作为本发明的进一步改进:所述第一旋转部件包括旋转固定底盘和旋转轴,所述旋转固定底盘设置在所述旋转固定机壳的内侧,所述旋转固定底盘与所述旋转轴连接。旋转固定底盘用于将旋转轴固定在旋转固定机壳的内壁上,旋转轴的一端与铁盘抵接,另一端与穿过旋转固定机壳与电机连接,进而能够旋转旋转轴。

14.作为本发明的进一步改进:还包括底层铁架,所述底层铁架设置在所述旋转固定机壳的内测,所述底层铁架设置在所述旋转机构的下方。底层铁架用于放置铁盘,打磨完成后的铁盘经过第一定位打磨机构、第二定位打磨机构和旋转机构的打磨后,上述机构复位,铁盘顺着底层铁架滑落至底层铁架的底部回收放置。

15.本发明还提供一种铁盘自动打磨方法,其中,应用如上述中任意一项的铁盘自动打磨系统,还包括如下步骤:

16.预设除尘预开时长、打磨时长和除尘时长;

17.除尘吹气机构开启工作,直至工作时长达到除尘预开时长后,第一定位打磨机构和第二定位打磨机构开启,开始打磨工件,直至打磨时长达到打磨时长后,第一定位打磨机构和第二定位打磨机构停止工作,此时开始除尘计时,当计时达到除尘时长后,除尘吹气机构关闭,完成一次打磨。

18.除尘预开时长的设置便于预热除尘吹气机构,保证吹气的时的强度,设置在打磨过程中直至打磨结束后的一段时间均进行除尘吹气,保证了除尘的效果。

19.与现有技术相比,本发明的有益效果是:

20.本发明通过第一定位打磨机构和第二定位打磨机构和旋转机构的配合来实现铁盘的自动打磨,能够减少打磨工序耗费的时间,能够有效降低打磨的员工的个人劳动强度,能够提高工作效率。

附图说明

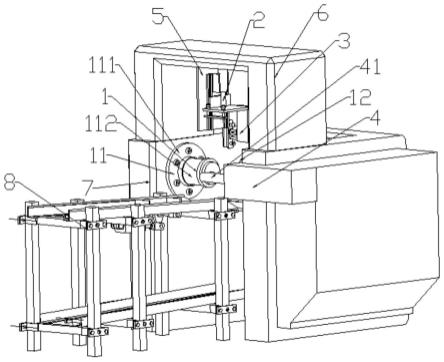

21.图1为本发明的结构示意图。

22.图2为本发明的结构正视图。

23.图3为本发明的打磨机构结构图。

24.图4为本发明的打磨机构正视图。

25.附图标记说明:

26.1-旋转机构;2-第一定位打磨机构;3-第二定位打磨机构;21-上打磨气缸;22-上缓冲板;23-上接触板;24-上弹簧;25-上导柱;26-锁紧螺母;31-侧连接板;32-侧边接触板;33-侧边缓冲板;34-侧边气缸;35-侧边弹簧;36-侧边导柱;4-除尘吹气机构;41-吹气管;5-滑动板组件;51-支撑板;52-固定板;53-滑轨;54-滑动连接板;6-打磨固定架;7-旋转固定机壳;11-第一旋转部件;12-第二旋转部件;111-旋转固定底盘;112-旋转轴;8-底层铁架。

具体实施方式

27.现结合附图说明与实施例对本发明进一步说明:

28.实施例一:

29.本实施例提供如附图1-4所示的一种铁盘自动打磨系统,其特征在于,包括旋转机构1、第一定位打磨机构2和第二定位打磨机构3;所述第一定位打磨机构2和所述第二定位打磨机构3设置在所述旋转机构1的上方,所述第二定位打磨机构3设置在所述第一定位打磨机构2的下方。第一定位打磨机构2对铁盘的轴面进行打磨,第二定位打磨机构3对铁盘的侧面进行打磨,旋转机构1用于将铁盘进行旋转,以配合第一定位打磨机构2和第二定位打磨机构3对铁盘的打磨工作。

30.继续对本实施例中的第一定位打磨机构2做进一步详细描述,如附图3-4所示,所述第一定位打磨机构2包括上打磨气缸21、上缓冲板22、上接触板23和上弹簧24;所述上打磨气缸21的底部与所述上接触板23连接,所述上接触板23的下方通过至少一个上弹簧24与所述上接触板23连接。上打磨气缸21向下伸出,驱使上缓冲版连同上接触板23向下移动,最终将上接触板23紧贴铁盘工件的轴面表面,上接触板23与铁盘表面的接触面上设置有磨料来对铁盘工件的表面进行打磨,而上弹簧24能够帮助上接触板23的磨料与铁盘工件进一步贴近,提高对铁盘的打磨效果,提高铁盘的打磨质量。具体的,上缓冲板22与上接触板23通过上导柱25连接,并在连接处通过锁紧螺母26进行固定,在上导柱25上套设上弹簧24,能够进一步提高紧贴作用。

31.继续对本实施例中的第二定位打磨机构3做进一步详细描述,如附图3-4所示,所述第二定位打磨机构3包括侧连接板31、侧边接触板32、侧边缓冲板33、侧边气缸34和侧边弹簧35;所述侧连接板31的两侧均设置有所述侧边气缸34,所述侧边气缸34与所述侧边缓冲板33连接,所述侧边缓冲板33通过至少一个侧边弹簧35与所述侧边接触板32连接。侧连接板31用于连接两侧的打磨工件,一侧通过侧边气缸34驱动侧边缓冲板33,并进一步带动侧边接触板32伸出,将侧边接触板32与铁盘工件的侧面表面,同样的,侧边接触板32与铁盘工件表面的接触面上设置有磨料来对铁盘的侧面进行打磨,而侧边弹簧35的作用则是进一步增加侧边接触板32和工件表面的贴合度,进一步提高对铁盘的打磨效果,进一步提高铁盘的打磨质量。具体的,侧边缓冲板33与侧边接触板32通过侧边导柱36连接,连接处通过锁

紧螺母26固定,将侧边弹簧35设置在侧边导柱36上,能够进一步提高紧贴作用。

32.为了增加打磨的质量,去除打磨时工件表面产生的粉尘,避免粉尘影响打磨效果,如附图1所示,本实施例还包括除尘吹气机构4,所述除尘吹气机构4设置有吹气管41,所述吹气管41设置在所述旋转机构1的一侧。除尘吹气机构4设置的目的在于去除打磨后工件表面的粉尘,保证打磨的良好环境,也进一步保证铁盘打磨的质量。

33.为了进一步稳固第一定位打磨机构2和第二定位打磨机构3在打磨前对铁盘工件的定位,在本实施例中,如附图1-4所示,所述第一定位打磨机构2与滑动板组件5连接,所述滑动板组件5包括支撑板51、固定板52、滑轨53和滑动连接板54;所述支撑板51的一侧设置所述滑轨53和固定板52;所述固定板52与所述上打磨气缸21连接,所述滑轨53上设置有所述滑动连接板54,所述滑动连接板54与所述上缓冲板22连接。滑动板组件5的作用在于定位第一定位打磨机构2的位置,保证第一定位打磨机构2处于铁盘上方的正确位置,能够准确对铁盘的打磨部位进行打磨。其中,支撑板51用于支撑整体的结构,固定板52是为了固定上打磨气缸21,避免整个第一定位打磨机构2的偏移,为了保证上打磨气缸21向下伸出时不发生偏差,进而设置滑动连接板54,通过滑动连接板54与上缓冲板22连接并在滑轨53上移动来辅助上打磨气缸21驱动上缓冲版向下运动。

34.继续对本实施例中的结构做进一步详细描述,如附图1-2所示,还包括打磨固定架6和旋转固定机壳7,所述打磨固定架6设置在所述旋转固定机壳7的上方;所述打磨固定架6的下方设置所述滑动板组件5,所述旋转固定机壳7的内侧与所述旋转机构1连接。打磨固定架6与滑动板组件5可以是固定连接,也可以是通过滑轨等活动连接,通过滑轨53进而灵活调整打磨机构的位置,来更加准确的定位到打磨铁盘的位置。旋转固定机壳7用于固定旋转机构1,旋转固定机壳7内中空设置,并在内壁上设置旋转机构1,来进一步定位以及旋转铁盘,并且能够避免打磨时的产生碎屑飞溅至外围,影响车间的环境。

35.继续对本实施例中的旋转机构1做进一步详细描述,如附图1所示,所述旋转机构1包括第一旋转部件11和第二旋转部件12;所述第一旋转部件11和所述第二旋转件相对设置。相对设置的两个旋转部件共同抵接铁盘的两侧,进而固定铁盘,然后进行转动,进而带动铁盘进行转动,开始打磨。

36.其中,对本实施例中的第一旋转部件11做进一步详细描述,如附图1所示,所述第一旋转部件11包括旋转固定底盘111和旋转轴112,所述旋转固定底盘111设置在所述旋转固定机壳7的内侧,所述旋转固定底盘111与所述旋转轴112连接。旋转固定底盘111用于将旋转轴112固定在旋转固定机壳7的内壁上,旋转轴112的一端与铁盘抵接,另一端与穿过旋转固定机壳7与电机连接,进而能够旋转旋转轴112。

37.继续对本实施例中的结构做进一步详细描述,如附图1-2所示,还包括底层铁架8,所述底层铁架8设置在所述旋转固定机壳7的内测,所述底层铁架8设置在所述旋转机构1的下方。底层铁架8用于放置铁盘,打磨完成后的铁盘经过第一定位打磨机构2、第二定位打磨机构3和旋转机构1的打磨后,上述机构复位,铁盘顺着底层铁架8滑落至底层铁架8的底部回收放置。

38.实施例二:

39.本实施例提供一种铁盘自动打磨方法,其中,应用如上述实施例一中任一项的铁盘自动打磨系统,还包括如下步骤:

40.预设除尘预开时长、打磨时长和除尘时长;

41.除尘吹气机构4开启工作,直至工作时长达到除尘预开时长后,第一定位打磨机构2和第二定位打磨机构3开启,开始打磨工件,直至打磨时长达到打磨时长后,第一定位打磨机构2和第二定位打磨机构3停止工作,此时开始除尘计时,当计时达到除尘时长后,除尘吹气机构4关闭,完成一次打磨。

42.除尘预开时长的设置便于预热除尘吹气机构4,保证吹气的时的强度,设置在打磨过程中直至打磨结束后的一段时间均进行除尘吹气,保证了除尘的效果。

43.例如,对自动换盘小型拉包机进行现场测试,将铁盘放置在设备上,当前端铁盘满足下线需求时,设备自动将铁盘移动至第一定位打磨机构2和第二定位打磨机构3的下方进行夹紧,且将铁盘进行两端通过旋转机构1固定后进行旋转打磨,满足打磨标准要求后完成自动换盘环节,以实现机器自动打磨的功能。

44.在第一定位打磨机构2向下伸出,通过上接触板23紧贴铁盘的轴面,而后,第二定位打磨机构3的两个侧边气缸34伸出,促使两个侧边接触板32贴紧铁盘的上下侧面,然后旋转机构1转动,开始打磨。

45.另外,利用自动绕线机的排线导轮,将其改装成除尘吹气机构4,用来去除打磨后工件表面的粉尘,再由工业吸尘装置收集。在自动绕线机的旋转导轮引出一个继电器作为启动信号,当自动绕线机的旋转电机启动后,除尘吹气电磁阀通电开始吹气,同时工业吸尘器开始工作。3s(除尘预设时长)后外缘气缸电磁阀打开,同时上下缘气缸(即上打磨气缸21)电磁阀打开,打磨30s~60s(即打磨时长)。之后4个电磁阀都关闭,一段时间后工业吸尘器停机,工件打磨完成,打磨完成的铁盘自动滑动至底层铁架8。

46.本发明的主要功能:应用与对各类圆盘形工件进行自动打磨,特别是对铁盘进行自动打磨以及除尘,进而提高工作效率和打磨的质量。

47.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本发明所保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。