1.本公开涉及连接器。

背景技术:

2.在专利文献1中公开了防止阳连接器和阴连接器变为半嵌合状态的连接器。在两连接器的嵌合过程中,通过阳连接器的滑动构件碰撞到阴连接器的锁臂,从而使螺旋弹簧弹性变形。当两连接器以半嵌合状态中断嵌合作业时,通过蓄积于螺旋弹簧的弹力使两连接器脱离,所以可防止两连接器变为半嵌合状态。当两连接器达到正式嵌合位置时,通过锁臂从滑动构件脱离,从而蓄积于螺旋弹簧的弹力被释放。现有技术文献专利文献

3.专利文献1:日本特开2018-195423号公报

技术实现要素:

发明所要解决的课题

4.为了在两连接器为半嵌合状态时使两连接器确实脱离,需要在两连接器达到正式嵌合状态前使螺旋弹簧预先蓄积充足的弹力。但是,因为螺旋弹簧持续弹性变形到两连接器达到正式嵌合状态,所以在两连接器即将达到正式嵌合状态前,蓄积于螺旋弹簧的弹力变得非常大。蓄积于螺旋弹簧的弹力作为两连接器的嵌合阻力起作用。因此,在上述的连接器中,有嵌合阻力大、作业性不良的问题。

5.本公开的连接器是基于如上述的情况完成的,以实现嵌合阻力的减小为目的。用于解决课题的方案

6.本公开的连接器,具备:第1壳体;第2壳体,相对于所述第1壳体能嵌合和脱离;弹簧构件;按压部,配置于伴随所述第1壳体和所述第2壳体的嵌合而使所述弹簧构件蓄积弹力的位置;受压部,以从蓄积有弹力的状态的所述弹簧构件受到使所述第1壳体和所述第2壳体嵌合的方向的弹性恢复力的方式配置;以及保持部,仅在从所述第1壳体和所述第2壳体的嵌合开始到嵌合中途的期间,将所述弹簧构件保持为通过所述按压部蓄积弹力的弹力蓄积形态。发明效果

7.根据本公开,能减小嵌合阻力。

附图说明

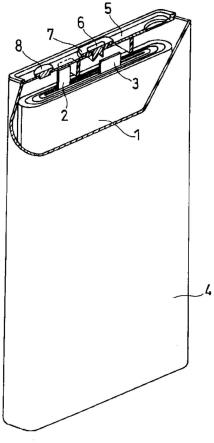

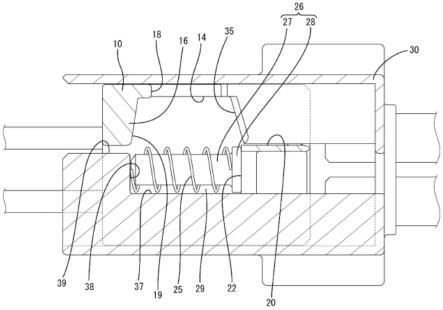

8.图1是实施例1中、从斜上前方观看在第1壳体组装有弹簧构件的状态的立体图。图2是从斜上后方观看在第1壳体组装有弹簧构件的状态的立体图。图3是从斜下前方观看第2壳体的立体图。图4是表示使未嵌合的第1壳体和第2壳体对置的状态的俯视剖视图。图5是表示第1壳体和第2壳体开始嵌合的状态的俯视剖视图。图6是表示在第1壳体和第2壳体的嵌合过程中弹簧构件保持为弹力蓄积形态的状态的俯视剖视图。图7是表示在第1壳体和第2壳体的嵌合过程中弹簧构件从弹力蓄积形态向弹力释放形态切换的状态的俯视剖视图。图8是表示第1壳体和第2壳体的嵌合完成的状态的俯视剖视图。图9是实施例2中、从斜上方观看在第1壳体组装有滑动件和弹簧构件的状态的立体图。图10是从斜上方观看第1壳体的立体图。图11是从斜上方观看使滑动件、弹簧构件以及承接构件分离的状态的立体图。图12是从斜下方观看滑动件的立体图。图13是从斜下方观看第2壳体的立体图。图14是从第2壳体侧观看将第1壳体和第2壳体嵌合的状态的主视剖视图。图15是表示使未嵌合的第1壳体和第2壳体对置的状态的相当于图14的x-x线的剖视图。图16是表示第1壳体和第2壳体开始嵌合的状态的相当于图14的y-y线的剖视图。图17是表示在第1壳体和第2壳体的嵌合过程中弹簧构件保持为弹力蓄积形态的状态的相当于y-y线的剖视图。图18是表示在第1壳体和第2壳体的嵌合过程中弹簧构件从弹力蓄积形态向弹力释放形态切换的状态的相当于y-y线的剖视图。图19是表示在第1壳体和第2壳体的嵌合过程中弹簧构件从弹力蓄积形态向弹力释放形态切换的状态的相当于x-x线的剖视图。图20是表示第1壳体和第2壳体的嵌合完成的状态的相当于x-x线的剖视图。

具体实施方式

9.[本公开的实施方式的说明]首先,列举说明本公开的实施方式。本公开的连接器,(1)具备:第1壳体;第2壳体,相对于所述第1壳体能嵌合和脱离;弹簧构件;按压部,配置于伴随所述第1壳体和所述第2壳体的嵌合而使所述弹簧构件蓄积弹力的位置;受压部,以从蓄积有弹力的状态的所述弹簧构件受到使所述第1壳体和所述第2壳体嵌合的方向的弹性恢复力的方式配置;以及保持部,仅在从所述第1壳体和所述第2壳体的嵌合开始到嵌合中途的期间,将所述弹簧构件保持为通过所述按压部蓄积弹力的弹力蓄积形态。

[0010]

根据本公开,在第1壳体和第2壳体的嵌合过程中,从嵌合开始到嵌合中途为止,在

保持为弹力蓄积形态的弹簧构件蓄积弹力。通过蓄积于该弹簧构件的弹力,能防止两壳体变为半嵌合状态。当弹簧构件在嵌合中途从弹力蓄积形态释放时,则通过从弹簧构件赋予给受压部的弹性恢复力,第1壳体和第2壳体变为正规的嵌合状态。蓄积于弹簧构件的弹力变为嵌合阻力,伴随两壳体的嵌合进行而增大。本公开的连接器因为只是从嵌合开始到嵌合中途的期间在弹簧构件蓄积弹力,所以与从嵌合开始到嵌合完成为止在弹簧构件持续蓄积弹力相比,嵌合阻力小。因此,本公开的连接器能防止两壳体变为半嵌合状态,并且能减小嵌合阻力。

[0011]

(2)优选地,所述按压部和所述受压部以相邻的方式配置,所述按压部具有引导面,所述引导面向将所述弹性恢复力赋予给所述受压部的弹力释放位置侧引导所述弹簧构件。根据该结构,当解除保持部的保持状态时,则弹力蓄积形态的弹簧构件通过引导面的引导作用而向将弹性恢复力赋予给受压部的弹力释放位置移动。因为按压部和受压部以相邻的方式配置,所以弹簧构件的移动行程小,能实现节省空间。

[0012]

(3)在(2)中,优选地,所述弹簧构件由使轴线朝向与所述引导面的引导方向交叉的方向的压缩螺旋弹簧构成,所述弹簧构件外嵌于轴状支承构件。根据该结构,弹簧构件通过外嵌于轴状支承构件,从而不易产生诸如使轴线弯折的压弯变形。因此,弹力蓄积形态的弹簧构件能够顺利地向将弹性恢复力赋予给受压部的弹力释放位置移动。

[0013]

(4)优选地,具备:滑动件,设置于所述第1壳体,能以保持所述弹簧构件的状态向与所述第1壳体和所述第2壳体的嵌合方向交叉的方向滑动;和凸轮功能部,设置于所述滑动件和所述第2壳体,伴随所述第1壳体和所述第2壳体的嵌合动作而使所述滑动件移动到形态切换位置,当所述滑动件移动到所述形态切换位置时,所述弹力蓄积形态的所述弹簧构件切换到将弹性恢复力赋予给所述受压部的弹力释放形态。根据该结构,伴随第1壳体和第2壳体的嵌合进行,滑动件通过凸轮功能部而以保持弹簧构件的状态向形态切换位置侧移动。当滑动件到达形态切换位置时,则弹簧构件从弹力蓄积形态向弹力释放形态切换。不是直接地推动弹性变形的弹簧构件使其向弹力释放形态移位,而是通过使弹性变形的弹簧构件保持于滑动件而使其向弹力释放形态移位,所以能防止弹簧构件的压弯变形。

[0014]

(5)在(4)中,优选地,所述凸轮功能部具备形成于所述滑动件的凸轮槽和形成于所述第2壳体的凸轮销,所述凸轮销为伴随所述弹簧构件从所述弹力蓄积形态向所述弹力释放形态切换而受到所述弹簧构件的弹性恢复力的形态。根据该结构,因为凸轮销兼备作为受压部的功能,所以与和凸轮销独立地将专用的受压部形成于第2壳体的情况相比,能简化第2壳体的形状。

[0015]

[本公开的实施方式的详情][实施例1]参照图1~图8说明将本公开具体化的实施例1。此外,本发明并不限定于这些例示,而通过权利要求书示出,包括与权利要求书等同的意思及范围内的所有变更。

[0016]

本实施例1的连接器具备第1壳体10、装配于第1壳体10的弹簧构件25、以及相对于第1壳体10能嵌合和脱离的第2壳体30。第1壳体10和第2壳体30通过在前后方向相互接近而嵌合,通过在前后方向相互分离而脱离。在本实施例1中,嵌合方向和前后方向以同义使用。

[0017]

在本实施例1中,关于第1壳体10的前后方向,将图1中的斜左下方、图2中的斜右上方以及图4~8中的右方定义为前方。关于第2壳体30的前后方向,将图4~8中的左方定义为

前方。关于上下方向,将图1~3所示的方向原样地定义为上方、下方。关于左右方向,将图4~8中的下侧定义为右侧,将图4~8中的上侧定义为左侧。

[0018]

如图1、2所示,第1壳体10是具有壳体主体部11和从壳体主体部11的上表面中的左侧区域向上方突出的形态的弹簧收纳部12的单一部件。如图4所示,在壳体主体部11内收纳有左右一对呈阴型的第1端子零件13。

[0019]

在弹簧收纳部12的内部形成有在前后方向细长的弹力蓄积室14。在弹簧收纳部12的前端部形成有从前方面对弹力蓄积室14的止动部15。在弹簧收纳部12的后端部形成有从后方面对弹力蓄积室14的第1按压部16。第1按压部16的前表面(面对弹力蓄积室14的面)作为第1引导面17发挥作用。第1引导面17相对于前后方向向面对斜右方向的方向倾斜。

[0020]

在弹簧收纳部12形成有连通槽18,连通槽18从弹簧收纳部12的左外侧面与弹力蓄积室14内连通。连通槽18的前端部通过在前后贯穿止动部15,从而使弹簧收纳部12的前端面和弹力蓄积室14内连通。在弹簧收纳部12形成有使弹簧收纳部12的外侧面和弹力蓄积室14连通的连通孔19。连通孔19的前后方向的开口区域是从比弹力蓄积室14的前端靠后方的位置到弹力蓄积室14的后端的范围。构成弹力蓄积室14的右侧的内壁部中、比连通孔19靠前方的部位作为第1保持部20发挥作用。

[0021]

在壳体主体部11的上表面形成有与弹簧收纳部12的右侧邻接的第1凹部21。前后方向上的第1凹部21的形成区域是从第1保持部20的后端到第2壳体30的后端的范围。第1凹部21的后端在第1壳体10的后端面开口。第1凹部21的前表面部、即第1保持部20的后表面部作为从前方面对第1凹部21的第1受压部22发挥作用。

[0022]

弹簧构件25由使轴线朝向前后方向的压缩螺旋弹簧构成。弹簧构件25装配于轴状支承构件26。轴状支承构件26是具有使轴线朝向前后方向的轴部27和在轴部27的前端部形成的扩径部28的单一部件。弹簧构件25外嵌于轴部27,弹簧构件25的前端相对于扩径部28从后方抵接。弹簧构件25和轴状支承构件26收纳于弹力蓄积室14内。在弹力蓄积室14内,弹簧构件25弹性变形,弹簧构件25的后端相对于第1按压部16从前方抵接,扩径部28相对于止动部15从后方抵接。

[0023]

如图3所示,第2壳体30是具有端子支承部31和从端子支承部31的外周缘向前方呈方筒状突出的罩部32的单一部件。如图4所示,在端子支承部31装配有左右一对阳型的第2端子零件33。在罩部32内形成有从构成罩部32的左侧壁部呈肋状突出的第2按压部34。在第2按压部34的前端部形成有第2引导面35。第2引导面35位于比罩部32的前后方向上的前端靠后方。

[0024]

在罩部32内形成有鼓出部36,鼓出部36与构成罩部32的上壁部和右侧壁部相连。在鼓出部36形成有将鼓出部36的左侧面和下表面切口的形态的第2凹部37。第2凹部37的前表面部作为从前方面对第2凹部37的第2受压部38发挥作用。第2受压部38位于比第2按压部34的前端(第2引导面35)靠前方。鼓出部36中比第2凹部37的前表面(第2受压部38的后端)靠前方的部位作为第2保持部39发挥作用。

[0025]

在使第1壳体10和第2壳体30嵌合时,如图4所示,以使两壳体10、30的前端彼此对置的状态使两壳体10、30接近,将第1壳体10插入到罩部32内。当插入进行时,如图5所示,第2按压部34插入到连通槽18的前端部,第2按压部34的前端(第2引导面35)相对于扩径部28从前方抵接,并且鼓出部36变为覆盖弹簧收纳部12的右侧面和壳体主体部11的上表面的状

态。在本实施例1中,将第2按压部34抵接于扩径部28的时机定义为两壳体10、30的嵌合开始。

[0026]

在嵌合开始时,第2受压部38位于从右方面对弹力蓄积室14的位置,第2凹部37的前端部变为与第1凹部21的一部分连通的状态。通过第1凹部21和第2凹部37构成弹力释放室29。弹力释放室29是被第1受压部22和第2受压部38在前后方向夹着的空间。嵌合开始时的弹力释放室29的前后长度比弹力蓄积室14的前后长度短。

[0027]

当嵌合开始时,弹簧构件25与嵌合方向平行地被夹在第1按压部16与第2按压部34之间。当从该状态进行两壳体10、30的嵌合时,如图6所示,第1按压部16和第2按压部34接近,所以被两按压部16、34夹持的弹簧构件25蓄积弹力。所蓄积的弹力伴随两壳体10、30的嵌合进行而增大。因为第2按压部34从第2壳体30侧与第1按压部16对置,所以蓄积于弹簧构件25的弹力变为对抗两壳体10、30的嵌合作业的嵌合阻力。

[0028]

蓄积于弹簧构件25的弹力作为反作用力作用于第1引导面17和第2引导面35。两引导面17、35使弹力蓄积室14内的弹簧构件25向比弹力蓄积室14靠右方、即要向弹力释放室29(第1凹部21及第2凹部37)侧推动的方向倾斜。但是,在弹力蓄积室14的前端部,第1保持部20位于相对于弹簧构件25从右方对置的位置,在弹力蓄积室14的后端部,第2保持部39位于相对于弹簧构件25从右方对置的位置。因此,弹簧构件25原样地收纳于弹力蓄积室14内,保持为伴随两壳体10、30的嵌合进行而蓄积弹力的弹力蓄积形态。

[0029]

当两壳体10、30的嵌合进行时,如图6所示,通过第2按压部34进入弹力蓄积室14内,从而扩径部28和弹簧构件25的前端相对于第1保持部20向后方相对移位。同时,第2保持部39相对于弹簧构件25向后方相对移位。当两壳体10、30的嵌合进一步进行时,则扩径部28到达与第1保持部20的后端相同的位置,同时第2保持部39到达与弹簧构件25的后端相同的位置。通过该位置关系,第1保持部20和第2保持部39解除将弹簧构件25保持为弹力蓄积形态的状态。

[0030]

在弹簧构件25通过两保持部20、39保持为弹力蓄积形态的期间结束嵌合作业的情况下,蓄积于弹簧构件25的弹力作用于两按压部16、34,所以两壳体10、30通过弹簧构件25的弹力而脱离。因此,两壳体10、30不会变为未达到正规嵌合的半嵌合状态。

[0031]

在两保持部20、39的保持被解除的时间点,第2受压部38在前后方向上到达与第1按压部16相同的位置,第2按压部34在前后方向上到达与第1受压部22相同的位置。于是,通过蓄积于弹簧构件25的弹力和第1引导面17及第2引导面35的倾斜,弹簧构件25和轴状支承构件26如图7所示被从弹力蓄积室14向弹力释放室29推动。

[0032]

当弹簧构件25移动到弹力释放室29时,则蓄积于弹簧构件25的弹力作为弹性恢复力作用于第1受压部22和第2受压部38。也就是说,弹簧构件25通过在两壳体10、30的嵌合中途从弹力蓄积室14向弹力释放室29移动,从而从通过两按压部16、34蓄积弹力的弹力蓄积形态切换到将蓄积的弹力赋予给两受压部22、38的弹力释放形态。

[0033]

在弹力释放室29中,形成于第2壳体30的第2受压部38位于从第1壳体10侧与第1受压部22对置的位置。第2受压部38与第1受压部22对置的方向和第2按压部34与第1按压部16对置的方向在前后方向上成为反向。因此,从弹簧构件25作用于两受压部22、38的弹性恢复力作为使两壳体10、30嵌合的方向的力起作用。因此,两壳体10、30不会变为半嵌合状态,而确实变为嵌合完成状态(正规嵌合状态)。

[0034]

本实施例1的连接器具有第1壳体10、相对于第1壳体10能嵌合和脱离的第2壳体30、以及弹簧构件25。在第1壳体10形成有第1按压部16、第1受压部22以及第1保持部20。在第2壳体30形成有第2按压部34、第2受压部38以及第2保持部39。第1按压部16和第2按压部34以伴随两壳体10、30的嵌合而使弹簧构件25蓄积弹力的位置关系配置。第1保持部20和第2保持部39仅在从两壳体10、30的嵌合开始到嵌合中途的期间将弹簧构件25保持为通过两按压部16、34蓄积弹力的弹力蓄积形态。第1受压部22和第2受压部38以从蓄积有弹力的状态的弹簧构件25受到使两壳体10、30嵌合的方向的弹性恢复力的方式配置。

[0035]

在第1壳体10和第2壳体30的嵌合过程中,在从嵌合开始到嵌合中途的期间,即在弹簧构件25通过两保持部20、39保持为弹力蓄积形态的期间,通过两按压部16、34使弹簧构件25蓄积弹力。当在弹力蓄积于弹簧构件25的期间结束嵌合作业时,则通过蓄积于弹簧构件25的弹力使两壳体10、30分离,所以能防止两壳体10、30变为半嵌合状态。当在两壳体10、30的嵌合中途解除两保持部20、39的保持状态,弹簧构件25从弹力蓄积形态释放时,则通过从蓄积有弹力的状态的弹簧构件25赋予给两受压部22、38的弹性恢复力,第1壳体10和第2壳体30变为正规嵌合状态,嵌合完成。因此,在解除两保持部20、39的保持后,两壳体10、30也不会变为半嵌合状态。

[0036]

在两壳体10、30的嵌合过程中,蓄积于弹簧构件25的弹力伴随两壳体10、30的嵌合进行而增大。蓄积于弹簧构件25的弹力变为对抗向两壳体10、30赋予的嵌合操作力的嵌合阻力。在本实施例1的连接器中,只是在从嵌合开始到嵌合中途的期间在弹簧构件25蓄积弹力。因此,与在从两壳体10、30的嵌合开始后到嵌合完成为止在弹簧构件25持续蓄积弹力相比,本实施例1的连接器的嵌合阻力小。因此,根据本实施例1的连接器,能防止两壳体10、30变为半嵌合状态,并且能减小嵌合阻力。

[0037]

在两壳体10、30的嵌合过程中,两按压部16、34和两受压部22、38以左右相邻的方式配置。第1按压部16和第2按压部34具有第1引导面17和第2引导面35。第1引导面17和第2引导面35向将弹性恢复力赋予给两受压部22、38的弹力释放位置侧引导弹簧构件25。当两保持部20、39的保持状态解除时,则弹力蓄积形态的弹簧构件25通过两引导面17、35的引导作用而向将弹性恢复力赋予给两受压部22、38的弹力释放位置移动。因为两按压部16、34和两受压部22、38以相邻的方式配置,所以弹簧构件25的移动行程小,能实现节省空间。

[0038]

弹簧构件25由使轴线朝向与两引导面17、35的引导方向(左右方向)交叉的前后方向的压缩螺旋弹簧构成。弹簧构件25外嵌于轴状支承构件26。弹簧构件25通过外嵌于轴状支承构件26,从而难以产生使轴线弯折的压弯变形。因此,弹力蓄积形态的弹簧构件25能顺利地向将弹性恢复力赋予给两受压部22、38的弹力释放位置移动。

[0039]

[实施例2]参照图9~图20说明将本公开具体化的实施例2。此外,本发明并不限定于这些例示,而通过权利要求书示出,包括与权利要求书等同的意思及范围内的所有变更。

[0040]

本实施例2的连接器具备第1壳体40、设置于第1壳体40的滑动件55、装配于滑动件55的弹簧构件65、以及相对于第1壳体40能嵌合和脱离的第2壳体70。第1壳体40和第2壳体70通过在前后方向相互接近而嵌合,通过在前后方向相互分离而脱离。在本实施例2中,嵌合方向和前后方向是平行的方向。

[0041]

在本实施例2中,关于第1壳体40和滑动件55的前后方向,将图9~11中的斜左下

方、图12中的斜左上方以及图16~20中的右方定义为前方。关于第2壳体70的前后方向,将图13中的斜左上方及图15~20中的左方定义为前方。关于上下方向,将图9~14所示的方向原样地定义为上方、下方。关于左右方向,将图15~20中的下侧定义为右侧,将图15~20中的上侧定义为左侧。

[0042]

如图9、10所示,第1壳体40在整体上呈高度尺寸较小的长方形。如图15所示,在第1壳体40的下端侧内部,在左右排列收纳有三个呈阴型的第1端子零件41。如图9、10所示,在第1壳体40中比第1端子零件41靠上方的部位形成有动作室42。如图15所示,动作室42为在左右方向贯穿第1壳体40的形态。动作室42的左右两端在第1壳体40的左右两外侧面开口成在前后方向细长的槽状。动作室42的前端中的左侧区域在第1壳体40的前端面开口。

[0043]

第1壳体40具有上壁部43,上壁部43划定动作室42的上表面部。在上壁部43中的左侧部分的前端侧区域形成有切口部44,切口部44使动作室42向第1壳体40的上方外部开放。在上壁部43中比切口部44靠右方的部位形成有退避槽45,退避槽45在前后方向细长,在第1壳体40的前端面开口。

[0044]

如图9、10、16所示,在上壁部43的下表面(面对动作室42的面),遍及上壁部43的左右方向全部区域形成有在左右方向延伸的第1导向槽46。在上壁部43的下表面,从第1导向槽46到上壁部43的后端缘形成有在前后方向延伸的左右一对第2导向槽47。第1导向槽46的后侧的内表面被一对第2导向槽47分割成三个区域。被分割的三个区域中的左侧和中央的两个区域作为在左右排列的一对保持部48发挥作用。一对保持部48均兼备作为第1按压部49的功能。

[0045]

如图10、15所示,在动作室42的内底面形成有在左右方向延伸的第1受压部50。第1受压部50为在左右方向细长的呈肋状突出的形态。第1受压部50从动作室42的右端形成到比动作室42的左端靠右方的位置。第1受压部50的左端面成为相对于前后方向及左右方向倾斜的锥形的导向面51。第1受压部50在前后方向上配置于比保持部48(第1按压部49)靠前方。

[0046]

如图15所示,在动作室42的内底面形成有导向销52。导向销52呈使轴线朝向上下方向的高度较低的圆柱形。导向销52配置于比保持部48(第1按压部49)靠前方、且比退避槽45靠右方的位置。

[0047]

如图11、12所示,滑动件55在整体上呈使板厚方向朝向上下方向的平板状。在滑动件55的上表面后端部形成有在左右方向隔开间隔的一对导向肋56。导向肋56为在左右方向细长地延伸的形态。导向肋56的后表面相对于保持部48从前方抵接,且相对于保持部48能滑接。在滑动件55的上表面形成有构成凸轮功能部57的凸轮槽58。凸轮槽58从在滑动件55的前端缘开口的入口58e向斜左后方延伸。凸轮槽58的长度方向相对于前后方向及左右方向是倾斜方向。

[0048]

如图12、15所示,在滑动件55的下表面形成有第3导向槽59和第4导向槽60。第3导向槽59为在滑动件55的后端部在左右方向延伸的形态。第3导向槽59的右端在滑动件55的右侧面开口。第4导向槽60为在前后方向延伸的形态,与第3导向槽59的左端连通。第4导向槽60从第3导向槽59向前方延伸。第3导向槽59和第4导向槽60呈l字形。

[0049]

如图11、12所示,在滑动件55形成有弹簧支承部61。弹簧支承部61配置于比凸轮槽58靠左方。弹簧支承部61形成向前方呈悬臂状突出的棱柱形。弹簧支承部61的前端在前后

方向上位于滑动件55的前端。在滑动件55形成有在前后方向细长地延伸的左右一对狭缝62。一对狭缝62为在上下贯穿滑动件55的形态,狭缝62的前端在滑动件55的前端缘开口。狭缝62通过弹簧支承部61和以从左右两侧夹着弹簧支承部61的方式对置的一对对置部63划定。在一对对置部63的前端部形成有向狭缝62内突出的形态的止动部64。

[0050]

滑动件55从第1壳体40的左方插入到动作室42内,以将导向肋56插入到第1导向槽46的状态装配于第1壳体40。在两壳体40、70未嵌合的状态下,如图15、16所示,滑动件55在初始位置被定位。在滑动件55位于初始位置的状态下,凸轮槽58的入口58e在左右方向上配置于与退避槽45相同的位置,导向销52收纳于第3导向槽59的右端部。导向肋56配置于比第2导向槽47靠左方的位置。导向肋56变为抵接于第1导向槽46的保持部48(第1按压部49)的状态。弹簧支承部61配置于比第1受压部50的左端靠左方。

[0051]

如图11所示,弹簧构件65由使轴线朝向前后方向的压缩螺旋弹簧构成。在弹簧构件65的前端部装配有承接构件66。承接构件66将弹簧构件65从前方覆盖。在承接构件66形成有能使弹簧支承部61贯穿的贯穿孔67。在承接构件66的左右两外侧面形成有与对置部63滑接的一对非对称形状的滑接凹部68。

[0052]

弹簧构件65外嵌于弹簧支承部61,以在前后方向(轴线方向)弹性变形为压缩的状态装配于滑动件55。承接构件66以将左右两侧部收纳于一对狭缝62、并使滑接凹部68与对置部63嵌合的状态装配于滑动件55。弹簧构件65的后端相对于狭缝62的后端部从前方弹性地抵接。弹簧构件65的前端抵接于承接构件66的后表面。承接构件66的前表面相对于止动部64从后方弹性地抵接。

[0053]

如图13所示,第2壳体70是具有端子支承部71和从端子支承部71的外周缘向前方呈方筒状突出的罩部72的单一部件。如图15所示,在端子支承部71装配有三个阳型的第2端子零件73。在构成罩部72的上表面壁74的下表面形成有向下方突出的形态的第2按压部75。第2按压部75配置于罩部72的左端部。第2按压部75的前端位于比罩部72的前端靠后方。

[0054]

在上表面壁74的下表面形成有向下方突出的形态的凸轮销76。凸轮销76呈使轴线朝向上下方向的圆柱形。凸轮销7在前后方向上配置于与第2按压部75的前端相同的位置。凸轮销76在左右方向上配置于比第2按压部75靠右方。凸轮销76与凸轮槽58同样构成凸轮功能部57。

[0055]

在将第1壳体40和第2壳体70嵌合时,如图15所示,以使两壳体40、70的前端彼此对置的状态使两壳体40、70接近,将第1壳体40插入到罩部72内。当第1壳体40的插入进行时,则第2按压部75抵接于承接构件66的前表面上端部,如图16所示,凸轮销76进入凸轮槽58的入口58e和退避槽45的前端部。在本实施例2中,将第2按压部75抵接于承接构件66的时机定义为两壳体40、70的嵌合开始。

[0056]

当在嵌合开始后进行两壳体40、70的嵌合时,如图17所示,第2按压部75一边进入动作室42内将承接构件66向后方推动,一边从第1壳体40的前方接近第1按压部49。从第2按压部75赋予给承接构件66的按压力借助弹簧构件65赋予给滑动件55。但是,因为滑动件55的导向肋56抵接于第1按压部49,所以滑动件55不能相对于第1壳体40向后方相对移位。因此,弹簧构件65借助滑动件55被夹持在第1按压部49与第2按压部75之间,在弹簧构件65蓄积弹力。将弹簧构件65夹在两按压部49、75之间而蓄积弹力的形态定义为弹力蓄积形态。蓄积于弹簧构件65的弹力伴随两壳体40、70的嵌合进行而增大。因为第2按压部75从第2壳体

70侧对与第1按压部49对置,所以蓄积于弹簧构件65的弹力变为对抗两壳体40、70的嵌合动作的嵌合阻力。

[0057]

伴随两壳体40、70的嵌合进行,凸轮销76和凸轮槽58通过沿着凸轮槽58的倾斜面滑接而发挥凸轮功能。通过该凸轮功能,滑动件55一边使导向肋56与第1导向槽46滑接,一边向右方、也就是与两壳体40、70的嵌合方向正交的方向滑动。弹簧构件65和承接构件66也与滑动件55一起向右方滑动,但是因为第2按压部75的前表面在左右方向较长地延伸,所以承接构件66不会从第2按压部75脱离。另外,因为导向肋56和第1导向槽46也为在左右方向延伸的形态,所以导向肋56不会从第1导向槽46脱离。因此,弹簧构件65保持为伴随两壳体40、70的嵌合进行而蓄积弹力的弹力蓄积形态。

[0058]

当两壳体40、70的嵌合和滑动件55向右方的滑动进一步进行时,如图18所示,导向肋56整体从保持部48向右方脱离、滑动件55变为相对于第1壳体40能向后方相对移位的状态。换句话讲,保持部48解除将弹簧构件65保持为弹力蓄积形态的状态。在本实施例2中,将此时的滑动件55的位置定义为形态切换位置。

[0059]

在滑动件55滑动到形态切换位置的期间,导向销52与第3导向槽59滑接。当滑动件55到达形态切换位置时,则导向销52到达第3导向槽59的左端(即第4导向槽60的后端)。当滑动件55到达形态切换位置时,则凸轮销76到达凸轮槽58的终端部(后端)。

[0060]

另外,导向肋56从保持部48脱离是指蓄积于弹簧构件65的弹力不传递到第1按压部49。与滑动件55到达形态切换位置同时,承接构件66从第2按压部75向右方脱离。因此,弹簧构件65从通过第1按压部49和第2按压部75蓄积弹力的弹力蓄积形态释放,切换到能将蓄积的弹力释放的弹力释放形态。也就是说,在两壳体40、70的嵌合开始后到滑动件55到达形态切换位置的期间,通过保持部48将弹簧构件65持续保持为弹力蓄积形态。当滑动件55到达形态切换位置时,弹簧构件65从弹力蓄积形态切换到弹力释放形态。

[0061]

在弹簧构件65保持为弹力蓄积形态的期间结束嵌合作业的情况下,蓄积于弹簧构件65的弹力经由滑动件55和承接构件66作用于第1按压部49和第2按压部75,所以两壳体40、70通过弹簧构件65的弹力而脱离。因此,两壳体40、70不会变为未达到正规嵌合的半嵌合状态。

[0062]

当滑动件55到达形态切换位置,弹簧构件65从弹力蓄积形态切换到弹力释放形态时,则弹簧构件65在左右方向上到达与第1受压部50的左端部相同的位置,如图19所示,承接构件66的下端部相对于第1受压部50从后方抵接。因此,针对第1受压部50从后方赋予蓄积于弹簧构件65的弹力。另外,当导向肋56从保持部48脱离时,则从弹簧构件65的后端作用于滑动件55的弹力从凸轮槽58赋予给凸轮销76。在该时间点,凸轮销76切换到作为第2壳体70的第2受压部77的功能部位,弹簧构件65的弹力通过借助滑动件55而从前方作用于第2受压部77。

[0063]

当弹簧构件65向弹力释放形态切换时,则蓄积于弹簧构件65的弹力作为弹性恢复力作用于第1受压部50和第2受压部77。第1壳体40的第1受压部50被弹簧构件65的弹力推压的方向是与第1壳体40嵌合到第2壳体70的方向相同的方向。第2壳体70的第2受压部77被弹簧构件65的弹力推压的方向是与第2壳体70嵌合到第1壳体40的方向相同的方向。也就是说,从弹簧构件65作用于两受压部50、77的弹性恢复力作为使两壳体40、70嵌合的方向的力起作用。因此,当弹簧构件65向弹力释放形态切换时,则两壳体40、70通过蓄积于弹簧构件

65的弹力(弹性恢复力),不变为半嵌合状态,而确实变为嵌合完成状态(正规嵌合状态)。

[0064]

本实施例2的连接器具有第1壳体40、相对于第1壳体40能嵌合和脱离的第2壳体70、以及弹簧构件65。在第1壳体40形成有第1按压部49、第1受压部50以及保持部48。在第2壳体70形成有第2按压部75和第2受压部77。第1按压部49和第2按压部75以伴随两壳体40、70的嵌合而使弹簧构件65蓄积弹力的位置关系配置。保持部48仅在从两壳体40、70的嵌合开始到嵌合中途的期间将弹簧构件65保持为通过两按压部49、75蓄积弹力的弹力蓄积形态。第1受压部50和第2受压部77以从蓄积有弹力的状态的弹簧构件65受到使两壳体40、70嵌合的方向的弹性恢复力的方式配置。

[0065]

在两壳体40、70的嵌合过程中,在从嵌合开始到嵌合中途的期间、即在弹簧构件65被保持部48保持为弹力蓄积形态的期间,通过两按压部49、75使弹簧构件65蓄积弹力。当在弹力蓄积于弹簧构件65的期间结束嵌合作业时,通过蓄积于弹簧构件65的弹力使两壳体40、70分离,所以能防止两壳体40、70变为半嵌合状态。当在两壳体40、70的嵌合中途解除保持部48的保持状态,弹簧构件65从弹力蓄积形态释放时,通过从蓄积有弹力的状态的弹簧构件65赋予给两受压部50、77的弹性恢复力,第1壳体40和第2壳体70变为正规嵌合状态,嵌合完成。因此,在保持部48的保持解除后,两壳体40、70也不会变为半嵌合状态。

[0066]

在两壳体40、70的嵌合过程中,蓄积于弹簧构件65的弹力伴随两壳体40、70的嵌合进行而增大。蓄积于弹簧构件65的弹力变为对抗向两壳体40、70赋予的嵌合操作力的嵌合阻力。在本实施例2的连接器中,只是从嵌合开始到嵌合中途的期间在弹簧构件65蓄积弹力。因此,与在两壳体40、70的嵌合开始后到嵌合完成为止在弹簧构件65持续蓄积弹力相比,本实施例2的连接器的嵌合阻力小。因此,根据本实施例2的连接器,能防止两壳体40、70变为半嵌合状态,并且能减小嵌合阻力。

[0067]

在第1壳体40设置有滑动件55。滑动件55能以保持弹簧构件65的状态向与第1壳体40和第2壳体70的嵌合方向交叉的方向滑动。在滑动件55设置有作为凸轮功能部57的凸轮槽58,在第2壳体70设置有作为凸轮功能部57的凸轮销76。凸轮槽58和凸轮销76伴随两壳体40、70的嵌合动作而使滑动件55移动到形态切换位置。形态切换位置是弹力蓄积形态的弹簧构件65切换到将弹性恢复力赋予给两受压部50、77的弹力释放形态的位置。

[0068]

根据该结构,伴随两壳体40、70的嵌合进行,滑动件55通过凸轮功能部57而以保持弹簧构件65的状态向形态切换位置移动,弹簧构件65从弹力蓄积形态向弹力释放形态切换。不是直接地推动弹性变形的弹簧构件65使其向弹力释放形态移位,而是通过使推动弹性变形的弹簧构件65保持于滑动件55而使其向弹力释放形态移位,所以能防止弹簧构件65的压弯变形。

[0069]

凸轮销76为伴随弹簧构件65从弹力蓄积形态向弹力释放形态切换而受到弹簧构件65的弹性恢复力的形态。也就是说,凸轮销76兼备作为第2受压部77的功能。因此,与和凸轮销76独立地将专用的受压部形成于第2壳体70的情况相比,能简化第2壳体70的形状。

[0070]

[其他实施例]本发明并不限定于通过上述记述及附图说明的实施例,而通过权利要求书示出。意图本发明包括与权利要求书等同的意思保护范围内的所有变更,也包括如下述的实施方式。在上述实施例1中,将弹簧构件外嵌于轴状构件,但是也可以设为不设置轴状构件

的方式。在上述实施例1中,将引导面形成于第1壳体的第1按压部和第2壳体的第2按压部,但是引导面也可以仅形成于第1按压部,还可以仅形成于第2按压部。在上述实施例2中,第2壳体的凸轮销兼备作为第2受压部的功能,但是也可以与凸轮销独立地形成专用的第2受压部。在上述实施例2中,滑动件向与两壳体的嵌合方向正交的方向移动,但是滑动件的移动方向也可以是相对于两壳体的嵌合方向倾斜的方向。在上述实施例2中,在滑动件形成有凸轮槽,在第2壳体形成有凸轮销,但是也可以在滑动件形成凸轮销,并在第2壳体形成凸轮槽。在上述实施例2中,通过将弹簧构件外嵌于滑动件的轴状部而防止弹簧构件的压弯,但是也可以通过用壁状部等将弹簧构件的外周包围而防止弹簧构件的压弯。在上述实施例1、2中,作为弹簧构件使用压缩螺旋弹簧,但是弹簧构件也可以是扭簧、板簧。附图标记说明

[0071]

10:第1壳体11:壳体主体部12:弹簧收纳部13:第1端子零件14:弹力蓄积室15:止动部16:第1按压部(按压部)17:第1引导面18:连通槽19:连通孔20:第1保持部(保持部)21:第1凹部22:第1受压部(受压部)25:弹簧构件26:轴状支承构件27:轴部28:扩径部29:弹力释放室30:第2壳体31:端子支承部32:罩部33:第2端子零件34:第2按压部(按压部)35:第2引导面36:鼓出部

37:第2凹部38:第2受压部(受压部)39:第2保持部(保持部)40:第1壳体41:第1端子零件42:动作室43:上壁部44:切口部45:退避槽46:第1导向槽47:第2导向槽48:保持部49:第1按压部(按压部)50:第1受压部(受压部)51:导向面52:导向销55:滑动件56:导向肋57:凸轮功能部58:凸轮槽58e:凸轮槽的入口59:第3导向槽60:第4导向槽61:弹簧支承部62:狭缝63:对置部64:止动部65:弹簧构件66:承接构件67:贯穿孔68:滑接凹部70:第2壳体71:端子支承部72:罩部73:第2端子零件74:罩部的上表面壁75:第2按压部(按压部)76:凸轮销77:第2受压部(受压部)

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。