1.本实用新型涉及无人移动设备技术领域,尤其涉及一种可折叠的脚架、负载装置以及物料投放机构。

背景技术:

2.无人移动设备,例如无人机、无人车、无人船,在农业领域广泛应用。应用于无人移动平台的物料投放机构,主要用于向目标区域投放、释放药剂、肥料、种子、鱼料等农业物料。无人移动平台配置物料投放机构,可以提高农业作业的效率。

3.相关技术中,无人移动设备中的物料投放机构与设备主体一体设置或分体设置,但是物料投放机构占用空间较大,使得无人移动设备进行包装、运输时体积大,导致运输成本高昂。

技术实现要素:

4.本实用新型实施例的目的之一在于:提供一种可折叠的脚架,侧支腿可折叠,支撑可靠并且方便收纳。

5.本实用新型实施例的目的之二在于:提供一种负载装置,可减小收纳、包装体积,侧支腿折叠后可在第二支撑杆与负载座之间预留容纳空间。

6.本实用新型实施例的目的之三在于:提供一种物料投放机构,通过折叠侧支腿以及物料箱,可减小物料投放机构整体体积,减小物料投放机构收纳、包装占用空间,降低运输成本。

7.为达上述目的之一,本实用新型采用以下技术方案:

8.一种可折叠的脚架,包括:

9.侧支腿,包括第一支撑杆以及与所述第一支撑杆活动连接的第二支撑杆;

10.底支腿,所述底支腿的相对两侧分别设置所述侧支腿;所述底支腿与所述第二支撑杆连接;

11.限位结构,设于侧支腿;

12.其中,所述侧支腿具有支撑状态以及折叠状态,所述限位结构具有限位状态以及解锁状态;所述限位结构处于所述解锁状态时,第一支撑杆与所述第二支撑杆之间可相对活动;所述限位结构处于所述限位状态时,所述侧支腿处于所述支撑状态,所述限位结构限制所述第一支撑杆与所述第二支撑杆之间的相对活动。

13.作为优选,所述限位结构包括第一扣件以及第二扣件;

14.所述第一扣件活动安装于所述第一支撑杆,所述第二扣件设于所述第二支撑杆;或,所述第一扣件活动安装于第二支撑杆,所述第二扣件设于所述第一支撑杆;

15.所述第一扣件与所述第二扣件卡扣连接时,所述限位结构处于所述限位状态;所述第一扣件脱离所述第二扣件时,所述限位结构处于所述解锁状态。

16.作为优选,所述限位结构还包括扣件基座;

17.当所述第一扣件设于所述第一支撑杆时,所述扣件基座安装于所述第一支撑杆相对固定,所述第一扣件通过第二转轴与所述扣件基座转动连接,所述第一扣件可相对所述第一支撑杆转动;

18.当所述第一扣件设于所述第二支撑杆时,所述扣件基座安装于所述第二支撑杆相对固定,所述第一扣件通过第二转轴与所述扣件基座转动连接,所述第一扣件可相对所述第二支撑杆转动。

19.为达上述目的之二,本实用新型采用以下技术方案:

20.一种负载装置,包括:

21.负载座;

22.若干侧支腿,所述侧支腿包括与所述负载座连接的第一支撑杆,以及与所述第一支撑杆活动连接的第二支撑杆;所述侧支腿具有支撑状态以及折叠状态;所述侧支腿处于所述支撑状态时,所述负载座以及若干所述侧支腿之间形成用于安装物料投放装置的安装空间;

23.限位结构,设于所述侧支腿;所述限位结构具有限位状态以及解锁状态;

24.其中,所述限位结构处于所述解锁状态时,第一支撑杆与所述第二支撑杆之间可相对活动,以使所述侧支腿在所述支撑状态与所述折叠状态之间调整;所述限位结构处于所述限位状态时,所述限位结构限制所述第一支撑杆与所述第二支撑杆之间的相对活动,以将所述侧支腿保持于所述支撑状态。

25.作为优选,包括多个脚架,所述负载座的相对两侧分别设置所述脚架;所述脚架包括底支腿以及所述侧支腿;所述底支腿的相对两端分别设置侧支腿,所述第二支撑杆与所述底支腿连接。

26.作为优选,所述第一支撑杆相对所述负载座倾斜;所述第一支撑杆接近第二支撑杆的一端形成第一配合面,所述第二支撑杆接近所述第一支撑杆的一端形成第二配合面;

27.所述侧支腿处于所述支撑状态时,所述第一配合面与所述负载座平行,所述第二配合面与所述负载座平行,所述第一配合面抵接所述第二配合面。

28.作为优选,所述第一支撑杆通过第一转轴与所述第二支撑杆转动连接;所述侧支腿处于所述支撑状态时,所述第一转轴与所述负载座平行。

29.作为优选,包括固定于所述第一支撑杆的第一固定管,以及固定于所述第二支撑杆的第二固定管;所述第一固定管通过第一转轴与所述第二固定管转动连接。

30.作为优选,包括固定于所述第一支撑杆的第一固定管,以及固定于所述第二支撑杆的第二固定管;所述第一固定管与所述第二固定管活动连接;所述限位结构包括扣件基座、第一扣件以及第二扣件,所述第一扣件通过第二转轴与所述扣件基座转动连接;

31.所述扣件基座设于所述第一固定管,所述第二扣件设于所述第二固定管,或,所述扣件基座设于所述第二固定管,所述第二扣件设于所述第一固定管;

32.所述第一扣件可相对所述扣件基座转动,以与所述第二扣件卡扣连接或脱离所述第二扣件;所述第一扣件与所述第二扣件卡扣连接时,所述限位结构处于所述限位状态;所述第一扣件脱离所述第二扣件时,所述限位结构处于所述解锁状态。

33.作为优选,包括支撑横杆,所述支撑横杆设于所述底支腿之间,所述支撑横杆通过第一杆安装件与所述底支腿可拆连接。

34.作为优选,所述第一杆安装件为快拆抱箍,所述快拆抱箍包括主扣、与所述主扣的一端转动连接的副扣、以及与所述主扣的另一端转动连接的锁扣;所述锁扣包括防脱钩;

35.所述支撑横杆的端部与所述主扣固定;所述支撑横杆安装于所述底支腿时,所述防脱钩与所述副扣扣合,所述快拆抱箍夹于所述底支腿的外部。

36.为达上述目的之三,本实用新型采用以下技术方案:

37.一种物料投放机构,包括:

38.如上技术方案所述的负载装置;

39.物料投放装置,包括安装于所述负载座的物料箱;所述物料箱为柔性箱体或所述物料包括柔性部,以使所述物料箱可折叠。

40.作为优选,所述物料投放装置包括校准容器;所述校准容器设于所述物料箱背离所述负载座的一侧;所述校准容器与所述物料箱连通;所述校准容器为硬质容器。

41.作为优选,所述物料投放装置为喷洒装置,所述物料投放机构为喷洒机构;所述物料投放装置包括容积泵以及液位传感器;

42.所述容积泵安装于所述校准容器,所述校准容器设置物料出口,所述容积泵通过所述物料出口与所述校准容器的内部空间连通;

43.所述液位传感器安装于所述校准容器或所述物料箱;所述物料投放机构具有打开状态,所述物料投放机构处于所述打开状态时,所述侧支腿处于所述支撑状态,所述物料箱打开,所述物料箱内部的空间与所述校准容器内部的空间连通形成容液空间;所述液位传感器用于检测所述容液空间内的液体量。

44.作为优选,所述负载装置包括设于所述脚架之间的第一支撑横杆以及第二支撑横杆;

45.所述校准容器设于所述第一支撑横杆与所述第二支撑横杆之间;所述物料投放机构包括第一安装结构以及第二安装结构,所述校准容器通过所述第一安装结构与所述第一支撑横杆连接,通过所述第二安装结构与所述第二支撑横杆连接。

46.作为优选,所述第一安装结构为管卡,所述第一支撑横杆夹于所述管卡与所述校准容器之间,所述管卡与所述校准容器连接并相对固定;

47.所述物料投放装置包括容积泵,所述第二安装结构设于所述容积泵,所述第二支撑横杆夹于所述校准容器与所述容积泵之间,所述容积泵与所述校准容器连接并相对固定。

48.作为优选,所述物料箱接近所述负载座的一侧设置顶壁部;所述顶壁部设置开口;所述物料投放装置还包括进料管以及料盖;所述进料管为硬质管,所述进料管与所述顶壁部连接,所述进料管通过所述开口与所述物料箱连通;所述料盖可拆地盖设于所述进料管背离所述顶壁部的一端。

49.本实用新型的有益效果为:该可折叠的脚架、负载装置以及物料投放机构中,采用可折叠的侧支腿以及可折叠的物料箱;在物料投放机构使用时,侧支腿与物料箱展开,限位结构将支腿保持于支撑状态,通过侧支腿以及负载座对物料箱支撑,保持物料箱展开不塌,从而满足物料箱储存待物料投放物料的作用;在对物料投放机构进行收纳时,或在用包装箱打包物料投放机构进行运输时,以将侧支腿以及物料箱折叠,减小收纳、包装体积,减少空间的占用,降低成本。

50.当可折叠的脚架、负载装置以及物料投放机构搭载在无人机使用时,通过限位结构将侧支腿保持于支撑状态,通过侧支腿对无人机的起飞、降落提供支撑。

附图说明

51.下面根据附图和实施例对本实用新型作进一步详细说明。

52.图1为本实用新型实施例所述脚架的结构示意图之一(侧支腿处于支撑状态);

53.图2为本实用新型实施例所述侧支腿的第一支撑杆与第二支撑杆的配合示意图(图中侧支腿处于支撑状态);

54.图3为本实用新型实施例所述脚架的结构示意图之二(侧支腿处于折叠状态);

55.图4为本实用新型实施例负载装置的结构示意图(侧支腿处于支撑状态);

56.图5为图4中的a部放大图;

57.图6为本实用新型实施例所述负载装置的分解示意图;

58.图7为本实用新型实施例物料投放机构的结构示意图之一(物料投放机构处于使用状态);

59.图8为图7中的b部放大图;

60.图9为图7中的c部放大图;

61.图10为本实用新型实施例物料投放机构的结构示意图之二(物料投放机构处于使用状态);

62.图11为本实用新型实施例物料投放机构的结构示意图之三(物料投放机构处于收纳状态);

63.图12为本实用新型实施例物料投放机构的结构示意图之四(物料投放机构处于收纳状态);

64.图13为本实用新型实施例物料投放机构的结构示意图之五(物料投放机构处于收纳状态);

65.图14为本实用新型实施例物料投放机构的快拆抱箍的结构示意图;

66.图15为本实用新型实施例物料投放装置的分解示意图;

67.图16为本实用新型实施例物料投放装置的剖面图;

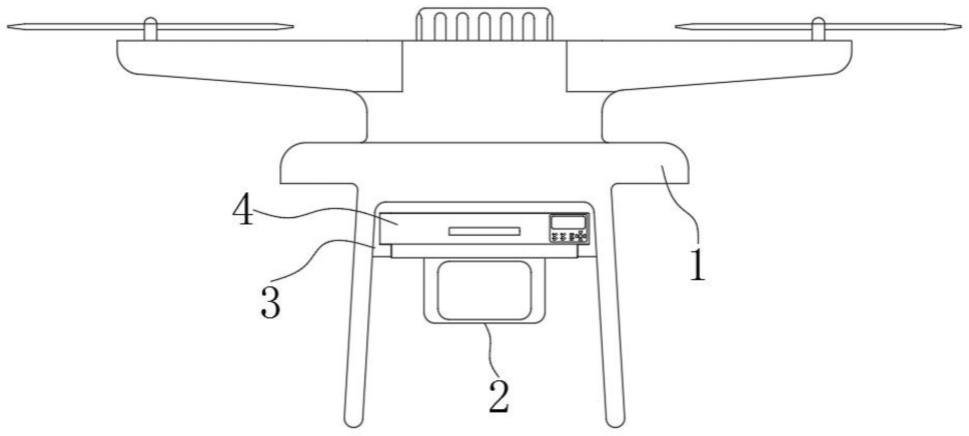

68.图中:100、负载装置;200、物料投放装置;10、负载座;20、脚架;21、侧支腿;211、第一支撑杆;212、第二支撑杆;2121、第二配合面;22、底支腿;23、顶支腿;241、第一固定管;242、第二固定管;25、转动连接结构;251、第一转轴;252、第一转动连接座;253、第二转动连接座;26、限位结构;261、第二转轴;262、扣件基座;263、第一扣件;264、第二扣件;265、弹性件;30、支撑横杆;41、第一杆安装件;42、第二杆安装件;43、第一安装结构;431、主扣;432、副扣;433、锁扣;4331、防脱钩;50、物料箱;51、顶壁部;60、挂带;70、校准容器;81、容积泵81;82、喷头;83、液位传感器;91、进料管;92、料盖。

具体实施方式

69.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,

本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

70.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

71.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

72.随着科技的发展,无人机、无人车、无人船等无人移动设备被广泛地应用于不同领域,以执行相关任务。例如,在农业领域,采用无人机、无人车等无人移动设备执行农业物料物料投放任务,以将物料投放、释放至目标区域。

73.其中,农业包括种植业、林业、畜牧业、水产业(渔业)等产业形式。物料投放机构用于物料投放的物料可以为但不限于种子、肥料、农药、鱼料、生长调节剂、饲料调节剂。农业物料可以为颗粒物料、粉料、液体物料、混合物料等。

74.相关技术中,在农业领域,通过在无人机、无人车等无人移动设备中配置物料投放机构,以实现农业物料的物料投放。目前无人移动设备中的物料投放机构一般与设备主体一体设置。相关技术中,无人机等无人移动设备搭载的物料投放机构整体笨重,体积大,占用空间大,不易于收纳,从而造成包装以及运输成本高,同时增加了无人移动设备的功耗,缩短了无人移动设备的工作效率。

75.为了改善相关技术中配置物料投放机构的无人移动设备的包装体积大、运输成本高的技术问题,本技术提供了一种可折叠的脚架20,提供了一种负载装置100,还提供了一种物料投放机构。该可折叠的脚架20、负载装置100以及物料投放机构可以应用于无人机,或应用于其他无人移动设备。

76.其中,该物料投放装置200可以为但不限于喷洒装置、撒播装置。喷洒装置用于投放液态物料,撒播装置用于投放固态物料。物料投放机构可以为但不限于喷洒机构、撒播机构。

77.其中,物料投放机构应用于无人机时,物料投放机构安装于无人机的飞行主体,飞行主体包括机翼、动力系统、控制系统等,飞行主体带动物料投放机构飞行移动,以将物料投放机构带动至指定位置进行物料的释放,进行物料投放作业。

78.请参照图1至图3,在本实用新型提出的可折叠的脚架20的一实施例中,该可折叠的脚架20应用于无人机,以支撑无人机停放,支撑无人机起落。该可折叠的脚架20包括底支腿22、至少两根侧支腿21、以及限位结构26。本实施例中,单个脚架20包括两个侧支腿21,两个侧支腿21分别设置于底支腿22的相对两侧,侧支腿21与底支腿22连接。在无人机或物料投放机构停放在地面或其他平面时,侧支腿21将脚架20承载的力传递至底支腿22,底支腿

22接触地面或其他平面,脚架20支撑整机。

79.本实施例的脚架20,配置至少两个侧支腿21,可以提供更高的支撑承载能力,通过底支腿22接触地面,增大接触面积,可以提高支撑可靠性。

80.相关技术中,在需要对无人机进行包装运输时,由于脚架20具有一定高度,并且有些脚架20相对于机身向外倾斜,当直接将无人机整机或物料投放机构放入包装箱时,脚架20会占用较大空间,导致包装箱内空间浪费。

81.而本实施例中,将脚架20的侧支腿21配置为可折叠的结构,在包装无人机或物料投放机构时,可以折叠侧支腿21,减少包装箱内的空间浪费。其中,侧支腿21包括第一支撑杆211以及第二支撑杆212,第一支撑杆211与第二支撑杆212活动连接,第一支撑杆211用于与无人机的负载座10组装配合,第二支撑杆212与底支腿22连接并相对固定。

82.侧支腿21具有支撑状态以及折叠状态。侧支腿21处于支撑状态时,如图1、图2所示,第二支撑杆212的配合面与第一支撑杆211的配合面相抵,以使无人移动设备其他负载的重量能够通过第一支撑杆211传递至第二支撑杆212,进而传递至底支腿22与地面,从而提供脚架20的支撑性能。图1中,侧支腿21处于支撑状态,侧支腿21打直,图3中,侧支腿21处于折叠状态,侧支腿21为折弯。

83.限位结构26设于侧支腿21。限位结构26具有限位状态以及解锁状态。如图3所示,限位结构26处于解锁状态时,第一支撑杆211与第二支撑杆212之间可相对摆动或转动,以使侧支腿21在支撑状态与折叠状态之间调整。如图1、图2所示,限位结构26处于限位状态时,限位结构26限制第一支撑杆211与第二支撑杆212之间的相对活动,以将侧支腿21保持于支撑状态。

84.限位结构26用于将侧支腿21锁定在支撑状态,避免无人机停放时,侧支腿21发生折叠导致无人机摔坏,保证在负载较重的情况下,脚架20也可以设备进行可靠支撑;并且,在无人机起飞、降落时,保证侧支腿21不发生折叠,无人机顺利起落。

85.本实施例的可折叠的脚架20,具有至少两个侧支腿21,结构更加可靠,承载能力更强,并且方便安装。该可折叠的脚架20可折叠,以方便收纳、方便装入至包装箱。在收纳、包装无人机或物料投放机构时,可以折叠脚架20侧支腿21,对空间进行更加有效的利用,减小收纳、包装体积,降低运输成本。

86.在其他实施例中,单个脚架20设置的侧支腿21的数量也可以大于两根。

87.在其他实施例中,该脚架20在应用时,也可以直接与无人移动设备的设备本体或无人机的其他结构连接。

88.本实施例中,底支腿22以及底支腿22两侧的第二支撑杆212为一体成型结构,第一支撑杆211再通过活动连接件活动地安装于第二支撑杆212上,以在满足两个侧支腿21可折叠的基础上,提高脚架20的整体强度,对无人机的其他结构进行可靠支撑。

89.当然,在其他实施中,底支腿22也可以通过紧固件紧固、焊接等方式与第二支撑杆212连接。

90.需要说明的是,本实用新型中的“杆”可以为但不限于实心杆、空心杆,可以为但不限于圆形杆、方形杆,可以但不限于金属杆。

91.本实施例中可折叠的脚架20更加具体的结构,可以采用与下面的负载装置、物料投放机构实施例中记载的脚架实施例相同的结构。换言之,本实施例中,可折叠的脚架20可

以依据下面实施例中记载的脚架结构进行实施。

92.图4、图6示意出了本实用新型中其中一种负载装置100的示意图。图7、图10至图13示意出了本技术提供的物料投放机构的结构示意图。图15、图16示意出了本技术提供的物料投放装置200的分解示意图以及装配后的剖面图。物料投放机构包括负载装置100以及物料投放装置200,物料投放装置200安装于负载装置100,负载装置100承载物料投放装置200。

93.该物料投放机构应用于无人机时,无人机飞行时,将物料投放机构带动至指定位置,通过物料投放机构进行物料的释放、喷洒,进行物料投放作业。该物料投放机构还可以应用于无人车、无人船等无人移动设备。

94.请参照图1至图16,下面提供本实用新型的负载装置100以及物料投放机构的实施例。

95.负载装置100包括负载座10以及多个侧支腿21,多个侧支腿21设于负载座10的下方并与负载座10连接。负载座10提供承载平台,可以在负载座10的上方搭载设备主体,在负载座10的下方搭载物料投放装置200。物料投放装置200包括物料箱50以及物料投放器,物料投放器用于将物料箱50内的物料送至目标物料投放区域。

96.本实施例中,物料投放装置200用于喷洒液态物料的喷洒装置,物料投放器为喷头82。

97.为了改善相关技术中,物料投放机构以及无人机收纳或打包时,占用空间较大的问题,本实施例将侧支腿21以及物料箱50均配置为可折叠的结构,并且,侧支腿21上还设置了用于阻碍侧支腿21折叠的限位结构26以保证在打开侧支腿21时保证侧支腿21的良好支撑性能。

98.请继续参照图1至图6,侧支腿21通过如下方式配置:

99.侧支腿21包括第一支撑杆211以及第二支撑杆212,第一支撑杆211与负载座10连接,第二支撑杆212与第一支撑杆211活动连接,以使侧支腿21可在第一支撑杆211与第二支撑杆212连接处进行折叠。侧支腿21具有支撑状态以及折叠状态,第二支撑杆212可相对第一支撑杆211转动,以使侧支腿21在支撑状态以及折叠状态之间调整。

100.第一支撑杆211接近第二支撑杆212的一端形成第一配合面(图未示出),第二支撑杆212接近第一支撑杆211的一端形成第二配合面2121。图1、图4、图6、图7、图10中,侧支腿21处于支撑状态,此时,第二支撑杆212的顶端支撑个第一支撑杆211的底端,换言之,第二配合面2121抵接第一配合面,如此,在第一支撑杆211受到荷载的时候,负载座10上的荷载传递至第一支撑杆211,第一支撑杆211可以将力传递至第二支撑杆212,进而通过侧支腿21对物料投放机构或无人机整机进行可靠支撑。图11至图13中,侧支腿21处于折叠状态,第二支撑杆212折叠至第一支撑杆211的侧向,以减小侧支腿21在物料投放机构或无人机内占用的高度。

101.本实施例中,第一支撑杆211与第二支撑杆212均为直杆。为了更方便理解侧支腿21的结构,第一支撑杆211的中心线为第一中心线,第二支撑杆212的中心线为第二中心线,侧支腿21处于支撑状态时,第一中心线与第二中心线共线或平行。侧支腿21处于折叠状态时,第一中心线与第二中心线之间形成夹角。

102.本实施例中,第一支撑杆211与第二支撑杆212均为硬质材料,如此,在实现侧支腿

21可折叠的基础上,保证侧支腿21的支撑可靠性。第一支撑杆211与第二支撑杆212可以为但不限于金属杆。

103.在其他实施例中,侧支腿21也可以包括三段或多段活动连接的支撑杆。

104.为了保证负载装置100在应用时提供可靠的支撑,负载装置100还在侧支腿21安装限位结构26。限位结构26具有限位状态以及解锁状态。限位结构26处于解锁状态时,第一支撑杆211与第二支撑杆212之间可相对摆动或相对转动,以使侧支腿21在支撑状态与折叠状态之间调整;限位结构26处于限位状态时,限位结构26限制第一支撑杆211与第二支撑杆212之间的相对活动,以将侧支腿21保持于支撑状态。

105.请继续参照7、图10至图13,物料投放机构具有打开状态以及收纳状态。侧支腿21具有支撑状态以及折叠状态,物料箱50具有打开状态以及折叠状态,限位结构26具有限位状态以及解锁状态。

106.图7、图10中示意物料投放机构处于打开状态的示意图,此时,侧支腿21处于支撑状态,限位结构26处于限位状态,物料箱50处于打开状态。负载座10的下方以及若干侧支腿21的内侧之间形成用于供物料投放装置200安装的安装空间。物料箱50挂装在负载座10的下方,通过负载座10以及打开的侧支腿21,对物料箱50进行支撑,物料箱50在重力作用下保持打开不软塌、不折叠,从而满足物料箱50加药、储药的功能,以及保证液位传感器83对物料箱50内的液位进行检测的功能。该物料投放机构搭载在无人机或其他无人移动设备中使用时,处于打开状态的物料投放机构中的负载装置100为无人机的起、落提供支撑。

107.图10至图13中示意物料投放机构处于收纳状态的示意图,此时,侧支腿21处于折叠状态,限位结构26处于解锁状态,物料箱50处于折叠状态。侧支腿21处于折叠状态,第二支撑杆212折叠至第一支撑杆211的内侧,至少部分第二支撑杆212位于负载座10的下方,在物料投放机构高度方向上,负载座10与第二支撑杆212之间保留用于容纳物料箱50的容纳空间。物料箱50沿高度方向折叠,收纳于负载座10与第二支撑杆212之间。

108.其中,物料投放机构处于打开状态时,侧支腿21的高度为h1播机构处于收纳状态时,侧支腿21的高度为h2,h2小于h1。言之,通过折叠侧支腿21,可以减小侧支腿21在占用的高度,进而减小负载装置100、物料投放机构的整体高度。并且,折叠侧支腿21时,第二支撑杆212向内收纳,可由减小负载装置100、物料投放机构占用的平面尺寸。故而,物料投放机构处于收纳状态时,不仅可以减小整体高度,还保证较小的平面尺寸,物料投放机构外形体积减小,物料投放机构占用更小的空间。

109.本实施例中,物料箱50被配置为可以沿物料投放机构高度方向折叠,以减小物料箱50的高度。

110.本实施例的物料投放机构在进行收纳时,先将物料箱50向上折叠,接着解除限位结构26对侧支腿21折叠的限制,再将侧支腿21向内折叠以使第二支撑杆212转至物料箱50下方,此时,物料投放机构内的各部件之间的间隙减小,可在有限的空间内实现各部件更加紧凑地收纳,可减小物料投放机构的整体体积,有利于减小物料投放机构收纳以及包装运输占用的空间,降低包装运输成本。

111.并且,侧支腿21折叠后,可以在负载座10与第二支撑杆212之间保留一定收纳间距,以方便折叠后的物料箱50收纳于这个间距内,空间利用更加合理。

112.由于物料箱50可在高度方向上进行折叠,在收纳的过程中,无需将物料箱50由负

载座10拆卸,简化收纳步骤,使物料投放机构的收纳、包装更加方便。收纳状态下,第一支撑杆211围绕在物料箱50的外侧,对若干第一支撑杆211内侧的部件起到保护作用。

113.需要说明的是,物料投放机构处于收纳状态时,可以是整个物料箱50均全部收纳至负载座10与第二支撑杆212之间的收纳空间,也可以仅部分物料箱50收纳至负载座10与第二支撑杆212之间的收纳空间。

114.在其他实施例中,物料箱50也可以配置在高度方向上不可折叠,物料箱50可以在左右或前后方向折叠,收纳物料投放机构时,将物料箱50先由负载座10拆卸再进行折叠,物料箱50折叠后收纳于负载座10与第二支撑杆212之间的收纳空间内。

115.在本实用新型的物料投放机构的一实施例中,为了实现物料箱50可折叠,采用柔性箱体作为物料箱50,换言之,物料箱50的箱体由柔性材质制成。柔性材料可以是布质、皮质、胶质或者轻薄塑料等。物料箱50可以为布箱、软皮箱、软胶箱或可折叠塑料箱等。为了适合承载液体物料,物料箱50内部可以设置防水层等。

116.物料箱50为柔性箱体,一方面,物料箱50可以多方向产生折叠,方便根据不同需求折叠物料箱50,使物料箱50折叠后适应不同的包装或收纳需求。另一方面,柔性材料、软性材料的重量较轻,可以降低物料箱50的整体重量,从而降低物料投放机构的整体重量,降低无人移动设备的功耗,使无人移动设备的载重可以得到提升,从而可以提升无人移动设备的单次播撒量,进而达到提高作业效率的效果。

117.当然,在其他实施例中,物料箱50的结构也可以为:包括多块硬板以及柔性连接带,相邻硬板之间通过柔性连接带连接,需要折叠物料箱50时,弯折柔性连接带,硬板之间堆叠。

118.在其他实施例中,物料箱50还可以采用其他结构设置,此不赘述。

119.在一实施例中,h2与h1的比值(a/b)为0至0.8。

120.本实用新型的负载装置100至少可以通过如下两种方式配置,以在负载座10下方设置侧支腿21:

121.负载装置100设置方式一:

122.脚架20采用如上实施例的可折叠的脚架20。

123.请参照图1至图7、图10至图13,负载装置100包括负载座10以及至少两个脚架20,该脚架20包括底支腿22以及至少两个侧支腿21。每个脚架20包括底支腿22,并且在底支腿22长度方向的相对两端分别设置侧支腿21,第二支撑杆212与底支腿22连接,第一支撑杆211与负载座10连接。

124.其中,在负载装置100的z方向上,两个脚架20设置于负载座10的下方。在负载装置100的x方向上,两个脚架20设置负载座10的相对两侧。在负载装置100的y方向上,脚架20内的两个侧支腿21间隔设置。本实施例中,x方向为左右方向,y方向为前后方向,也即,两个脚架20左右设置,脚架20的两个侧支腿21前后设置。

125.需要说明的是,以适用于无人机的脚架20、负载装置100、物料投放装置200以及物料投放机构为例,为了方便描述,本实用新型定义物料投放机构处于使用状态时,物料投放机构的高度方向为z方向(图中以z轴示意)、左右方向为x方向(图中以x轴示意)、前后方向为y方向(图中以y轴示意),x轴、y轴、z轴两两垂直。当无人飞行器停放于与平整平面时,物料投放机构的z方向与重力方向相同。

126.本实施例中,负载装置100处于收纳状态时,左侧脚架20的下半部分向右折叠,右侧脚架20的下半部分向左折叠。脚架20折叠后,每个脚架20的第二支撑杆212以及底支腿22位于负载座10的下方。左右脚架20折叠至负载座10下方的多个第二支撑杆212以及底支腿22,对折叠后的物料箱50进行支撑限位,方便将折叠后的物料箱50保持收纳至负载装置100中间的收纳空间内。

127.负载装置100设置方式二:

128.负载装置100包括负载座10以及多个脚架20,脚架20仅包括单个侧支腿21(图未示出),脚架20不包括底支腿22。换言之,直接将多个侧支腿21安装至负载座10。

129.在本实用新型的负载机构的一实施例中,为了提高负载装置100的稳定性,侧支腿21在支撑状态下相对负载座10倾斜设置。

130.请参照图4、图7、图10,负载装置100处于打开状态时,侧支腿21由接近负载座10的一端至远离负载座10的一端沿x轴方向以及y轴方向向外倾斜。

131.对于采用上述设置方式一的负载装置100,左右两个脚架20呈外八型,并且单个脚架20内的两个侧支腿21呈外八型。两个脚架20设于负载座10的左右两侧,左侧脚架20中的侧支腿21由上至下向左倾斜,右侧脚架20中的侧支腿21由上至下向右倾斜。每个脚架20的两个侧支腿21前后设置,前侧的侧支腿21由上至下向前倾斜,右侧的侧支腿21由上至下向后倾斜。通过两侧脚架20外八型设置以及单个脚架20内两个侧支腿21外八型设置,可以提高整个负载装置100在承受荷载的时候的稳定性。

132.在侧支腿21相对负载座10倾斜设置的基础上,为了降低负载装置100收纳状态下的整体高度,通过如下方式配置负载装置100:

133.如图1至图5,第一支撑杆211相对负载座10倾斜,第一支撑杆211通过第一转轴251与第二支撑杆212转动连接,图1中o1示意出第一转轴251,第二支撑杆212可绕第一转轴251相对第一支撑杆211转动。为了使脚架20能够顺利实现折叠,第一转轴251的轴向需要水平设置,换言之,第一转轴251的轴向与负载座10平行,如此,脚架20的下部分绕第一转轴251向负载装置100内侧转动的过程中,受到负载座10的干扰最小。完成折叠后,脚架20的下部分可以与负载座10平行,或脚架20的下部分可以向上翘,脚架20的下部分可以复用脚架20上部分已经占用的高度空间,如此,有利于减小负载装置100收纳时的高度,避免收纳时造成空间浪费。

134.需要说明的是,对于采用上述设置方式一的负载装置100,脚架20的上部分包括第一支撑杆211,脚架20的下部分包括第二支撑杆212以及底支腿22。对于采用上述设置方式二的负载装置100,脚架20的上部分包括第一支撑杆211,脚架20的下部分包括第二支撑杆212。

135.请继续参照图1至图5,继续对倾斜的侧支腿21的第一转轴251的设置方式进行说明:

136.在第一转轴251水平设置的情况下,将第一支撑杆211与第二支撑杆212相互接近的一端设置斜切口,以保证侧支腿21处于支撑状态时,第二支撑杆212抵接并支撑第一支撑杆211。第一支撑杆211接近第二支撑杆212的一侧的配合面为第一配合面,第二支撑杆212接近第一支撑杆211的配合面为第二配合面2121。侧支腿21处于支撑状态时,第一配合面与负载座10平行,第二配合面2121与负载座10平行,第一配合面抵接第二配合面2121,如此,

侧支腿21打开到位,保证第二支撑杆212对第一支撑杆211提供向上的支撑力,保证侧支腿21的支撑强度。

137.其中,第一支撑杆211的中心线为第一中心线,第二支撑杆212的中心线为第二中心线;第一配合面相对第一中心线倾斜,第二配合面2121相对第二中心线倾斜。换言之,第一配合面与第二配合面2121相对于侧支腿21而言是斜切面,但是在侧支腿21打开至支撑状态时,第一配合面与第二配合面2121对于负载装置100整体而言为平面。

138.在其他实施例中,还可以在第一配合面以及第二配合面2121分别设置限位凸部以及限位凹部,以在侧支腿21打开至支撑位置时,通过限位凸部与限位凹部的配合,限制第一支撑杆211与第二支撑杆212在x、y方向上的相对活动。

139.在其他实施例中,第一支撑杆211与第二支撑杆212之间也可以翻转铰链、履带式铰链等结构进行转动连接、或可翻转连接。

140.请继续参照图1至图6,在本实用新型的负载机构的一实施例中,通过如下方式配置脚架20,以实现第一支撑杆211与第二支撑杆212之间的转动连接。

141.负载装置100包括第一固定管241以及第二固定管242。第一固定管241套设于第一支撑杆211外,并通过过盈配合、焊接、紧固件紧固等固定方式与第一支撑杆211相对固定。同理,第二固定管242套设于第二支撑杆212并与第二支撑杆212相对固定。在第一固定管241固定第一转动连接座252,在第二固定管242固定第二转动连接座253,第一转动连接座252通过第一转轴251与第二转动连接座253转动连接,以实现第一支撑杆211与第二支撑杆212之间的转动连接。

142.通过第一固定管241以及第二固定管242的设置,方便在第一支撑杆211与第二支撑杆212的外部增加转动连接结构25,避免对支撑杆的原有结构破坏,保证支撑杆的整体强度。

143.其中,第一固定管241与第二固定管242可以为空心管也可以为实心管。

144.本实施例中,第一固定管241套在第一支撑杆211的外部,第二固定管242套在第二支撑杆212的外部,第一固定管241与第二固定管242的安装方便。

145.在其他实施例中,第一固定管241与第二固定管242也可以通过胶料结构或其他结构实现活动连接。

146.在其他实施例中,也可以不设置第一固定管241以及第二固定管242,直接在第一支撑杆211以及第二支撑杆212加工转动连接用的安装孔以及其他结构。

147.在设置了第一固定管241以及第二固定管242的基础上,还将限位结构26设置于第一固定管241与第二固定管242。

148.如图1至图6所示,限位结构26包括扣件基座262、第一扣件263以及第二扣件264,第一扣件263通过第二转轴261与扣件基座262转动连接,图1中o2示意出第一转轴251;扣件基座262固定于第一固定管241,第二扣件264固定于第二固定管242,第一扣件263可相对扣件基座262转动,以与第二扣件264卡扣连接或脱离第二扣件264。如图1、图2所示,第一扣件263与第二扣件264卡扣连接时,限位结构26处于限位状态。如图3所示,第一扣件263脱离第二扣件264时,限位结构26处于解锁状态。

149.限位结构26还包括设于第一扣件263与扣件基座262之间的弹性件265,第一扣件263勾在第二扣件264背离扣件基座262的一侧时,弹性件265使第一扣件263保持于第二扣

件264扣合,提高扣合可靠性。如图2所示,第一扣件263与二扣件扣合时,第一扣件263阻碍第二支撑杆212相对第一支撑杆211转动,侧支腿21保持打开,无法折叠。

150.本实施例中,第一扣件263被配置为通过相对支撑杆转动,以实现第一扣件263相对支撑杆活动,进而调节第一扣件263与第二扣件264之间的相对位置。转动安装的方式可以通过转轴实现,第一扣件263的安装方式简单,并且第一扣件263转动时方便通过第一扣件263的钩部钩住第二扣件264,实现二者的卡接扣合。

151.在其他实施例中,第一扣件263也可以滑动安装于第一支撑杆211或第二支撑杆212,以实现第一扣件263与第二扣件264的卡接扣合。

152.本实施例中,设置扣件基座262,可以将可相对第一支撑杆211活动的第一扣件263安装在扣件基座262,不用破坏第一支撑杆211的杆体结构保持第一支撑杆211的强度,并且可以直接在第一固定管241上凸出设置扣件基座262,预留较大的安装空间方便安装第一扣件263。

153.在其他实施例中,也可以直接将第一扣件263与第一支撑杆211或第二支撑杆212活动连接。

154.如图1、图2、图4、图5所示,侧支腿21打开处于支撑状态时,第一卡扣的延伸方向与侧支腿21的延伸方向相同,第二转轴261与第一中心线垂直,如此,避免限位结构26占用过多空间,同时保证扣合限位稳定。

155.本实施例中,第二扣件264为固定于第二固定管242的卡扣凸块。在其他实施例中,第二扣件264也可以为第二固定管242的卡接孔等。

156.本实施例中,限位结构26中的弹性件265为扭簧。在其他实施例中,弹性件265也可以为其他结构。

157.本实施例中,在第一固定管241上集成第一转动连接座252和第一扣件263,在第二固定管242上集成第二转动连接座253和第二扣件264,只需要将固定管安装固定在支撑杆上,即可在侧支腿21集成转动连接结构25以及限位结构26,方便制造,不会破坏侧支腿21支撑杆的结构强度。采用卡扣结构作为限位结构26,方便进行锁定以及解锁操作,并且卡扣结构限位可靠、结构简单。将限位结构26安装在第一支撑杆211以及第二支撑杆212,限位结构26占用的空间小,不会占用相邻侧支腿21之间的空间,不会阻碍物料投放装置200的安装。

158.在其他实施例中,扣件基座262设于第二固定管242,第二扣件264设于第一固定管241。

159.在其他实施例中,限位结构26也可以为分别磁铁、魔术贴、绑带、卡销、套管结构。

160.限位结构26还可以为限位杆,通过在两个脚架20的两个前侧的侧支腿21之间、以及两个后侧的侧支腿21之间分别安装限位杆,限位杆两端分别抵接两侧的侧支腿21,即可限制两个侧支腿21向中间折叠,将侧支腿21保持打开,当需要收纳负载装置100时,将侧支腿21之间的限位杆拆卸下来即可。

161.请参照图6至图8,负载装置100还包括第一杆安装件41,以及设置在脚架20之间的支撑横杆30。支撑横杆30用于安装于两侧的底支腿22之间。

162.当物料投放机构处于打开状态时,支撑横杆30设置于两侧的底支腿22之间,支撑横杆30的两端分别通过第一杆安装件41与两侧的底支腿22连接,支撑横杆30一方面用于加强两侧脚架20的支撑强度,另一方面用于支撑位于负载座10下方、支撑横杆30上方的物料

箱50,通过支撑横杆30的设置,可加强负载装置100的负载性能。当收纳物料投放机构时,将第一杆安装件41由底支腿22拆卸,以将支撑横杆30拆卸,完成侧支腿21以及物料箱50的折叠后,将支撑横杆30放置于负载座10上方、或物料箱50下方或其他位置即可。

163.请继续参照图7、图8、图14,本实施例中,第一杆安装件41为快拆抱箍。

164.快拆抱箍包括主扣431、与主扣431的一端转动连接的副扣432、以及与主扣431的另一端转动连接的锁扣433;锁扣433包括防脱钩4331;支撑横杆30的端部与主扣431固定。需要将支撑横杆30安装在底支腿22时,将快拆抱箍扣在底支腿22上,将防脱钩4331与副扣432扣合,如此,主扣431、副扣432、锁扣433首尾连接在快拆抱箍的中间形成夹合孔,底支腿22穿过夹合孔,快拆抱箍夹于底支腿22的外部,以将支撑横杆30的两端分别固定于两侧的脚架20的底支腿22。需要拆卸支撑横杆30时,解除防脱钩4331与副扣432的扣合即可。

165.请参照图4、图6、图11,负载装置100还包括第二杆安装件42,脚架20还包括顶支腿23,每一侧支腿21远离底支腿22的一端与顶支腿23连接,顶支腿23通过第二杆安装件42与负载座10可拆连接,换言之,脚架20通过第二杆安装件42与负载座10可拆连接。其中,第二杆安装件42可以为但不限于管卡,管卡通过螺丝固定于负载座10下方,顶支腿23夹紧于负载座10与管卡之间。

166.本实施例中,顶支腿23与侧支腿21的第一支撑杆211之间为一体成型结构,以实现顶支腿23与侧支腿21连接。在其他实施例中,顶支腿23也可以通过焊接、紧固件紧固等方式与第一支撑杆211连接。

167.请参照图7、图10至图13、图15、图16,在本实用新型的物料投放机构的一实施例中,物料投放装置200用于储存以及喷洒农药、营养液等液态物料的喷洒装置,通过泵体将物料箱50内的液料通过喷头82喷洒至目标区域。设备使用过程中,一般会按照随着液料输送或相关零件的磨损老化,物料投放机构检测到的液体流量与实际的液体流量会产生差异,会影响液料喷洒控制,导致喷洒至目标区域的实际液量与预设液量有差距,降低设备喷洒精度。

168.本实施例中,物料投放机构还包括校准容器70、泵体以及液位传感器83。容器为硬质容器。打开状态时,校准容器70设置在物料箱50背离负载座10的一侧,校准容器70与物料箱50连接,物料箱50的内部空间与校准容器70的内部空间连通,泵体安装于校准容器70,液位传感器83安装于物料箱50或校准容器70。泵体用于将校准容器70内的液料向外输送,液位传感器83用于对校准容器70列的液料进行检测。

169.本实施例中,液位传感器83为接触式液位传感器83或非接触式液位传感器83。其中,接触式液位传感器83可以为但不限于浮子液位传感器83。非接触式液位传感可以为但不限于雷达液位传感器83、红外液位传感器83。

170.当液位传感器83为浮子液位传感器83时,液位传感器83安装于校准容器70背离物料箱50的底部,液位传感器83伸入容液空间。当液位传感器83为非接触式液位传感器83时,液位传感器83安装于物料箱50的顶部。

171.本实施例中,泵体为容积泵81,容积式泵在一定转速或往复次数下的流量是一定的,基本不随压力而改变,运转平稳,同时还适合高粘介质的输送。

172.物料投放机构处于打开状态时,物料箱50打开,物料箱50内部的空间与校准容器70内的空间连通形成容液空间。进行流量校准时,容液空间内的液量要大于校准容器70的

容量,当校准容器70的液体被本体向外输送的过程中,泵体的驱动电机每转一圈往外输送的液量基本相同,液位传感器83对容液空间内的液量进行检测,当泵体停止工作时,液位传感器83检测到容液空间内减少的液量q1,而泵体在同段时间内记录了泵的驱动电机的电机轴的转动圈数r,根据q1与r的比值,可以得到当前泵体的电机实际上每转一圈能够向外送出的流量q2,进而重新对泵体向外输送的流量进行校准。如此,可减小泵体向外输送的实际流量与目标输送流量之间的误差,提高喷洒量精度。

173.通过容积泵81、硬质校准容器70的配合,可以在不增加额外使用流量计的情况下,也可以达到流量校准的目的。

174.本实施例在柔性物料箱50的下方设置硬质的校准容器70,校准容器70提供了具有一定容量并且截面积相对物料箱50稳定的容器,保证在流量校准时,液位传感器83对这一部分的液量进行比较准确的检测。并且,校准容器70还作为泵体以及喷头82的固定座。

175.本实施例中,校准容器70的进水口与物料箱50的出水口连接,校准容器70的进水口的面积小于物料箱50的出水口的面积。

176.请继续参照图6至图9、图15至图16,为了使校准容器70方便安装,物料投放机构处于打开状态时,两侧脚架20的底支腿22之间安装了支撑横杆30,校准容器70通过安装结构安装于支撑横杆30。

177.本实施例中,校准容器70通过如下方式安装于支撑横杆30:

178.脚架20之间设置多个支撑横杆30,校准容器70安装在两根支撑横杆30上,校准容器70与脚架20相对固定。如此,物料箱50的上方通过负载座10拉住,下方通过校准容器70以及支撑横杆30固定,可以将物料箱50保持于打开状态。其中,支撑横杆30可以采用如上实施例的方式与脚架20的底支腿22连接。

179.如图6、图7所示,设置于脚架20之间的多个支撑横杆30包括在y方向上间隔设置的第一支撑横杆以及第二支撑横杆。校准容器70的一部分设置于第一支撑横杆与第二支撑横杆之间。物料投放机构包括第一安装结构43以及第二安装结构。如图7所示,物料投放机构处于打开状态时,校准容器70通过第一安装结构43与第一支撑横杆可拆连接,校准容器70通过第二安装结构与第二支撑横杆可拆连接。收纳物料投放机构时,将校准容器70由多个支撑横杆30拆卸,并将支撑横杆30由脚架20拆卸(图未示出)。

180.本实施例中,第一安装结构43为管卡,采用容积泵81作为第二安装结构。如图9、图15、图16所示,校准容器70的相对两侧分别设置卡槽,管卡设置卡槽,容积泵81外壳设置卡槽,安装校准容器70时,第一支撑横杆夹于管卡与校准容器70之间,管卡通过螺丝与校准容器70锁紧相对固定,第二支撑横杆夹于校准容器70与容积泵81之间,容积泵81的外壳通过螺丝与校准容器70锁紧相对固定。如此,不仅可以实现校准容器70的可靠安装,还可以同时实现容积泵81安装在校准容器70,通过一个组装步骤,实现校准容器70的安装以及容积泵81的安装,结构更加简单。通过卡槽的设置,可以匹配支撑横杆30的外形形状,使安装更加稳定。

181.请继续参照图11至图13,物料投放机构处于收纳状态时,可以不用将物料箱50与校准容器70分离,只需要拆卸支撑横杆30,即可将物料箱50接近负载座10的方向折叠,折叠物料箱50时,带动校准容器70向负载座10方向收纳。

182.请继续参照图15、图16,当物料箱50为柔性箱体时,为了防止物料箱50内的物料洒

出,将物料箱50设置为非敞口结构,物料箱50包括顶壁部51、侧壁部以及底壁部,顶壁部51上设置开口方便加料,顶壁部51的设置防止物料洒出,底壁部设置连通口以使物料箱50与校准容器70内部空间连通。

183.物料投放装置200还包括进料管91以及料盖92。进料管91为硬质管,进料管91与顶壁部51连接,进料管91通过开口与物料箱50连通;料盖92可拆地盖设于进料管91背离顶壁部51的一端。

184.需要增加物料时,打开料盖92,通过进料管91的管口注入物料,采用硬质的进料管91可以保证注料口不变形,方便使用时加注物料。不加料时,料盖92旋紧在进料管91的管口处,工作时避免药袋内的液体因为晃动而洒出。为保证进料管91能够和药袋连接牢固,进料管91硬胶管或硬塑料管,进料管91与物料箱50通过热熔连接固定在一起。

185.在其他实施例中,进料管91也可以通过超声波焊接、热压结合等方式与顶壁部51连接固定。

186.请继续参考图7、图10、图11、图15、图16,为了方便将物料箱50挂装在负载装置100,物料投放装置200还包括挂带60,本实施例中,挂带60为柔性带。挂带60固定于物料箱50,挂带60内形成挂接孔,安装物料箱50时,将脚架20的杆体套入挂接孔即可。

187.本实施例中,物料箱50的上方以及侧向分别设置挂带60,上方的挂带60用于套在脚架20的顶杆,实现物料箱50挂装,侧向的挂带60用于套在侧支腿21的第一支撑杆211,以将保持于展开状态,避免物料箱50在x、y方向上发生折叠。

188.本实施例中,挂带60的材质与物料箱50的材质相同,挂带60与物料箱50通过热熔连接等连接方式固定在一起。

189.在其他实施例中,物料箱50的侧向也可以不设置挂带60。

190.于本文的描述中,需要理解的是,术语“上”、“下”、“左、”“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

191.在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

192.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以适当组合,形成本领域技术人员可以理解的其他实施方式。

193.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。