1.本技术脂质纳米颗粒制备技术领域,更具体地,涉及一种脂质纳米颗粒制备装置。

背景技术:

2.脂质纳米颗粒是一种新型载体给药系统,它是以天然或合成的固态脂质、或固态脂质与部分液态脂质的混合物为载体材料,将药物吸附或包裹于脂质核中,形成粒径为20~1000nm左右的纳米给药系统。

3.用于制备脂质纳米颗粒的脂质纳米颗粒制备装置通常会应用基于微粒体力学理论的微流控技术,在微管道内快速、精准地混合原料从而制备高包封率、粒径均一、稳定的脂质纳米颗粒。

4.传统的脂质纳米颗粒制备装置常常面临处理量小、不能完全自动化和连续化生产、粒径不均一等问题。因此,有必要提供一种能够规模化生产脂质纳米颗粒的装置。

技术实现要素:

5.本技术的一个目的是提供一种能够规模化生产脂质纳米颗粒的装置,规模化生产既提高了生产效率,又可以较好地保证制备得到的脂质纳米颗粒的关键质量指标的一致性和稳定性。

6.在本技术的一个方面,提供了一种脂质纳米颗粒制备装置,包括:脂质溶液源;辅助溶液源;微流控混合器,所述微流控混合器经由具有第一流体阀的第一流体通道耦接到脂质溶液源,以可操作地从所述脂质溶液源接收所述脂质溶液,并且经由具有第二流体阀的第二流体通道耦接到辅助溶液源,以可操作地从所述辅助溶液源接收辅助溶液;其中,所述微流控混合器还具有流体混合管道,所述流体混合管道被构造为使得所述脂质溶液和所述辅助溶液在其中有序混合,并使得所述脂质溶液中的脂质自组装形成为脂质纳米颗粒;控制器,所述控制器耦接到所述第一流体阀和所述第二流体阀,以分别控制所述第一流体阀和所述第二流体阀所允许的流体流动特性;以及脂质纳米颗粒容器,其流体耦接到所述微流控混合器,并被配置为从所述微流控混合器接收形成的脂质纳米颗粒。

7.在本技术的另一个方面,提供了一种用于连续化制备脂质纳米颗粒的方法,该方包括:提供脂质溶液源;提供辅助溶液源;提供微流控混合器,所述微流控混合器具有流体混合管道,其中所述微流控混合器经由具有第一流体阀的第一流体通道耦接到所述脂质溶液源,并且经由具有第二流体阀的第二流体通道耦接到所述辅助溶液源;控制所述第一流体阀所允许的流体流动特性,以经由所述第一流体通道将所述脂质溶液从所述脂质溶液源转移至所述微流控混合器;控制所述第二流体阀所允许的流体流动特性,以经由所述第二流体通道将所述辅助溶液从所述辅助溶液源转移至所述微流控混合器;在所述微流控混合器的所述流体混合管道中使得所述脂质溶液和所述辅助溶液有序混合,从而使得所述脂质溶液中的脂质自组装形成为脂质纳米颗粒;以及将所述脂质纳米颗粒接收至脂质纳米颗粒容器中。

8.在一些实施例中,所述脂质溶液源包括含有脂质的有机溶液。

9.在一些实施例中,所述辅助溶液源包括含有酸化剂和/或药物的溶液。

10.在一些实施例中,所述流体流动特性包括所述流体的体积与流速。

11.在一些实施例中,所述控制器被配置为控制所述流体的流速的范围为0到600ml/min。

12.在一些实施例中,所述控制器被配置为通过控制所述第一流体阀和所述第二流体阀所允许的流体的循环次数,来控制所述微流控混合器接收并有序混合所述脂质溶液与所述辅助溶液的循环次数。

13.在一些实施例中,所述脂质纳米颗粒制备装置还包括分别耦接到所述第一流体阀和所述第二流体阀的第一注射泵套件和第二注射泵套件,其中,所述第一流体阀与所述第二流体阀为多通道阀;所述第一流体阀被配置为选择性地将所述脂质溶液源耦接到所述第一注射泵套件以允许所述第一注射泵套件从所述脂质溶液源抽吸脂质溶液,或者将所述微流控混合器耦接到所述第一注射泵套件以允许所述第一注射泵套件向所述微流控混合器推注抽吸的脂质溶液;以及所述第二流体阀被配置为选择性地将所述辅助溶液源耦接到所述第二注射泵套件以允许所述第二注射泵套件从所述辅助溶液源抽吸辅助溶液,或者将所述微流控混合器耦接到所述第二注射泵套件以允许所述第二注射泵套件向所述微流控混合器推注抽吸的辅助溶液。

14.在一些实施例中,所述流体混合管道的孔径为10μm到5mm,长度为1cm到200cm。

15.在一些实施例中,所述脂质纳米颗粒制备装置能够被与另一脂质纳米颗粒制备装置级联以制备载药脂质纳米颗粒;其中,所述脂质纳米颗粒制备装置用于将脂质溶液与含有酸化剂的溶液混合,以制备未载药脂质纳米颗粒溶液,而所述另一脂质纳米颗粒制备装置用于将所述未载药脂质纳米颗粒溶液与含有药物的溶液混合,以制备载药脂质纳米颗粒的溶液。

16.在一些实施例中,所述辅助溶液源包括含有药物的溶液,所述脂质纳米颗粒制备装置用于将脂质溶液与含有药物的溶液混合,以制备载药脂质纳米颗粒的溶液。

17.以上为本技术的概述,可能有简化、概括和省略细节的情况,因此本领域的技术人员应该认识到,该部分仅是示例说明性的,而不旨在以任何方式限定本技术范围。本概述部分既非旨在确定所要求保护主题的关键特征或必要特征,也非旨在用作为确定所要求保护主题的范围的辅助手段。

附图说明

18.通过下面说明书和所附的权利要求书并与附图结合,将会更加充分地清楚理解本技术内容的上述和其他特征。可以理解,这些附图仅描绘了本技术内容的若干实施方式,因此不应认为是对本技术内容范围的限定。通过采用附图,本技术内容将会得到更加明确和详细地说明。

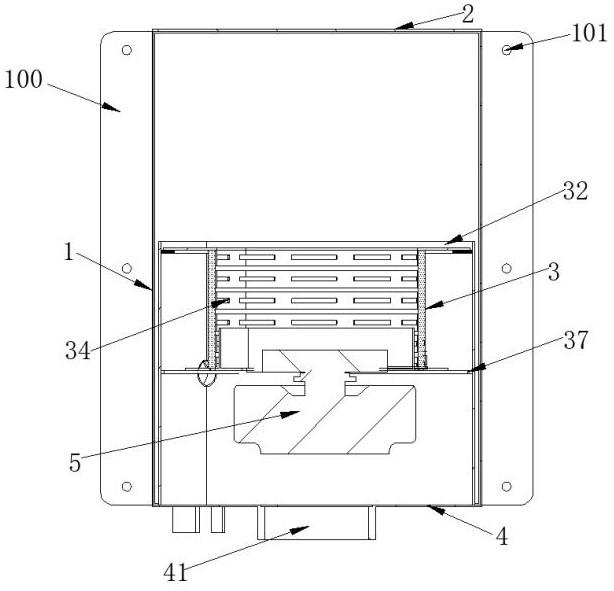

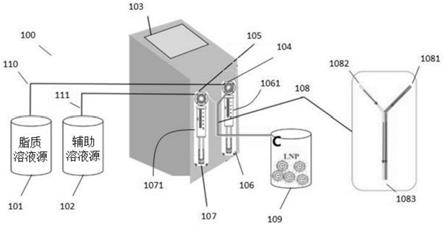

19.图1示出了根据本技术一个实施例的脂质纳米颗粒制备装置100的示意图;

20.图2示出了图1所示脂质纳米颗粒制备装置100中的第一流体阀104和第二流体阀105的在不同状态的剖面示意图;

21.图3示出了图1所示脂质纳米颗粒制备装置100中的微流控混合器108的流体混合

示意图;

22.图4示出了图1所示脂质纳米颗粒制备装置100中的注射泵套件106和107的示意图;

23.图5示出了使用图1至4所示的脂质纳米颗粒制备装置100连续化制备脂质纳米颗粒的流程图;

24.图6示出了根据本技术一个实施例的使用图1至4所示的脂质纳米颗粒制备装置100连续化制备脂质纳米颗粒的生产流程的流程图;

25.图7示出了根据本技术另一个实施例的使用图1至4所示的脂质纳米颗粒制备装置100连续化制备脂质纳米颗粒的生产流程的流程图。

具体实施方式

26.在下面的详细描述中,参考了构成其一部分的附图。在附图中,类似的符号通常表示类似的组成部分,除非上下文另有说明。详细描述、附图和权利要求书中描述的说明性实施方式并非旨在限定。在不偏离本技术的主题的精神或范围的情况下,可以采用其他实施方式,并且可以做出其他变化。可以理解,可以对本技术中一般性描述的、在附图中图解说明的本技术内容的各个方面进行多种不同构成的配置、替换、组合,设计,而所有这些都明确地构成本技术内容的一部分。

27.图1示出了根据本技术一个实施例的脂质纳米颗粒(lnp)制备装置100的示意图。图2至4分别示出了图1所示lnp制备装置100中的第一流体阀104和第二流体阀105、微流控混合器108、以及注射泵套件106和107的示意图。在一些实施例中,该lnp制备装置100可以用于执行专用软件来执行制备脂质纳米颗粒的流程。

28.如图1与图3所示,lnp制备装置100包括流体连接的脂质溶液源101、辅助溶液源102、微流控混合器108、控制器103、脂质纳米颗粒容器109、第一流体通道110以及第二流体通道111。

29.具体地,在一些实施例中,脂质溶液源101可以包括容器,其可以容纳含有脂质的有机溶液。例如,可以预先将脂质溶解在有机溶剂中以制备该含有脂质的有机溶液,并且随后将其引入容器中储存;或者也可以在容器中直接将脂质溶解在有机溶剂中以制备含有脂质的有机溶液。在一些实施例中,有机溶液的溶剂可以是乙醇、甲醇、乙醚、dmso、丙醇、dmf、thf、丙酮、二氧六环、乙二醇、聚乙二醇、异丙醇或者其组合,或者其他适合的有机溶剂。在一些例子中,可以由脂质混合物制备脂质溶液,其中脂质混合物可以是胆固醇、阳离子脂质、两性脂质、聚乙二醇化脂质、类脂质分子或lipidoid以及与脂质或胆固醇结合的分子或其组合,所述分子包括蛋白质或肽或核酸或其组合物。可以理解,前述脂质物质和溶剂、溶液仅仅是示例性的。

30.类似地,在一些实施例中,辅助溶液源可以包括另一容器,其可以容纳含有酸化剂和/或药物的水溶液。例如,辅助溶液源可以是包含但不限于含有酸化剂如磷酸盐缓冲盐、氯化铵/醋酸缓冲盐、醋酸/醋酸钠缓冲盐、柠檬酸/柠檬酸钠、磷酸氢二钠/柠檬酸缓冲盐等的溶液。例如,辅助溶液源可以包含如dna、sirna、mrna、odn等核酸药物的水溶液。辅助溶液源中溶解的酸化剂和/或药物可以通过与脂质溶液混合来制备脂质纳米颗粒,例如在图1所示的微流控混合器108中混合。

31.参考图1,微流控混合器108经由第一流体通道110耦接到脂质溶液源101,其中第一流体通道110具有第一流体阀104,从而实现可操作地从脂质溶液源101接收脂质溶液,以及允许脂质溶液流经其向下游流动;此外,微流控混合器108还经由具有第二流体阀105的第二流体通道111流体耦接到辅助溶液源102,从而实现可操作地从辅助溶液源102接收辅助溶液,以及允许辅助溶液流经其向下游流动。参考图1和图3所示,微流控混合器108具有第一流入道1081和第二流入道1082,第一流入道1081和第二流入道1082分别与第一流体阀104和第二流体阀105耦接,以使微流控混合器108通过第一流入道1081和第二流入道1082分别接收脂质溶液与辅助溶液,从而脂质溶液与辅助溶液可进入流体混合管道1083。继续参考图1和图3所示,微流控混合器108还具有流体混合管道1083,流体混合管道1083位于第一流体通道110和第二流体通道111的下游,流体混合管道1083上端与第一流入道1081下端和第二流入道1082下端连通以接收脂质溶液与辅助溶液,流体混合管道1083被构造为使得脂质溶液和辅助溶液在其中有序混合,并使得脂质溶液中的脂质自组装形成为脂质纳米颗粒。

32.在一些实施例中,微流控混合器108可以是根据所需生产的脂质纳米颗粒的目标产品质量而定制的微管道结构部件。其中,微管道的几何结构和尺寸与需要制备的脂质纳米颗粒的粒径需求相关,从而其被设计为使得进入微管道的脂质溶液与辅助溶液在层流而非湍流条件下进行可控、可重复地有序混合。一般来说,在微管道中,脂质溶液和辅助溶液可以快速混合,例如在小于10毫秒、优选地小于5毫秒、更优选地小于1毫秒的时间内混合,从而引起其溶剂极性的改变,进而使得脂质通过自组装快速形成可控、均一的含药物或不含药物的脂质纳米颗粒。在一些实施例中,微管道的几何结构和尺寸包括但不限于微管道的截面形状、孔径与长度。例如,微管道的截面形状可以是圆形、椭圆形、六边形或具有更多个边的多边形,等等。

33.在一些实施例中,微管道的孔径为10μm至5mm之间,优选为500μm至2mm之间,微管道的长度在1cm~200cm之间,优选为20~50cm。

34.仍参考图1,lnp制备装置100的控制器103耦接到第一流体阀104和第二流体阀105,从而分别控制第一流体阀104和第二流体阀105所允许的流体流动特性。例如控制器103可以向流体阀提供电气控制信号。在一些实施例中,所述流体流动特性包括流体的体积与流速。体积例如包括抽吸体积与推注体积,流速例如包括抽吸流速与推注流速。也即,流体阀可以被控制为周期性地调整流体流动特性,从而允许按次地按照一定的抽吸流速来抽吸流体,并且按照一定的推注流速来推注流体。流体阀的周期性变化可以允许液体在lnp制备装置100的流体通路中持续地流动,从而实现批量化的脂质纳米颗粒的制备。在一些实施例中,通过控制器103控制流体流速的范围为0到600ml/min,或者优选的100到200ml/min。在一些实施例中,每次抽吸/推注过程中,控制器103控制流体的体积可以是0到进样器最大体积内的任意体积,例如25μl、50μl、100μl、250μl、500μl、1ml、1.25ml、2.5ml、5ml、10ml、25ml、50ml、100ml或200ml,或者其他适合的体积。优选地,控制器103控制流体的流速与体积的范围可以被设置为足够大,以使得脂质纳米颗粒的制备中可选择的工艺参数范围大,实现高通量、灵活、可控且精密的脂质纳米颗粒制备。

35.在一些实施例中,控制器103可以控制第一流体阀104和第二流体阀105所允许的流体的循环次数,来控制微流控混合器108接收并有序混合脂质溶液与辅助溶液的循环次

数,由此实现连续化的lnp制备。在一些实施例中,控制器103可设定的循环次数范围为0到9999。由于控制器可设置的脂质纳米颗粒制备的循环次数范围较大,因此脂质纳米颗粒制备的量可以根据需要来调整,例如可从小试批量到生产批量无缝放大。

36.在一些实施例中,控制器103可为一套可编程逻辑控制器(plc)系统,所述plc系统包括plc系统操作界面,其中,用户可通过所述plc系统操作界面分别设定第一流体阀104和第二流体阀105所允许的流体的所述抽吸体积、推注体积、抽吸流速、推注流速与循环次数。可以理解,在一些其他的实施例中,控制器103也可以被实现为其他控制设备,例如计算机工控系统,或者其他具有处理控制能力的电子设备,等等。

37.在一些实施例中,第一流体阀104与第二流体阀105可为多通道阀,所述多通道阀包括但不限于三通道阀、四通道阀、六通道阀、八通道阀等。

38.继续参照图1与图2,其中图2示例性地示出了三通道阀的截面图。在一些实施例中,第一流体阀104与第二流体阀105的端口s可分别与注射泵套件106和107中的进样器1061和1071连接。微流控混合器108的第一流入道1081和第二流入道1082可分别与第一流体阀104与第二流体阀105中的端口2通过流体管路连接。在一些实施例中,脂质溶液源101和辅助溶液源102可分别通过第一流体阀104与第二流体阀105中的端口1耦接到进样器1061和1071。

39.参照图2,在一些实施例中,控制器103可分别设置第一流体阀104和第二流体阀105中的各个通道的连通。具体地,控制器103可分别设置第一流体阀104和第二流体阀105中的端口1、端口2和端口s之间的连通。举例来说,所述端口1、端口2和端口s的连通可以是端口1与端口2连通、端口1与端口s连通或端口2与端口s连通。当端口1与端口s连通时,脂质溶液可以从脂质溶液源101吸入至进样器1061中,而辅助溶液可以从辅助溶液源102吸入至进样器1071中;类似地,当端口2与端口s连通时,吸入至进样器1061中的脂质溶液可以被推注至第一流入道1081中,而吸入至进样器1071中的辅助溶液可以被推注至第二流入道1082中。这样,通过周期性地控制端口1和2与端口s分别连接,溶液能够不断地经由流体阀从溶液源转移至流体通道中,并且随后在微流控混合器108中混合。这种通过控制器设置流体阀中各个通道的连通的设计既有效提高了lnp制备的效率,也避免了手动操作带来的不确定性。在一些实施例中,可以通过调整端口1与端口s的连接时间和端口2与端口s的连接时间的比率,来调整被混合的辅助溶液与脂质溶液的比率。

40.继续参照图1,在一些实施例中,lnp制备装置100至少包含2套注射泵套件,也即注射泵套件106和107,其中注射泵套件106和107分别包括进样器1061和1071。例如,每个进样器可选配的规格包括25μl、50μl、100μl、250μl、500μl、1ml、1.25ml、2.5ml、5ml、10ml、25ml、50ml、100ml、200ml,或者其他所需的规格。注射泵套件106和107可灵活选配多种进样器,并配合各种流体阀。通过选择不同规格的进样器,可以实现不同批量的lnp制备。例如,当进行小试批量生产,可选择进样器1061规格为250μl,同时进样器1071规格也为250μl。当进行小试批量生产也可以选择进样器1061规格为250μl,而进样器1071规格为1ml。当进行工艺放大或批量生产时,可选择进样器1061规格为50ml而进样器1071规格为50ml。可以理解,对应于不同形状/尺寸的微流控混合器108,进样器1061或1071的尺寸也可以被设置为匹配,从而实现从小试到生产的无缝放大,这大大减少了工艺和制剂开发过程。

41.图4示出了根据本技术一个实施例的注射泵套件的示意图。如图4所示,注射泵套

件106和107包括安装螺纹孔201、进样器202、活塞推杆203和进样器推杆204。其中,通过将进样器螺纹(未示出)插入安装螺纹孔201以安装进样器202与流体阀连通;并且,通过手拧螺丝205将活塞推杆203固定于进样器推杆204,可以使得进样器推杆204带动活塞推杆203进行上下活塞运动,以实现进样器202对流体的推注或抽吸。注射泵套件具有液体流路系统高度集成、高灵活性、高精度、高可靠性的特点,误差小于1%。

42.继续参考图1与图3,脂质溶液和辅助溶液在流体混合管道1083处混合,并且被耦接至微流控混合器108的脂质纳米颗粒容器109接收。

43.图5示出了使用图1至4所示的lnp制备装置100连续化制备脂质纳米颗粒的使用流程的示意图。

44.下文将结合图5描述使用图1所示的lnp制备装置100连续化制备脂质纳米颗粒的过程。

45.首先,在步骤510,提供脂质溶液源101,并在步骤520,提供辅助溶液源102。其次,在步骤530,通过微流控混合器108经由第一流体通道110耦接到脂质溶液源101,以可操作地从脂质溶液源101接收脂质溶液,并将微流控混合器108经由第二流体通道111耦接到辅助溶液源102,以可操作地从辅助溶液源102接收辅助溶液。其中,第一流体通道110具有第一流体阀104,第二流体通道111具有第二流体阀105。在步骤540,在流体混合管道1083中使得所述脂质溶液和所述辅助溶液在其中有序混合,从而使得所述脂质溶液中的脂质自组装形成为脂质纳米颗粒。在步骤550,通过控制器103分别控制第一流体阀104和第二流体阀105所允许的流体流动特性,所述流体流动特性包括流速与体积。例如,可以通过控制器103控制第一流体阀104和第二流体阀105所允许的流体的循环次数,从而控制微流控混合器108接收并有序混合所述脂质溶液与所述辅助溶液的循环次数,以使得微流控混合器108连续形成所述脂质纳米颗粒,由此实现连续化制备脂质纳米颗粒。最后,在步骤560,利用脂质纳米颗粒容器109从微流控混合器108接收形成的脂质纳米颗粒溶液。

46.在一些实施例中,可通过lnp制备装置100连续制备所需的脂质纳米颗粒。举例来说,可将注射泵套件106中的进样器1061尺寸选为50ml并将注射泵套件107中的进样器1071尺寸选为50ml。根据lnp制备需求,可通过控制器103设置第一流体阀104所允许的抽吸流速为250.0ml/min、抽吸体积为50.00ml、推注流速为250.0ml/min、推注体积为50.00ml、循环次数为1000次,并且可通过控制器103设置第二流体阀105所允许的抽吸流速为50.0ml/min、抽吸体积为10.00ml、推注流速为50.0ml/min、推注体积为10.00ml、循环次数为1000次。设置完成后,可通过控制器103启动注射泵套件106和107进行抽吸,以将脂质溶液与药物溶液分别通过第一流体阀104与第二流体阀105的端口1抽吸入进样器1061和1071,之后注射泵套件106和107分别推注脂质溶液与药物溶液,以使其分别通过第一流体阀104与第二流体阀105的端口2从而分别进入微流控混合器108的第一入道1081和第二流入道1082,在微流控混合器108的内在层流条件下,所述脂质溶液与含有酸化剂和/或药物的溶液可控、有序混合,通过自组装作用快速形成可控、均一的脂质纳米颗粒。用户可预先制备60ml的脂质纳米颗粒溶液,并将lnp制备装置100以相同工艺参数循环运行1000次,从而制备得到60l未载药或载药脂质纳米颗粒的溶液。

47.在一些实施例中,也可通过lnp制备装置100通过连续稀释已制备的脂质纳米颗粒溶液或未载药脂质纳米颗粒溶液与药物溶液的混合从而实现连续制备所需的脂质纳米颗

粒。在一些实施例中,用户可通过lnp制备装置100连续制备所需的脂质纳米颗粒。举例来说,可将注射泵套件106中的进样器1061尺寸选为50ml并将注射泵套件107中的进样器1071尺寸选为50ml。根据lnp制备需求,可通过控制器103设置第一流体阀104所允许的抽吸流速为200.0ml/min、抽吸体积为50.00ml、推注流速为200.0ml/min、推注体积为50.00ml、循环次数为1000次,并且可通过控制器103设置第二流体阀105所允许的抽吸流速为200.0ml/min、抽吸体积为50.00ml、推注流速为200.0ml/min、推注体积为50.00ml、循环次数为1000次。设置完成后,可通过控制器103启动注射泵套件106和107进行抽吸,以将脂质溶液与缓冲溶液分别通过第一流体阀104与第二流体阀105的端口1抽吸入进样器1061和1071,之后注射泵套件106和107分别推注所述脂质溶液与所述缓冲溶液,以使其分别通过第一流体阀104与第二流体阀105的端口2从而分别进入微流控混合器108的第一流入道1081和第二流入道1082,在微流控混合器108的内在层流条件下,所述脂质溶液与所述缓冲溶液可控、有序混合,将所述脂质纳米颗粒进行稀释。用户可预先制备100ml的脂质纳米颗粒溶液,并将lnp制备装置100以相同工艺参数循环运行1000次,从而制备得到100l脂质纳米颗粒溶液。

48.图6示出了根据本技术一个实施例的使用图1至4所示的lnp制备装置100连续化制备脂质纳米颗粒的工业化生产流程的示意图。下文将结合图6描述本技术一个实施例的使用lnp制备装置100连续化制备脂质纳米颗粒的工业化生产过程。

49.首先,在步骤610,提供脂质溶液源,所述脂质溶液源可以包括容器,例如罐体1,其可以容纳含有脂质的有机溶液。在步骤620,提供药物溶液源,所述药物溶液源可以包括容器,例如罐体2。其次,在步骤630,将脂质溶液和药物溶液以一定的配比与流速通过脂质纳米颗粒制备装置100制备载药脂质纳米颗粒溶液。在步骤640,将所述载药脂质纳米颗粒溶液接收至罐体4内。在步骤650,将所述罐体4内的载药脂质纳米颗粒溶液通过切向流过滤装置置换缓冲体系。其中,所述切向流过滤过程包括,脂质纳米颗粒溶液在经切向流过滤装置洗滤过程中,在跨膜压作用下,酸化剂分子、未包封药物、有机溶剂等小分子随着水分子一起去除,而脂质纳米颗粒则保留在罐体4及包括切向流过滤装置、循环管路在内的体系中;同时贮存在罐体3中的切向流过滤缓冲液通过转子泵如蠕动泵补加至罐体4内,以进行恒体积洗滤,从而到达缓冲体系置换的目的。在步骤660,对经过切向流过滤后的溶液进行浓度调整。在步骤670,通过将经过所述浓度调整后的溶液进行无菌过滤,以得到载药脂质纳米颗粒终产品。最后,在步骤680,将所述载药脂质纳米颗粒终产品收集在罐体5内。可以理解,步骤650的切向流过滤和步骤660的浓度调整是可选的处理步骤。

50.图7示出了根据本技术另一个实施例的使用图1至4所示的lnp制备装置100连续化制备脂质纳米颗粒的工业化生产流程的示意图。下文将结合图7描述本技术另一个实施例的使用lnp制备装置100连续化制备脂质纳米颗粒的工业化生产过程。

51.首先,在步骤701,提供脂质溶液源,所述脂质溶液源可以包括容器,例如罐体1,其可以容纳含有脂质的有机溶液。在步骤702,提供酸化溶液源,所述酸化溶液源可以包括容器,例如罐体2。在步骤703,提供药物溶液源,所述药物溶液源可以包括容器,例如罐体4。其次,在步骤704,将脂质溶液和酸化溶液以一定的配比与流速通过第一脂质纳米颗粒制备装置100制备未载药脂质纳米颗粒溶液。在步骤705,将所述未载药脂质纳米颗粒溶液收集在罐体3内。在步骤706,将所述未载药脂质纳米颗粒溶液和药物溶液以一定的配比与流速通过第二脂质纳米颗粒制备装置100制备载药脂质纳米颗粒溶液。在步骤707,将所述载药脂

质纳米颗粒溶液收集在罐体6内。在步骤708,将所述载药脂质纳米颗粒溶液通过切向流过滤装置置换缓冲体系。其中,所述切向流过滤过程包括,脂质纳米颗粒溶液在经切向流过滤装置洗滤过程中,在跨膜压作用下,酸化剂分子、未包封药物、有机溶剂等小分子随着水分子一起去除,而脂质纳米颗粒则保留在罐体6及包括切向流过滤装置、循环管路在内的体系中;同时贮存在罐体5中的切向流过滤缓冲液通过转子泵如蠕动泵补加至罐体6内,以进行恒体积洗滤,从而到达缓冲体系置换的目的。在步骤709,对经过切向流过滤后的溶液进行浓度调整。在步骤710,通过将经过所述浓度调整后的溶液进行无菌过滤,以得到载药脂质纳米颗粒终产品。最后,在步骤711,将所述载药脂质纳米颗粒终产品收集在罐体7内。可以看出,通过两次步骤704和706,可以分步地实现载药脂质纳米颗粒的形成。

52.那些本技术领域的一般技术人员可以通过研究说明书、公开的内容及附图和所附的权利要求书,理解和实施对披露的实施方式的其他改变。在权利要求中,措词“包括”不排除其他的元素和步骤,并且措辞“一”、“一个”不排除复数。在本技术的实际应用中,一个零件可能执行权利要求中所引用的多个技术特征的功能。权利要求中的任何附图标记不应理解为对范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。