1.本发明涉及一种维保配件安全库存决策方法,属于计算机统计分析技术领域。

背景技术:

2.在高端制造业中,如何进行直观、准确有效的安全库存决策一直是企业致力于解决的难题。安全库存作为一种衡量库存状态的指标,当仓库水平低于安全库存时,就会驱动管理人员进行补货操作,其根本目的在于解决企业供应链中出现的不确定性需求,保证仓库处于健康的仓储状态,在满足客户需求的前提下,降低配件的仓储数量,减少企业资金开销,提高仓储作业效率,使企业取得更高的经济效益。

3.传统的安全库存计算脱胎于统计学方法,其思路在于量化需求的不确定性,通过将若干月需求去模拟一条正态分布曲线,并计算需求分布的均值和方差,来获得需求的波动属性:

[0004][0005]

其中fni代表目标仓库第i个月的配件消耗,fn代表总共i个月内仓库的月平均消耗,由公式可求得仓库消耗数量的标准差σs。

[0006]

统计仓库的采购周期、运输周期等时间因素,作为采购提前期,考虑采购周期内的需求风险:

[0007]

l=l

purchase

l

trans

[0008]

其中l为采购提前期,它由采购周期l

purchase

与运输周期l

trans

构成。

[0009]

统计客户需求的满足率,并将其作为企业服务水平的标准,服务水平并不是越高越好,企业需要在服务水平和库存成本之间达成平衡,通过标准正态分布将服务水平进行量化,即可得到高服务水平相对应的服务水平系数(z值),从而约束安全库存的计算。

[0010]

服务水平量化分布如图1所示,从中可以看出,如果企业希望达到的服务水平为95%,即95%的客户需求能得到及时满足,对应的服务水平系数k=2。

[0011]

综上所属,安全库存的计算公式为:

[0012][0013]

传统的安全库存计算方法具有计算简易、可靠性高的优点,但也有一定局限性。传统方法可计算出安全库存值,但该结果只告知了仓库的补货时机,现场人员仍需根据经验判断补货数量,这就可能导致过量备货的情况;可维修配件具有价值高、可修复、采购周期长、断货忍耐度极低的特点,仓库存储可维修配件的主要目的在于及时替换施工现场突发出现的故障情况,因此该种配件的断货会造成大量的经济损失;同时该类配件价值高、采购周期较长,企业下达采购计划后会有长时间的延迟,而过多的囤货又会积压大量资金,造成损失;具有可修复性的配件在修复完成后又可以重新补充进仓库作为备品,这就给补充库存的订单数量提出了挑战。

[0014]

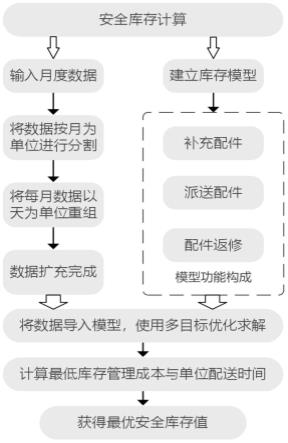

将经典的安全库存计算方法套入此类配件中时,一方面,由于施工现场配件故障数量和故障时间(即需求数量和时间)具有随机性,其数据不一定符合正态分布,盲目套用计算方法会导致误差出现,另一方面,如图2所示,可维修配件由于配件返修流程的存在,库存的配件来源更加多样化,仓库运转流程趋近于闭环,仓储配件数量并不是单纯的增加或减少,因此该计算方法难以满足相关配件的库存需求。

技术实现要素:

[0015]

本发明的目的是提供一种维保配件安全库存决策方法,以解决目前通过公式计算出来的安全库存值准确性差、抗风险能力差的问题。

[0016]

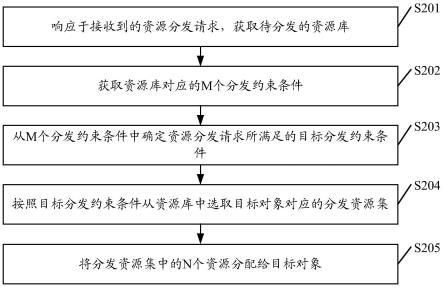

本发明为解决上述技术问题而提供一种维保配件安全库存决策方法,该方法包括以下步骤:

[0017]

1)获取可维修配件的故障与报废数据,并对其进行扩充;

[0018]

2)根据可维修配件的业务流程建立库存周转模型,所述库存周转模型中包含有配件补充流程、仓库派送流程和故障配件返修流程的限制条件;

[0019]

3)根据所建立的库存周转模型,以库存周转模型在设定天数内产生的单位配件配送时长最小、总库存管理成本最低为目标,建立相应的目标函数;

[0020]

4)对所述目标函数进行求解,得到安全库存值和库存上限。

[0021]

本发明首先将月度配件故障与报废数据进行数据扩充,使按月分布的配件数据通过随机分布扩充至对应天数的日度数据,增强了数据可用性;然后基于可维修配件的业务流程建立库存周转模型,使的所建立的库存周转模型包含有配件补充流程、仓库派送流程和故障配件返修流程的限制条件,并根据所建立的库存周转模型在设定天数内产生的单位配件配送时长最小、总库存管理成本最低建立目标函数,求解目标函数,得所需要的安全库存值ss和库存上限stocklimit。本发明结合了可维修配件的业务流程,大大提高了所求结果的可信度,减少了企业库存管理成本,提高了仓库抗风险能力。

[0022]

进一步地,所述步骤2)中的配件补充流程的限制条件为:

[0023]

stockj=stock

j-1

applyj backj[0024]

stockj<ss,apply

j transtime

=stocklimit-stock

j-sumapply

[0025]

applyj为第j天配送至仓库的配件数量,backj为返修成功后第j天送回仓库的配件数量,stockj为第j天仓库中的实时库存,ss为安全库存,stocklimit为库存模型的库存上限,apply

j transtime

代表了第j transtime天会被配送至仓库的配件数量,sumapply为未到库的新申请配件总和。

[0026]

进一步地,所述步骤2)中的仓库派送流程的限制条件为:

[0027][0028]

stockj为第j天仓库中的实时库存,fnj表示第j天的故障配件数量,timej为第j天仓库的配送总时长,usualtime为库存充足时单个配件的配送时间,emergencytime为库存不足时,未能满足的配送需求由其它渠道满足的配送时间。

[0029]

进一步地,所述步骤2)中的故障返修流程的限制条件为:

[0030]

back

j repairtime

=fn

j-dnj[0031]

fnj表示第j天产生故障的配件数量,dnj表示第j天不具备维修价值的配件数量,back

j repairtime

表示经过返修后在第j repairtime天返回仓库的配件数量。

[0032]

进一步地,所述步骤1)中获取的可维修配件的故障与报废数据为时序月度数据,所述的扩充指的是将时序月度数据随机化分布在具体的日期中,转化成时序日度数据。

[0033]

进一步地,扩充采用的具体公式为:

[0034][0035]

daydata=monthdata*random(monthi)

[0036][0037]

datai≥brokeni[0038]

其中monthdata表示可维修配件的时序月度数据,datai代表了实际数据中仓库所属区域在第i月的配件故障数量,monthi为第i月的总天数,random(monthi)代表了[0,monthi]区间的随机数,daydata表示转换后的可维修配件的时序日度数据,brokeni代表了第i月故障配件中报废的配件数量,daybroken由daydata中前brokeni个数据构成。

[0039]

进一步地,所述步骤3)中建立的目标函数为:

[0040]

min(cost,time)

[0041][0042][0043]

costj=stockj*price

[0044]

其中,time为计算出的设定天数内产生的单位配送时长,j为设定天数,fnj表示第j天产生故障的配件数量,timej为第j天仓库的配送总时长,cost为设定天数内产生的总库存管理成本,costj为第j天产生的库存管理成本,price为单个配件每日的库存成本,stockj为第j天仓库中的实时库存。

[0045]

进一步地,所述步骤4)采用遗传算法对目标函数进行求解。

[0046]

进一步地,所述的故障返修流程的限制条件还包括:

[0047][0048]

其中,status《criterion表示不具备维修价值的配件,status>criterion表示具备维修价值的配件。

附图说明

[0049]

图1是现有企业服务水平量化分布示意图;

[0050]

图2是常规配件和可维修配件的业务处理流程图;

[0051]

图3是本发明维保配件安全库存决策方法的流程图;

[0052]

图4是本发明实施例中月配件故障数据;

[0053]

图5是本发明实施例中扩充后得到的每日配件故障数据;

[0054]

图6是本发明实施例中可维修配件的业务流程图;

[0055]

图7是本发明实施例中模型中库存数量变化图;

[0056]

图8是本发明所采用的实例中的月配件数据;

[0057]

图9是本发明所采用的实例中月配件数据扩充后的部分日配件数据。

具体实施方式

[0058]

下面结合附图对本发明的具体实施方式作进一步地说明。

[0059]

本发明在小样本数据的基础上,结合现场配件故障的随机性,将小样本数据进行扩充处理,使数据符合真实的故障情况,并对配件制造-再制造业务协同背景下的仓库流程进行数学建模,导入故障数据后模拟仓库在不均匀配件需求下的动态库存变化,统计并将随之产生的库存成本和平均配送时间作为优化目标,最后通过遗传算法进行多目标优化求解,即可得到适用于该仓库最优的安全库存与库存上限值。该方法的实现流程如图3所示,具体实现过程如下。

[0060]

1.获取可维修配件故障与报废数据,并对其进行扩充。

[0061]

一般获取的配件故障与报废数据都是月度数据,即按照月份的统计数据,如图4所示,仅反映了仓库在某个月的具体需求。由于可维修配件的产品特性,需要考量故障配件的返修业务,并需要根据数据设置真实的返修成功率,而月度分布的数据缺少更深度的信息价值,难以适应上述需求。因此,需对获取的月度分布的配件故障与报废数据进行扩充,将时序月度数据转化为时序日度数据。

[0062]

本发明将一个月的总需求随机化分布在具体的日期当中,形成全新的日度需求数据,具体数据扩充方法如下:

[0063][0064]

daydata=monthdata*random(monthi)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0065][0066]

datai≥brokeniꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0067]

其中,datai代表了实际数据中仓库所属区域在第i月的配件故障数量,根据datai的大小决定了monthdata中数据矩阵的维度;monthi为第i月的总天数,random(monthi)代表了[0,monthi]区间的随机数,即第i月中的随机一天,通过该公式计算得到的daydata数据矩阵代表了转换后的日度需求,其中每一个维度的值代表了该需求产生的日期;brokeni代表了第i月故障配件中报废的配件数量,daybroken由daydata中前brokeni个数据构成;每月故障的配件数量永远大于等于报废数量。数据扩充后维度较大,截取部分结果如图5所示。

[0068]

2.根据可维修配件的业务流程建立库存周转模型。

[0069]

可维修配件的业务流程如图6所示,包括配件补充流程、仓库派送流程、故障配件返修流程,因此,建立的库存周转模型包括有配件补充子模型、仓库派送子模型和故障配件返修子模型。

[0070]

配件补充流程为:

[0071]

在每天的起始,仓库会将补充、返修送来的配件入库,更新库存数量:

[0072]

stockj=stock

j-1

applyj backjꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0073]

在每天的结束,仓库会进行库存盘点,以补充库存,其规则为:

[0074]

stockj<ss,apply

j transtime

=stocklimit-stock

j-sumapply

ꢀꢀꢀ

(6)

[0075]

在每天的起始,之前申请或返修的配件会补充到库存之中,其中applyj为第j天配送至仓库的配件数量,backj为返修成功后第j天送回仓库的配件数量;在补充配件流程中,当库存数量低于安全库存ss时,仓库会根据库存上限、实时库存和未到库配件提交补充订单,其中,j代表了日期,时间度量为天,apply

j transtime

代表了第j transtime天会被配送至仓库的配件数量,stockj代表了库存模型中的实时库存,ss为安全库存,stocklimit为库存模型的库存上限,ss和stocklimit也是模型的求解目标,sumapply为未到库的新申请配件总和。

[0076]

仓库派送配件的流程为:

[0077]

当仓库所属地区出现故障配件时,仓库需要派送配件以更换故障件,并将故障配件回收至维修中心,其规则为:

[0078][0079]

其中,fnj表示第j天的故障配件数量,根据当日故障配件与库存数量计算当日的配送总时长,当库存充足时单个配件的配送时间为usualtime,当库存不足时,未能满足的配送需求由其它渠道满足,配送时间为emergencytime,emergencytime》usualtime。

[0080]

故障配件返修的流程为:

[0081]

仓库地区的故障配件将回收至维修中心进行筛选和维修处理,报废不具备维修价值的故障件,将维修完成的配件统一送回所属仓库,其规则为:

[0082][0083]

back

j repairtime

=fn

j-dnjꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0084]

其中,公式(8)表示对配件的逐一筛选检查,修复仍有维修价值的配件,并送回所属仓库;公式(9)表示有维修价值的配件修复好的时间和数量,fnj表示第j天产生故障的配件数量,dnj表示第j天不具备维修价值的配件数量,back

j repairtime

表示经过返修后,在第j repairtime天返回仓库的配件数量。

[0085]

基于上述流程,本发明建立的库存周转模型为公式(5)-公式(9)。

[0086]

3.根据所建立的库存周转模型,以库存周转模型在设定天数内产生的单位配件配送时长最小、总库存管理成本最低为目标,建立相应的目标函数。

[0087]

根据建立的上述库存周转模型,可以计算出设定天数内产生的单位配送时长和总库存管理成本,具体的计算公式如下:

[0088][0089][0090]

costj=stockj*price

[0091]

基于此,建立的目标函数为:

[0092]

min(cost,time)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0093]

4.求解上述目标函数,确定出安全库存值ss和库存上限stocklimit。

[0094]

本发明采用遗传算法对所建立的目标函数进行多目标优化求解。对本实施例而言,设种群规模为60,最大进化代数为100,变异概率为0.2,交叉概率为0.9,变量数量为2,分别为ss和stocklimit。

[0095]

通过优化上述目标函数,可获得优化解的集合。由于在可维修配件安全库存计算的问题中更看重配件供应的时效性,所以筛选更偏向于时效性的解作为最优解,通过上述过程,优化得到安全库存值为11,库存上限为17。按照得到上述结果,本实施例得到库存数量变化情况如图7所示。

[0096]

为了进一步验证本发明的效果,将原始数据分别扩充50次,得到50组不同的日度数据作为输入,统计库存模型在50遍数据循环中库存状态的变化来检验优化解的实际效果,通过实验发现,50遍库存循环中合计仅有5次缺货情况出现,说明了本发明得到安全库存值和库存上限的可信度比较高,提高了仓库抗风险能力。

[0097]

为进一步说明本发明的实现过程,现结合一个具体的实例进行说明。

[0098]

假设本实例获取的月配件数据如图8所示,其中第一行表示该月的故障数量,第二行表示该月的报废数量,可见,该月配件的故障数量为10,报废数量为1,即代表本月的配件故障中,有9个配件在故障后成功得以返修,而有1个配件返修失败。按照上述扩充方法(即按照公式(1)-公式(4)),得到的部分的天配件数据如图9所示,每一行为一天,第一列表示该天的故障数量,第二行表示该天对应的报废数量。

[0099]

从中可见看出,第1天出现0个故障;第2天出现了2个故障配件,且这2个故障配件成功得到维修;第3天出现0个故障;

……

;第10天出现了1个故障配件,但这1个故障配件不具备维修价值,维修失败,将被报废处理;

……

;第17天出现了1个故障配件,且这1个故障配件成功得到维修。

[0100]

假设库存周转模型模型中安全库存值ss为13个,仓储上限stocklimit为22个;初始库存配件数量等于库存上限,为22个;标准的配送时间usualtime为1天;紧急的配送时间emergencytime为3天;每个配件每日的库存管理成本按1个单位计算,price为1;配件的维修时间repairtime为15天;采购周期transtime为50天。

[0101]

以第一天为例,首先仓库会接收之前订购或维修成功的配件,由于此时为第一天,没有维修和订购的配件,因此apply和back为0,按照公式(5)可知,库存数量stock保持不变。

[0102]

假如此时为第n天,库存数量stock为6个,而在50天的采购周期前,仓库采购了7个

配件,同时在15天的维修周期前,有3个配件被送去成功维修,那么它们都将在周期结束后的今天入库,库存数量stock数量就更新为stock apply back=6 7 3=16个

[0103]

检查当天是否有需求,如果当日没有故障配件,如第一天,那么什么也不会发生;如果像第二天一样,当日有配件故障出现,即fnj》0,仓库需要向外供应配件,以供故障地区更换配件,同时故障的配件会发送至维修中心进行维修。那么首先判断当前的库存数量是否能满足需求,假如此时库存数量stock为22个,而fnj为2个,那么该仓库能够满足配件需求,两个配件由该仓库以常规的运输方式发出。统计由此产生的运输时间:timej=usualtime*fnj=1*2=2,更新仓库的库存配件数量,stock=stock-fnj=20;

[0104]

当该仓库的库存数量无法满足配件需求时,例如此时库存数量为2个,而故障配件fnj为4个,那么该仓库会以常规方式满足两个需求,配送时间为usualtime,而额外的两个需求将由其他渠道通过紧急方式配送,所耗费的配送时间为emergencytime。统计由此产生的运输时间:

[0105]

timej=emergencytime*(fn

j-stockj) usualtime*stockj=3*(4-2) 1*2=8,更新仓库的配件数量,由于仓库已空,那么stock=0。

[0106]

当日的故障配件会被送往维修中心,进行维修判断,根据公式(1)-(4)得到的故障-报废对照数据,对故障配件是否报废进行判断,并计算对应的报废数量(参考公式(8)和公式(9))。以第二天的数据为例,故障数量fnj为2,对应报废数量dnj为0,代表2个故障配件全部具有维修价值,并会在维修完成后送回仓库,由上边的参数可知,维修周期repairtime为15天,那么这2个配件会在15天后维修成功送回仓库,即back

j repairtime

=fn

j-dnj[0107]

仓库每天存储配件要支付相应的仓储成本,根据此时的库存数量计算即可,假如此时为第二天,在配送两个配件后,此时库存配件数量stock为20,单个配件每日的库存成本price为1个单位,那么costj=stockj*price,即可计算出当日的库存成本。

[0108]

判断当前的库存数量是否小于安全库存ss,以第二天为例,此时库存数量为20,而安全库存值ss为13个,因此无需进行补货;假如若干天后库存数量降为10,库存数量小于安全库存值,那么就需要进行补货操作,由于之前没有进行过补货操作,因此申请后在运的配件sumapply为0,补货数量为stocklimit-stock-sumapply,即22-10-0=12,仓库会采购12个配件,并在50天的采购周期后到库;假如下一天库存数量依然为10,由于之前已采购过12个新配件且尚未配送入库,那么sumapply=12,补货数量为stocklimit-stock-sumapply,即22-10-12=0,仓库不会进行补货下单;假如下一天库存数量下降为9,由于之前已采购过12个新配件且尚未配送入库,那么sumapply=12,补货数量为stocklimit-stock-sumapply,即22-9-12=1,仓库会下达全新的采购订单,采购数量为1,到达时间为50天后。

[0109]

在模型中,会对每一天的数据进行公式(5-10)的计算,并实时更新仓库配件数量stock,在这个过程中,就能计算出每一天的配送时间和仓储成本。通过公式(11-12)将其求和,就能得到这段时间内安全库存值ss和仓储上限stocklimit对应的总配送时间和总仓库成本。

[0110]

本发明将数据扩充构建与仓库建模相结合,再通过智能优化算法进行求解,不仅可以计算得到安全库存值ss,也能得到库存存储上限stocklimit,帮助企业去下达采购计划。同时,求得的结果反复在不断随机化需求数据中导入库存模型,验证安全库存值ss和库存上限stocklimit在不同需求密度下的表现,大大提高了所求结果的可信度,减少了企业

库存管理成本,提高了仓库抗风险能力。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。