1.本实用新型涉及板材加工装置领域,尤其涉及一种镁合金板材挤压成型装置。

背景技术:

2.镁合金是密度最低的金属结构材料,具有高比强、高比模、高阻尼、电磁屏蔽、抗辐射能力以及较好铸造、切削加工性能和易回收等优点,在汽车、电子、航空、航天等领域具有重要的应用价值和广阔的应用前景。

3.现有技术中,如中国专利:cn215279379u的“一种镁合金板材挤压成型装置”,包括下模和上模架,所述上模架位于下模的正上方,上模架包括中部的固定架和安装环,安装环的外侧均匀设有若干安装座,安装座上固定有上模头,所述安装座上设有两相互平行的t型导向槽,上模头上设有对应的滑块,方便安装,固定架与固定轴固定连接,固定轴的前后两端均固定有定位盘,所述固定轴通过轴承转动连接固定套,固定套的上侧前后对称设有液压杆,液压杆的上端连接机座,本实用新型将不同形变量的模头进行统一安装,方便更换,自动定位,使用方便,有效的防止了镁板的断裂,最终获得了具有均匀壁厚的较大变形的镁合金板材挤压成型工件。

4.但现有技术中,现有镁合金板材挤压成型装置在进行板材挤压成型过程中,由于镁合金摩擦状态比铝及铝合金差,使得镁合金更容易与挤压工模具黏结,在板材挤压成型后取出板材时,较难将板材从模具中取出,操作麻烦影响镁合金板材的加工效率。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的的问题,而提出的一种镁合金板材挤压成型装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种镁合金板材挤压成型装置,包括底座,所述底座的上方设置有固定板,所述固定板的顶面固定连接有液压缸,所述液压缸的底端固定连接有压板,所述压板的下方设置有凹模,所述凹模的底面与底座的顶面固定连接,所述压板的底面固定连接有凸模,所述凹模的顶面设置有型腔,所述型腔的内壁两侧均设置有翻转槽,所述翻转槽的内部设置有转动块,所述转动块的两端均固定连接有转动轴,所述转动轴的一端与翻转槽的内壁转动连接,所述转动块的顶部一侧设置有连接槽,所述转动块的一侧设置有气动伸缩杆,所述气动伸缩杆的一端与翻转槽的内壁活动连接,所述气动伸缩杆的另一端贯穿活动连接有牵引轴,所述牵引轴的两端与连接槽的内壁转动连接。

7.优选的,所述凹模的顶面固定连接有限位导杆,所述限位导杆的顶端贯穿压板的顶面与固定板底面固定连接,所述压板活动套接在限位导杆的外壁。

8.优选的,所述型腔的两侧均设置有侧限位板,所述侧限位板的一侧设置有卡槽,所述侧限位板的上方设置有活动槽,所述活动槽设置在压板的底面。

9.优选的,所述凹模的正面和背面均设置有导轮,所述导轮的内部贯穿连接有连接

轴。

10.优选的,所述连接轴的两端均固定连接有支撑板,所述支撑板的一端与凹模的外壁固定连接。

11.优选的,所述型腔的内壁底面设置有收缩槽,所述收缩槽的内壁活动连接有顶块。

12.优选的,所述顶块的底面固定连接有弹簧,所述弹簧的底端与收缩槽的内壁固定连接。

13.与现有技术相比,本实用新型的优点和积极效果在于,

14.1、本实用新型中,通过启动气动伸缩杆对牵引轴收缩牵引,通过牵引轴对转动块的顶部进行牵引拉动,使转动块通过转动轴在翻转槽内翻转,从而使转动块的底端从型腔的内壁两侧顶出,使得型腔内挤压成型的镁合金板材被转动块顶起,使板材与型腔内壁分离,从而方便了使用者将板材取出,提高了本实用新型的生产加工效率。

15.2、本实用新型中,通过利用弹簧的弹性形变对顶块的顶升复位,使板材在型腔内成型板材两侧被转动块顶起后中部与型腔内壁自动分离,使得板材与凹模分离得更加完全,从而便于使用者更好地将板材从凹模上完整取下。

附图说明

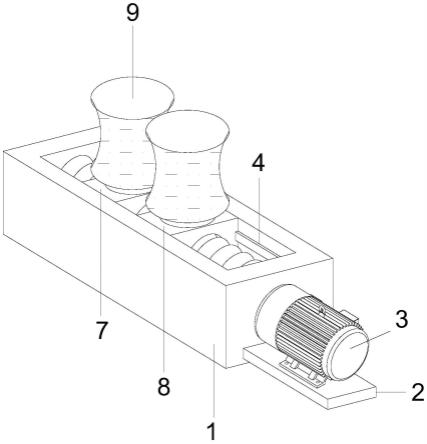

16.图1为本实用新型提出一种镁合金板材挤压成型装置的立体结构示意图;

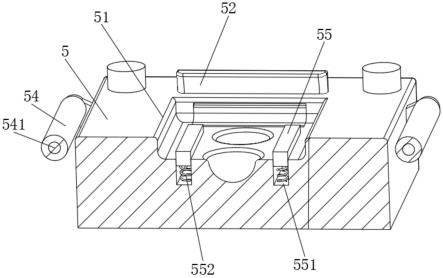

17.图2为本实用新型提出一种镁合金板材挤压成型装置的压板和凹模正视内部结构剖视图;

18.图3为本实用新型提出一种镁合金板材挤压成型装置图3中a处结构放大图;

19.图4为本实用新型提出一种镁合金板材挤压成型装置的凹模侧视内部结构剖视图。

20.图例说明:1、底座;2、固定板;21、液压缸;3、限位导杆;4、压板;41、凸模;42、活动槽;5、凹模;51、型腔;511、翻转槽;512、转动轴;513、转动块;514、连接槽;515、气动伸缩杆;516、牵引轴;52、侧限位板;521、卡槽;53、支撑板;54、导轮;541、连接轴;55、顶块;551、收缩槽;552、弹簧。

具体实施方式

21.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

23.实施例1,如图1-4所示,本实用新型提供了一种镁合金板材挤压成型装置,包括底座1,底座1的上方设置有固定板2,固定板2的顶面固定连接有液压缸21,液压缸21的底端固定连接有压板4,压板4的下方设置有凹模5,凹模5的底面与底座1的顶面固定连接,压板4的底面固定连接有凸模41,凹模5的顶面设置有型腔51,型腔51的内壁两侧均设置有翻转槽511,翻转槽511的内部设置有转动块513,转动块513的两端均固定连接有转动轴512,转动

轴512的一端与翻转槽511的内壁转动连接,转动块513的顶部一侧设置有连接槽514,转动块513的一侧设置有气动伸缩杆515,气动伸缩杆515的一端与翻转槽511的内壁活动连接,气动伸缩杆515的另一端贯穿活动连接有牵引轴516,牵引轴516的两端与连接槽514的内壁转动连接。

24.下面具体说一下本实施例的具体设置和作用:在镁合金板材挤压成型后启动液压缸21将凸模41提升,通过启动气动伸缩杆515对牵引轴516收缩牵引,通过牵引轴516对转动块513的顶部进行牵引拉动,使转动块513通过转动轴512在翻转槽511内翻转,从而使转动块513的底端从型腔51的内壁两侧顶出,使得型腔51内挤压成型的镁合金板材被转动块513顶起,使板材与型腔51内壁分离,从而方便了使用者将板材取出,提高了本实用新型的生产加工效率。

25.实施例2,如图1-4所示,凹模5的顶面固定连接有限位导杆3,限位导杆3的顶端贯穿压板4的顶面与固定板2底面固定连接,压板4活动套接在限位导杆3的外壁,型腔51的两侧均设置有侧限位板52,侧限位板52的一侧设置有卡槽521,侧限位板52的上方设置有活动槽42,活动槽42设置在压板4的底面,凹模5的正面和背面均设置有导轮54,导轮54的内部贯穿连接有连接轴541,连接轴541的两端均固定连接有支撑板53,支撑板53的一端与凹模5的外壁固定连接,型腔51的内壁底面设置有收缩槽551,收缩槽551的内壁活动连接有顶块55,顶块55的底面固定连接有弹簧552,弹簧552的底端与收缩槽551的内壁固定连接。

26.其整个实施例达到的效果为,通过限位导杆3的设置,使得压板4的下移被限位导杆3限位导向,使得凸模41与型腔51内贴合得更加紧密准确,通过导轮54的滚动移送到型腔51上方,利用侧限位板52对板材两侧进行限位夹持,通过利用弹簧552的弹性形变对顶块55的顶升复位,使板材在型腔51内成型板材两侧被转动块513顶起后中部与型腔51内壁自动分离,使得板材与凹模5分离得更加完全,从而便于使用者更好地将板材从凹模5上完整取下。

27.本装置的使用方法及工作原理:使用时,操作人员将待加工板材通过导轮54的滚动移送到型腔51上方,利用侧限位板52对板材两侧进行限位夹持,然后启动液压缸21将压板4向下压动,从而将凸模41下压到型腔51内对板材进行挤压,通过型腔51内壁与凸模41的贴合使板材挤压成型,在挤压成型后启动液压缸21将凸模41提升,启动气动伸缩杆515对牵引轴516收缩牵引,通过牵引轴516对转动块513的顶部进行牵引拉动,使转动块513通过转动轴512在翻转槽511内翻转,从而使转动块513的底端从型腔51的内壁两侧顶出,使得型腔51内挤压成型的镁合金板材被转动块513顶起,使板材与型腔51内壁分离,从而方便了使用者将板材取出,板材在型腔51内挤压后对顶块55压动使其收缩在收缩槽551内,在型腔51内成型板材两侧被转动块513顶起后,利用弹簧552的弹性形变对顶块55的顶升复位,使板材中部与型腔51内壁自动分离,使得板材与凹模5分离得更加完全,从而便于使用者更好地将板材从凹模5上完整取下。

28.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。