1.本实用新型涉及危废焚烧窑炉技术领域,尤其涉及一种电加热危废焚烧炉。

背景技术:

2.目前所使用的固、气危废焚烧大多数是采用水泥窑协同处置,但是,由于固、气危废较复杂,尤其是废弃线路板、废油漆渣等,在燃烧加热过程中存在金属沉淀、熔融结块等缺陷,采用现有水泥窑协同处置已无法处理。

技术实现要素:

3.针对现有技术的不足,本实用新型所解决的技术问题是提供一种适用于固、气危废焚烧的窑炉。

4.为解决上述技术问题,本实用新型采用的技术方案是一种电加热危废焚烧炉,包括炉体内设有的第一燃烧室、第二燃烧室、废气排放口、进料口、排料口及清灰口,所述第一燃烧室设在炉体内中央,外环绕所述第二燃烧室,所述第二燃烧室底部设有所述废气排放口与炉体外相通,所述进料口设在炉体下部穿过所述第二燃烧室与所述第一燃烧室相通,所述排料口设在炉体底部穿过所述第二燃烧室与所述第一燃烧室相通,所述清灰口设在炉体底部穿过所述第二燃烧室与所述第一燃烧室相通,所述第一燃烧室上部壁体设有若干排气孔与所述第二燃烧室上部相通,所述第一燃烧室壁体内部设有若干发热元件,所述第一燃烧室内固、气危废物经所述发热元件加热焚烧产生高温烟气,经所述排气孔进入所述第二燃烧室后从所述废气排放口排出炉体外。

5.所述第一燃烧室中上部使用碳化硅材料砌筑,内设置有所述发热元件,所述发热元件为硅碳棒、发热丝组件中的至少一种。

6.为防止所述炉体内烟气压力太高而发生爆炉意外,作为本实用新型的一项改进,还包括防爆口,所述防爆口设在所述炉体顶部,所述防爆口由薄铝箔封口以防止爆炉意外发生,优选地,所述炉体的第一燃烧室、第二燃烧室顶部均设置有防爆口。

7.为便于所述第一燃烧室内维修,作为本实用新型的一项改进,还包括人孔,所述人孔设置在炉体下部。

8.由于在焚烧固体危废物过程中,所述第一燃烧室内底部会出现浮渣,作为本实用新型的一项改进,还包括排渣口,所述排渣口设在所述人孔上部以便于浮渣的清出。

9.为防止所述第一燃烧室内部沉积物太多而无法流动且防止所述第二燃烧室产生二噁英,作为本实用新型的一项改进,还包括电极,所述电极设置在所述第一燃烧室底部,所述电极从炉体外依次穿过所述炉体、第二燃烧室、直抵第一燃烧室内露出以加热内部沉积物,保证沉积物的顺畅排出,同时还能对所述第二燃烧室的烟气进行二次加热至850℃以上避免产生二噁英。进一步,所述电极为钼、氧化锡或者其他耐高温合金中的一种,具体视焚烧的危废成分而定。优选电极数量为两支且对称分布。

10.为加强焚烧效果,作为本实用新型的一项改进,还包括进风口,所述进风口设在所

述进料口下方依次穿过所述炉体、第二燃烧室与所述第一燃烧室相通以便于炉体外空气进入所述第一燃烧室帮助燃烧。

11.为便于固体、气体危废物的投料,作为本实用新型的一项改进,所述进料口分设固体进料口、气体进料口。

12.为保证所述第一燃烧室内烟气的充分燃烧,作为本实用新型的一项改进,还包括热电偶,所述热电偶从所述第一燃烧室顶部插入至所述第一燃烧室内露出。

13.为防止炉体内热量的损失,作为本实用新型的一项改进,还包括隔热保温层,所述隔热保温层包裹所述炉体外表面。

14.与现有技术相比,本实用新型可以满足对固、气危废同时焚烧的技术要求。

附图说明

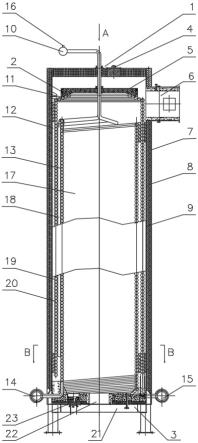

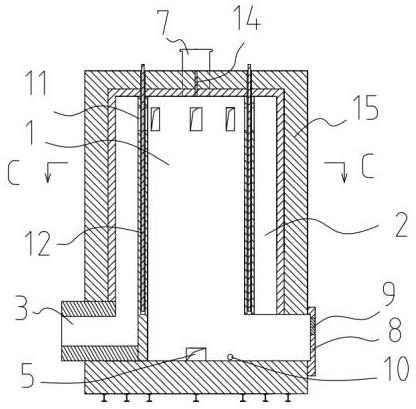

15.图1为本实用新型俯视图;

16.图2为图1的a-a剖视图;

17.图3为图1的b-b剖视图;

18.图4为图2的c-c剖视图。

具体实施方式

19.下面结合附图对本实用新型的具体实施方式做进一步的说明,但不是对本实用新型的限定。

20.图1至图4示出了一种电加热危废焚烧炉,包括炉体内设有的第一燃烧室1、第二燃烧室2、废气排放口3、进料口4、排料口5及清灰口6,第一燃烧室1设在炉体内中央,外环绕第二燃烧室2,第二燃烧室2底部设有废气排放口3与炉体外相通,进料口4设在炉体下部穿过第二燃烧室2与第一燃烧室1相通,排料口5设在炉体底部穿过第二燃烧室2与第一燃烧室1相通,清灰口6设在炉体底部穿过第二燃烧室2与第一燃烧室1相通,第一燃烧室1上部壁体设有若干排气孔11与第二燃烧室2上部相通,第一燃烧室1壁体内部设有若干发热元件12,第一燃烧室1内固、气危废物经发热元件12加热焚烧产生高温烟气,经排气孔11进入第二燃烧室2后从废气排放口3排出炉体外。

21.第一燃烧室1中上部使用碳化硅材料砌筑,内设置有发热元件12,发热元件12为硅碳棒、发热丝组件中的至少一种。

22.为防止炉体内烟气压力太高而发生爆炉意外,作为本实用新型的一项改进,还包括防爆口7,防爆口7设在炉体顶部,防爆口7由薄铝箔封口以防止爆炉意外发生,优选地,炉体的第一燃烧室1、第二燃烧室2顶部均设置有防爆口7。

23.为便于第一燃烧室1内维修,作为本实用新型的一项改进,还包括人孔8,人孔8设置在炉体下部。

24.由于在焚烧固体危废物过程中,第一燃烧室1内底部会出现浮渣,作为本实用新型的一项改进,还包括排渣口9,排渣口9设在人孔8上部以便于浮渣的清出。

25.为防止第一燃烧室1内部沉积物太多而无法流动且防止第二燃烧室2产生二噁英,作为本实用新型的一项改进,还包括电极10,电极10设置在第一燃烧室1底部,电极10从炉体外依次穿过炉体、第二燃烧室2、直抵第一燃烧室1内露出以加热内部沉积物,保证沉积物

的顺畅排出,同时还能对第二燃烧室2的烟气进行二次加热至850℃以上避免产生二噁英。进一步,电极10为钼、氧化锡或者其他耐高温合金中的一种,具体视焚烧的危废成分而定。优选电极10数量为两支且对称分布。

26.为加强焚烧效果,作为本实用新型的一项改进,还包括进风口13,进风口13设在进料口4下方依次穿过炉体、第二燃烧室2与第一燃烧室1相通以便于炉体外空气进入第一燃烧室1帮助燃烧。

27.为便于固体、气体危废物的投料,作为本实用新型的一项改进,进料口4分设固体进料口41、气体进料口42。

28.为保证第一燃烧室1内烟气的充分燃烧,作为本实用新型的一项改进,还包括热电偶14,热电偶14从第一燃烧室1顶部插入至第一燃烧室1内露出。

29.为防止炉体内热量的损失,作为本实用新型的一项改进,还包括隔热保温层15,隔热保温层15包裹炉体外表面。

30.本实用新型的工作过程如下:

31.(1)按下发热元件12控制开关,按升温曲线计划要求将第一燃烧室1、第二燃烧室2温度升到800℃左右;

32.(2)启动连接进风口13的鼓风机,并缓慢地加大风量,如果是焚烧固废,则可将需要焚烧处理的固体废料由加料机经固体进料口41投入到第一燃烧室1内,进入第一燃烧室1的固体危废即开始燃烧、熔化分解;

33.(3)如果焚烧气体,则可将需要焚烧处理的废气体经气体进料口42投入到第一燃烧室1,进入第一燃烧室1的气体危废即开始燃烧;

34.(4)继续投入废物料,当已熔化的熔融废料在炉体内沉积高度达到15cm左右时,即可打开排料口5进行排料,如果沉积物高度到达排渣口9高度时,打开排渣口9将浮渣从炉体内排出;

35.(5)当熔融废料无法流动时,可打开炉体下部的电极10对熔融废料进行加热增强流动性从而方便从排料口5排出炉体外;

36.(6)在整个焚烧过程中,第二燃烧室2内的温度需要保持在850℃以上。

37.与现有技术相比,本实用新型可以满足对固、气危废同时焚烧的技术要求。

38.以上结合附图对本实用新型的实施方式做出了详细说明,但本实用新型不局限于所描述的实施方式。对于本领域技术人员而言,在不脱离本实用新型的原理和精神的情况下,对这些实施方式进行各种变化、修改、替换和变型仍落入本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。