1.本发明涉及电子技术领域,尤其是涉及一种电磁屏蔽膜及线路板。

背景技术:

2.随着技术的发展,电子设备的小型化及轻量化成为发展趋势,且由于电子设备具有小型化及轻量化的结构特征,强力地驱动了电子产品的高集成度发展。线路板为一种电子设备的基础部件,广泛的应用于手机、显示器、电脑等领域。其中,衡量线路板的一个重要功能指标就是线路板对电磁干扰的屏蔽效果,因而电磁屏蔽膜已然成为了线路板的重要原材料,其对电磁干扰的屏蔽效果直接关系到电子设备能否正常工作及用户的使用体验。

3.目前,常用的电磁屏蔽膜包括屏蔽层,通过屏蔽层与线路板的地层电连接,进而将干扰电荷导入线路板的地层,从而实现屏蔽。但是,本发明人在实施本发明的过程中发现,线路板表面的线路和铜箔层形成的基铜之间会形成台阶,在将现有的电磁屏蔽膜压合到线路板后,在线路板表面的高台阶处,电磁屏蔽膜的屏蔽层容易断裂,从而影响电磁屏蔽膜的屏蔽效能。

技术实现要素:

4.本发明的方案提供一种电磁屏蔽膜及线路板,具有良好的电磁屏蔽性能,能够有效减少电磁屏蔽膜在线路板的高台阶处出现的屏蔽层断裂现象。

5.本发明的方案提供一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr≥0.001;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d≥0.01。

6.作为上述方案的改进,所述凸部或所述凹部的算数平均高度h为0.1-5μm。

7.作为上述方案的改进,相邻两个所述凸部之间的距离为0.2-20μm。

8.作为上述方案的改进,所述电磁屏蔽膜还包括树脂层,所述树脂层包括柔性树脂层和刚性树脂层,所述树脂层与所述屏蔽层层叠设置。

9.作为上述方案的改进,所述柔性树脂层为多孔结构,至少一个孔处于所述柔性树脂层的靠近所述屏蔽层的一面上,所述屏蔽层的部分嵌入到孔中。

10.作为上述方案的改进,所述多孔结构的孔的间距为1-20μm。

11.作为上述方案的改进,所述多孔结构的孔径为0.1-20μm。

12.作为上述方案的改进,所述刚性树脂层和所述柔性树脂层之间的厚度比值为0.1-2。

13.相应地,本发明另一方案提供一种线路板,包括线路板本体及如上任一项所述的电磁屏蔽膜;所述电磁屏蔽膜与所述线路板本体相压合。

14.相比于现有技术,本发明的方案提供的所述电磁屏蔽膜及线路板,通过设置至少一面为具有凸部和凹部的非平整表面的屏蔽层,且所述屏蔽层的界面扩展面积比sdr≥0.001,所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比

值d≥0.01,使得所述屏蔽层可承受较大变形,进而提高了屏蔽层的抗弯抗裂性能,从而,在压合过程中,避免屏蔽层在线路板的高台阶处发生断裂,而且能够避免线路板高台阶处出现空洞导致所述电磁屏蔽膜与线路板分层,提高了电磁屏蔽的可靠性,同时本发明方案提供的所述电磁屏蔽膜具有良好的耐化学性能、耐助焊剂性和抗热冲击性,成本低廉。

附图说明

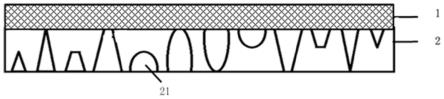

15.图1是本发明一实施例提供的第一种电磁屏蔽膜的结构示意图;

16.图2是本发明一实施例提供的第二种电磁屏蔽膜的结构示意图;

17.图3是本发明一实施例提供的第三种电磁屏蔽膜的结构示意图;

18.图4是本发明一实施例提供的第四种电磁屏蔽膜的结构示意图;

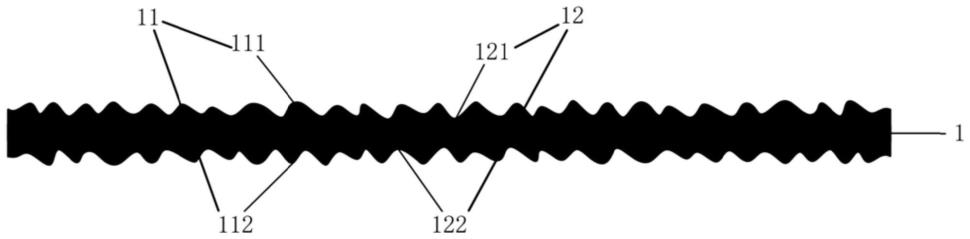

19.图5是本发明一实施例提供的第一种屏蔽层的厚度示意图;

20.图6是本发明一实施例提供的第二种屏蔽层的厚度示意图;

21.图7是本发明一实施例提供的第五种电磁屏蔽膜的结构示意图;

22.图8是本发明一实施例提供的第五种电磁屏蔽膜的结构示意图;

23.图9是本发明一实施例提供的第五种电磁屏蔽膜的结构示意图;

24.图10是本发明一实施例提供的第五种电磁屏蔽膜的结构示意图;

25.图11是本发明一实施例提供的一种线路板的结构示意图。

26.附图标注说明:1、屏蔽层;11、凸部;111、第一凸部;112、第二凸部;12、凹部;121、第一凹部;122、第二凹部;2、树脂层;21、刚性树脂层;22、柔性树脂层;3、胶膜层;4、载体层;5、保护膜层;6、线路板本体。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分方案,而不是全部的方案。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他方案,都属于本发明保护的范围。

28.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

29.参见图1-图3,是本发明一实施例提供的一种电磁屏蔽膜的结构示意图。

30.本发明方案提供一种电磁屏蔽膜,包括屏蔽层1,所述屏蔽层1的至少一面为具有凸部11和凹部12的非平整表面,所述屏蔽层1的界面扩展面积比sdr≥0.001;所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d≥0.01。

31.在本方案中,通过设置至少一面为具有凸部11和凹部12的非平整表面的屏蔽层1,且所述屏蔽层1的界面扩展面积比sdr≥0.001,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d≥0.01,所述屏蔽层1沿所述非平整表面的起伏方向可承受较大变形,在垂直起伏方向则有较大的弯曲刚度,使得所述屏蔽层1可承受较大变形,进而提高了屏蔽层1的抗弯抗裂性能,从而,在压合过程中,避免屏蔽层1在线路板的高台阶处发生断裂,而且能够避免线路板高台阶处出现空洞导致所述电磁屏蔽膜与线路板分层,提高了电磁屏蔽的可靠性,同时本发明方案提供的所述电磁屏蔽膜具有良好

的耐化学性能、耐助焊剂性和抗热冲击性,成本低廉。

32.在本方案中,所述非平整表面包括若干凸部11和凹部12。其中,所述非平整表面可以是规则的,也可以是不规则的,具体地,当所述非平整表面规则时,所述非平整表面为周期性起伏变化的结构,所述非平整表面上的凸部11的高度以及相邻凸部11的间隔是相同的;当所述非平整表面不规则时,所述非平整表面为非周期性起伏变化的结构,所述非平整表面上的凸部11的高度以及相邻凸部11的间隔不同。

33.可以理解的是,“界面扩展面积比sdr”是指:依据iso25178测定的、表示定义区域的扩展面积(表面积)相对于定义区域的面积增大多少的参数。该值越小,表示越为接近平坦的表面形状,完全平坦的表面的sdr为0%,该值越大,表示越为凹凸多的表面形状。

34.在本方案中,为了保证抗弯折性能和电磁屏蔽效能,所述屏蔽层1的界面扩展面积比sdr优选为1.0-6.0。具体地,所述屏蔽层1的界面扩展面积比sdr可以为1.0、1.3、1.5、2.0、2.7、3.2、3.4、3.9、4.0、4.1、4.6、5.0、5.3、5.7、6.0。当然,所述屏蔽层1的界面扩展面积比sdr不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

35.在本方案中,为了保证抗弯折性能和电磁屏蔽效能,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d优选为[0.01,15],具体地,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d可以为0.01、0.05、0.09、1.00、1.12、1.28、1.54、1.69、2.04、3.47、3.69、4.28、5.39、6.78、7.12、8.46、9.41、10.61、11.83、12.36、13.61、14.99、15.00。当然,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0036]

可以理解的是,如图1所示,对于上表面为非平整表面的屏蔽层1,所述非平整表面具有第一凸部111和第一凹部121,其中,所述第一凸部111向上凸出,第一凸部111具有峰值,所述第一凹部121向下凹陷,所述第一凹部121具有谷值,则“所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d”是指:在所述非平整表面中,第一凸部111的峰值与其相邻第一凹部121的谷值之间的高度差的平均值与相邻第一凸部111的峰值之间的距离的平均值的比值d;

[0037]

如图2所示,对于下表面为非平整表面的屏蔽层1,所述非平整表面具有第二凸部112和第二凹部122,其中,所述第二凸部112向下凸出,第二凸部112具有谷值,所述第二凹部122向上凹陷,所述第二凹部122具有峰值,则“所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d”是指,在所述非平整表面中,第二凸部112的谷值与其相邻第二凹部122的峰值之间的高度差的平均值与相邻第二凸部112的谷值之间的距离的平均值的比值d。

[0038]

如图3所示,对于上表面和下表面均为非平整表面的屏蔽层1,所述非平整表面具有第一凸部111、第一凹部121、第二凸部112和第二凹部122,其具体结构可参考上述上表面为非平整表面的屏蔽层1和下表面为非平整表面的屏蔽层1。“所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d”是指,上表面中的第一凸部111的峰值与其相邻第二凹部122的谷值之间的高度差和下表面中的第二凸部112的谷值与其相邻第二凹部122的峰值之间的高度差之和的平均值,与上表面中的相邻第一凸部111

的峰值之间的距离和下表面中的相邻第二凸部112的谷值之间的距离之和的平均值的比值d。

[0039]

具体地,为了保证抗弯折性能和电磁屏蔽效能,所述凸部11或所述凹部12的算数平均高度h为0.1-5μm。

[0040]

具体地,为了保证抗弯折性能和电磁屏蔽效能,所述相邻两个所述凸部11之间的距离为0.2-20μm

。

[0041]

作为其中一个可选的方案,参见图4,所述电磁屏蔽膜还包括树脂层2,所述树脂层2包括柔性树脂层22和刚性树脂层21,所述树脂层2与所述屏蔽层1层叠设置。进一步地,如图4所示,所述柔性树脂层22可以是设于所述刚性树脂层21和所述屏蔽层1之间。此外,所述柔性树脂层22、所述刚性树脂层21和所述屏蔽层1可以是依次层叠设置。

[0042]

在本方案中,所述屏蔽层1远离所述树脂层2的一面和/或靠近所述树脂层2的一面为非平整表面,图4中给出了所述屏蔽层1远离所述树脂层2的一面为非平整表面的结构示意图,所述屏蔽层1靠近所述树脂层2的一面为非平整表面的结构可以参考于所述屏蔽层1远离所述树脂层2的一面为非平整表面的结构。

[0043]

当所述屏蔽层1靠近所述树脂层2的一面为非平整表面时,相比于平整面结构的屏蔽层1,这样可以在电磁屏蔽膜与线路板压合时,所述树脂层2不容易在压合过程中发生较大幅度的水平移动,所以不容易出现在将所述电磁屏蔽膜压合到所述线路板时因树脂层2的水平移动而带动所述电磁屏蔽膜整体发生水平移动的问题,能够将所述电磁屏蔽膜压合在线路板的对应位置上。

[0044]

在本方案中,对所述树脂层2的厚度没有特别限定,但从抗弯折性能提高效果方面考虑,所述树脂层2的厚度优选为1-20微米。具体地,所述树脂层2的厚度可以为1微米、3微米、5微米、7微米、8.75微米、10微米、11微米、12.5微米、16.25微米、20微米。当然,所述树脂层2的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0045]

在本方案中,所述刚性树脂层21的弹性模量小于等于1000mpa,能够使得所述屏蔽层1在压合过程中减少出现断裂现象。弹性模量可视为衡量材料产生弹性变形难易程度的指标,在一定应力作用下,弹性模量越高,弹性变形相对越小,则刚度越大,而弹性模量越低,弹性变形相对越大,刚度越小。

[0046]

在本方案中,所述刚性树脂层21具有优异的机械性能,因此,所述树脂层2能够对所述屏蔽层1提供有效的刚性支撑,从而,在将所述电磁屏蔽膜压合至线路板的过程中,所述树脂层2不容易变形,能够避免设置于其上的屏蔽层1因为线路板的台阶过高弯折形变而撕裂或断开,防止屏蔽层1出现不连续导通导致阻值攀升,或者失去电磁屏蔽效能的现象。此外,所述树脂层2还可以将所述屏蔽层1与外界进行有效地电隔离,从而能够进一步保证所述屏蔽层1的电磁屏蔽效果。

[0047]

在本方案中,对所述刚性树脂层21所使用的材料没有特别限定,但从提高耐化性、耐助焊剂性和耐热性的角度考虑,所述刚性树脂层21的材料选自聚酰亚胺、聚氨酯、异氰酸酯、环氧树脂中的至少一种。

[0048]

在本方案中,对所述刚性树脂层21的厚度没有特别限定,但为了保证抗弯折性能同时防止所述电磁屏蔽膜整体过厚,所述刚性树脂层21的厚度为0.5-10微米。具体地,所述

屏蔽层1的厚度可以为0.5微米、2.0微米、2.2微米、2.4微米、2.6微米、2.8微米、3.0微米、3.3微米、3.5微米、3.8微米、4.0微米、4.2微米、4.5微米、4.7微米、5微米、5.3微米、5.5微米、5.8微米、6.0微米、6.2微米、6.4微米、6.6微米、6.8微米、7.0微米、7.3微米、7.5微米、7.8微米、8.0微米、8.2微米、8.5微米、8.7微米、9.0微米、9.3微米、9.5微米、9.8微米、10微米。当然,所述刚性树脂层21的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0049]

在本方案中,在所述电磁屏蔽膜压合至线路板时,所述柔性树脂层22能够吸收和分散应力,避免由于线路板台阶处应力集中导致所述屏蔽层1撕裂或断开等现象的发生,进一步增强了所述电磁屏蔽膜的抗冲击性和抗弯折性能。

[0050]

示例性地,构成所述柔性树脂层22的材料可以为以下中的一种或多种:油墨、聚丙烯,交联聚乙烯,聚酯,聚苯并咪唑、环氧树脂,酚醛树脂,氨基树脂,醇酸树脂、聚氨酯树脂,丙烯酸酯树脂、酰胺树脂,合成橡胶,改性橡胶。

[0051]

具体地,所述柔性树脂层22的厚度为4-14微米。在本方案中,所述柔性树脂层22的厚度可以为4.0微米、5.0微米、6.0微米、7.0微米、8.0微米、9.0微米、10.0微米、11.0微米、12.0微米、13.0微米、14.0微米。当然,所述柔性树脂层22的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0052]

在本方案中,为了保证抗弯折性,所述刚性树脂层21和所述柔性树脂层22之间的厚度比值为0.1-2,具体地,所述刚性树脂层21和所述柔性树脂层22之间的厚度比值可以为0.1、0.15、0.20、0.3、0.42、0.51、0.6、0.70、1.0、1.20、1.50、1.70、1.80、2.0。当然,所述刚性树脂层21和所述柔性树脂层22之间的厚度比值不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0053]

在本方案中,所述屏蔽层1起到电磁屏蔽的作用,具体地,所述屏蔽层1与线路板的地层电连接,进而能够有效地将干扰电荷导入到线路板的地层。需要说明的是,为了保证所述屏蔽层1具有良好的导电性,所述屏蔽层1包括金属屏蔽层、碳纳米管屏蔽层、铁氧体屏蔽层和石墨烯屏蔽层中的一种或多种。其中,所述屏蔽层1包括单屏蔽层和/或合金屏蔽层;其中,所述单屏蔽层由铝、钛、锌、铁、镍、铬、钴、锡、钯、铜、银和金中的任意一种材料制成,所述合金屏蔽层由铝、钛、锌、铁、镍、铬、钴、锡、钯、铜、银和金中的任意两种或两种以上的材料制成。另外,根据实际生产和应用的需要,本方案的所述屏蔽层1可设置为网格状、发泡状等,也可以为实心的。

[0054]

在本方案中,对所述屏蔽层1的厚度没有特别限定,但为了保证抗弯折性能和电磁屏蔽效能,所述屏蔽层1的厚度优选为0.1-7微米。具体地,所述屏蔽层1的厚度可以为0.1微米、0.3微米、0.5微米、0.7微米、1.0微米、1.3微米、1.5微米、1.7微米、2.0微米、2.2微米、2.4微米、2.6微米、2.8微米、3.0微米、3.3微米、3.5微米、3.8微米、4.0微米、4.2微米、4.5微米、4.7微米、5微米、6.0微米、6.6微米、7.0微米。当然,所述屏蔽层1的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0055]

以屏蔽层1作为举例,如图5所示,当所述屏蔽层1的上表面为非平整表面时,所述屏蔽层1的厚度是指所述屏蔽层1的上表面的最低点与下表面的垂直距离a;如图6所示,当所述屏蔽层1的上表面和下表面均为非平整表面时,所述屏蔽层1的厚度是指上表面和下表面之间的最小垂直距离b。

[0056]

在本方案中,对所述屏蔽层1的单位面积的克重没有特别限定,但为了保证抗弯折性能和电磁屏蔽效能,所述屏蔽层1的单位面积的克重优选为0.8-5克每平方分米。屏蔽层1的克重高低影响着屏蔽层1的物理和机械性能,当屏蔽层1的克重过低时,屏蔽层1的韧性过低,则在遇到高台阶时容易发生断裂等损伤,而屏蔽层1的克重过高时,屏蔽层1难以进行弯曲,在遇到高台阶时,导致所述电磁屏蔽膜无法很好地与线路板贴合,出现空洞,从而导致爆板。当屏蔽层1的单位面积的克重满足0.8-5克每平方分米时,可以提高屏蔽层1的韧性,能够有效避免屏蔽层1在线路板高台阶处断裂,并且,可以提高屏蔽层1的弯折性,使得电磁屏蔽膜与线路板能够更紧密地贴合,避免高台阶处出现空洞而导致爆板。

[0057]

在本方案中,为保证抗弯折性能,所述电磁屏蔽膜的厚度优选为10-30微米。具体地,所述电磁屏蔽膜的厚度可以为10微米、12微米、15微米、18微米、20微米、22微米、25微米、28微米、30微米。当然,所述电磁屏蔽膜的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0058]

进一步地,如图7所示,所述柔性树脂层22为多孔结构,至少一个孔处于所述柔性树脂层22的靠近所述屏蔽层1的一面上,所述屏蔽层1的部分嵌入到孔中。

[0059]

在本方案中,通过设置所述柔性树脂层22为多孔结构,能够提高柔性树脂层22吸收和分散应力的能力,进一步减少由于线路板台阶处应力集中导致屏蔽层撕裂或断开等现象的发生,并增强电磁屏蔽膜的抗冲击性和抗弯折性能;通过设置至少一个孔处于所述柔性树脂层22的靠近所述屏蔽层1的一面上,所述屏蔽层1的部分嵌入到孔中,使得在压合的过程中,柔性树脂层22/刚性树脂层21与屏蔽层1紧密连接,进一步提高屏蔽层1和树脂层2之间的接着强度,有效避免线路板台阶处出现空洞导致所述电磁屏蔽膜与线路板分层,提高电磁屏蔽效能。

[0060]

在本方案中,对所述屏蔽层1嵌入到孔中的百分比含量没有特别限定,但为了保证电磁屏蔽效能,所述屏蔽层1嵌入到孔中的百分含量优选为10%-80%,具体地,所述屏蔽层1嵌入到孔中的百分含量可以为30%-50%。当然,所述屏蔽层1嵌入到孔中的百分比含量不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0061]

当所述屏蔽层1嵌入到孔中的百分含量过低时,屏蔽层1和树脂层2之间无法紧密连接,线路板台阶处会出现空洞进而导致所述电磁屏蔽膜与线路板出现分层现象,影响电磁屏蔽效能,而所述屏蔽层1嵌入到孔中的百分含量过高时,线路板在工作过程中产生的热量无法及时排出,同样影响电磁屏蔽效能。当所述屏蔽层1嵌入到孔中的百分含量优选为10%-80%时,能够减少线路板台阶处会出现空洞导致所述电磁屏蔽膜与线路板分层现象的发生,并且提高电磁屏蔽膜的散热性能,保证电磁屏蔽效能。

[0062]

在本方案中,所述多孔结构为盲孔结构或通孔结构,在柔性树脂层22设有多孔结构能够有效提高电磁屏蔽膜的散热性能,进而使得线路板在工作过程中产生的热量及时排出,保证电磁屏蔽效能;当所述多孔结构为通孔结构时,所述通孔结构贯穿整个柔性树脂层22,屏蔽层1的部分嵌入到通孔结构中,能够直接与刚性树脂层21/柔性树脂层22接触,提高屏蔽层和树脂层2之间接着强度,有效避免线路板台阶处出现空洞导致所述电磁屏蔽膜与线路板分层,提高电磁屏蔽效能。

[0063]

具体地,为了保证抗弯折性能和电磁屏蔽效能,所述多孔结构的孔的间距为1-20μm。所述多孔结构的形状可以为规则的形状,例如圆形、方形,也可以为不规则的形状。

[0064]

具体地,为了保证抗弯折性能和电磁屏蔽效能,所述多孔结构的孔径为0.1-20μm。对于不规则的形状,将其近似为圆形,以其直径来表示多孔结构的孔径。

[0065]

在本方案中,参见图8,所述电磁屏蔽膜还包括胶膜层3;所述胶膜层3设于所述屏蔽层1的远离所述树脂层2的一面上。所述胶膜层3具有粘结的作用,能够提高电磁屏蔽膜与线路板之间的结合力,使得电磁屏蔽膜紧贴线路板表面,避免出现分层爆板,同时也能给屏蔽层1提供一定的支撑力,从而降低屏蔽层1断裂的概率。当所述屏蔽层1远离所述树脂层2的一面为非平整表面时,所述屏蔽层1在压合过程中更容易刺穿胶膜层3,从而实现接地。并且,所述胶膜层3在压合过程中会将胶挤压到所述屏蔽层1远离所述树脂层2的一面的凹部12中,避免容胶量小而容易造成爆板现象,进而导致接地失效现象。

[0066]

示例性地,构成所述胶膜层3的材料可以为以下中的至少一种:改性环氧树脂类、丙烯酸类、改性橡胶类、改性热塑性聚酰亚胺类等。在本方案中,对所述胶膜层3的厚度没有特别限定,但从抗弯折性能提高效果方面考虑,所述胶膜层3的厚度优选为1-30微米。具体地,所述胶膜层3的厚度可以为1微米、3微米、4微米、5微米、6微米、7微米、8微米、9微米、10微米、15微米、20微米、25微米、30微米。当然,所述胶膜层3的厚度不限于上述列举的具体数值,其可以根据实际使用要求进行设置,在此不做更多的赘述。

[0067]

在本方案中,为了进一步确保所述电磁屏蔽膜与线路板的地层连接,本方案中的所述胶膜层3可以进一步含有导电粒子。所述胶膜层3含有导电粒子,可提高所述胶膜层3的导电能力,从而进一步提高所述电磁屏蔽膜与线路板的地层连接能力。当然,所述胶膜层3可以不含导电粒子,以降低带有所述电磁屏蔽膜的线路板的插入损耗,从而在提高屏蔽效能的同时改善线路板的抗弯折性。

[0068]

需要说明的是,所述导电粒子可以为相互分离的导电粒子,也可以为团聚而成的大颗粒导电粒子;当所述导电粒子为相互分离的导电粒子时,可进一步提高所述胶膜层3的接地导通性;而当所述导电粒子为团聚而成的大颗粒导电粒子时,可增加刺穿强度。

[0069]

在本方案中,所述导电粒子材质可选自铜、铝、锌、镍、银、铁、钴、钛中的至少一种。所述导电粒子的平均粒径优选为0.1-20微米。值得说明的是,以上数值仅作为示例,在具体实施时,所述导电粒子的平均粒径可以是根据本领域技术人员的需要进行调整。

[0070]

作为其中一个可选的方案,参见图9,所述电磁屏蔽膜还包括载体层4;所述载体层4设于所述树脂层2的远离所述屏蔽层1的一面上。

[0071]

所述载体层4可以是用于保护所述树脂层2,使得所述树脂层2不受到外界的接触或碰撞等而受到损坏。此外,所述载体层4可以作为形成所述树脂层2的基膜,即:可以在所述载体层4的一面上去形成树脂层2。示例性地,所述载体层4的材质为pet,英文名为polyethylene terephthalate,俗称涤纶树脂。

[0072]

请参阅图10,本方案中的所述电磁屏蔽膜还包括保护膜层5,所述保护膜层5设于所述胶膜层3远离所述屏蔽层1的一面上。由于所述保护膜层5具有保护作用,以保证所述胶膜层3在生产制造、运输、储存等过程中不被划伤破损,在将电磁屏蔽膜压合至线路板上时,要先将所述保护膜层5剥离。其中,所述保护膜层5包括pps(聚苯硫醚)薄膜层、pen(聚萘二甲酸乙二醇酯)薄膜层、聚酯薄膜层、聚酰亚胺薄膜层、环氧树脂油墨固化后形成的膜层、聚氨酯油墨固化后形成的膜层、改性丙烯酸树脂固化后形成的膜层或聚酰亚胺树脂固化后形成的膜层。

[0073]

具体地,当所述电磁屏蔽膜包括载体层4、刚性树脂层21、柔性树脂层22、屏蔽层1、胶膜层3及保护膜层5时,所述电磁屏蔽膜的制备方法包括:

[0074]

1)准备载体层4;

[0075]

2)在载体层4的一面上形成刚性树脂层21;

[0076]

3)在刚性树脂层21的远离载体层4的一面上形成柔性树脂层22;

[0077]

4)在柔性树脂层22的远离刚性树脂层21的一面上形成屏蔽层1;

[0078]

5)在屏蔽层1的远离柔性树脂层22的一面上涂覆胶形成胶膜层3;

[0079]

6)在胶膜层3的远离屏蔽层1的一面上贴合保护膜层5。

[0080]

下面给出本发明的实施例,但提供这些例子只是为了更好地理解本发明及其优点,并非意图限定发明。其中,实施例1-7中含有刚性树脂层和柔性树脂层,实施例8则仅仅含有柔性树脂层。

[0081]

实施例1:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的两面均为平整表面,所述屏蔽层的界面扩展面积比sdr为0。

[0082]

实施例2:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为0.001;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为0.01。

[0083]

实施例3:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为1;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为0.01。

[0084]

实施例4:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为6;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为0.01。

[0085]

实施例5:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为1;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为10。

[0086]

实施例6:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为1;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为15。

[0087]

实施例7:一种电磁屏蔽膜,包括屏蔽层和树脂层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为1,所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为15,所述树脂层包括柔性树脂层、刚性树脂层,所述柔性树脂层与所述屏蔽层层叠设置,所述柔性树脂层为多孔结构,至少一个孔处于所述柔性树脂层的靠近所述屏蔽层的一面上,屏蔽层的部分嵌入到孔中。

[0088]

实施例8:一种电磁屏蔽膜,包括屏蔽层,所述屏蔽层的至少一面为具有凸部和凹部的非平整表面,所述屏蔽层的界面扩展面积比sdr为0.001;所述凸部和相邻凹部之间高度差的平均值与相邻两个凸部之间距离的平均值的比值d为0.01。

[0089]

对于上述实施例1-8的电磁屏蔽膜,分别对其进行耐台阶高度测试、热冲击测试、耐化学性测试、耐助焊剂测试、固化后的接地电阻测试以及漂锡后的接地电阻测试,测试结

果如表1所示。

[0090]

耐台阶测试的步骤包括:取宽为1cm的电磁屏蔽膜,将电磁屏蔽膜压合在贴有覆盖膜的挠性覆铜板上,该覆盖膜具有开窗(直径为2mm),电磁屏蔽膜的胶膜层3贴合于覆盖膜表面,且沿开窗与挠性覆铜板的铜层相接触,电磁屏蔽膜的屏蔽层1与铜层导通,进而实现接地。接着依次经过以下处理:(1)压合:185℃,时间3min,压力120kg/cm2;(2)固化:160℃,时间1.5h;(3)288℃下漂锡3次,每次10s。通过改变开窗的深度,如50微米、70微米、100微米、150微米、200微米等,观察试样在不同深度开窗下的电阻,当电阻值小于1欧时,说明该电磁屏蔽膜可耐该高度的台阶,同时观察压后电磁屏蔽膜在台阶处的外观是否出现断裂,若是,则表示ng(不及格),若否,则表示ok(及格)。

[0091]

热冲击测试的步骤包括:(1)压合:185℃,时间10mim,压力120kg/cm2;(2)固化:160℃,时间1.5h;(3)288℃下漂锡3次,每次10s,而后观察产品是否有分层或起泡现象,若有,则表示ng(不及格),若无,则表示ok(及格)。

[0092]

耐化学性测试的步骤包括:(1)压合:185℃,时间10min,压力120kg/cm2;(2)固化:160℃,时间1.5h;(3)将固化后样品浸入不同样品溶液(酒精、异丙醇、2mol/l的hcl、10%的naoh)浸泡5min,然后干燥,干燥温度为25℃;(4)将3m胶带贴在样品表面,迅速扯掉胶带观察样品表面是否破裂,若是,则表示ng(不及格),若否,则表示ok(及格)。其中酒精乙醇浓度不小于99.7%,异丙醇的浓度也不小于99.7%。

[0093]

耐助焊剂测试的步骤包括:(1)压合:185℃,时间10min,压力120kg/cm2;(2)固化:160℃,时间1.5h;(3)在电磁屏蔽膜的表面涂抹助焊剂;(4)静置5min后,漂锡3次,其中,漂锡温度为288℃,每次漂锡时长为10s;(5)观察是否出现气泡或分层现象,若是,则表示ng(不及格),若否,则表示ok(及格)。

[0094]

表1

[0095]

ꢀꢀ

耐台阶高度测试热冲击测试耐化学性测试耐助焊剂测试实施例1300微米ngokokok实施例2300微米okokokok实施例3300微米okokokok实施例4300微米okokokok实施例5300微米okokokok实施例6300微米okokokok实施例7300微米okokokok实施例8300微米okngngng

[0096]

通过表1可知,当所述屏蔽层1的至少一面为具有凸部11和凹部12的非平整表面,所述屏蔽层1的界面扩展面积比sdr≥0.001,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d≥0.01时,所述电磁屏蔽膜能够耐至少300微米高的台阶而不出现屏蔽层1断开或因不连续导通导致阻值攀升的问题,并且,所述电磁屏蔽膜还具有良好的耐化性、耐助焊剂性和抗热冲击性。

[0097]

参见图11,本发明另一实施例还提供了一种线路板,其包括线路板本体6及如上述任一实施例所述的电磁屏蔽膜;所述电磁屏蔽膜与所述线路板本体6相压合;所述屏蔽层1的远离所述树脂层2的一面与所述线路板本体6的地层电连接。

[0098]

优选地,所述线路板本体6为挠性单面、挠性双面、挠性多层板、刚挠结合板中的一种。

[0099]

在本发明实施例中,所述屏蔽层1的远离所述树脂层2的一面与所述线路板本体6的地层电连接,从而实现将所述屏蔽层1中的干扰电荷导入地中,避免了干扰电荷的积聚而形成干扰源影响线路板的正常工作。

[0100]

相比于现有技术,本发明实施例提供的所述线路板,通过设置至少一面为具有凸部11和凹部12的非平整表面的屏蔽层1,且所述屏蔽层1的界面扩展面积比sdr≥0.001,所述凸部11和相邻凹部12之间高度差的平均值与相邻两个凸部11之间距离的平均值的比值d≥0.01,使得所述屏蔽层1可承受较大变形,进而提高了屏蔽层1的抗弯抗裂性能,从而,在压合过程中,避免屏蔽层1在线路板的高台阶处发生断裂,而且能够避免线路板高台阶处出现空洞导致所述电磁屏蔽膜与线路板分层,提高了电磁屏蔽的可靠性,同时本发明实施例提供的所述电磁屏蔽膜具有良好的耐化学性能、耐助焊剂性和抗热冲击性,成本低廉。

[0101]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。