一种酸化化学分流转向剂及酸化化学分流转向工艺

1.技术领域:本发明涉及采油工程技术领域,特别涉及一种酸化化学分流转向剂及酸化化学分流转向工艺。

2.

背景技术:

酸化、酸压是目前油气藏主要增产改造措施之一。在对储层进行酸化改造时,由于高渗透层阻力小,在相同的压力下,酸液首先进入高渗透层,只有少量进入中渗透的储层,而对于低渗储层,则很难进入。而酸液酸化的目的是要求酸液能够对储层进行全面的改造,特别是对低渗储层的改造。因此,要实现酸化对非均质储层的高效改造,需要引进酸液在非均质性储层间的有效布酸,从而实现酸液对所有层段的改造。

3.大庆油田已进入高含水后期开发,储层特点为多层分布(60-120层)、厚度差异大(0.3-20m)、渗透率差异大(10

–

1500md)。随着非均质矛盾日益加大,出现高渗窜流、低渗注入不足现象,导致常规酸化难以均匀布酸,效果变差,这就需要研究一种分流技术研究,提高不返排酸化效果。

4.目前已形成了以蜡球、植物胶固体转向剂为主的纵向局部全封分流工艺,缺点是酸化后需返排。

5.本发明建立了一种酸化化学分流转向剂及酸化化学分流转向工艺,即固液组合型分流转向剂,实现满足大压差≥1.5mpa不同层段分流需要,且酸化后不需返排。液体转向剂与酸结合,加入固体微颗粒,通过自然选择作用于强吸液层,达到均匀布酸目的,提高酸化效果。为非均质油藏解堵增产技术的不断完善和进步提供了重要工艺手段。

6.

技术实现要素:

本发明的目的是能够保证油水井大压差≥1.5mpa不同层段分流需要,能有效地解决非均质油层均匀布酸解堵问题的一种酸化化学分流转向剂及酸化化学分流转向工艺。

7.本发明的技术方案是:一种酸化化学分流转向剂,它由固体转向剂、稠化剂、酸液组成;

8.其中所述固体转向剂由硼酸组成;

9.所述稠化剂由10%-15%的羧甲基纤维素钠组成;

10.所述酸液由10-15%的盐酸、1-2.0%的氟化铵、1-2%的冰醋酸、0.1-0.15%的柠檬酸、0.3-0.6%室内合成的yc

‑ⅱ

型咪唑啉型缓蚀剂组成;

11.余量为水。

12.利用一种酸化化学分流转向剂进行的一种酸化化学分流转向工艺,通过以下步骤实现:

13.a、将酸液注入反应容器,加入10%-15%稠化剂反应,形成稠化酸;

14.b、按酸液与固体转向剂一定量比例加入反应容器中搅拌,使充分悬浮于稠化酸中,形成酸化化学分流转向剂;

15.c、将反应容器与泵车连接,向暂堵高渗储层小排量注入酸化化学分流转向剂,观察压力变化;

16.d、再注入酸液,随着压力升高,达到暂堵高渗储层,实现分流酸化液的目的;

17.e、开井,恢复正常生产。

18.所述步骤b中酸液与固体转向剂一定量比例为9:1或10:1或15:1或30:1。

19.所述步骤c中小排量为0.3m2/min。

20.本发明的作用机理是:

21.1)稠化剂在酸液中可缔合成巨型胶束结构,使酸液粘度大幅度增加,有利于携带固体转向剂,实现暂堵转向,均匀布酸;

22.2)固体转向剂在炮眼处及岩心端面“桥堵”,有利于工作液通过自然选择作用于强吸液层,达到均匀布酸目的,提高酸化效果。

23.本发明与现有的技术相比有如下优点:

24.1)利用液体转向剂高粘性,携带固体颗粒,既保持液体转向剂层内高粘度调堵,又利用了固体颗粒在炮眼处及岩心端面“桥堵”的原理,实现层间、层内的酸化暂堵需求;

25.2)封堵强度高、且可实时调控,液体转向剂5%、固液比1:5过0.15mm孔板压力是单一10%液体转向剂7.5倍,可满足不同渗透率级差(≥2.0mpa)的酸化层段分流需求;

26.3)转向剂与酸液、注入水配伍性好,酸化后不需返排、且具有低界面、防破碎等性能特点。

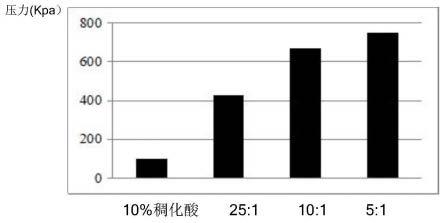

27.附图说明:图1为不同介质0.15孔板压力图;图2为不同介质0.5孔板压力图;图3为芳76-24井固液转向前后施工压力变化曲线。

28.具体实施方式:下面结合实施例对本发明作进一步说明:一种酸化化学分流转向剂,它由固体转向剂、稠化剂、酸液组成;

29.其中所述固体转向剂由硼酸组成;

30.所述稠化剂由10%-15%的羧甲基纤维素钠组成;

31.所述酸液由10-15%的盐酸、1-2.0%的氟化铵、1-2%的冰醋酸、0.1-0.15%的柠檬酸、0.3-0.6%室内合成的yc

‑ⅱ

型咪唑啉型缓蚀剂组成;

32.余量为水。

33.利用一种酸化化学分流转向剂进行的一种酸化化学分流转向工艺,通过以下步骤实现:

34.a、将酸液注入反应容器,加入10%-15%稠化剂反应,形成稠化酸;

35.b、按酸液与固体转向剂一定量比例加入反应容器中搅拌,使充分悬浮于稠化酸中,形成酸化化学分流转向剂;

36.c、将反应容器与泵车连接,向暂堵高渗储层小排量注入酸化化学分流转向剂,观察压力变化;

37.d、再注入酸液,随着压力升高,达到暂堵高渗储层,实现分流酸化液的目的;

38.e、开井,恢复正常生产。

39.所述步骤b中酸液与固体转向剂一定量比例为9:1或10:1或15:1或30:1。

40.所述步骤c中小排量为0.3m2/min。

41.为了检验本发明的性能,分别通过室内实验以及现场试验进行验证。

42.1、不同溶液载体颗粒溶解速度不同,液体转向剂中缓溶性好。固体颗粒在液体转向剂中溶解速度远低于水和酸液,常温15min时溶解3.6%,仅是在水中溶解量的10%,可满足大规模酸化分流工艺要求。

43.不同溶液介质固体转向剂溶解速度表

[0044][0045]

2、固液组合型转向剂较单一液体转向剂封堵强度有大幅提升,采用测定过孔板压力实验方法评价转向剂封堵强度:随固液比加大,过孔板压力大幅增加,液固比5:1时,0.15孔径驱替压力由0.1mpa提高到0.75mpa;0.5孔径驱替压力由0.19mpa提高到0.45mpa,见图1、图2。

[0046]

实施例:本实施例是大庆采油八厂芳76-24井酸化化学分流工艺测试,本实施例固体转向剂是硼酸;稠化剂由15%的羧甲基纤维素钠;酸液由10%的盐酸、2.0%的氟化铵、1.5%的冰醋酸、0.15%的柠檬酸、0.6%室内合成的yc

‑ⅱ

型咪唑啉型缓蚀剂;余量为水;利用上述化学转向剂进行的一种酸化化学分流转向工艺,通过以下步骤实现:

[0047]

c、将反应容器与泵车连接,向暂堵高渗储层小排量注入酸化化学分流转向剂,观察压力变化;

[0048]

a、将酸液注入反应容器,加入15%稠化剂,反应1小时;形成稠化酸;

[0049]

b、按酸液与固体转向剂比例按15:1加入反应容器中搅拌,使充分悬浮于稠化酸中;形成酸化化学分流转向剂;

[0050]

c、注入酸液后,将反应容器与泵车连接,向暂堵高渗储层0.3m2/min小排量注入酸化化学分流转向剂,升压1.5mpa;

[0051]

d、再注入酸液,随着压力升高1.5mpa达到暂堵高渗储层,分流酸化液的目的;

[0052]

e、开井,恢复正常生产。

[0053]

芳76-24井转向酸化施工情况表

[0054][0055]

该井进行了二次不排液酸化施工,第一次:注入酸液35m3,施工后日增液20m3,但有效期仅为10天;第二次:采用上述酸化化学分流转向工艺,施工后降压1mpa,日增液16m3,有效期12个月。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。