1.本实用新型涉及煤化工设备技术领域,具体涉及一种分离装置凝液回收系统。

背景技术:

2.蒲城清洁能源化工有限责任公司的烯烃分离装置采用wison公司的烯烃分离技术。装置使用0.5mpa蒸汽作为高压脱丙烷塔、低压脱丙烷塔、脱乙烷塔、脱丁烷塔、开工脱丁烷塔再沸器的热源及管线伴热,使用1.2mpa蒸汽作为脱苯塔的热源及消防蒸汽,使用4.0mpa蒸汽作为再生气加热器的热源。正常工况下,不同压力等级的蒸汽产生的工艺凝液约50t/h,其中作为各塔热源的0.5mpa蒸汽凝液约为40t/h。

3.而作为各塔热源的0.5mpa蒸汽凝液、伴热回水管线、1.2mpa蒸汽凝液、4.0蒸汽凝液需要全部汇总至一根输送总管后并送入凝液罐v2706内,再通过凝结水泵p2703送出界区。

4.但是在实际运行过程中,会因伴热回水管线上的疏水阀内漏、以及各塔再沸器凝液温度相差较大,造成输送总管管线易出现水击的情况,而产生水击后必须外排输送总管内的凝液,从而抑制水击现象,进而导致凝液无法并入管网回收,不利于装置的安全稳定运行及节能降耗。因此设计一种能够避免因伴热回水管线上的疏水阀内漏所产生水击,从而影响凝液回收的分离装置凝液回收系统具有十分重要的意义。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中存在的问题,提供一种分离装置凝液回收系统。

6.本实用新型提供了一种分离装置凝液回收系统,包括:高压脱丙烷塔,底部连接第一输送管;低压脱丙烷塔,底部连接第二输送管;开工脱丁烷塔,底部连接第三输送管;脱丁烷塔,底部连接第四输送管;脱苯塔,底部连接第五输送管;凝液存储罐,入口分别与第一输送管、第二输送管、第三输送管、第四输送管以及第五输送管连接,底部出口连接输出管。

7.优选地,所述第一输送管、第二输送管、第三输送管、第四输送管以及第五输送管上均设有第一阀门。

8.优选地,位于各电磁阀两侧的第一输送管、位于各电磁阀两侧的第二输送管、位于各电磁阀两侧的第三输送管、位于各电磁阀两侧的第四输送管以及位于各电磁阀两侧的第五输送管上还分别设有带第二阀门的旁路管线。

9.优选地,所述第二阀门是手动阀门。

10.优选地,所述第一输送管、第二输送管、第三输送管、第四输送管以及第五输送管和旁路管线的材质均为碳钢。

11.优选地,所述输出管上设有凝液泵。

12.优选地,所述输出管与凝液回收管网连通。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本实用新型通过增加一台凝液存储罐,将高压脱丙烷塔、低压脱丙烷塔、开工脱丁烷塔、脱丁烷塔、脱苯塔的凝液分别经第一输送管、第二输送管、第三输送管、第四输送管以及第五输送管回收至凝液存储罐内,再通过输出管和凝液泵送出。从而将高压脱丙烷塔、低压脱丙烷塔、开工脱丁烷塔、脱丁烷塔、脱苯塔的再沸器产生的凝液塔凝液与伴热回水分开,避免因伴热回水管线上的疏水阀内漏所产生水击,进而影响凝液回收的问题。

15.2、本实用新型所给出的系统能够使凝液全部回收,减少能量和水资源的浪费。

附图说明

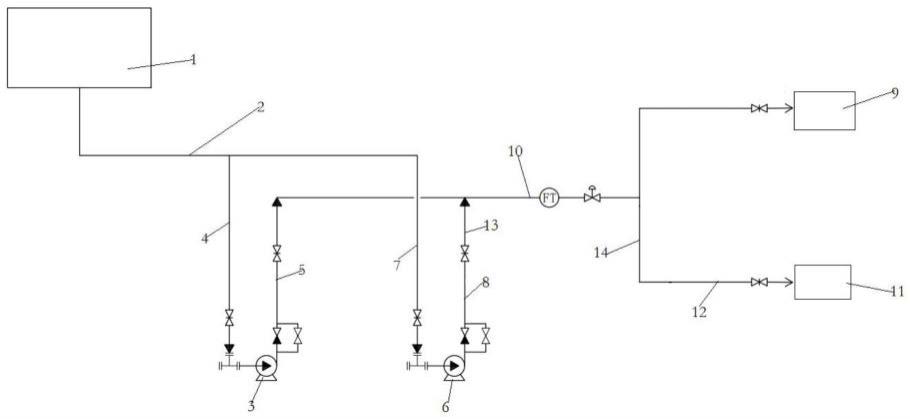

16.图1为现有技术的实际生产工艺流程图;

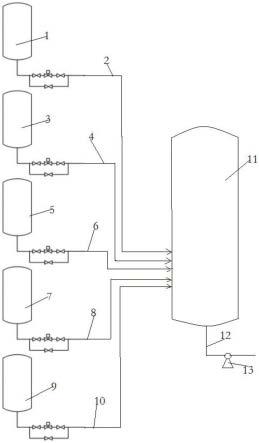

17.图2为本实用新型的实际生产工艺流程图。

18.附图标记说明:

19.1.高压脱丙烷塔,2.第一输送管,3.低压脱丙烷塔,4.第二输送管,5.开工脱丁烷塔,6.第三输送管,7.脱丁烷塔,8.第四输送管,9.脱苯塔,10.第五输送管,11.凝液存储罐,12.输出管,13.旁路管线,14.伴热回水管线。

具体实施方式

20.下面结合附图2,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例

22.如图2所示,本实用新型提供的一种分离装置凝液回收系统,包括:高压脱丙烷塔1、低压脱丙烷塔3、开工脱丁烷塔5、脱丁烷塔7和脱苯塔9,其中高压脱丙烷塔1的底部连接第一输送管2;低压脱丙烷塔3的底部连接第二输送管4;开工脱丁烷塔5的底部连接第三输送管6;脱丁烷塔7的底部连接第四输送管8;脱苯塔9的底部连接第五输送管10;凝液存储罐11的入口分别与第一输送管2、第二输送管4、第三输送管6、第四输送管8以及第五输送管10连接,底部出口连接输出管12,其中高压脱丙烷塔1和低压脱丙烷塔3的压强为0.5mpa。

23.具体地,所述第一输送管2、第二输送管4、第三输送管6、第四输送管8以及第五输送管10上均设有第一阀门,其中第一阀门可以是手动阀门也可以是电控阀门。

24.具体地,位于各电磁阀两侧的第一输送管2、位于各电磁阀两侧的第二输送管4、位于各电磁阀两侧的第三输送管6、位于各电磁阀两侧的第四输送管8以及位于各电磁阀两侧的第五输送管10上还分别设有带第二阀门的旁路管线13。

25.具体地,所述第二阀门是手动阀门。

26.具体地,所述第一输送管2、第二输送管4、第三输送管6、第四输送管8以及第五输送管10和旁路管线的材质均为碳钢。

27.具体地,所述输出管12上设有凝液泵。

28.具体地,所述输出管12与凝液回收管网连通。

29.工艺原理:

30.蒲城清洁能源化工有限责任公司的烯烃分离装置采用wison公司的烯烃分离技

术。装置使用0.5mpa蒸汽作为高压脱丙烷塔1、低压脱丙烷塔3、脱乙烷塔、脱丁烷塔、开工脱丁烷塔再沸器的热源及管线伴热,使用1.2mpa蒸汽作为脱苯塔9的热源及消防蒸汽,使用4.0mpa蒸汽作为再生气加热器的热源。正常工况下,不同压力等级的蒸汽产生的工艺凝液约50t/h,其中作为各塔热源的0.5mpa蒸汽凝液约为40t/h。

31.而作为高压脱丙烷塔1、低压脱丙烷塔3、开工脱丁烷塔5、脱丁烷塔7各塔热源的0.5mpa蒸汽凝液以及脱苯塔9塔热源的1.2mpa蒸汽凝液、伴热回水管线14中4.0蒸汽凝液需要全部汇总至一根输送总管后并送入凝液罐内,再通过凝结水泵p2703送出界区。

32.如图1所示,现有技术中所给出的工艺路线中,会因伴热回水管线14上的疏水阀内漏、以及高压脱丙烷塔1、低压脱丙烷塔3、开工脱丁烷塔5、脱丁烷塔7以及脱苯塔9各塔再沸器凝液温度相差较大,造成输送总管管线易出现水击的情况,而产生水击后必须外排输送总管内的凝液,从而抑制水击现象,进而导致凝液无法并入管网回收,也不利于装置的安全稳定运行及节能降耗。

33.为了改进现有技术中存在的问题,如图2所示,本实用新型给出的分离装置凝液回收系统的是新增加一台凝液存储罐11,将高压脱丙烷塔1、低压脱丙烷塔3、开工脱丁烷塔5、脱丁烷塔7、脱苯塔9的凝液分别分别经第一输送管2、第二输送管4、第三输送管6、第四输送管8以及第五输送管10回收至凝液存储罐11内,再通过输出管12和凝液泵13送出。从而将高压脱丙烷塔1、低压脱丙烷塔3、开工脱丁烷塔5、脱丁烷塔7、脱苯塔9的再沸器产生的凝液塔凝液与伴热回水管线14内的伴热回水分开,避免因伴热回水管线14上的疏水阀内漏所产生水击,进而影响凝液回收的问题。,而且不用外排凝液,也减少能量和水资源的浪费。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。