1.本技术涉及沥拌站燃烧器技术领域,具体涉及一种沥青搅拌站燃烧器的消音装置。

背景技术:

2.沥青混凝土拌合站是指用于批量生产沥青混凝土的成套设备,是修筑高速公路、市政道路、机场、港口的必要设备。其中燃烧干燥系统是沥拌站的核心部件,具有十分重要的作用。

3.随着不断的发展,消音器已逐渐成为沥青搅拌站燃烧干燥系统配置的首选,具有广阔的市场前景。一般消音器消音介质以消音棉为主,但是现有的消音棉固定方式靠整片的铁丝网挤压消音棉固定,会压缩消音棉厚度造成风量接触面积的减少,因此上述问题亟待进行解决。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种沥青搅拌站燃烧器的消音装置,包括:

5.壳体,所述壳体内具有第一腔体;

6.第一消音组件,所述第一消音组件覆盖所述第一腔体内壁;

7.固定组件,所述固定组件用于将所述第一消音组件固定于所述第一腔体内壁,所述固定组件包括多个设于所述第一消音组件远离所述第一腔体内壁侧的连接片,多个所述连接片的表面面积之和,小于所述第一消音组件在所述第一腔体内壁上的覆盖面积。

8.根据本技术实施例提供的技术方案,所述壳体一侧具有第一开口,所述第一开口沿第一方向延伸设有加长部,所述加长部内壁覆盖有第二消音组件。

9.根据本技术实施例提供的技术方案,所述连接片中部螺接有第一螺杆,所述第一螺杆远离所述连接片端与所述第一腔体内壁连接。

10.根据本技术实施例提供的技术方案,固定组件还包括设于所述连接片一侧的多根延长杆,多个所述延长杆的两端均设有支撑杆,所述支撑杆的延伸方向和与其对应的所述延长杆的延伸方向垂直;当所述固定组件用于固定所述第一消音组件时,所述支撑杆插入所述第一消音组件内。

11.根据本技术实施例提供的技术方案,所述延长杆的数量为三根,三根所述延长杆两两交叉,中部形成第一空间,沿第一平面,所述第一空间的截面为正三角形,所述第一平面与所述第一方向垂直。

12.根据本技术实施例提供的技术方案,所述固定组件在所述第一腔体内壁呈周向阵列分布。

13.根据本技术实施例提供的技术方案,所述加长部的内壁沿所述第一方向分布设有用于固定所述第二消音组件的第一固定组和第二固定组,所述第一固定组和所述第二固定

组均包括沿周向阵列分布的多个所述固定组件,所述第一固定组和所述第二固定组的所述固定组件交错设置。

14.根据本技术实施例提供的技术方案,所述第一消音组件和所述第一腔体内壁之间,以及第二消音组件和所述加长部内壁之间设有隔音组件。

15.根据本技术实施例提供的技术方案,所述隔音组件远离所述消音组件一侧设有背胶面,远离所述壳体一侧为粗糙面,所述粗糙面与所述第一消音组件或所述第二消音组件的所述背胶面连接。

16.根据本技术实施例提供的技术方案,所述壳体沿第一方向设有第一壳体和第二壳体,所述第二壳体远离所述第一壳体侧与所述加长部连接,所述第一壳体为椭圆形;所述第一壳体的边沿向靠近所述加长部侧延伸形成所述第二壳体,所述第二壳体远离所述第一壳体侧设有所述第一开口,所述第一开口为圆形。

17.综上所述,本技术提出一种沥青搅拌站燃烧器的消音装置,通过在壳体内壁覆盖消音组件,同时通过固定组件将消音组件固定,其中固定组件包括多个与消音组件接触的连接片,而连接片的面积之和小于消音组件覆盖壳体内壁的面积,故,与现有的用整片铁丝网挤压消音棉固定的方式相比,较大程度的保证了消音棉的蓬松程度,增大风量接触面积,进而增强了隔音效果。

附图说明

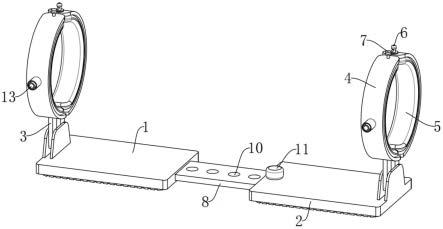

18.图1是本技术实施例提供的一种沥青搅拌站燃烧器的消音装置的结构示意图;

19.图2是本技术实施例提供的一种沥青搅拌站燃烧器的消音装置(带有消音器支架)的结构示意图;

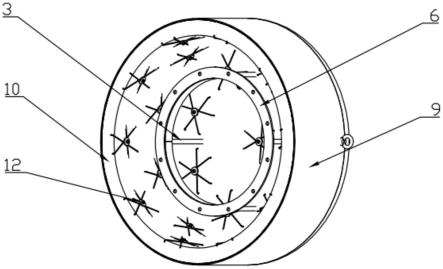

20.图3是本技术实施例提供的一种沥青搅拌站燃烧器的消音装置固定组件的结构示意图;

21.图4是本技术的一种沥青搅拌站燃烧器的消音装置的侧视示意图。

22.图中所述文字标注表示为:

23.1、壳体;2、吊环;3、消音器支架;4、钢管;5、第三螺杆;6、法兰;7、第一消音组件;8、固定组件;9、加长部;10、第二消音组件;11、第一螺杆;12、第二螺杆;21、第一壳体;22、第二壳体;81、连接片; 82、延长杆;83、支撑杆。

具体实施方式

24.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

26.诚如背景技术中提到的,针对现有技术中的问题,本技术提出了一种沥青搅拌站燃烧器的消音装置,如图1、图2、图3和图4所示,包括:

27.壳体1,所述壳体1内具有第一腔体;所述第一腔体内部设有消音器支架3,所述消音器支架3贯穿焊接在所述壳体1上的四根钢管4,所述钢管 4内设有四根第三螺杆5,所述

第三螺杆5在远离所述第一腔体的壳体1外壁方向上的长度略长于突出的所述钢管4长度,并将所述第三螺杆5用螺母以及垫片进行固定,相较于直接将所述螺母与垫片螺接在所述壳体1外壁,将所述螺母与垫片螺接在所述钢管4上使所述第三螺杆5的受力更加均匀,同时方便对所述消音器支架3进行固定安装;在所述第三螺杆5远离所述第一腔体的一端焊接有法兰6;

28.第一消音组件7,所述第一消音组件7覆盖所述第一腔体内壁;可选的,所述第一消音组件7可采用自粘型消音棉;

29.固定组件8,所述固定组件8用于将所述第一消音组件7固定于所述第一腔体内壁,所述固定组件8包括多个设于所述第一消音组件7远离所述第一腔体内壁侧的连接片81,所述第一腔体内壁单位面积内的所述连接片81的数量小于预设数值,当所述第一腔体内壁面积如图1所示时,所述连接片81面积总和与所述第一腔体内壁的面积之比为0.01225,则所述连接片81的总量为9个,中部设有一个所述连接片81,其周向阵列分布有8个所述连接片81,9个所述连接片81均匀分布;采用较为分散的所述固定组件8较大程度的保证了消音棉的蓬松程度,增大风量接触面积,进而增强了隔音效果。

30.进一步地,如图1、图2所示,所述壳体1一侧具有第一开口,所述第一开口沿第一方向延伸设有加长部9,所述加长部9内壁覆盖有第二消音组件10;可选地,所述第二消音组件10和所述第一消音组件7的结构相同,为所述自粘型消音棉;所述加长部9为筒状,所述第一开口沿第一方向延伸与加长部9焊接连接,所述加长部9内壁覆盖有所述第二消音组件10,通过延长吹风通道,并在通道内壁设置第二消音组件10,可有效增加风量的吸收面积,降低噪音。

31.进一步地,如图1、图3所示,所述连接片81中部螺接有第一螺杆11,所述第一螺杆11远离所述连接片81端与所述第一腔体内壁连接;可选地,所述第一腔体内壁中部焊接有所述第一螺杆11,其外呈周向阵列焊接有多个所述第一螺杆11,在某些特定场景下,8个所述第一螺杆11呈周向阵列分布;所述连接片81为圆形垫片,所述连接片81中部设有第一通孔,所述第一螺杆11穿过所述第一通孔,通过螺母与所述第一螺杆11螺接固定所述连接片81,通过所述连接片81压住所述第一消音组件7,保证所述第一消音组件7不动即可,无需压紧太实;可根据消音棉的厚度对螺母进行调节,增大了装置的使用范围。

32.进一步地,如图1、图3所示固定组件8还包括设于所述连接片81一侧焊接连接的多根延长杆82,多个所述延长杆82的两端焊接有支撑杆83,所述支撑杆83的延伸方向和与其对应的所述延长杆82的延伸方向垂直;当所述固定组件8用于固定所述第一消音组件7时,所述支撑杆83插入所述第一消音组件7内;所述延长杆82的长度大于所述连接片81的直径,其两端对称置于所述连接片81外,所有所述延长杆82的延伸方向与所述连接片81的表面平行,所述延长杆82焊接于所述连接片81上;所述支撑杆83无需过多插入所述第一消音组件7,能将所述第一消音组件7固定即可,通过固定组件8支撑杆83的使用,可减少消音棉的压缩面积,保证消音组件7稳定的同时增大与风量的接触面积。

33.进一步地,如图3所示,所述延长杆82的数量为三根,三根所述延长杆82两两交叉,中部形成第一空间,沿第一平面,所述第一空间的截面为正三角形,所述第一平面与所述第一方向垂直;具体地,多个所述延长杆 82叠加焊接在连接片81上,中部形成所述第一空间,所述第一空间置于所述连接片81上,且未遮挡所述第一通孔,所述第一平面与所述连接片

81 平行,所述第一空间的截面为正三角形,截面采用正三角形结构,可有效提高固定组件8的稳定性,同时提高消音棉的固定效果。

34.进一步地,如图1、图3所示,所述固定组件8在所述第一腔体内壁呈周向阵列分布,具体地,所述固定组件8与所述第一螺杆11一一对应,所述固定组件8呈周向阵列分布可有效减少所述固定组件8在所述第一消音组件7上的覆盖面积,同时可避免所述延长杆82之间相互干扰,提高稳定性。

35.进一步地,如图2、图3所示,所述加长部9的内壁沿所述第一方向分布设有用于固定所述第二消音组件10的第一固定组和第二固定组,所述第一固定组和所述第二固定组均包括沿周向阵列分布的多个所述固定组件8,所述第一固定组和所述第二固定组的所述固定组件8交错设置;多个所述固定组件8的所述连接片81的表面面积之和,小于所述第二消音组件10 在所述加长部9内壁侧的覆盖面积,所述加长部9为圆筒形,所述加长部9 内壁焊接有多个第二螺杆12,所述第二螺杆12用于与所述连接片81螺接,通过所述连接片81与所述第二螺杆12配合以达到固定所述第二消音组件 10的作用,同时可有效减少固定组件8在第二消音组件10上的覆盖面积,交错设置避免延长杆82之间相互干扰,提高稳定性;所述壳体1外壁焊接有吊环2,便于工地吊装。

36.进一步地,如图1、图2所示,所述第一消音组件7和所述第一腔体内壁之间,以及第二消音组件10和所述加长部9内壁之间设有隔音组件,所述隔音组件远离所述消音组件一侧设有背胶面,远离所述壳体1一侧为粗糙面,所述粗糙面与所述第一消音组件7或所述第二消音组件10的所述背胶面连接;可选的,隔音组件采用自粘型隔音毡,所述隔音组件包括设于所述第一消音组件7和所述第一腔体内壁之间的第一隔音毡,和设于所述第二消音组件10和所述加长部9内壁之间的第二隔音毡,安装时,所述第一隔音毡穿过所述第一螺杆11,所述光滑面紧贴所述第一腔体内壁,之后用垫片和螺母固定在所述第一螺杆11上,其粗糙面与所述第一消音组件7 粘接;所述第二隔音毡穿过所述第二螺杆12,其光滑面紧贴所述加长部9 的内壁,用垫片和螺母固定在所述第二螺杆12上,其粗糙面与所述第二消音组件10粘接;其中,所述第一隔音毡和所述第二隔音毡可以分片叠加固定,有缝隙地方直接叠加安装;隔音毡的柔韧性较所述第一腔体内壁或所述加长部9的内壁,隔音毡粗糙面相比光滑面,消音棉的粘贴面积更大,牢固效果更好,且所述消音组件靠隔音组件和消音组件之间的粘附力可以抵消部分吸音棉的重力,保证消音组件的蓬松程度,进一步保证吸音棉的吸音面积。

37.进一步地,如图1、图2和图4所示,所述壳体1沿第一方向设有第一壳体21和第二壳体22,所述第二壳体22远离所述第一壳体21侧与所述加长部9连接,所述第一壳体21为椭圆形;所述第一壳体21的边沿向靠近所述加长部9侧延伸形成所述第二壳体22,所述第二壳体22远离所述第一壳体21侧设有所述第一开口,所述第一开口为圆形;采用椭圆形壳体1以及加长部9的设计,一方面保证外观美观,制作容易,而且风量通过所述壳体1椭圆边时可以对风量起到缓冲作用,对风量尽可能多的进行吸收,减少风量的损失,降低噪音。

38.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进、润饰或变化,也可以

将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其他场合的,均应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。