1.本发明涉及智慧仓储管理技术领域,具体为一种基于物联网的智慧仓储管理系统。

背景技术:

2.智慧仓储是指在仓储管理业务流程再造基础上,利用rfid射频识别、网络通信、信息系统应用等信息化技术及先进的管理方法,实现入库、出库、盘库、移库管理的信息自动抓取、自动识别、自动预警及智能管理功能,以降低仓储成本、提高仓储效率、提升仓储智慧管理能力;

3.但是在现有技术中,运营过程中仓储流程无法实时进行效率分析和重要性分析,以至于仓储流程的监测力度降低,同时无法将仓储流程的智能决策进行分析,且不能够准确进行决策导致仓储流程的工作效率降低;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的就在于为了解决上述提出的问题,而提出一种基于物联网的智慧仓储管理系统,将实时智慧仓储的效率分析,判断当前仓储在整个运营流程的影响是否正常,从而准确分析仓储的重要性,同时提高仓储流程效率的监测力度,提高仓储流程的合格性,保证整个运营流程的稳定性;将仓储流程的实时执行任务进行分析,根据仓储流程的实时执行任务分析判断仓储流程的当前工作强度,从而对仓储流程是否需要继续进行整改管理进行判断,保证仓储流程的运行稳定性,提高仓储流程的工作效率。

6.本发明的目的可以通过以下技术方案实现:

7.一种基于物联网的智慧仓储管理系统,包括服务器,服务器通讯连接有:

8.仓储流程监测分析单元,用于将实时智慧仓储的效率分析,判断当前仓储在整个运营流程的影响是否正常,通过分析获取到当前仓储流程的运营效率系数,根据运营效率系数比较将仓储流程划分为低效流程和高效流程,并通过分析将仓储流程划分为高重要度流程和低重要度流程,并将其发送至服务器;

9.仓储实时任务分析单元,用于将仓储流程的实时执行任务进行分析,根据仓储流程的实时执行任务分析判断仓储流程的当前工作强度,将仓储流程的运行时间段进行分析,通过分析生成高强度执行信号和低强度执行信号,并将其发送至服务器;

10.任务执行效率分析单元,用于将仓储流程的实时任务执行效率进行分析,通过分析生成执行效率浮动信号和执行效率稳定信号,并将其发送至服务器;

11.智能分析决策单元,用于将仓储流程进行智能分析决策,通过分析判断当前仓储流程是否执行智能决策,并在需要时进行智能决策执行。

12.作为本发明的一种优选实施方式,仓储流程监测分析单元的运行过程如下:

13.采集到整体运营流程中仓储流程执行的缓冲时长以及仓储流程执行时的出错率;

通过分析获取到当前仓储流程的运营效率系数;将当前仓储流程的运营效率系数与运营效率系数阈值进行比较:若当前仓储流程的运营效率系数超过运营效率系数阈值,则将对应仓储流程标记为低效流程;若当前仓储流程的运营效率系数未超过运营效率系数阈值,则将对应仓储流程标记为高效流程;

14.采集到仓储流程出错后整体运营流程的进展延迟概率,并将仓储流程出错后整体运营流程的进展延迟概率进行分析,若仓储流程出错后整体运营流程的进展延迟概率超过进展延迟概率阈值,则将对应仓储流程标记为高重要度流程;若仓储流程出错后整体运营流程的进展延迟概率未超过进展延迟概率阈值,则将对应仓储流程标记为低重要度流程;

15.将仓储流程进行类型划分,且将仓储流程的类型划分为高效高重要度流程、高效低重要度流程、低效高重要度流程以及低效低重要度流程,并将对应类型一同发送至服务器。

16.作为本发明的一种优选实施方式,仓储实时任务分析单元的运行过程如下:

17.采集到运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量以及仓储流程对应存储产品的往复调度频率,并将其分别与重叠数量阈值和往复调度频率阈值进行比较:

18.若运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量超过重叠数量阈值,或者仓储流程对应存储产品的往复调度频率超过往复调度频率阈值,则将当前运行时间段的仓储流程判定为高强度作业,生成高强度执行信号并将高强度执行信号发送至服务器;若运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量未超过重叠数量阈值,且仓储流程对应存储产品的往复调度频率未超过往复调度频率阈值,则将当前运行时间段的仓储流程判定为低强度作业,生成低强度执行信号并将低强度执行信号发送至服务器。

19.作为本发明的一种优选实施方式,任务执行效率分析单元的运行过程如下:

20.采集到仓储流程的实时任务执行过程中产品定位误差的增长速度以及实时任务执行过程中执行异常时产品溯源的需求时长增加量,并将其分别与增长速度阈值和增加量阈值进行比较:

21.若仓储流程的实时任务执行过程中产品定位误差的增长速度超过增长速度阈值,或者实时任务执行过程中执行异常时产品溯源的需求时长增加量超过增加量阈值,则判定仓储流程的实时任务执行效率分析异常,生成执行效率浮动信号并将执行效率浮动信号发送至服务器;

22.若仓储流程的实时任务执行过程中产品定位误差的增长速度未超过增长速度阈值,且实时任务执行过程中执行异常时产品溯源的需求时长增加量未超过增加量阈值,则判定仓储流程的实时任务执行效率分析正常,生成执行效率稳定信号并将执行效率稳定信号发送至服务器。

23.作为本发明的一种优选实施方式,智能分析决策单元的运行过程如下:

24.采集到仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长以及出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量,并将其分别与最短间隔时长阈值范围和时长多出量阈值进行比较:

25.若仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长未超过最短间

隔时长阈值范围,则实时进行智能决策,将对应进库产品进行采购智能管控,将当前运营周期内同类型产品的单次进货量进行增加,且增加量以当前产品后进库时刻的进库量为限制,若在最短间隔时长阈值对应下限值时间内,进库产品均完成出库,且当前运营周期未结束,则以历史最近一次进库量的1.1倍作为当前进货量;

26.若仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长超过最短间隔时长阈值范围,则实时进行智能决策,将对应进库产品的剩余存储量进行分析,并根据当前进库产品的使用速度推算出剩余供应时间,并根据运营周期剩余时长准确推算出进库产品的下一次进库量;即运营周期剩余时长扣除剩余供应时间后,根据进库产品的使用速度推算,并根据运营周期的实时进展推算出进库产品量;

27.若出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量未超过时长多出量阈值,则实时进行智能决策,将当前仓储流程的出库产品进行类型限定,将仓库内出库产品以出库搬运顺序进行排序,即早入库产品放置在易拿取的区域,其易拿取的区域可以根据仓库区域产品出库频率进行分析,即仓库区域产品出库频率快,则将对应区域标记为易拿取区域;

28.若出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量超过时长多出量阈值,则不需要进行智能决策。

29.与现有技术相比,本发明的有益效果是:

30.1、本发明中,将实时智慧仓储的效率分析,判断当前仓储在整个运营流程的影响是否正常,从而准确分析仓储的重要性,同时提高仓储流程效率的监测力度,提高仓储流程的合格性,保证整个运营流程的稳定性;将仓储流程的实时执行任务进行分析,根据仓储流程的实时执行任务分析判断仓储流程的当前工作强度,从而对仓储流程是否需要继续进行整改管理进行判断,保证仓储流程的运行稳定性,提高仓储流程的工作效率,同时针对不同工作强度投入不同程度的管理力度,防止仓储流程因工作强度导致其整体流程进展受影响;

31.2、本发明中,将仓储流程的实时任务执行效率进行分析,判断当前仓储流程的实时任务执行效率是否合格,从而保证当前任务能够正常执行,降低仓储流程的执行风险,提高整体运营流程的稳定性同时保证其运营流程的进展效率;将仓储流程进行智能分析决策,提高仓储流程的智能化性能,同时保证仓储流程的运营效率,防止出现仓储流程的运营存在风险,导致后期仓储流程无法正常进行,从而造成整体运营流程的不合格。

附图说明

32.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

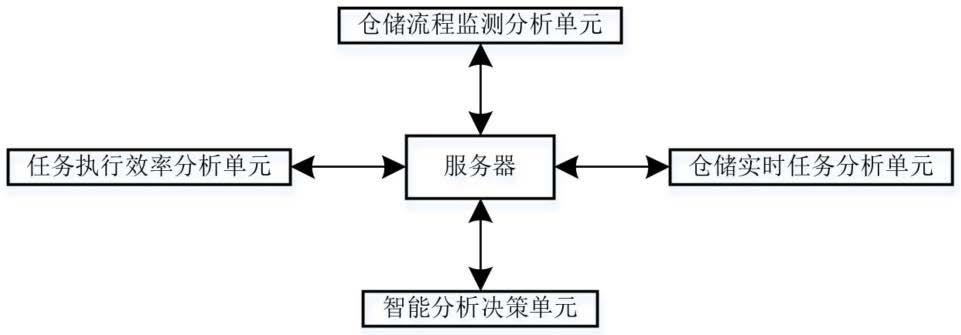

33.图1为本发明一种基于物联网的智慧仓储管理系统的原理框图。

具体实施方式

34.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.请参阅图1所示,一种基于物联网的智慧仓储管理系统,包括服务器,服务器通讯连接有仓储流程监测分析单元、仓储实时任务分析单元、智能分析决策单元以及任务执行效率分析单元,其中,服务器与仓储流程监测分析单元、仓储实时任务分析单元、智能分析决策单元以及任务执行效率分析单元均为双向通讯连接;

37.服务器生成仓储流程监测分析信号并将仓储流程监测分析信号发送至仓储流程监测分析单元,仓储流程监测分析单元接收到仓储流程监测分析信号后,将实时智慧仓储的效率分析,判断当前仓储在整个运营流程的影响是否正常,从而准确分析仓储的重要性,同时提高仓储流程效率的监测力度,提高仓储流程的合格性,保证整个运营流程的稳定性;

38.采集到整体运营流程中仓储流程执行的缓冲时长以及仓储流程执行时的出错率,并将整体运营流程中仓储流程执行的缓冲时长以及仓储流程执行时的出错率分别标记为hcs和ccl;仓储流程执行表示为仓库进行供货和进货,整体运营流程表示为企业或者工厂的整体生产过程,如下单、采购、进出货等流程;

39.通过公式获取到当前仓储流程的运营效率系数x,其中,a1和a2均为预设比例系数,且a1>a2>0;

40.将当前仓储流程的运营效率系数与运营效率系数阈值进行比较:

41.若当前仓储流程的运营效率系数超过运营效率系数阈值,则将对应仓储流程标记为低效流程;若当前仓储流程的运营效率系数未超过运营效率系数阈值,则将对应仓储流程标记为高效流程;

42.采集到仓储流程出错后整体运营流程的进展延迟概率,并将仓储流程出错后整体运营流程的进展延迟概率进行分析,若仓储流程出错后整体运营流程的进展延迟概率超过进展延迟概率阈值,则将对应仓储流程标记为高重要度流程;若仓储流程出错后整体运营流程的进展延迟概率未超过进展延迟概率阈值,则将对应仓储流程标记为低重要度流程;

43.将仓储流程进行类型划分,且将仓储流程的类型划分为高效高重要度流程、高效低重要度流程、低效高重要度流程以及低效低重要度流程,并将对应类型一同发送至服务器;

44.服务器接收到低效高重要度流程以及低效低重要度流程后,将低效高重要度流程以及低效低重要度流程进行仓储整改管理,且低效高重要流程的整改管理顺序优于低效低重要度流程,同时低效高重要流程的整改管理频率高于低效低重要度流程;在整改管理方式有提高仓储运行效率,增加进出货的设备以提高速度;完成整改管理后,生成仓储实时任务分析信号并将仓储实时任务分析信号发送至仓储实时任务分析单元,仓储实时任务分析单元接收到仓储实时任务分析信号后,将仓储流程的实时执行任务进行分析,根据仓储流程的实时执行任务分析判断仓储流程的当前工作强度,从而对仓储流程是否需要继续进行整改管理进行判断,保证仓储流程的运行稳定性,提高仓储流程的工作效率,同时针对不同工作强度投入不同程度的管理力度,防止仓储流程因工作强度导致其整体流程进展受影

响;

45.将仓储流程的运行时间段进行分析,采集到运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量以及仓储流程对应存储产品的往复调度频率,并将运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量以及仓储流程对应存储产品的往复调度频率分别与重叠数量阈值和往复调度频率阈值进行比较:

46.可以理解的是,重叠数量表示为进出库过程中,相同类型产品的数量;往复调度频率表示为同类型产品进库后又出库的频率;

47.若运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量超过重叠数量阈值,或者仓储流程对应存储产品的往复调度频率超过往复调度频率阈值,则将当前运行时间段的仓储流程判定为高强度作业,生成高强度执行信号并将高强度执行信号发送至服务器;

48.若运行时间段内仓储流程对应进出库过程中同类型产品的重叠数量未超过重叠数量阈值,且仓储流程对应存储产品的往复调度频率未超过往复调度频率阈值,则将当前运行时间段的仓储流程判定为低强度作业,生成低强度执行信号并将低强度执行信号发送至服务器;

49.服务器接收到高强度执行信号后,生成任务执行效率分析信号并将任务执行效率分析信号发送至任务执行效率分析单元,任务执行效率分析单元接收到任务执行效率分析信号后,将仓储流程的实时任务执行效率进行分析,判断当前仓储流程的实时任务执行效率是否合格,从而保证当前任务能够正常执行,降低仓储流程的执行风险,提高整体运营流程的稳定性同时保证其运营流程的进展效率;

50.采集到仓储流程的实时任务执行过程中产品定位误差的增长速度以及实时任务执行过程中执行异常时产品溯源的需求时长增加量,并将仓储流程的实时任务执行过程中产品定位误差的增长速度以及实时任务执行过程中执行异常时产品溯源的需求时长增加量分别与增长速度阈值和增加量阈值进行比较:

51.若仓储流程的实时任务执行过程中产品定位误差的增长速度超过增长速度阈值,或者实时任务执行过程中执行异常时产品溯源的需求时长增加量超过增加量阈值,则判定仓储流程的实时任务执行效率分析异常,生成执行效率浮动信号并将执行效率浮动信号发送至服务器,服务器接收到执行效率浮动信号后,将对应仓储流程执行整改管理;

52.若仓储流程的实时任务执行过程中产品定位误差的增长速度未超过增长速度阈值,且实时任务执行过程中执行异常时产品溯源的需求时长增加量未超过增加量阈值,则判定仓储流程的实时任务执行效率分析正常,生成执行效率稳定信号并将执行效率稳定信号发送至服务器;

53.服务器接收到执行效率稳定信号后,生成智能分析决策信号并将智能分析决策信号发送至智能分析决策单元,智能分析决策单元接收到智能分析决策信号后,将仓储流程进行智能分析决策,提高仓储流程的智能化性能,同时保证仓储流程的运营效率,防止出现仓储流程的运营存在风险,导致后期仓储流程无法正常进行,从而造成整体运营流程的不合格;

54.采集到仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长以及出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量,并将仓储流程运行过程

中同类型产品的进库时刻对应最短间隔时长以及出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量分别与最短间隔时长阈值范围和时长多出量阈值进行比较:

55.若仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长未超过最短间隔时长阈值范围,则实时进行智能决策,将对应进库产品进行采购智能管控,将当前运营周期内同类型产品的单次进货量进行增加,且增加量以当前产品后进库时刻的进库量为限制,若在最短间隔时长阈值对应下限值时间内,进库产品均完成出库,且当前运营周期未结束,则以历史最近一次进库量的1.1倍作为当前进货量;

56.若仓储流程运行过程中同类型产品的进库时刻对应最短间隔时长超过最短间隔时长阈值范围,则实时进行智能决策,将对应进库产品的剩余存储量进行分析,并根据当前进库产品的使用速度推算出剩余供应时间,并根据运营周期剩余时长准确推算出进库产品的下一次进库量;即运营周期剩余时长扣除剩余供应时间后,根据进库产品的使用速度推算,并根据运营周期的实时进展推算出进库产品量;

57.若出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量未超过时长多出量阈值,则实时进行智能决策,将当前仓储流程的出库产品进行类型限定,将仓库内出库产品以出库搬运顺序进行排序,即早入库产品放置在易拿取的区域,其易拿取的区域可以根据仓库区域产品出库频率进行分析,即仓库区域产品出库频率快,则将对应区域标记为易拿取区域;

58.若出库过程中出库产品的存储时长与当前未出库产品存储时长的多出量超过时长多出量阈值,则不需要进行智能决策。

59.上述公式均是采集大量数据进行软件模拟得出且选取与真实值接近的一个公式,公式中的系数是由本领域技术人员根据实际情况进行设置;

60.本发明在使用时,通过仓储流程监测分析单元将实时智慧仓储的效率分析,判断当前仓储在整个运营流程的影响是否正常,通过分析获取到当前仓储流程的运营效率系数,根据运营效率系数比较将仓储流程划分为低效流程和高效流程,并通过分析将仓储流程划分为高重要度流程和低重要度流程,并将其发送至服务器;通过仓储实时任务分析单元将仓储流程的实时执行任务进行分析,根据仓储流程的实时执行任务分析判断仓储流程的当前工作强度,将仓储流程的运行时间段进行分析,通过分析生成高强度执行信号和低强度执行信号,并将其发送至服务器;通过任务执行效率分析单元将仓储流程的实时任务执行效率进行分析,通过分析生成执行效率浮动信号和执行效率稳定信号,并将其发送至服务器;通过智能分析决策单元将仓储流程进行智能分析决策,通过分析判断当前仓储流程是否执行智能决策,并在需要时进行智能决策执行。

61.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。